某電站機組改造前力特性試驗分析

林 非,韋正鵬,張棟林,林善亮

(1.福建華電福瑞能源有限公司池潭水力發電廠,福建 三明 354400;2.華電電力科學研究院有限公司,浙江 杭州 310000)

0 引言

水電站運行機組的零部件由于形狀和受力情況很復雜,在設計過程中,通常只能把模型試驗或中間機組試驗數據換算成真機的受力情況,或是對其結構和受力狀況進行簡化處理后計算而得[1-3]。因此,所得數據和結果都只能是近似的,此外,有些零部件結構模型復雜或中間機組試驗耗費人力、財力且得不到準確的結果,受力分析計算亦很難得到準確的結果,故只有依靠現場試驗方法才能獲得較為可靠的答案[4]。

本文針對某電站機組進行力特性試驗,分析機組各個關鍵部位在不同的運行狀態下的受力情況,確認機組關鍵部位受力情況是否超標,為機組改造可行性與改造范圍提供可靠的支撐依據。

1 分析方法

1.1 試驗原理

采用動靜態信號測試分析系統,利用電阻應變片測定零部件或結構指定部位的表面應變,再根據應力應變關系式,確定構件表面應力狀態[5]。測量時,將電阻應變片(以下簡稱應變片)固定在被測構件上,當構件變形時,應變片的電阻值發生相應的變化[6]。

電阻應變法測量可以用下式表示。

(1)

式中:ε為應變儀測得的應變值;dR/R為應變片阻值隨構件變形而發生的相對變化;k為比例系數(靈敏系數)。

1.2 應力計算公式

各測點的應變片沿主應力方向布置,因此各測點的“應力-應變”關系可以按單向應變計算公式或者按照兩向變片計算公式進行計算分析[7],即:

σ=Eε

(2)

(3)

式中:E為被測材料的彈性模量;μ為被測材料的泊松比。

2 試驗儀器及測點布置

2.1 試驗儀器

1)應變片:本次檢測采用的是箔式電阻應變片,雙向垂直應變片為BFH120-3BA-Q30高精度應變片,敏感柵尺寸3 mm×2 mm,基底尺寸10.3 mm×10.3 mm,靈敏系數2.0±1%;單向應變片為B120-3AA-Q30高精度應變片,敏感柵尺寸6 mm×4 mm,基底尺寸11 mm×6 mm,靈敏系數2.0±1%。

2)應變儀:本次試驗采用北京必創科技股份有限公司生產的動態信號測試分析系統。數據采集采用無線實時傳輸,實時顯示,實時存儲。

3)測量導線:由于現場試驗存在電磁等干擾,數據采集過程中采用標準的信號采集屏蔽線,減少測量誤差。

2.2 測點布置

試驗采用電阻應變測量法(即電測法)直接測定機組運行時零部件(下機架、頂蓋關鍵受力部件)的實際受力狀態和特性規律,為校核結構的強度和安全可靠性提供試驗數據,以確定其實際安全狀態。另外,根據應力測試的特性要求,為了消除溫度的影響,在材料與被測結構相同的環境中布置了溫度補償片[8]。

試驗中考慮到上、下機架各向同性的特點,在6個上機架和4個下機架中挑選3個相鄰上機架和2個相鄰下機架,選擇測點位置布置雙向應變片(垂直與圓周方向)并進行編號。考慮到下機架與定子機座在同一工作平面,在定子機座與下機架同方向下部圓環位置布置2個單向應變片,應變片沿環向分布。各部件測點分布如圖1所示。

圖1 測點布置示意圖

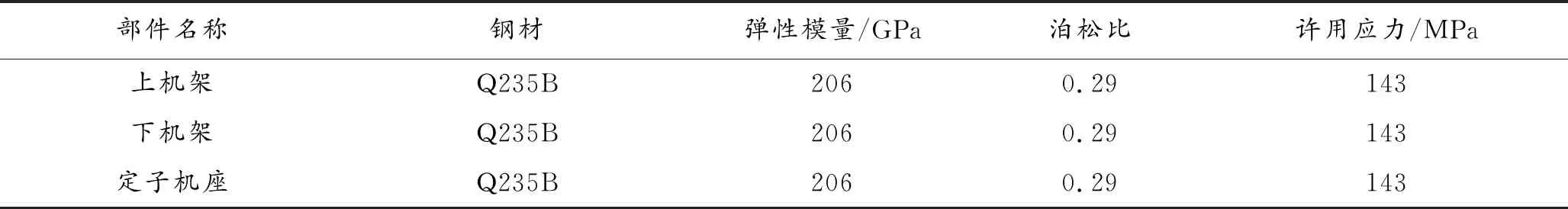

2.3 材料參數

查找電廠提供的圖紙和相關資料,得到被測各部件材料型號和相關的材料參數,如表1所示。

表1 材料參數

3 試驗內容及步驟

在機組靜止狀態下布置各測點,同時將各測點接入應變儀,調試設備(調零),然后機組開機,并進行空轉、空載、帶負荷等運行工況下的數據采集分析。

3.1 試驗準備

試驗的準備主要包括傳感器(應變片)的安裝、接線、調試。

1)選擇應變片位置:根據現場設備的實際條件,選擇好貼片位置。

2)打磨清洗:對選擇好的構件位置表面待測點進行除銹、除漆打磨處理,打磨后表面應平整光滑,無銹斑等,然后用浸有丙酮或酒精的藥棉清洗預測部位表面,清除油垢灰塵,保持清潔干凈。

3)畫線:在被測點精確地用鋼針畫好十字交叉線以便定位。

4)粘貼:將選好的應變片背面均勻地涂上一層膠黏劑(本次試驗選用502膠水),膠層厚度要適中,將應變片的十字線對準構件預測部位的十字交叉線,輕輕校正方向,然后蓋上一張玻璃紙,用手指朝一個方向滾壓應變片,擠出氣泡和過量的膠水,保證膠層盡可能薄而均勻,再用同樣的膠粘貼引線端子。

5)表面密封:由于現場測量環境濕潤,待貼片自然干燥后,利用專業的705透明密封膠對應變片密封處理。

6)連接固定導線:將應變片的2根導線引出線焊在接線端子上,再將導線由接線端子引出連接帶有相同編號的信號線。

7)放置1 h后,對貼片構件進行測試。貼片和連接導線過程中注意對編號后的應變片與導線一一對應,并用萬用表測試應變片的連通狀況。

8)用屏蔽導線連接應變片和應變測量儀,導線連接后對應變儀進行平衡調零。

3.2 試驗步驟

1)開機試驗:記錄機組開機、空轉、空載過程各個測點應力變化值。

2)變負荷試驗:依次為空載、30%、40%、50%、60%、70%、80%、90%、100%額定負荷、當前條件下最大出力,然后逐步減少到90%、80%、70%、60%、50%、40%、30%額定負荷、空載。

3)停機試驗:記錄帶負荷到停機過程各個測點應力變化值。

4 試驗結果

4.1 開機試驗

開機過程對上、下機架和定子機座的變形進行了監測,開機前對所有測點進行清零處理,具體應變如圖2~4所示。

圖2 上機架開機應變變化曲線

從監測的曲線可以看到,機組開機后,上、下機架和定子機座受力逐漸增大。如表2所示,上機架最大應變值發生在2號測點垂直方向,最大應變值為35.06 με,此時的應力值為9.3 MPa;下機架最大應變值發生在1號測點圓周方向,最大應變值為-271.29 με,最大主應力約-77.13 MPa;定子機座最大應變值發生在1號測點圓周方向,最大應變值為-242.84 με,最大主應力約-50.03 MPa。

圖3 下機架開機應變變化曲線

圖4 定子機座開機應變變化曲線

表2 開機試驗過程中各測點最大應力應變值

4.2 變負荷試驗

機組開機變負荷,同步記錄機組從空載到變負荷過程各測點應力應變變化情況。變化過程中,上、下機架和定子機座各測點具體應變如圖5~7所示。

圖5 上機架變負荷應變變化曲線

從監測的曲線圖可以看到,隨著負荷的增加,機組上機架受力逐漸增大,隨著負荷的減小,受力也逐漸減小;而下機架與定子機座受力變化較為平緩,與不帶負荷時基本保持一致。上機架最大應變值發生在3號測點垂直方向,最大應變值為93.12 με,此時的應力值為22.01 MPa;下機架最大應變值發生在1號測點圓周方向,最大應變值為-276.86 με,最大主應力約-79.49 MPa;定子機座最大應變值發生在1號測點圓周方向,最大應變值為-234.16 με,最大主應力約-48.24 MPa。上、下機架和定子機座各個測點分別的最大應變值及對應的應力值如表3所示。

圖6 下機架變負荷應變變化曲線

圖7 定子機座變負荷應變變化曲線

表3 變負荷試驗過程中各測點最大應力應變值

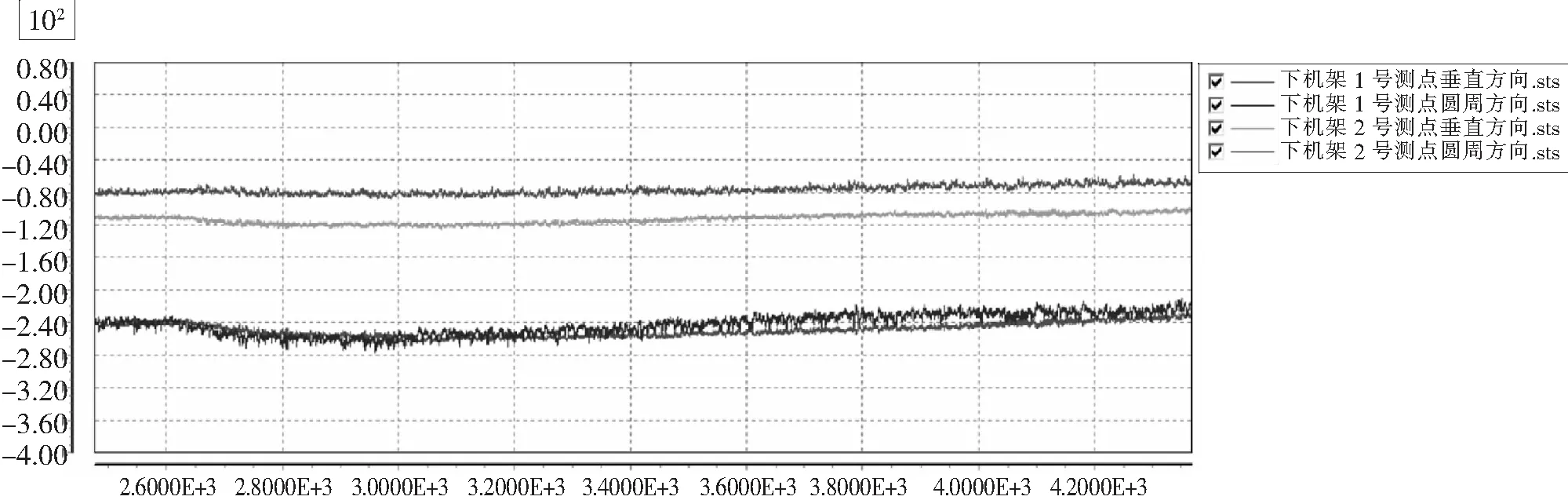

4.3 停機試驗

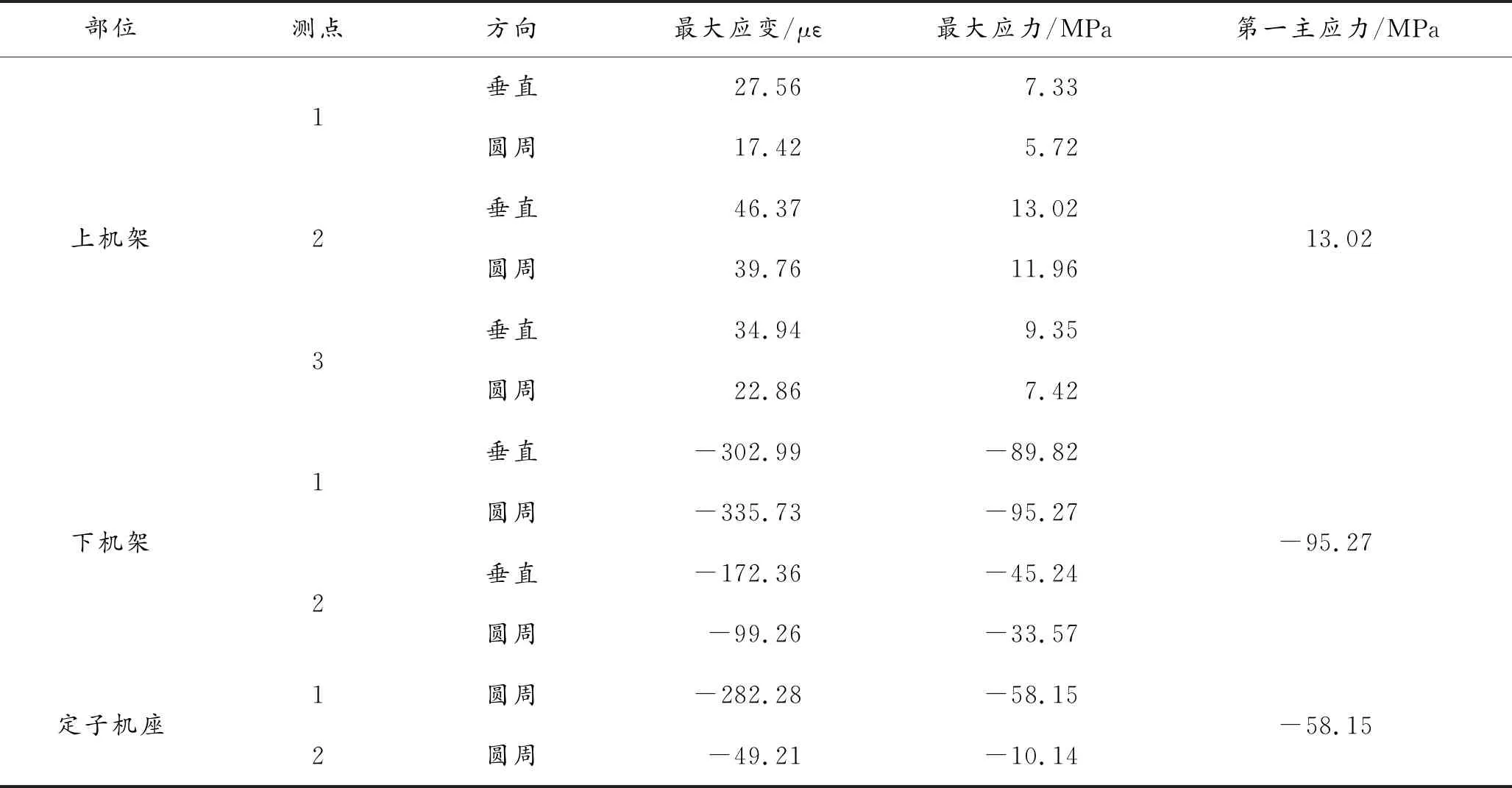

機組由帶負荷到停機,同步記錄機組停機過程各測點應力應變變化情況。變化過程中上、下機架和定子機座各測點具體應變曲線如圖8~10所示。

圖8 上機架過程應變變化曲線

圖9 下機架過程應變變化曲線

圖10 定子機座過程應變變化

從監測的曲線圖可以看到,機組在停機過程中上機架各測點值逐漸減小,說明上機架受力也逐漸減小,而下機架與定子機座各測點值先逐漸增大后減小,說明受力也是先增后減。上機架最大應變值發生在2號測點垂直方向,最大應變值為46.37 με,此時的應力值為13.02 MPa;下機架最大應變值發生在1號測點圓周方向,最大應變值為-335.73 με,最大主應力約-95.27 MPa;定子機座最大應變值發生在1號測點圓周方向,最大應變值為-282.28 με,最大主應力約-58.15 MPa。上、下機架和定子機座各個測點分別的最大應變值及對應的應力值如表4所示。

表4 停機試驗過程中各測點最大應力應變值

5 結論

1)從各試驗的結果來看,各個試驗工況下,上下機架各測點所測得的應力應變值均較小。其中,上機架最大應力應變變化值發生在變負荷試驗過程中,發生部位為下機架3號測點垂直方向,下機架最大應力應變變化值發生在停機試驗過程中,發生部位為1號測點圓周方向,定子機座最大應力應變變化值發生在停機試驗過程中,發生部位為1號測點圓周方向。

2)在本次試驗檢測過程中,上、下機架和定子機座在各個試驗工況下,發生的應力變化最大值均小于材料的許用應力,強度滿足工況要求,未有超出材料許用應力143 MPa強度標準值的情況。