130 t轉爐低鐵耗生產工藝實踐

廖廣府,陳敏,廖綱

(寶武集團鄂城鋼鐵有限公司,湖北 鄂州 436002)

中國正在大力推進生態文明建設,推動綠色低碳、氣候適應型和可持續發展,加快制度創新,強化政策行動,力爭于2030年前二氧化碳排放達到峰值,2060年前實現碳中和。廢鋼作為轉爐煉鋼的主要原材料,對減少能耗、降低碳排放具有重要意義。據行業統計分析[1],2019年國內產生廢鋼量達2.4億t,預計2030年產生廢鋼3.18億t。國內外鋼鐵企業對轉爐高廢鋼比冶煉技術進行了很多研究[2],德國 Klockner公司開發出 KMS/KS 工藝,其中KMS工藝廢鋼比達到50%,KS工藝可以實現100%廢鋼操作。國內受廢鋼市場因素影響,高廢鋼比冶煉工藝研究較少,主要采取廢鋼預熱,增加補燃劑等措施,廢鋼比可實現30%。自2019年開始,寶武集團鄂城鋼鐵有限公司煉鋼廠(以下簡稱“鄂鋼煉鋼廠”)積極探索降低鐵水消耗和煉鋼能耗的工藝,2020年轉爐鐵耗平均為823 kg/t。為進一步降低鐵水消耗,該廠開展“鐵鋼比750”(鐵耗≤750 kg/t)項目攻關,全流程降耗,取得較好效果。本文對此做一介紹。

1 工藝概況

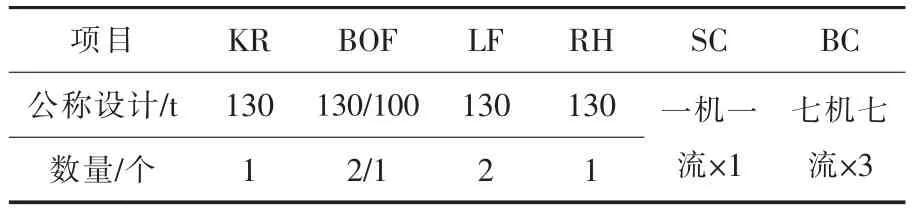

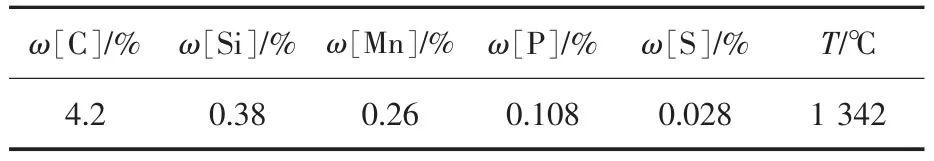

鄂鋼煉鋼廠工藝裝備與鐵水條件分別見表 1、2。

表1 工藝裝備Table 1 Technological Equipment

表2 鐵水條件Table 2 Requirements for Molten Iron

2 降低鐵耗生產工藝措施

2.1 提高鐵水入爐溫度

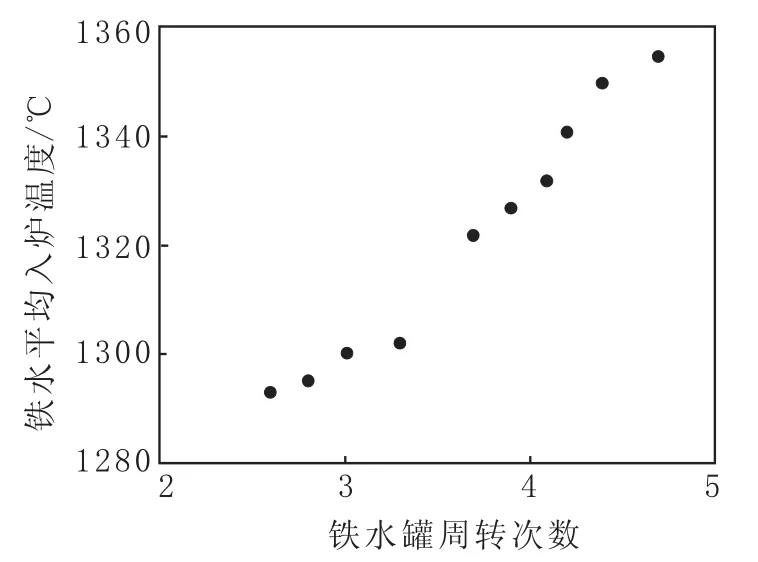

轉爐煉鋼工序熱量來源于鐵水物理熱和化學熱,其中物理熱占比53%,化學熱占比47%,鐵水物理熱效率高,對提高鐵水入爐溫度最有效。通過采取鐵水包加蓋和“一罐到底”的措施減少運輸過程中鐵水熱量的損失。統計了不同鐵水罐周轉次數下的鐵水平均入爐溫度,如圖1所示。

圖1 不同鐵水罐周轉次數下的鐵水平均入爐溫度Fig.1 Average Temperature of Molten Iron Charged into Converter under Different Numbers of Times for Hot Metal Ladle Turnover

由圖1看出,鐵水平均入爐溫度隨著鐵水罐周轉次數的提高而提高。因此,優化生產模式,提高鐵水罐周轉次數,減半出鐵罐數,縮短轉運時間,進而提高鐵水罐溫度,減少出鐵溫降。同時,降低了鐵水脫硫比例,根據所生產鋼種的工藝要求,調整鐵水入爐硫含量,脫硫率由35.0%降至17.2%,提高鐵水入爐溫度5.4℃,平均降低鐵耗3.2 kg/t(鐵耗=鐵水/合格坯產量)。

2.2 鐵水罐加烘烤廢鋼

廢鋼作為最環保、最潔凈的冷卻劑被應用于轉爐煉鋼工序中,廢鋼熔化速度直接影響廢鋼利用率。目前,鋼鐵行業長流程主要在鐵水罐、轉爐、氬站、精煉爐等工序加廢鋼,鄂鋼煉鋼廠主要采取了鐵水罐加烘烤廢鋼來提高廢鋼比,降低鐵耗。因受鐵水溫度和沖擊能量所限,廢鋼入罐后不能完全熔化,通過烘烤廢鋼來提高其在鐵水罐中的熔化比率。具體工藝流程是:鐵水兌入轉爐后,鐵水罐吊運至廢鋼工位加入廢鋼,在烘烤位烘烤至600~800℃,再快速運至高爐出鐵口對位受鐵。生產實踐表明,鐵水罐加烘烤廢鋼工藝最高可降低鐵耗 50 kg/t。

2.3 優化廢鋼結構

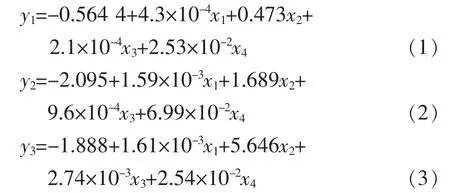

據有關文獻報道[3],廢鋼熔化過程可以分為4個階段:生成凝固層→凝固層快速熔化→滲碳階段→滲碳+母體廢鋼快速熔化。提高熔池溫度、熔池攪拌能密度、廢鋼比表面積、廢鋼碳含量均能促進廢鋼熔化。回歸分析廢鋼平均直徑熔化速率(y1)、平均質量熔化速度(y2)、傳質系數(y3)與熔池溫度(x1)、熔池攪拌能密度(x2)、廢鋼比表面積(x3)、廢鋼碳含量(x4)的定量關系如下:

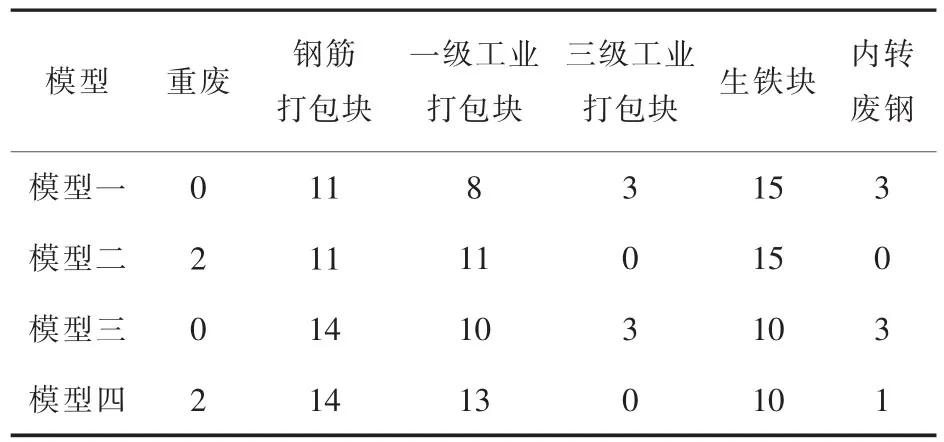

通過參考上述廢鋼熔化速率回歸方程,設計了四種廢鋼結構模型,如表3所示。

表3 廢鋼結構模型Table 3 Model for Scrap Composition t

統計1 281爐生產數據得出結論,模型中生鐵塊超過10 t時易粘爐底,吹煉終點不穩定,倒爐或出鋼過程中熔化掉,造成轉爐終點碳含量高,鋼水成分不合格;內轉坯頭廢鋼碳含量較低且致密,重量≥1 t左右時較難熔化,易降低終點溫度,中斷生產。對比結果認為,模型四的廢鋼結構效果較好,轉爐吹煉過程較平穩,最早達到吹煉返干期,終點控制穩定。

2.4 采用補燃劑提溫

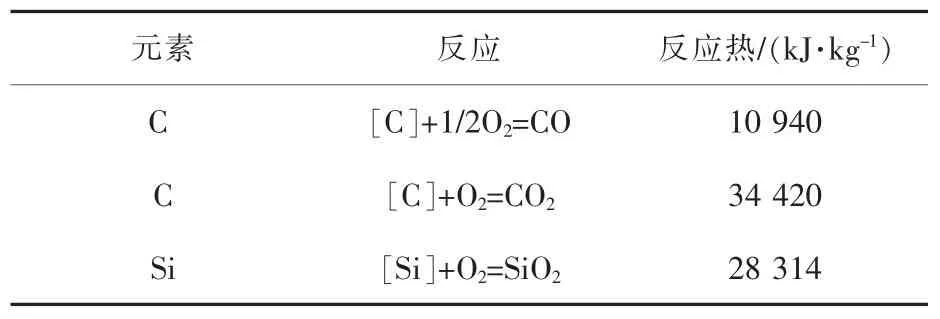

鐵水熱量不富余時,可以向轉爐加入補燃劑提溫。轉爐使用的補燃劑有碳質和硅質兩類,主要有焦炭、類石墨球、硅碳球、硅鐵等,其反應熱效應如表 4 所示[4]。

表4 補燃劑反應熱效應Table 4 Thermal Effect of Supplementary Combustion Agent in Reaction

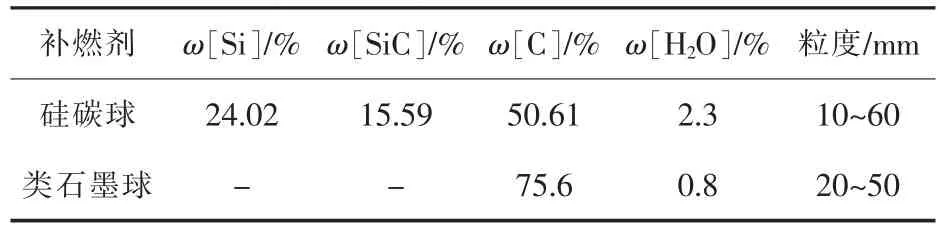

由表4可見,鄂鋼煉鋼廠的碳質補燃劑在轉爐內不能完全氧化成CO2,大部分氧化成CO。生產實踐也表明,采用的硅質提溫效果優于碳質,但硅質氧化后會增加渣中SiO2,需要提高石灰平衡堿度,同時渣量增加會減少金屬收得率,因此,綜合考慮后選擇硅碳球和類石墨球作為補燃劑開展研究。補燃劑理化指標如表5所示。

表5 補燃劑理化指標Table 5 Physicochemical Indexes of Supplementary Combustion Agent

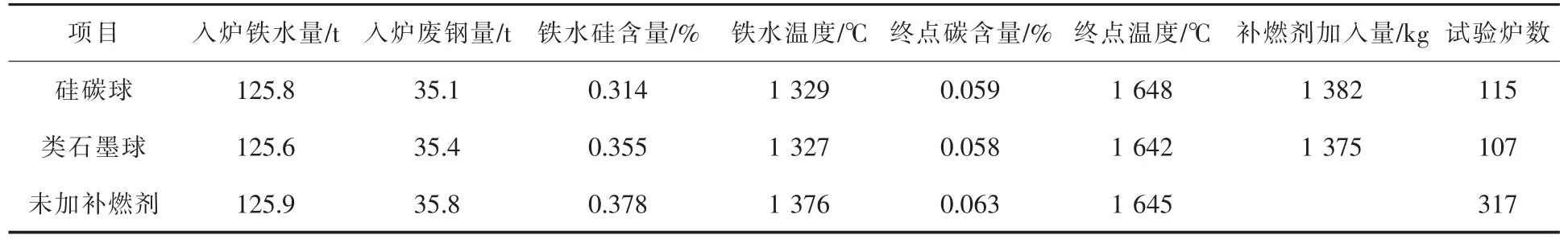

為了對比分析補燃劑加入情況,統計了539爐生產數據,結果如表6所示。結果表明,加入1 kg/t硅碳球可提高終點鋼水溫度5.92℃,而加入1 kg/t類石墨球可提高終點鋼水溫度4.98℃,硅碳球更有利于提高終點鋼水溫度,經計算,加入1 kg/t硅碳球可降低鐵耗約3.5 kg/t。。

表6 補燃劑加入情況對比Table 6 Comparison of Supplementary Combustion Agent Addition

由于硅質補燃劑氧化后增加渣中SiO2含量,不利于提高堿度和減少渣量,因此當鐵水硅含量≤0.35%時,優先使用硅碳球補燃劑,加入1 t硅碳球可以降低鐵耗23.4 kg/t;當鐵水硅含量>0.35%時,優先使用類石墨球,加入1 t類石墨球可以降低鐵耗19.8 kg/t。

2.5 優化煉鋼工藝

為降低煉鋼系統溫降,減少熱量損失,一方面縮短轉爐冶煉周期,加快轉爐冶煉節奏;另一方面鑄機提速,形成爐機匹配,提高鋼包周轉率[5]。

(1)轉爐吹煉模型優化

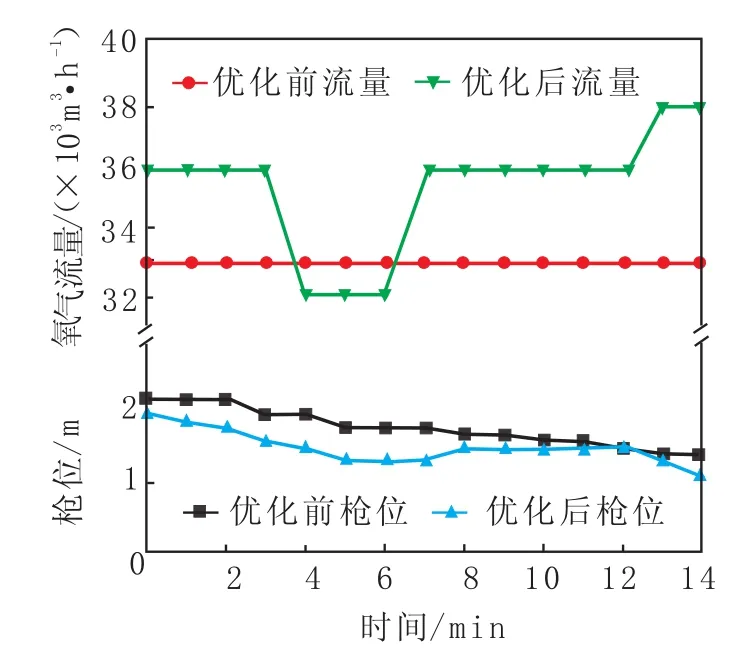

轉爐工序通過降低鐵水脫硫比例增加鐵水溫度,每降低1%的脫硫比例可以增加0.4℃,鐵水提質后脫硫比例減少5%,鐵水溫度增加2℃。對轉爐操作進行了優化,優化前后吹煉模型的對比如圖2所示。優化后提高了供氧強度,降低了氧槍槍位。

圖2 優化前后轉爐吹煉模型的對比Fig.2 Comparison of Converter Blowing Models before and after Optimization

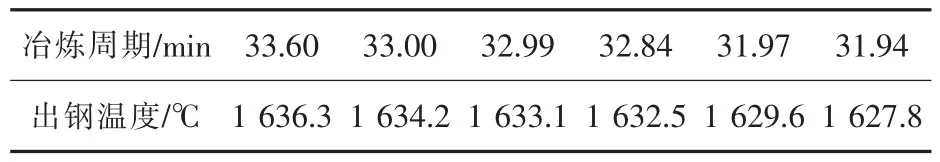

(2)縮短轉爐冶煉周期

采取增加出鋼口直徑,提高轉爐一倒率等措施,轉爐平均冶煉周期較優化前下降6.2 min,逐步降低轉爐出鋼溫度。表7為轉爐冶煉周期與出鋼溫度的關系,冶煉周期降至32 min以內時,出鋼溫度降至1 630℃以下,較優化前下降26℃。優化轉爐工藝共降低系統溫度28℃,可以降低鐵耗16.8 kg/t。

表7 轉爐冶煉周期與出鋼溫度的關系Table 7 Relationship between Converter Smelting Cycle and Tapping Temperature

(3)優化連鑄配水模式

連鑄工序通過優化配水模式,加大冷卻強度,由氣霧冷卻改為全水冷卻,平均拉速由2.80 m/min提高至3.46 m/min,單流最高可達到4.18 m/min。連鑄平臺平均溫度由1 562℃降至1 550℃,可增加轉爐氬站冷料用量1.2 t,降低鐵耗7.2 kg/t。

綜上所述,優化煉鋼工藝,降低系統溫降,無成本投入,是降低鐵耗最經濟的措施。

2.6 提高精煉加廢鋼比例

精煉爐具有升溫,脫硫,去除夾雜物,調整鋼水成分和生產節奏的功能。精煉爐加入廢鋼是降低鐵耗的措施之一,但存在一定的質量風險,廢鋼中的雜質、結晶水和有害元素對鋼水的純凈度有較大影響。鄂鋼煉鋼廠提高精煉加廢鋼比例采取的措施如下:

(1)氬站采用內部鋼筋廢材和板材切邊,通過焦爐煤氣加熱至600℃。

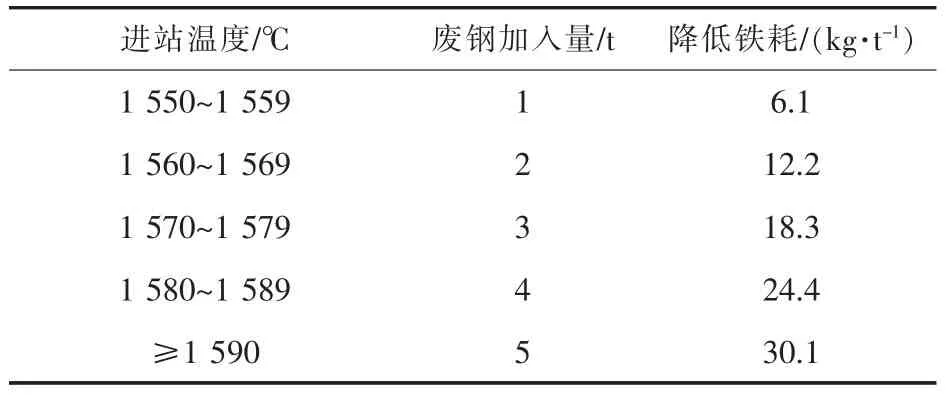

(2)廢鋼加入鋼包熔化后,會有約8℃/t的冷卻效應,加入量多時會降低鋼水溫度,導致鋼水在透氣磚附近凝固,造成底吹不通。鋼水進站溫度與廢鋼加入量的關系見表8。按表8的標準統計現場爐后加入鋼包2~5 t廢鋼可以綜合降低鐵耗10.6 kg/t。

表8 鋼水進站溫度與廢鋼加入量的關系Table 8 Relationship between Molten Steel Inlet Temperature and Scrap Addition

(3)加入廢鋼全程底吹氬氣,氬氣流量為≥300 m/L,電振下料速度為1 t/min。

3 取得的效果

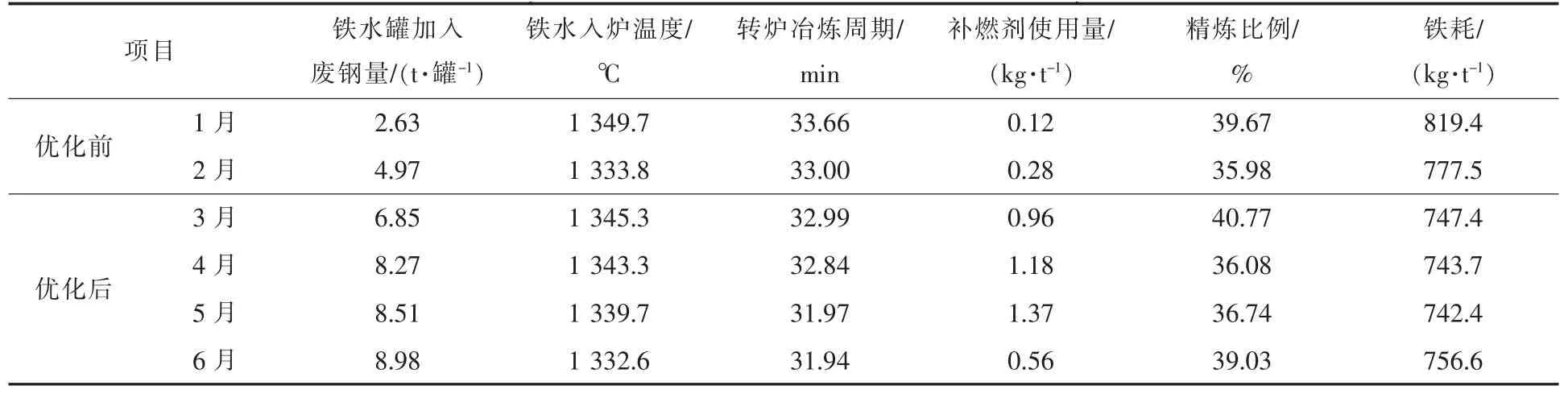

統計2021年優化前后各項指標對比見表9。2021年3~6月份平均鐵耗約為747.5 kg/t,實現了鐵耗≤750 kg/t的目標。

表9 優化前后各項指標的對比Table 9 Comparison of Various Indexes before and after Optimization

4 結論

(1)鐵水罐加烘烤廢鋼是降低鐵水消耗的最佳措施,可以降低鐵耗50 kg/t。

(2)鐵水熱量不富余時可以向轉爐加入補燃劑提溫,硅質補燃劑效果優于碳質補燃劑,1 kg/t硅碳球可以提高轉爐終點溫度5.92℃,降低鐵耗約3.5 kg/t。

(3)采取優化轉爐吹煉模型,縮短轉爐冶煉周期等措施,減少系統熱量損失,是降低鐵耗成本最低的措施。

(4)提高精煉加廢鋼比例是降低鐵耗措施之一。

(5)采取轉爐低鐵耗生產優化措施后,2021年3~6月份平均鐵耗約為747.5 kg/t,實現了鐵耗≤750 kg/t的目標。