260 t轉(zhuǎn)爐生產(chǎn)SPA-H鋼保磷技術(shù)研究與實(shí)踐

李超 ,于海岐 ,黃巖 ,許營(yíng) ,尚德義 ,李文博 ,冉茂鐸

(1.鞍鋼股份有限公司鲅魚圈鋼鐵分公司,遼寧 營(yíng)口 115007;2.鞍鋼集團(tuán)鋼鐵研究院,遼寧 鞍山 114009)

耐候鋼被廣泛應(yīng)用于集裝箱板、橋梁等,其使用環(huán)境對(duì)鋼的耐腐蝕性、屈服強(qiáng)度等均有較高要求,國(guó)內(nèi)酒鋼、馬鋼、萊鋼、鞍鋼等鋼鐵企業(yè)通過研究冶煉鋼水成分控制、軋制工藝等,使純凈度、屈服強(qiáng)度、抗拉強(qiáng)度、延伸率等指標(biāo)均得到改善[1-7]。SPA-H鋼是耐候鋼的一種,磷是大多數(shù)鋼種中常見的有害元素,容易造成“冷脆”質(zhì)量問題[8],但SPA-H鋼要求一定的磷含量來提高其耐腐蝕性能[9],所以轉(zhuǎn)爐冶煉SPA-H鋼時(shí)的保磷技術(shù)是生產(chǎn)此類鋼的關(guān)鍵技術(shù)之一。國(guó)內(nèi)對(duì)此進(jìn)行了一系列相關(guān)技術(shù)研究,如馬鋼采用合理控制熱力學(xué)條件、少渣冶煉等措施冶煉高磷類鋼種,取得較好生產(chǎn)效果[10];梅鋼采用提高供氧強(qiáng)度冶煉,縮短熔煉時(shí)間,保磷效果得到提高[11];鞍鋼采用不加白灰的經(jīng)濟(jì)性少渣冶煉方法實(shí)現(xiàn)了SPA-H磷含量達(dá)0.050%以上[12];武漢科技大學(xué)張思維通過控制堿度、優(yōu)化廢鋼結(jié)構(gòu)等工藝方法將終點(diǎn)磷含量控制在0.042%以上[13]。鞍鋼股份有限公司鲅魚圈鋼鐵分公司煉鋼部(以下簡(jiǎn)稱“鲅魚圈煉鋼部”)針對(duì)SPA-H高磷類鋼種進(jìn)行了轉(zhuǎn)爐保磷技術(shù)理論分析,并將相關(guān)結(jié)論應(yīng)用于生產(chǎn),取得較好效果[14],本文對(duì)此做一介紹。

1 工藝概況

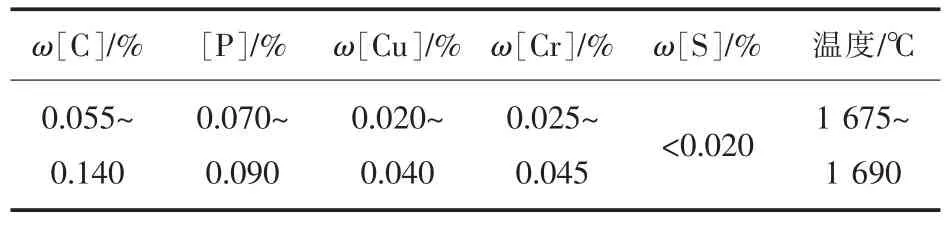

鲅魚圈煉鋼部有3套噴吹型鐵水預(yù)處理設(shè)備,3座 260 t轉(zhuǎn)爐,5套 LF、ANS-OB 等精煉設(shè)備,3臺(tái)連鑄機(jī) (2臺(tái)1450 mm薄板鑄機(jī)、1臺(tái)2300 mm厚板鑄機(jī))。SPA-H鋼工藝路徑為:鐵水預(yù)處理脫硫→轉(zhuǎn)爐脫碳保磷→ANS-OB調(diào)整成分與鋼水凈化→1 450 mm鑄機(jī)澆注、切割出坯。為了滿足SPA-H鋼較好的耐腐蝕性能,要求鋼中具有一定的Cu、P、Cr含量[15]。結(jié)合鋼種過熱度、爐機(jī)對(duì)應(yīng)、澆注參數(shù)及精煉工況等情況設(shè)計(jì)了SPA-H鋼轉(zhuǎn)爐終點(diǎn)溫度。SPA-H鋼水成分及終點(diǎn)溫度控制要求見表1。

表1 SPA-H鋼水成分及終點(diǎn)溫度控制要求Table 1 Compositions in SPA-H Molten Steel and Requirements of Molten Steel Temperature at End Point

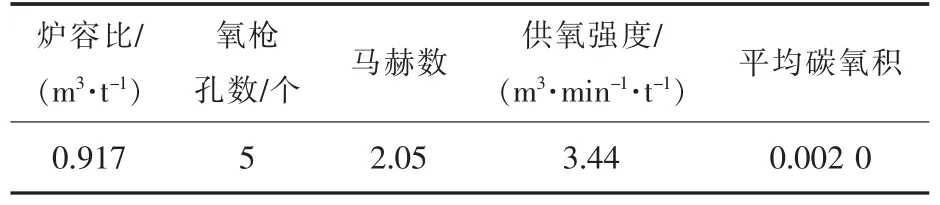

SPA-H鋼的保磷工藝控制關(guān)鍵是轉(zhuǎn)爐工序,轉(zhuǎn)爐常規(guī)冶煉中大多以脫磷為目的,脫磷技術(shù)成熟穩(wěn)定,而保磷技術(shù)缺乏系統(tǒng)研究。影響磷含量的因素很多,合理準(zhǔn)確控制各元素成分和溫度,達(dá)到終點(diǎn)標(biāo)準(zhǔn)要求難度較大。與保磷技術(shù)相關(guān)的生產(chǎn)參數(shù)見表2。主要生產(chǎn)指標(biāo)有:平均渣量5~10 t,堿度0.5~3.5,終點(diǎn)氧含量0.02%~0.10%。采用高碳鉻鐵、硅錳合金、硅鐵合金等脫氧合金化,平均終點(diǎn)增碳0.01%~0.03%。

表2 相關(guān)的生產(chǎn)參數(shù)Table 2 Related Production Parameters

2 保磷理論分析

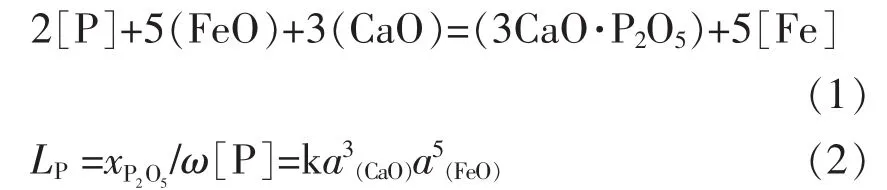

轉(zhuǎn)爐冶煉中的脫磷反應(yīng)主要在渣-鋼界面進(jìn)行,反應(yīng)方程式見式(1),磷分配比見式(2)。

式中,LP為磷分配系數(shù);xP2O5為熔渣的磷含量;ω[P]為鋼液中磷含量;k為平衡常數(shù);a(CaO)為 CaO 活度;a(FeO)為 FeO 活度。

脫磷反應(yīng)為放熱反應(yīng),根據(jù)熱力學(xué)原理,影響脫磷的主要因素為FeO含量、CaO含量及溫度,因此高溫控制、低FeO含量和CaO含量均有利于保磷[16-17]。同時(shí)根據(jù)式(1)可知,渣中 P2O5含量高有利于反應(yīng)向左側(cè)進(jìn)行,因此在冶煉中適當(dāng)減少總造渣量,提高P2O5百分比也能起到保磷作用。

3 保磷技術(shù)研究

根據(jù)理論分析結(jié)果,圍繞四個(gè)因素進(jìn)行試驗(yàn),即溫度、FeO含量、CaO含量及渣量。利用冶煉終點(diǎn)鋼水氧含量評(píng)價(jià)FeO含量;考慮SiO2對(duì)CaO消耗的影響,使用二元堿度 R=CaO/SiO2[16]評(píng)價(jià) CaO 含量;取冶煉終點(diǎn)副槍測(cè)試溫度值;渣量為造渣材料求和重量。試驗(yàn)中鐵水條件(平均值)為:Si含量0.4%,P含量0.115%,C含量4.5%,鐵水溫度1 300℃。

3.1 溫度對(duì)磷含量的影響

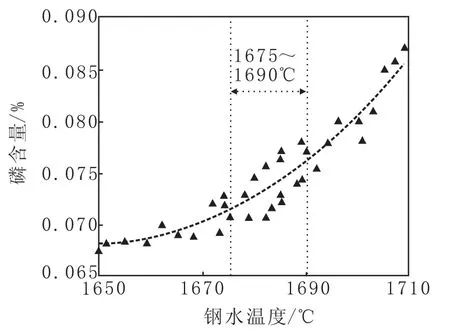

溫度是影響保磷的重要熱力學(xué)因素,理論上高溫控制利于保磷,但溫度過高有可能影響安全生產(chǎn)。試驗(yàn)中,控制轉(zhuǎn)爐終渣堿度為1.5±0.1,投入總造渣重量 (7±0.2)t,冶煉終點(diǎn)氧含量 (0.040±0.001)%。考慮澆注溫度、高溫轉(zhuǎn)爐耐材侵蝕等問題,認(rèn)為將終點(diǎn)溫度控制在1 650~1 710℃更有利于指導(dǎo)生產(chǎn)。進(jìn)行了35爐試驗(yàn),鋼水溫度對(duì)磷含量的影響如圖1所示。由圖1看出,鋼水中磷含量隨著溫度的升高逐漸增加,1 670℃以下增加較平緩,1 670℃以上增加快速。

圖1 鋼水溫度對(duì)磷含量的影響Fig.1 Effect of Molten Steel Temperature on Phosphorus Content

結(jié)合表1中SPA-H鋼種的溫度、磷含量要求,溫度控制在1 675℃以上能夠滿足磷含量0.070%~0.090%的要求范圍。但考慮1 670℃只能達(dá)到磷含量成分要求下限左右,因此生產(chǎn)中應(yīng)適當(dāng)控制溫度在1 680℃以上來保證磷成分合格。

3.2 堿度對(duì)磷含量的影響

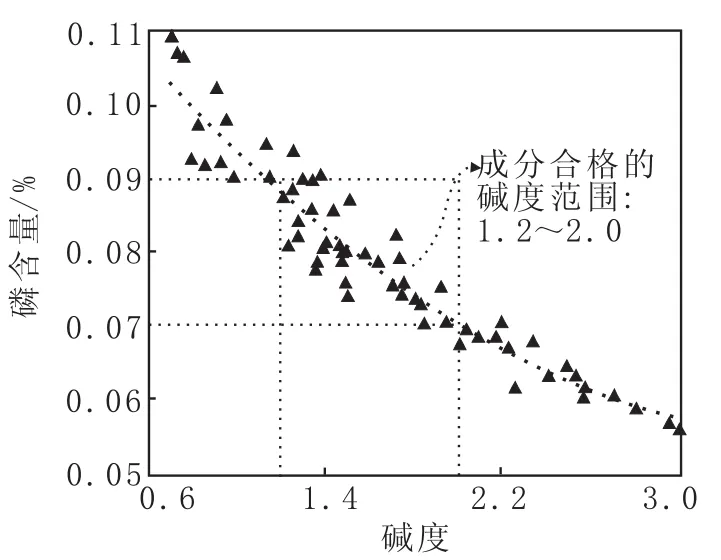

理論分析認(rèn)為,低堿度渣利于保磷,但過低堿度會(huì)產(chǎn)生磷超標(biāo)的質(zhì)量問題,因此需研究確定合理的堿度范圍使磷含量控制在標(biāo)準(zhǔn)范圍。試驗(yàn)了55爐鋼水,終點(diǎn)溫度控制為(1 680±3)℃,使用總造渣重量 (7±0.2)t,終點(diǎn)氧含量為 (0.040±0.001)%,控制轉(zhuǎn)爐終渣堿度為0.5~3.0,對(duì)終點(diǎn)鋼中磷含量進(jìn)行化驗(yàn)分析,得出堿度對(duì)鋼水磷含量的影響見圖2。由圖2看出,鋼水中磷含量隨著堿度的升高逐漸降低,符合保磷理論分析結(jié)論。

圖2 堿度對(duì)鋼水磷含量的影響Fig.2 Effect of Alkalinity on Phosphorus Content in Molten Steel

根據(jù)數(shù)據(jù)統(tǒng)計(jì)并結(jié)合表1所示的磷含量要求,在生產(chǎn)中控制堿度范圍在1.2~2.0。

3.3 渣量對(duì)磷含量的影響

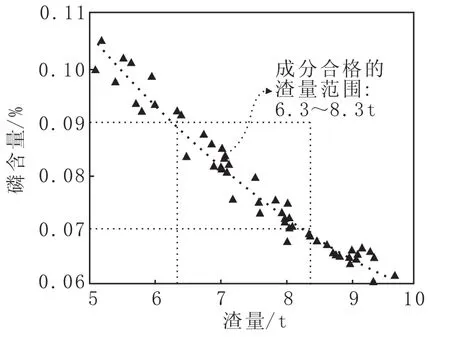

渣量的大小影響冶煉保磷效果,少渣冶煉利于保磷,過大渣量保磷效果差,但過少渣量存在磷含量超標(biāo)的風(fēng)險(xiǎn)。試驗(yàn)45爐鋼水,終點(diǎn)溫度控制為(1 680±3) ℃,轉(zhuǎn)爐終渣堿度控制為 1.5±0.1,終點(diǎn)氧含量為(0.040±0.001)%,對(duì)終點(diǎn)鋼中磷含量進(jìn)行化驗(yàn)分析,得出渣量對(duì)鋼水磷含量的影響見圖3所示。由圖3看出,鋼水中磷含量隨著渣量的增大逐漸降低,符合理論分析結(jié)論。

圖3 渣量對(duì)鋼水磷含量的影響Fig.3 Effect of Slag Volume on Phosphorus Content in Molten Steel

根據(jù)數(shù)據(jù)結(jié)果對(duì)應(yīng)SPA-H要求磷含量范圍,同時(shí)考慮磷含量高會(huì)造成質(zhì)量事故,所以總渣量應(yīng)控制在6.3~8.3 t。

3.4 氧含量對(duì)磷含量的影響

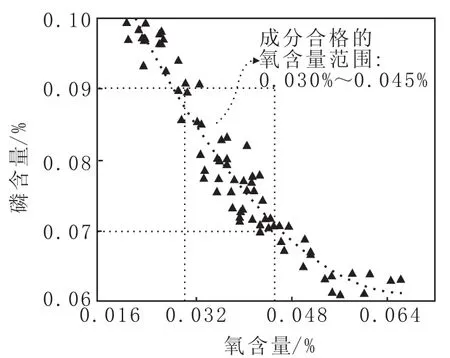

低氧含量利于保磷。但是根據(jù)碳氧積換算,過低氧化性存在兩個(gè)問題,一是過低氧存在碳含量超標(biāo)的可能,二是過低氧化性也存在磷含量超標(biāo)的可能,因此需研究確定合理的氧值范圍將碳和磷含量控制在標(biāo)準(zhǔn)范圍內(nèi)。試驗(yàn)65爐,終點(diǎn)溫度控制為(1 680±3) ℃,使用總造渣重量(7±0.2) t,轉(zhuǎn)爐終渣堿度控制在1.5±0.1,終點(diǎn)氧含量控制為0.020%~0.068%。對(duì)試驗(yàn)終點(diǎn)鋼水中磷含量進(jìn)行化驗(yàn)分析,得出鋼水中氧含量對(duì)磷含量的影響見圖4。由圖4看出,鋼水中磷含量隨著氧含量的升高逐漸降低,在氧值達(dá)到0.05%后,磷含量降低趨勢(shì)減緩。

圖4 鋼水中氧含量對(duì)磷含量的影響Fig.4 Effect of Oxygen Content on Phosphorus Content in Molten Steel

結(jié)合表1中磷與碳含量的要求,可得到合適的氧含量為0.030%~0.045%。實(shí)際平均碳氧積為0.002 0左右,根據(jù)碳氧積的換算規(guī)則[16]可得到對(duì)應(yīng)碳含量為0.044%~0.066%,合金增碳為0.01%~0.03%,碳含量也可一次合格。由于氧值過低可能造成磷超標(biāo)問題,氧過高時(shí)需要加增碳劑進(jìn)行補(bǔ)碳,所以實(shí)際生產(chǎn)中氧含量應(yīng)控制為0.030%~0.045%。

上述試驗(yàn)結(jié)果與前文的保磷理論分析結(jié)論一致。四個(gè)參數(shù)合理值可確定為:終點(diǎn)溫度1 680℃,造渣總重量約7.3 t,終點(diǎn)氧含量約0.037 5%,轉(zhuǎn)爐終渣堿度約1.6。

4 應(yīng)用效果

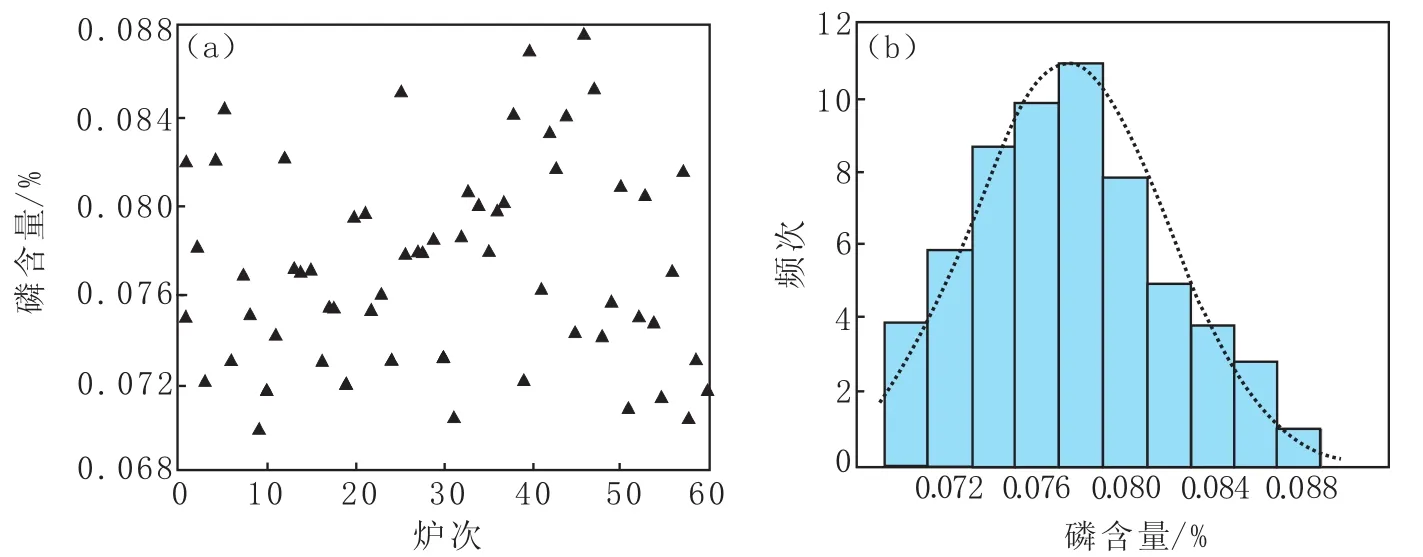

生產(chǎn)中選取成分、溫度等條件基本相同的鐵水,生產(chǎn)了60爐,實(shí)際參數(shù)控制平均值為終點(diǎn)溫度約1 681℃,造渣總重量7.38 t,終點(diǎn)氧含量0.038 2%,轉(zhuǎn)爐終渣堿度1.68。對(duì)終點(diǎn)鋼水磷含量化驗(yàn)分析,結(jié)果見圖5所示。由圖5看出,磷含量分布在0.070 0%~0.087 5%,合格率100%,統(tǒng)計(jì)可得平均磷含量0.077 3%;磷含量分布在均值以下范圍頻次較多,符合磷含量可低不可高的控制要求。

圖5 終點(diǎn)鋼水磷含量情況Fig.5 Content of Phosphorus in Molten Steel at End Point

5 結(jié)論

針對(duì)鞍鋼股份有限公司鲅魚圈鋼鐵分公司260 t轉(zhuǎn)爐冶煉SPA-H鋼的保磷技術(shù)開展了研究及應(yīng)用,得出如下結(jié)論:

(1)理論分析認(rèn)為,影響保磷的主要因素為FeO含量、CaO含量、鋼水溫度及渣中P2O5含量,適當(dāng)高溫控制、低FeO含量、低CaO含量及減少總造渣重量均利于保磷;260 t轉(zhuǎn)爐試驗(yàn)結(jié)果與理論分析結(jié)果一致,即鋼水溫度升高、堿度降低、氧含量降低、渣量減少均使終點(diǎn)鋼水磷含量增多。生產(chǎn)過程還需要考慮澆注溫度等因素對(duì)磷含量的影響。

(2)實(shí)際生產(chǎn)中,終點(diǎn)溫度為1 681℃,渣重量為7.38 t,氧含量為0.038 2%,終渣堿度為1.68時(shí) (均為平均值),可將終點(diǎn)鋼水磷含量控制在0.070 0%~0.087 5%,磷含量合格率100%,平均磷含量為0.077 3%,且磷含量分布在均值以下范圍頻次較多,符合磷含量可低不可高的控制要求。