水平井首段趾端閥技術試驗與評價

劉海龍, 曾偉, 阿力亞哈, 西爾艾力, 王佳, 田志華

(中國石油新疆油田分公司,新疆 克拉瑪依 834000)

0 引言

水平井分段壓裂是油氣藏最為有效和成功的體積壓裂改造技術,其中橋塞射孔聯作分段壓裂工藝因其具有施工排量大、分壓段數不受限制、可實現多簇壓裂等優點,逐漸成為國內外水平井分段改造的主體技術[1-5]。該技術第一段使用連續油管進行傳輸射孔,施工費用高,作業時間長,同時隨著油田的勘探開發和鉆完井技術的不斷進步,水平井完鉆井深和水平段長日益增大,連續油管作業逐漸暴露出長度不足、下入過程中發生自鎖等問題[6-7]。為此,近年來新疆油田開展了水平井首段趾端閥完井壓裂技術的研究試驗。

1 工藝原理及特點

1.1 工藝原理

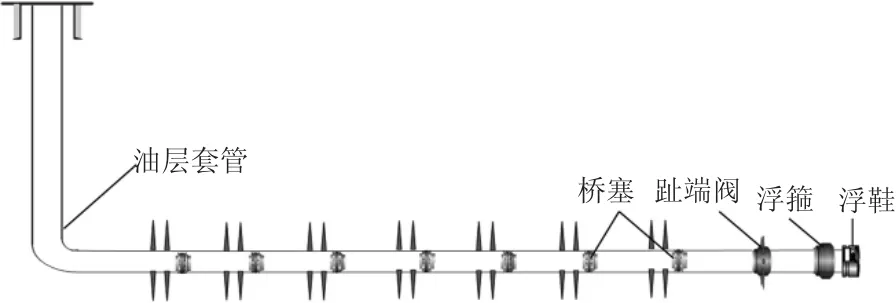

趾端閥技術早期主要應用于水平井裸眼封隔器+投球滑套、投球固井滑套分段壓裂等工藝,后來逐漸應用于水平井橋塞射孔聯作分壓工藝中,以解決連續油管作業能力受限問題。水平井完鉆后,趾端閥與油層套管連接下入至第一段設計位置,固井完井,通過井口打壓的方式開啟即可進行首段壓裂作業,同時為后續泵送橋塞提供通道[8-10]。趾端閥+橋塞射孔聯作工藝原理如圖1所示。

圖1 無限級固井滑套分段壓裂管柱結構示意圖

1.2 工具結構及特點

按照不同開啟原理,趾端閥主要可分為破裂盤式和滑套式兩種。

1)破裂盤式趾端閥。

破裂盤式趾端閥結構如圖2所示,由本體、多個破裂盤及擋板等部分組成,當內部壓力達到設計值時擊穿破裂盤和擋板,即實現開啟。這種結構的優點是工具內徑與油層套管相同,不需使用特種固井膠塞;長度短、外徑小,不增加套管柱下入難度;破裂盤外設置保護擋板,可防止環空固井水泥在孔眼處堆積。缺點是部分破裂盤可能無法開啟,且破裂盤及擋板擊穿后存在固體碎片,導致起裂壓力較高。

圖2 破裂盤式趾端閥結構示意圖

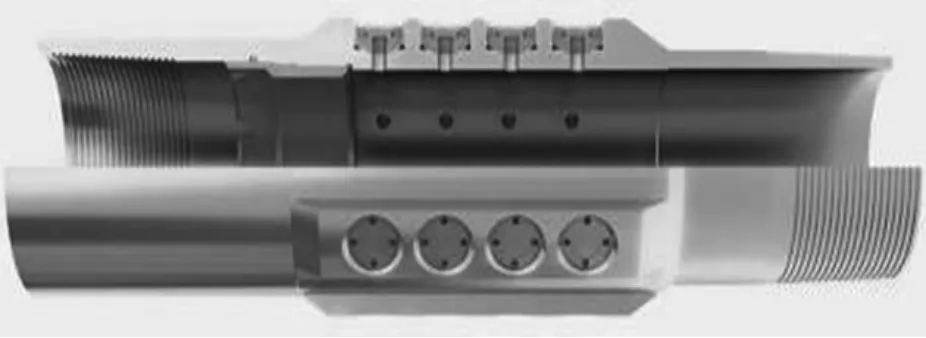

2)滑套式趾端閥。

滑套式趾端閥結構如圖3所示,主要由開有多個孔眼的外筒和內滑套組成,開啟前滑套封堵外筒孔眼并通過剪釘固定,內部壓力可對滑套產生軸向力作用。當壓力達到設計值后,產生的軸向力將剪釘剪斷,滑套移動露出孔眼實現開啟[6]。這種結構的優點是滑套開啟即露出全部孔眼,過流面積大,利于起裂。主要缺點是工具內徑小、外徑大、長度大(最長超過2 m),一般需要配合特殊柔性固井膠塞使用,且增加了套管柱下入難度。

圖3 滑套式趾端閥結構示意圖

1.3 施工流程

1)根據儲層、鉆完井工藝參數、井口規格等數據確定趾端閥開啟壓力;2)水平井裸眼完鉆后,根據電測結果確定趾端閥下入位置;3)按順序連接浮鞋、浮箍、趾端閥和油層套管(趾端閥與浮箍一般間隔2根套管以上,避免固井水泥堵塞孔眼),下至設計位置后進行常規固井作業,控制井口泵壓防止井底壓力超過趾端閥開啟壓力造成無法正常固井;4)候凝后進行套管內通井、掃灰塞、測聲幅作業;5)壓裂施工時提高井筒壓力至趾端閥開啟壓力,發現壓降顯示后,根據設計泵注程序進行第一級壓裂施工,然后按設計進行后續分段壓裂作業。

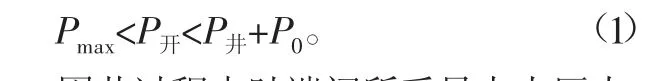

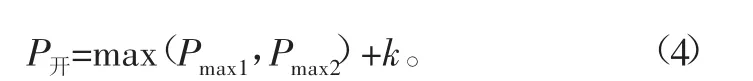

2 開啟壓力計算

趾端閥開啟壓力設計原則為能夠同時滿足固井過程中承壓需求和開啟過程中井口限壓要求[11],即

式中:Pmax為套管下入、固井過程中趾端閥所受最大內壓力,MPa;P開為趾端閥設計開啟壓力,MPa;P井為井口最高施工限壓,MPa;P0為井筒液柱壓力(介質一般為清水),MPa。

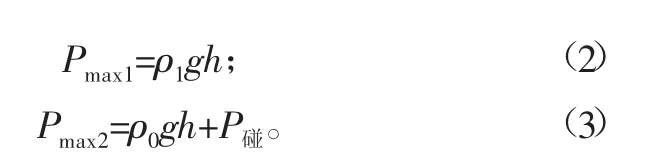

套管下入、固井過程中趾端閥所受最大內壓力可能發生在2個階段:1)固井水泥漿到達全井最大深度時,此時套管內液體密度最高、垂向高度最大,液柱壓力最大,且因管內液柱密度大于管外,根據連通器原理,在重力作用下固井水泥漿即可下行頂替鉆井液,井口壓力為零;2)固井膠塞碰壓后,套管內為密閉空間。此時趾端閥所受壓力為頂替液液柱壓力和碰壓后壓力之和,即:

式中:ρ1為固井水泥漿密度,g/cm3;ρ0為固井頂替液(即清水)密度,g/cm3;g為重力加速度,g=9.81 m/s2;h為水平井最大垂深,m;P碰為固井膠塞碰壓時井口壓力,一般為循環壓力附加5~10 MPa。

一般在淺井中Pmax1<Pmax2,深井中Pmax1>Pmax2,特殊情況(如發生鉆壓干擾)下,因地層壓力增大導致循環壓力增大,P碰會有所增加。

若要保證趾端閥在固井過程中不會開啟,則需滿足下式:

式中,k為附加安全壓力,防止液體密度測量誤差、循環堵塞造成的壓力激動造成意外開啟,一般k取10~15 MPa,并可根據井口限壓調整。

最終趾端閥井口開啟壓力為

舉例說明,若某水平井井垂深h=3000 m,固井水泥漿密度ρ1=1.9 g/cm3,參照鄰井預計固井碰壓壓力P碰≈25 MPa,井口施工限壓P井=70 MPa,代入式(2)、式(3)得:

井口施工限壓為70 MPa,此時可適當提高附加安全壓力值,以進一步保證固完井期間施工安全。

3 現場應用及效果分析

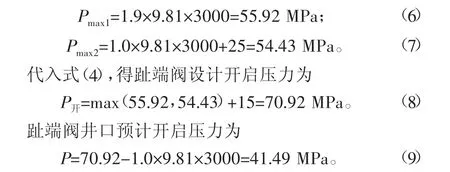

2019年起,新疆油田在風南4、金龍2、吉木薩爾、車排子等區塊現場應用破裂盤式趾端閥50口井,其中42口井趾端閥成功開啟并順利完成壓裂作業,施工成功率達84%,如表1所示。

表1 新疆油田破裂盤式趾端閥應用統計表

3.1 施工效率對比分析

傳統工藝中固井完井后一般采用原鉆機下鉆桿進行通井、測聲幅作業,然后進行連續油管通井、射孔作業,整個流程作業時間約7~9 d。為提高作業效率,2018年新疆油田開始全面推廣連續油管通井、測聲幅、射孔一體化作業,可比原工藝節約施工時間3~4 d。應用趾端閥技術后,可在上述基礎上進一步節約連續油管射孔一趟管柱提下作業時間約1 d,如表2所示。

表2 同平臺不同工藝連續油管作業時間對比表

3.2 起裂效果對比分析

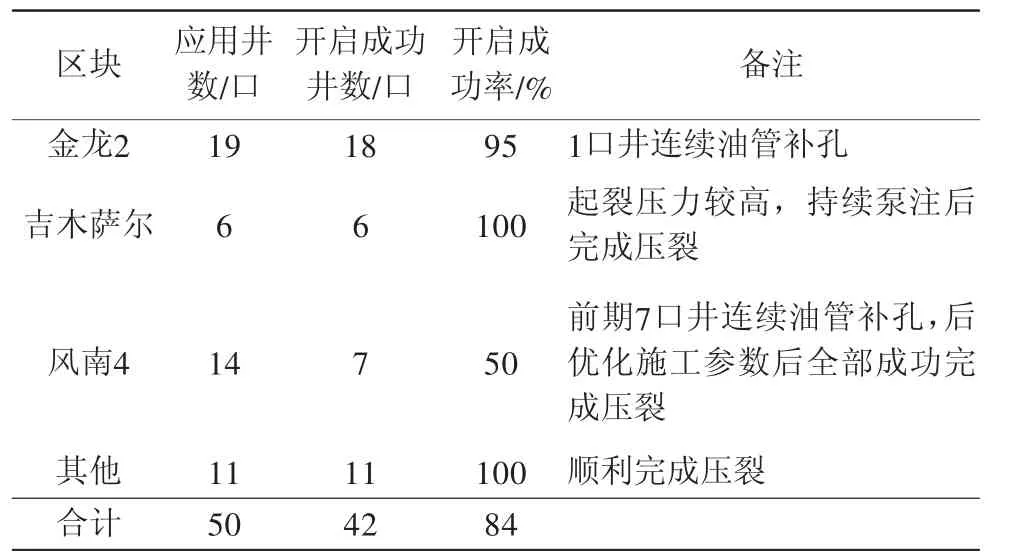

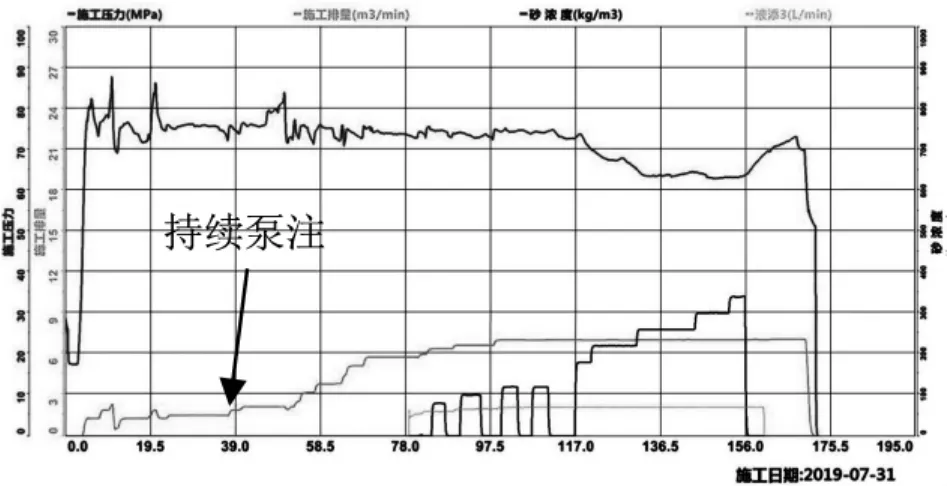

趾端閥通過液壓擊穿破裂盤實現井筒與地層連通,比常規炮彈射孔工藝的孔眼穿深短,井筒與地層接觸面積較小,起裂壓力較高[12],在礫巖、頁巖等致密儲層中尤為明顯,通常需要通過泡酸或持續泵注才能達到設計排量,如圖4~圖7所示,甚至無法建立注酸排量,需要重新進行連續油管補射孔作業。

圖4 FNHW4XXX井第一段壓裂曲線(趾端閥)

圖5 FNHW4XXX井第二段壓裂曲線(射孔)

圖6 J1XXXX_H井第一段壓裂曲線(趾端閥)

圖7 J1XXXX_H井第二段壓裂曲線(射孔)

4 結論

1)趾端閥通過液壓開啟即可進行首段壓裂,降低了連續油管射孔費用、施工時間和作業風險,有助于降低油田開發成本;2)趾端閥技術可以解決深井長水平段連續油管作業長度不足、下入性受限、無法實現首段射孔等問題,但在此類井況中若趾端閥開啟失敗無法進行連續油管補射孔作業,建議下入2套以上趾端閥以提高壓裂成功率;3)在致密儲層中應用趾端閥技術存在起裂壓力高、需泡酸或持續泵注才能達到壓裂排量、甚至需要重新射孔等問題,再次增加了作業成本,需要從儲層特性、具體井況和經濟性等方面綜合考慮是否應用該技術。