斜拉橋超寬幅鋼梁浮箱移運施工技術

張 歡

(中鐵四局集團市政工程有限公司,安徽 合肥 230041)

0 引言

鋼箱梁斜拉橋是大跨徑橋梁最常見的一種橋梁結構形式,這種橋梁具有良好的承載能力,同時也便于施工。隨著通行要求的不斷提升,市政橋梁的寬度在不斷增加,目前主梁寬度超過50 m 的斜拉橋已屢見不鮮。對于寬幅鋼箱梁斜拉橋如何能夠快速便捷地進行鋼主梁的安裝,是此類橋梁施工過程中需要解決的主要問題之一[1-2]。

目前,常見的斜拉橋鋼箱梁的安裝方法包括支架安裝法、頂推施工法、懸臂拼裝法、大節段吊裝法等。對于跨越航道的斜拉橋,多采用懸臂拼裝法,目前跨江、跨海的大跨徑橋梁多采用此類施工方法;對于跨內河航道的鋼梁斜拉橋,頂推施工法也是可考慮的備選方法之一,但采用頂推法施工需要設置鋼導梁和臨時墩,施工臨時措施費用較高。采用懸臂拼裝施工時,鋼梁節段一般在廠內加工成型,然后利用浮運將整節段運輸至吊裝位置,再利用橋面吊機進行起吊安裝。當不具備整體水運條件時,一般在現場設置拼裝碼頭,將節段拼裝為整體后利用駁船運輸至吊裝位置進行拼裝[3-5]。

對于水運條件較差,靠近河岸吃水深度較淺時,如何低成本且便捷地完成鋼梁的整體移運,是超寬幅鋼箱梁斜拉橋在鋼梁安裝過程中需要探討的施工技術問題之一。為了進一步探討該問題,本文以阜陽市阜裕大橋為依托,探討了斜拉橋超寬幅鋼梁浮箱移運施工技術。

1 工程概況

1.1 結構特點

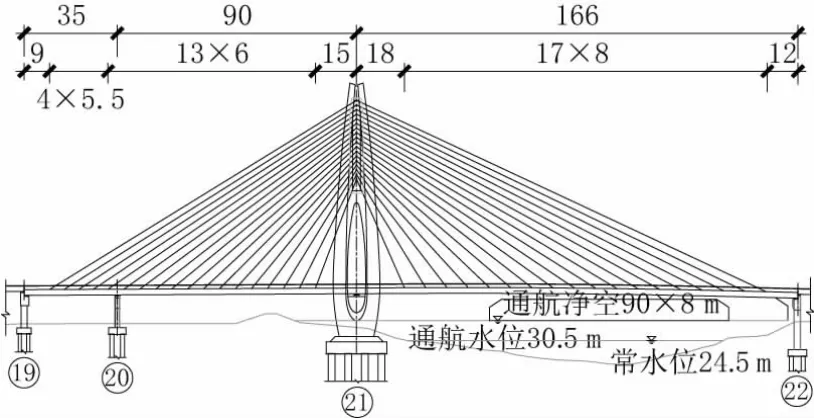

阜陽市阜裕大橋為老橋拆除重建項目,新建的阜裕大橋主梁跨徑布置為35 m+90 m+166 m(見圖1)。橋梁結構形式為不對稱布置獨塔鋼箱梁斜拉橋,結構體系為半漂浮體系,在塔梁連接處設置可剪斷縱向限位支座。全橋共設置18 對斜拉索,中跨拉索梁端錨固點距離為8 m,邊跨拉索錨固點距離為5.5~6 m,拉索采用平行鋼絲成品拉索。在邊跨輔助墩附近設置配重,實現邊中跨質量平衡。

圖1 阜裕大橋總體布置(單位:m)

主梁采用超寬幅雙箱型鋼梁結構,主梁總寬度為60 m。在兩側拉索對應位置各設置1 個鋼箱結構,鋼箱外側設置鋼挑梁和正交異性橋面板,在鋼箱之間采用工字型鋼橫梁和正交異性橋面板,鋼梁中心間距為29.25 m,單側挑臂長度為8.95 m。主塔縱向采用水滴外形,橋塔總高度為95.6 m,橋塔底部寬度為13 m,上部的寬度為17.6~5 m,在主梁位置采用鏤空布置。橫橋向為H 型塔柱,在鋼梁底部位置設置1 道橫梁,在橋面以上不設置橫向聯系。

1.2 施工特點

由于受到運輸條件限制,本橋的超寬幅鋼梁采用陸運運輸進場,因此鋼梁加工后以塊體狀態運輸至場內,再進行拼裝。由于均為陸上區域,因此邊跨直接采用支架拼裝的方式進行主梁安裝,在橋位處搭設支架,在支架上將鋼梁塊體按照先橫向拼裝后縱向拼裝的順序進行拼裝。

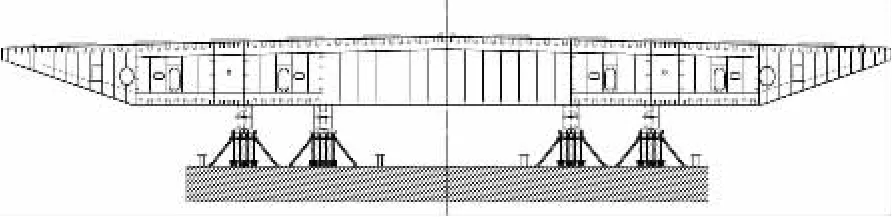

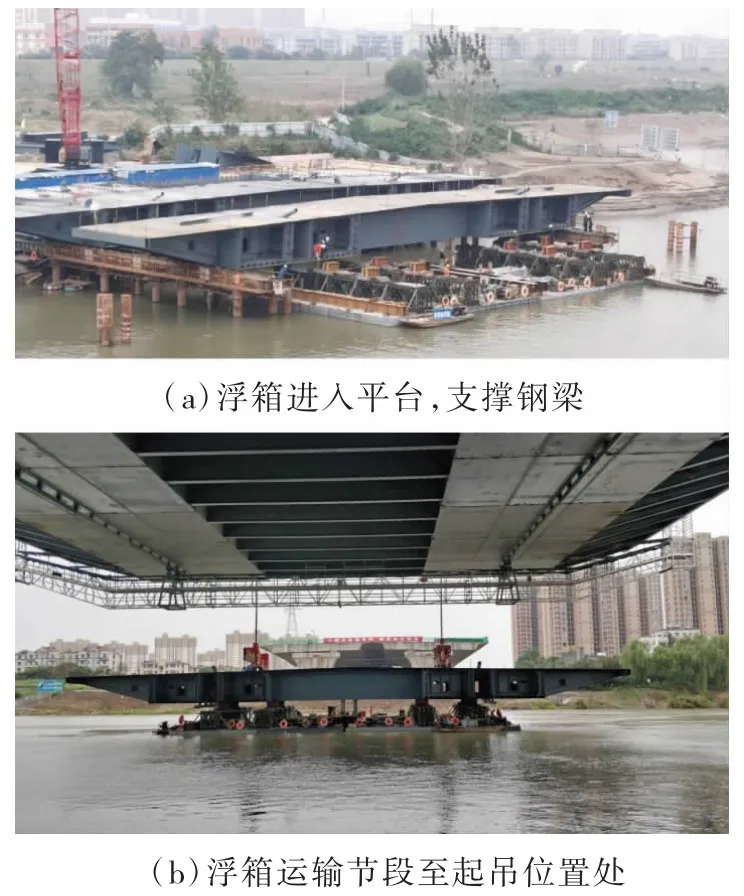

中跨受到潁河航道通行的限制,采用鋼梁整體懸臂吊裝的方法進行安裝。在河岸邊設置鋼梁拼裝平臺,在拼裝平臺上完成鋼梁節段組拼。在節段拼裝檢驗合格后利用自制浮箱將鋼梁整體移運(見圖2)。鋼梁節段運輸至橋位處利用橋面吊機進行整體起吊安裝。

圖2 浮箱運輸鋼箱梁示意圖

2 寬幅鋼梁移運浮箱設計

2.1 浮箱結構設計

本橋鋼梁標準節段長度為8 m,中跨的最大鋼梁質量為260 t,為了滿足鋼梁節段整體運輸的要求,設計本橋鋼梁運輸專用浮船。浮船由10 個浮箱組成,單片浮箱尺寸為17.5 m×3 m×1.8 m。單個浮箱由4 個艙室組成,艙室之間設隔板,隔板間距為8.75~9 m,利用隔板將浮箱分割為多個隔艙。浮箱頂底板厚10 mm,腹板厚5 mm,隔板厚5 mm;在頂底板設有2 道150 mm×50 mm 的L 形縱向勁板,加勁間距為1 m;浮箱沿環向在箱內設置150 mm×50 mm 的L 形環形勁板,間距0.437 m。鋼梁運輸過程的設計吃水深度1.4 m,最大吃水深度1.8 m,浮箱自重為30 t。

浮箱與浮箱之間在腹板上利用螺栓進行連接,螺栓孔距頂板約1 m,沿浮箱縱向通過8 個直徑82 mm的錨栓將相鄰浮箱進行連接。為了提高鋼箱之間的整體性,在浮箱頂面設置4 道雙拼I40b 型鋼作為聯系梁。組拼后浮船結構示意圖見圖3。

圖3 浮船結構示意圖

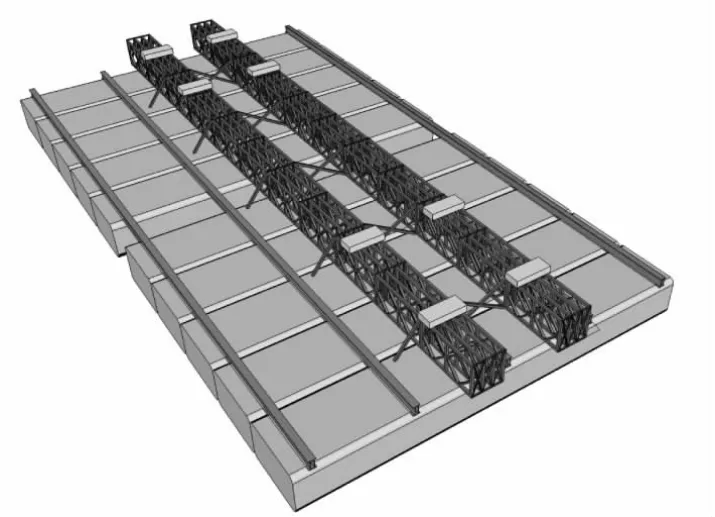

在浮船上設4 組“加強型321”貝雷支架作為鋼梁支撐平臺,每組貝雷支架上設2 個支點支撐于鋼梁腹板位置,支撐點在浮船上縱、橫向均采用對稱布置。每組貝雷支架由4 片貝雷梁組成,間距0.45 m,貝雷支架通過花架連接,在貝雷支架兩側焊接型鋼與浮箱進行連接,以提高貝雷支架的整體穩定性。浮箱結構與連接構件的總質量為90 t,浮船設計浮力為435 t,最大托運質量735 t,可滿足托運質量要求。

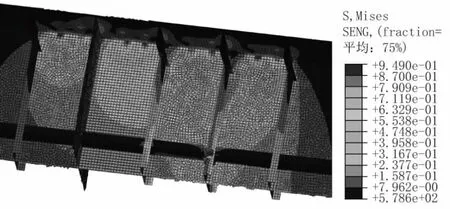

2.2 浮箱受力分析

為了對浮箱的受力狀態進行分析,建立浮箱有限元模型進行分析。水壓力對浮船的作用以荷載形式施加在浮船上,計算時按照最大托運狀態施加壓力荷載。在貝雷支架與浮箱的的接觸位置設置邊界條件,邊界條件采用x、y、z 這3 個方向施加位移約束。

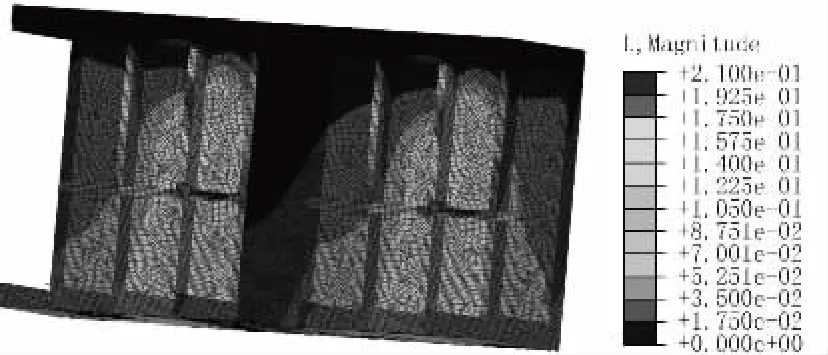

圖4 為最大浮運狀態下,浮箱的Mises 應力分布。分析表明,浮船腹板等效Mises 應力最大值為94.9 MPa,底板的最大應力為110 MPa,隔板應力均在108 MPa 以內。由此說明浮箱的總體應力水平較為合適,均滿足材料的設計強度;浮箱底板出現的最大變形為4.93 mm,剛度適合,加勁設置較為合理。

圖4 浮箱內部等效應力云圖(單位:MPa)

浮箱頂板與貝雷支架支撐局部位置的Mises 應力分布如圖5 所示。浮箱頂部Mises 應力的最大值為211.8 MPa,最大位置位于支撐墊板與浮船腹板及頂板接觸處,其他位置的應力基本在150 MPa 以下。最大應力均滿足Q235 鋼材的設計強度。

圖5 浮箱頂部局部等效應力云圖(單位:MPa)

在橫向連接的錨栓孔位置附近受到孔洞效應的影響,出現的最大Mises 應力為212.5 MPa,小于材料的屈服強度,可滿足局部受力的要求。

3 寬幅鋼梁浮箱移運施工技術

為了避免在拼裝區域投入過多的機械設備,本橋中跨鋼梁采用浮船運輸后進行整體吊裝的技術。鋼梁拼裝在北岸側設置拼裝平臺和滑梁軌道,在拼裝平臺上利用1 臺履帶吊配合將鋼梁塊體拼裝為鋼梁整節段。節段拼裝成整體后,沿著拼裝平臺的滑梁軌道將節段向前滑移,在滑移后空出的空間進行下個節段的拼裝。

浮箱移運施工示意圖見圖6。

圖6 浮箱移運施工示意圖

浮船移動至拼裝平臺后,向浮箱內注水,使得浮船緩慢下沉,當貝雷支架頂部的高度低于鋼梁底板10 cm后,將浮船緩慢移入鋼梁下方(見圖6(a))。利用浮船動力驅動將浮箱頂面的貝雷支架支點與鋼梁對應位置進行對中,并利用受拉葫蘆臨時固定浮船,再對稱、緩慢地將浮箱內水排出,使浮船緩慢上浮,托起鋼梁完成支撐轉換。

鋼梁支撐完成裝換后,通過導鏈將鋼梁和貝雷支架進行臨時固定,再利用拖船將浮箱和鋼梁運輸至鋼梁安裝位置(見圖6(b))。利用鋼梁懸臂端部設置的面吊機將鋼梁整節段起吊后進行對位安裝,再進行環縫焊連和拉索安裝與張拉,完成1 個梁段的施工。

4 結語

(1)將多個浮箱利用錨栓、型鋼連接在一起,可組成運輸超寬幅鋼梁的浮船;在浮船頂部安裝貝雷支架作為鋼梁的支撐構件,同時可增加浮箱的整體剛度。

(2)有限元分析結果表明,設計的浮船在水壓力和鋼梁節段自重下受力狀態良好,浮箱的總體應力均在150 MPa 以下,最大局部應力不超過212.5 MPa,具有良好的承載能力。

(3)利用向浮箱內注水或排水,從而靈活調整吃水深度的特點,可控制浮箱頂面高程,便捷地將鋼梁支撐由平臺轉化至浮箱上,避免在拼裝區域內設置大型吊裝設備,減小了拼裝平臺的尺寸,具有良好的經濟效益。