苯乙烯溶液聚合過程變量仿真與優化研究

朱化丹,張 政,劉國杰

(東明中信國安瑞華新材料有限公司,山東 菏澤 274500)

引言

自由基聚合(FRP)是一種鏈生長聚合技術,由于其在單體選擇方面的多功能性和對雜質相對不敏感,在高分子量聚合物的合成方面得到廣泛應用。它的基本特征是聚合物鏈幾乎在瞬間啟動、增殖和終止。聚合反應的建模在設計和優化反應條件以調整產品性能方面是至關重要的,此外,還可以預測轉化率曲線。自由基聚合動力學模型的復雜性、不精確性和數學上的嚴格性給其常規應用,特別是在實踐中帶來了嚴重的挑戰。該模型能夠預測單體轉化率、數均分子量(Mn)、質量均分子量(Mw)和多分散性指數(PDI)等關鍵參數。經典準穩態近似不能提供準確的結果,特別是在高轉化率時,這是因為反應混合物的黏度在整個聚聚合過程中不斷發生引發。這種固有放熱反應的溫度升高,特別是在沒有充分散熱的情況下,會進一步加劇這種情況。宿主溶液的這種動力學產生了凝膠、玻璃和籠效應等現象,使動力學建模復雜化[1-3]。一些工作者已經嘗試將這些結合到他們的模型中,并取得了不同程度的成功。然而,這些努力很大程度上導致模型的應用范圍有限。

響應面法(RSM)是一種統計實驗設計,與傳統實驗不同,它允許過程變量同時變化,從而引出變量之間的相互作用。與經典的一次一變量或全因素實驗相比,這是一種更快、更經濟的收集研究結果的方法。并給出了響應參數與工藝變量及優化的模型方程。它是一個真正的工具,已經被廣泛應用于各個領域,如酯交換反應、溶劑萃取、吸附、干燥操作、卡拉膠生產等。在聚合物及相關領域,RSM 已在一些報道的研究中得到應用,利用RSM 研究了以過硫酸鉀(KPS)為自由基引發劑的聚二烯丙基二甲基氯化銨與木薯淀粉的接枝反應[4-5]。

本文研究了在以丙酮為溶劑的苯乙烯溶液聚合過程中,引發劑濃度、反應時間和反應溫度對單體轉化率的影響。采用CCD 響應面法進行實驗設計、模型生成和工藝參數優化。總的目標是獲得一個模型方程的常規測定單體轉化率作為這些處理條件的函數。

1 材料及方法

苯乙烯,99%;過氧化苯甲酰,75%;甲醇(CH3OH),99.8%;硫酸鈉(Na2SO4),99%;氫氧化鈉(NaOH),98%;丙酮,99.9%。所有的試劑都是分析級。

聚合反應在直徑62 mm 的帶回流系統的圓底壓力雙頸反應瓶中進行。用回流冷凝器收集汽化后的丙酮。在每次運行中,特定數量的BPO 和苯乙烯單體濃度(8.612 mol/L)溶解在所需體積的丙酮中,以保持單體與溶劑的比例為1∶1。將反應器維持在規定的溫度和時間。隨后,打開反應器,冷卻以收集得到的聚合物溶液。將透明的聚合物溶液加入到燒杯中約3 mL 甲醇中,連續攪拌使聚合物沉淀。倒出頂部透明的溶劑,將底部聚合物樣品風干以除去多余的溶劑,并在室溫條件下干燥2 周,直到達到恒重。每次試驗重復3 次,取平均值。單體轉化率由先前研究中描述的重量法測定本研究以丙酮為溶劑,過氧化苯甲酰(BPO)為引發劑,采用溶液聚合法制備了聚苯乙烯樣品。所研究的變量為反應溫度(X1)、引發劑濃度(X2)和反應時間(X3),下頁表1 所示。采用五級三因素中心復合設計(CCD),共20 次實驗,包括8 次析因實驗、6 次軸向實驗和6 次中心重復實驗。

表1 中央復合設計的實驗變量及其編碼水平

對最佳工藝條件下制備的樣品(優化樣品)進行表征,以確定其真實性質。用Perkin-Erlmer 光譜法對分散在KBr 盤中的樣品進行了紅外光譜分析。在DSC Q200 機上對樣品進行DSC/DTA 掃描。將樣品粉碎,用電子顯微鏡進行形態分析。

2 結果與討論

2.1 開發回歸模型方程

繪制三維響應面,研究變量之間的相互作用,確定各因素最大苯乙烯轉化率的最佳條件。在恒定的反應時間50 min 下,引發劑濃度和反應溫度對苯乙烯轉化率的影響如圖1 所示。隨著反應溫度和引發劑濃度的增加,苯乙烯單體轉化率增加。引發劑濃度為0.134 6 mol/L 時苯乙烯轉化率最高。當引發劑濃度為0.134 6 mol/L 時,苯乙烯的最佳轉化溫度為120 ℃。總體而言,兩個過程變量之間存在凈正交互作用。這很好地說明了苯乙烯單體轉化率與溫度和引發劑濃度的關系。

圖1 引發劑濃度與反應溫度對苯乙烯轉化率、反應時間常數的交互影響響應曲面圖

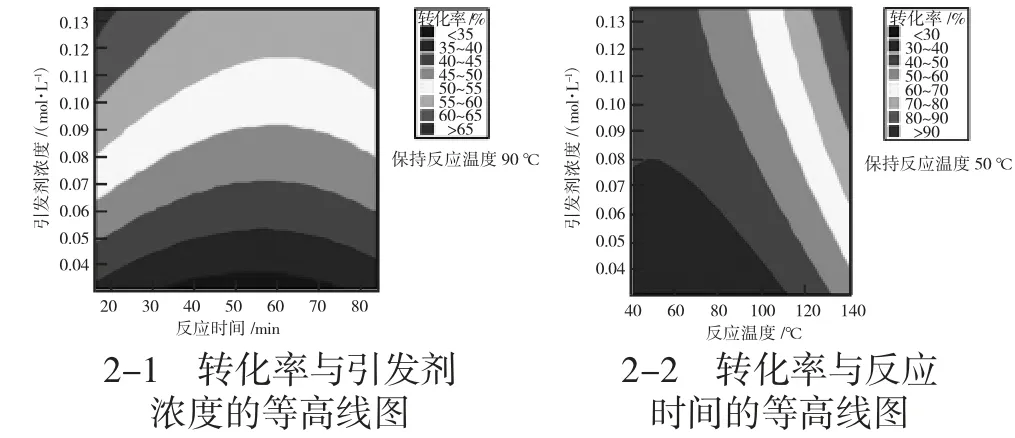

在恒定的反應溫度90 ℃下,引發劑濃度和反應時間對苯乙烯轉化率的交互影響如圖1-2 所示。與反應時間相比,轉化率隨著引發劑濃度的增加而迅速增加。引發劑濃度與反應時間之間存在顯著負相關關系。這表明苯乙烯轉化率隨引發劑濃度和反應時間的增加而降低。可能有跡象表明,在特定的反應時間,低于這個溫度的溶劑籠效應較低,這使得生成的自由基逃逸到本體介質中并生長。

在引發劑濃度恒定為0.082 5 mol/L 時,反應溫度和反應時間對苯乙烯轉化率的交互影響,轉化率隨著反應溫度的增加而迅速增加。反應溫度與反應時間之間存在顯著負相關關系。結果表明,在引發劑濃度為0.082 5 mol/L 時,苯乙烯轉化率隨反應溫度和反應時間的增加而降低。

在溫度升高,反應時間降低(20 min~30 min),苯乙烯轉化率增加。這可能與反應初期自由基群體的形成有關。在引發劑濃度恒定為0.082 5 mol/L 的條件下,反應溫度分別為140、120、100、72 ℃,轉化率分別為80%以上、70%~80%、60%~70%、50%~60%和小于50%。反應溫度和反應時間相互抑制。

圖2-1 顯示了苯乙烯轉化率隨引發劑濃度和反應時間的變化曲線。從實驗結果來看,在90 ℃的保溫溫度下,高引發劑濃度和低反應時間的操作有利于提高轉化率。兩個過程變量(引發劑濃度和反應時間)也觀察到抑制效應或相互作用。在反應時間為30 min~75 min、引發劑濃度為0.04 mol/L、反應溫度為90 ℃的操作條件下,轉化率最低低于35%。

圖2-2 中觀察到工藝變量(引發劑濃度和反應溫度)的協同效應。在較高的反應時間和較高的引發劑濃度下,苯乙烯轉化率較高(大于90%),而在相反的操作條件下,苯乙烯轉化率較低(小于35%)。

圖2 轉化率與引發劑濃度、反應時間的等高線圖

2.2 優化和驗證

為了獲得聯合滿足所有工藝條件的最大響應,利用RSM 軟件進行優化。本研究得到的最佳反應條件為:反應時間30 min,反應溫度120 ℃,引發劑濃度0.113 5 mol/L。相應的優化單體轉化率為76.82%。在重復實驗條件下進行了驗證實驗,得到的轉化率平均值為70.86%。與預測值相比,誤差約為8.41%。因此,實驗值與基于模型的預測值具有很好的一致性。

3 結論

利用RSM 的CCD 模型研究了反應時間、反應溫度和引發劑濃度三種工藝條件對苯乙烯自由基溶液聚合反應中單體轉化率的單獨和聯合影響。結果表明,反應時間為30 min,反應溫度為120 ℃,引發劑濃度為0.113 5 mol/L。在此條件下,最優單體轉化率為76.82%。通過方差分析,得到的二次回歸模型是非常充分的。建立了一種適合于常規工業應用的預測苯乙烯聚合中單體轉化率的魯棒模型。表征測試(IR、DSC/DTA、分子量)證實,優化后的樣品具有聚苯乙烯所必需的性能。