12Cr1MoVG 鋼珠光體球化案例分析

劉 晶,畢 瑜,強敏娜,劉晉閣

(陜西省石化壓力容器檢驗站,陜西 西安 710054)

引言

近些年,在影響承壓設備運行安全的所有因素中,材料首當其沖,在特殊工況下其強度、塑性、韌性等性能的某些變化對于設備能否正常運行有很大影響,更甚者有些性能參數的變化會導致嚴重的安全事故[1]。在承壓特種設備的運行中,設備內、外環境對材料的影響非常大,一般情況下會導致承壓特種設備損傷的模式有:腐蝕減薄、環境開裂、材質劣化、機械損傷等。承壓設備用碳素鋼和低合金鋼,在常溫下的組織一般為:鐵素體+珠光體[2]。

本次檢驗的管道材質為12Cr1MoVG,雖然12Cr1MoVG 與12Cr1MoV 兩種牌號的鋼材使用工況、化學成分等有差異,但它們的顯微組織相近,故12Cr1MoVG 鋼球化評級可參考DL/T 773—2016 的要求,12Cr1MoV 鋼顯微組織的球化程度分為5 級。通過對12Cr1MoVG 鋼的球化程度進行等級評定,檢驗人員可以給予使用單位對管道的使用建議。

1 現場檢驗及分析結果

1.1 基本資料

本次檢驗的管道規格為Φ426 mm×40 mm,材質為12Cr1MoVG,最高工作壓力9.8 MPa,最高工作溫度528 ℃。

1.2 硬度檢測

在材料組織中,球狀珠光體相比于層片狀珠光體硬度較小,所以材料硬度值降低是球化的必要條件,故材料硬度值在一定程度上能夠反映出材質球化的程度,硬度值過低說明材料強度大幅度下降[3],故在特種檢驗中經常將硬度檢測作為判斷材質有無劣化的一個必不可少的有效手段。本次檢驗,對管道不同管件進行硬度檢測,同一部位硬度測量三次,最后得出平均值。本文選擇了檢驗中四處典型檢測部位進行對比,各檢測部位硬度實測值及實測硬度平均值見表1(表中硬度值為布氏硬度),所用儀器型號為HT-2000。

表1 檢測部位硬度值

根據DL/T 773-2016,12Cr1MoV 鋼顯微組織不同程度球化對應不同硬度值,且隨著球化程度加劇,硬度值逐漸降低。由表1 數據可見,在相同工況下,經使用相同時間后檢測部位a、b、c、d 處硬度較未球化的顯微組織均有所下降。根據表1,檢測部位a、b、c、d 四處的實測硬度平均值從大到小排列順序為:2 號直管>1 號直管>2 號彎頭>1 號彎頭。這四處檢測部位均存在不同程度的材質劣化可能性,故需要金相分析進一步證明本條管道檢測部位材質有無劣化,并結合硬度檢測結果判斷其損傷程度。

1.3 現場金相分析

現場金相顯微組織通過以下四步獲取:第一步,用帶砂輪片的打磨機磨平取樣位置;第二步,用金相檢測儀自帶磨盤磨光取樣表面;第三步,用金剛石研磨膏拋光第二步磨光的表面;第四步,用無水乙醇清洗拋光的位置,再使用4%硝酸酒精溶液(濃硝酸與無水乙醇的體積比為4∶100)腐蝕,腐蝕后等待1 min左右在金相顯微鏡下觀察金屬組織。本次金相檢測所用儀器型號為PTI-5000。通過顯微鏡觀察,本條管道管件的金屬顯微組織為:鐵素體+貝氏體,鐵素體加貝氏體組織球化程度按照DL/T 773-2016 評級。分別對1.2 中檢測部位a~d 采集金相圖樣,如下頁圖1~圖4 所示(放大倍數為500 倍)。

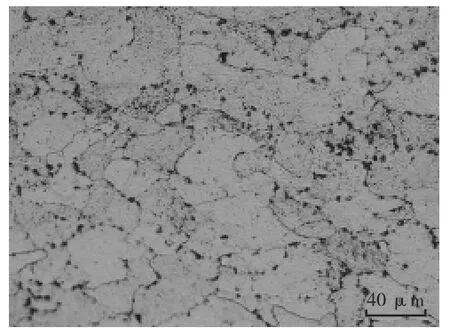

圖1 1 號彎頭

圖2 1 號直管

圖3 2 號彎頭

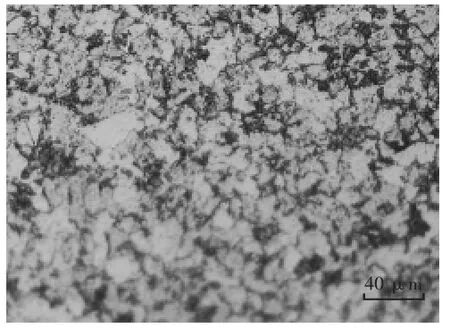

圖4 2 號直管

根據DL/T 773—2016 各球化級別的文字描述以及500 倍下的各球化級別的金相圖譜,分別對四處檢驗部位的金相作出分析并評判出球化損傷程度。

下頁圖1 中,貝氏體組織區域已經完全消失不見,晶內碳化物組織顯著減少,組織為鐵素體和碳化物的混合物。粗大的碳化物分別分布在晶界和晶內,在晶內碳化物呈球狀分布,在晶界上的碳化物呈鏈狀、長條狀分布,且局部出現雙晶界現象。故1 號彎頭屬嚴重球化,評為5 級。

圖2 中貝氏體區域已破碎,邊界線變得很模糊,粒狀結構變得疏散,方向性明顯消失,碳化物聚集長大,球化程度介于3 級與4 級之間,故1 號直管屬中度球化,評為3.5 級。

圖3 僅有少量的貝氏體區域痕跡,大部分碳化物呈顆粒狀分布在晶界及其附近,相對于4 級球化其碳化物顯著減少,故2 號彎頭屬完全球化,評為4.5 級。

圖4 貝氏體區域仍然存在,粒狀結構變疏松,方向性消失,大部分碳化物沒有聚集長大,相對于2 級球化,圖4 中貝氏體形態比較模糊,故2 號直管屬輕度球化,評為2.5 級。

2 結論

1)目視檢測方法一般無法發現珠光體球化。

2)珠光體球化主要通過金相圖譜分析判斷,硬度檢測作為輔助檢測方法加以補充說明球化的嚴重程度[6]。

3)珠光體球化程度和顯微硬度之間存在著的對應關系,在同一設備、同一材質前提條件下,不同部位的硬度檢測數據大小基本上能對比出不同部位球化等級大小順序,國內球化評級標準中與球化等級對應的標準硬度值和實際檢測數據相差甚微。

4)同一條管道不同位置的球化程度參差不齊,僅從硬度檢測數據與金相圖譜兩方面分析可以發現彎頭部位較直管段損傷更嚴重。

3 建議

1)嚴格控制管道運行的溫度和壓力,嚴禁超溫超壓運行,相關企業應提高壓力管道作業人員安全操作水平。

2)對長期處于高溫工況下運行的壓力管道,檢驗人員在進行定期檢驗中必要時應進行金相檢測,檢查是否存在材質劣化傾向,若發生輕微材質劣化,使用單位應考慮降低運行溫度及壓力。