SiCP添加量對AZ91D鎂合金表面納米環保復合沉積層的影響

宿 輝,欒柏瑞,張春波

(1 黑龍江工程學院 材料與化學工程學院,哈爾濱 150050;2 哈爾濱工業大學 計算學部,哈爾濱 150001;3 哈爾濱中飛新技術股份有限公司,哈爾濱 150060)

鎂合金作為性能優良的現代綠色工程材料,在航空、航天、汽車、電子等領域受到人們的極大關注[1-3],但鎂硬度低、易磨損且標準電位僅為-2.37 V,是工程合金中最負的且極易腐蝕,成為制約鎂合金發展的技術瓶頸[4-5],提高鎂合金的耐蝕及耐磨性成為亟待解決的熱點研究問題。

腐蝕、磨損多從材料的表面發生,故提高材料的表面性能對于增強其耐蝕、耐磨性能具有重要意義[6-8]。多年來,許多學者致力于開發鎂合金表面的處理方法,主要有電鍍[9]、陽極氧化[10]、微弧氧化[1,11]、氣相沉積[12]、噴涂[13-14]、化學鍍[15-18]等。其中,化學鍍因其具有較高的耐蝕性、良好的導電導熱性、抗電磁性,且環境友好、設備簡單,受到研究者們的關注。化學鍍層的磷含量影響其結構和性能,高磷含量的鍍層通常為非晶態結構,具有較好的耐蝕性,但硬度和耐磨性偏低[19]。在化學鍍液中添加SiC,Al2O3,SiO2,TiO2等增強顆粒,可以得到滿足多項要求的化學復合沉積層[18-21]。SiCP具有成本低、硬度高、耐蝕、耐磨等優良性能,是制備耐蝕、耐磨沉積層的最佳選擇。Allahkaram等指出,SiC粒子在基體中共沉積可以提高化學鍍層的耐蝕性[20]。Farzaneh等[21]研究了SiC顆粒對鐵基Ni-P沉積層耐磨性能的影響,指出SiC顆粒的加入,可以提高化學沉積層的耐磨性和硬度。但納米碳化硅顆粒易團聚,控制適當的添加量對于提高沉積層性能具有重要的意義。鎂合金的化學性質非常活潑,屬于難沉積基材,其化學沉積工藝復雜、難度大,第二相粒子的加入可能引入新的缺陷,故沉積前需要進行預處理[22-30]。預處理工藝主要包括酸洗、活化和預制中間層。酸洗可以去除鎂合金表面陳舊的氧化皮,活化可以防止過腐蝕,常用到鉻酸[23]、40%(質量分數)氫氟酸(HF)[24-25]。預制中間層指化學沉積之前,在鎂合金表面預制一層過渡層,包括浸鋅[26]、預鍍[27]、化學轉化膜[19,28]等。這些工藝實現了鎂合金表面化學沉積,但存在工藝流程相對繁瑣,鉻酸、HF對環境和人體健康存在嚴重危害等不足。

本工作前期以AZ91D鎂合金為基體,通過與CrO3,40%HF的對比實驗,確定了無鉻、無氟預處理及鎳磷沉積工藝[31-32]。本工作將在前期工藝基礎上探討環境友好的直接化學復合沉積技術,以納米SiCP為增強體,研究SiCP添加量對鎳磷沉積層形貌、成分、結構及性能的影響規律,以期實現環保、高效地提高鎂合金耐蝕性及耐磨性。

1 實驗材料與方法

1.1 材料與試劑

實驗采用激光誘導法制備,平均粒度約20 nm的α-SiCP為增強體;以尺寸為10 mm×5 mm×15 mm的AZ91D 鎂合金材料為試樣,鎂合金基體的化學成分如表1所示。實驗所用化學試劑主要包括硫酸鎳(NiSO4·6H2O)、次亞磷酸鈉(NaH2PO2·H2O)、檸檬酸鈉(Na3C6H5O7·2H2O)、碳酸鈉、鉬酸鈉等,均為AR級別。

表1 AZ91D 鎂合金的化學成分(質量分數/%)Table 1 Chemical compositions of AZ91D magnesium alloy(mass fraction/%)

1.2 AZ91D 鎂合金預處理

鎂合金化學沉積前需要進行工作打磨、堿洗、酸洗、活化預處理。打磨采用600#~1200#金相砂紙,堿洗采用NaOH和Na3PO4混合液。本工作在前期研究基礎上,確定了無鉻酸洗、無氟活化工藝[31]:10 g·L-1Na2MoO4,100 mL·L-1H3PO4替代CrO3酸洗,20 g·L-1NaOH,20 g·L-1Na2MoO4替代40%HF活化。預處理各步驟間需去離子水清洗。納米SiCp需用HCl浸泡24 h,使用前超聲震蕩30 min。

1.3 AZ91D 鎂合金化學沉積

沉積過程包括:(1)沉積液配制。稱取主鹽22~26 g·L-1NiSO4·6H2O、還原劑25~30 g·L-1NaH2PO2·H2O,14~18 g·L-1檸檬酸鈉、1 mg·L-1硫脲、稀土及表面活性劑等,用去離子水將上述試劑分別溶解,先將硫酸鎳與檸檬酸鈉、硫脲等溶液混合,最后加入次亞磷酸鈉溶液。用NH3·H2O調節pH至6.5,待用。(2)將SiCP加入沉積液,添加量分別取0,0.4,0.8,1.2,1.6 g/L,磁力攪拌20 min,待用。(3)沉積:將預處理后鎂合金加入沉積液中,溫度為(82±0.5) ℃,沉積過程持續1~2 h。工藝流程如圖1所示。

圖1 鎂合金表面Ni-P-SiCP復合沉積層的制備工藝Fig.1 Preparation process of Ni-P-SiCP composite deposition coating on the surface of magnesium alloy

1.4 性能測試與表征

AZ91D鎂合金基體及不同SiCP添加量復合沉積層的微觀形貌、成分及物相分別通過SU8010型掃描電子顯微鏡、X-Max 50 mm2型能譜儀及X’Pert PRO X射線衍射儀表征;沉積層的結合力按照國家標準GB/T 5270—1985測試;沉積層的硬度采用HDX-1000TB數顯維氏硬度計測試,測試過程的載荷選取25 N,加載時間為20 s,每個試樣測試3~5次,取平均值;鎂合金基體及Ni-P-SiCP沉積層的耐蝕性通過VersaSTAT3型電化學工作站表征,采用三電極系統測試Tafel曲線。參比電極選用飽和甘汞電極,輔助電極選用Pt電極,工作電極為化學沉積前后的鎂合金試樣,極化曲線測試在3.5%(質量分數)NaCl腐蝕溶液中進行,試樣裸露面積為1 cm2。極化曲線的掃描速率為2 mV/s,掃描范圍為-0.5~0.5 V。

2 結果與分析

2.1 鎂合金表面Ni-P-SiCP沉積層的形貌與組成

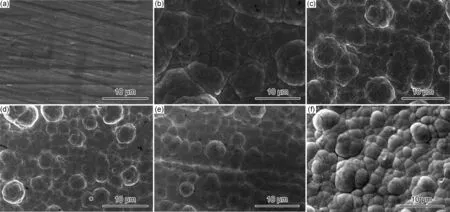

圖2為AZ91D鎂合金化學沉積前后的微觀形貌。圖2(a)為化學沉積前的鎂合金基體,可見其表面有明顯的劃痕,這是金相砂紙打磨所致;圖2(b)~(f)為不同SiCP添加量所制備的沉積層。可以看出,化學沉積后,鎂合金基體表面劃痕不復出現,并且沒有明顯的孔洞、裂紋等缺陷,覆蓋著較平整、致密的胞狀組織。隨著SiCP添加量的增加,胞狀組織呈現先減小再增大的趨勢,當SiCP添加量從0 g/L增加至1.2 g/L時,胞狀結構逐漸細小,組織更加緊密。這是因為SiCP作為第二相粒子在共沉積時起到了彌散強化作用,降低了缺陷數量,同時SiCP與基體表面的碰撞現象加劇,提供了更多的形核點,使胞狀組織尺寸減小,沉積層結構致密均勻。當SiCP添加量超過1.2 g/L時,Ni-P-SiCP合金沉積層的表面形貌發生改變,其胞狀組織變大,結構疏松,這是由于SiCP添加量超過一定范圍后,納米顆粒發生較明顯團聚,較大顆粒形核不均勻,導致沉積層出現缺陷。

圖2 AZ91D鎂合金基體和不同SiCP添加量復合沉積層的SEM圖(a)AZ91D鎂合金基體;(b)0 g/L;(c)0.4 g/L;(d)0.8 g/L;(e)1.2 g/L;(f)1.6 g/LFig.2 SEM images of AZ91D magnesium alloy and composite deposition coating with different SiCp addition(a)AZ91D magnesium alloy matrix;(b)0 g/L;(c)0.4 g/L;(d)0.8 g/L;(e)1.2 g/L;(f)1.6 g/L

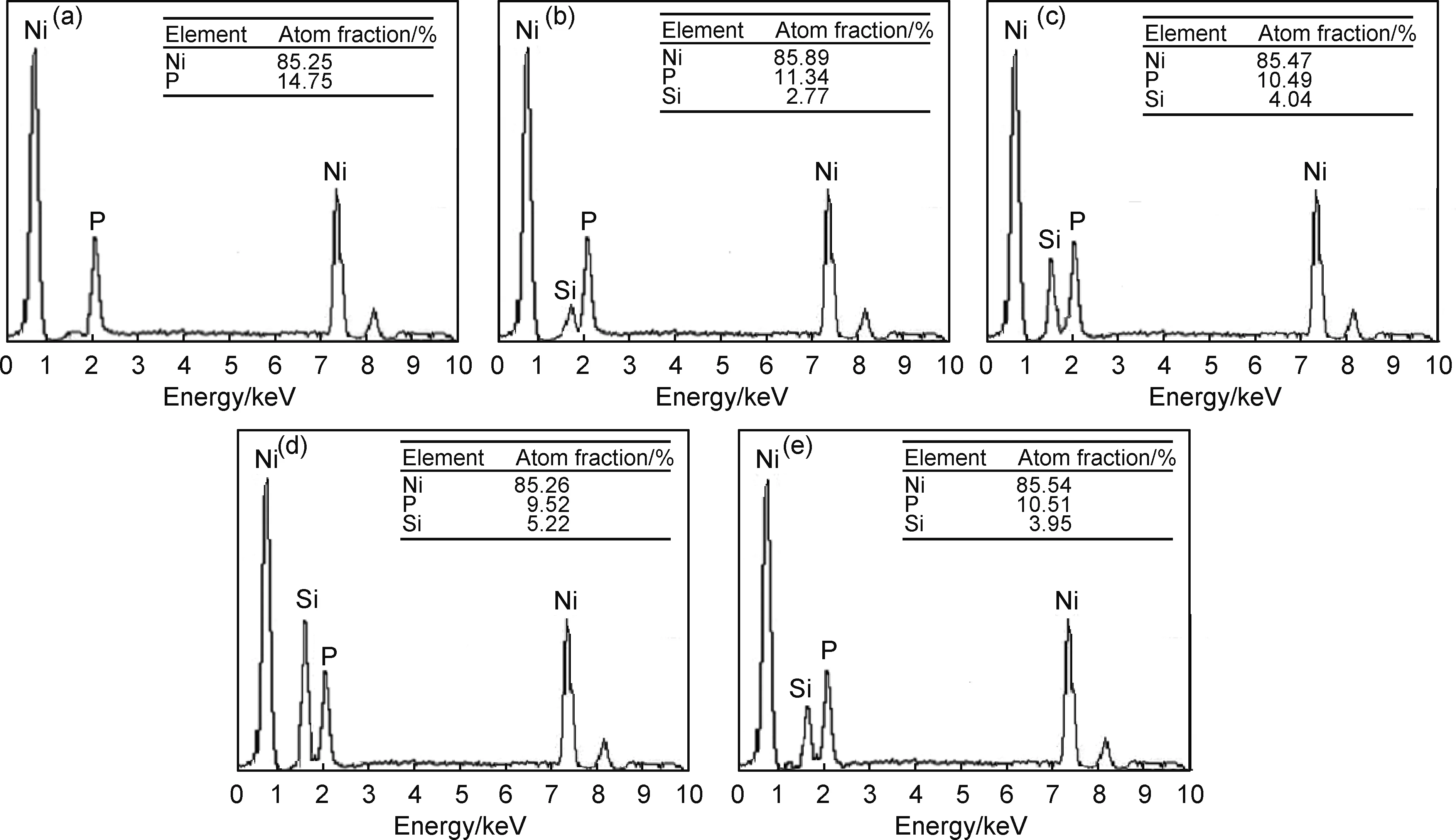

圖3為不同SiCP添加量所制備的Ni-P-SiCP復合沉積層的EDS圖譜。由圖3可見,當沉積液中SiCP添加量從0,0.4,0.8 g/L增加到1.2 g/L時,Ni-P-SiCP沉積層中硅元素的含量也不斷增加,當SiCP添加量為1.2 g/L時,硅元素含量達到5.22%(原子分數)。但當SiCP添加量繼續增加至1.6 g/L時,沉積層中硅含量為3.95%(原子分數),出現減少趨勢,這主要由于隨著SiCP添加量增大,顆粒之間的碰撞團聚增多,導致部分顆粒聚集沉淀,未能進入沉積層。此外,隨著SiCP添加量的增加,Ni-P-SiCP沉積層中磷元素含量出現逐漸下降后增加的趨勢,但仍均處于高磷狀態,因此,可預計沉積層為非晶態結構。

圖3 不同SiCP添加量復合沉積層的EDS圖譜(a)0 g/L;(b)0.4 g/L;(c)0.8 g/L;(d)1.2 g/L;(e)1.6 g/LFig.3 EDS spectra of composite deposition coating with different SiCp addition(a)0 g/L;(b)0.4 g/L;(c)0.8 g/L;(d)1.2 g/L;(e)1.6 g/L

圖4為不同SiCP添加量Ni-P-SiCP復合沉積層的XRD圖譜。由圖4可見,所有沉積層在2θ=45°附近均有一個比較寬化的“饅頭峰”,與理論上非晶態Ni-P合金的衍射峰一致(PDF No.04-0850),表明得到了較完整的非晶態鎳磷合金沉積層,與圖3中EDS結果一致。由Ni-P沉積層和Ni-P-SiCP沉積層衍射峰的半峰寬對比可見,添加SiCP后沉積層在(111)Ni晶面衍射峰的半峰寬增大。這是由于第二相粒子增加了共沉積的形核點,促進鎳晶細化,形成了(111)Ni晶面的寬化衍射峰。圖4中沒有較明顯的SiCP衍射峰,這主要是由于納米SiCP含量少且在復合沉積層中高度彌散分布。

圖4 不同SiCP添加量復合沉積層的XRD圖譜Fig.4 XRD patterns of composite deposition coating with different SiCp addition

2.2 鎂合金表面Ni-P-SiCP沉積層的性能

2.2.1 硬度

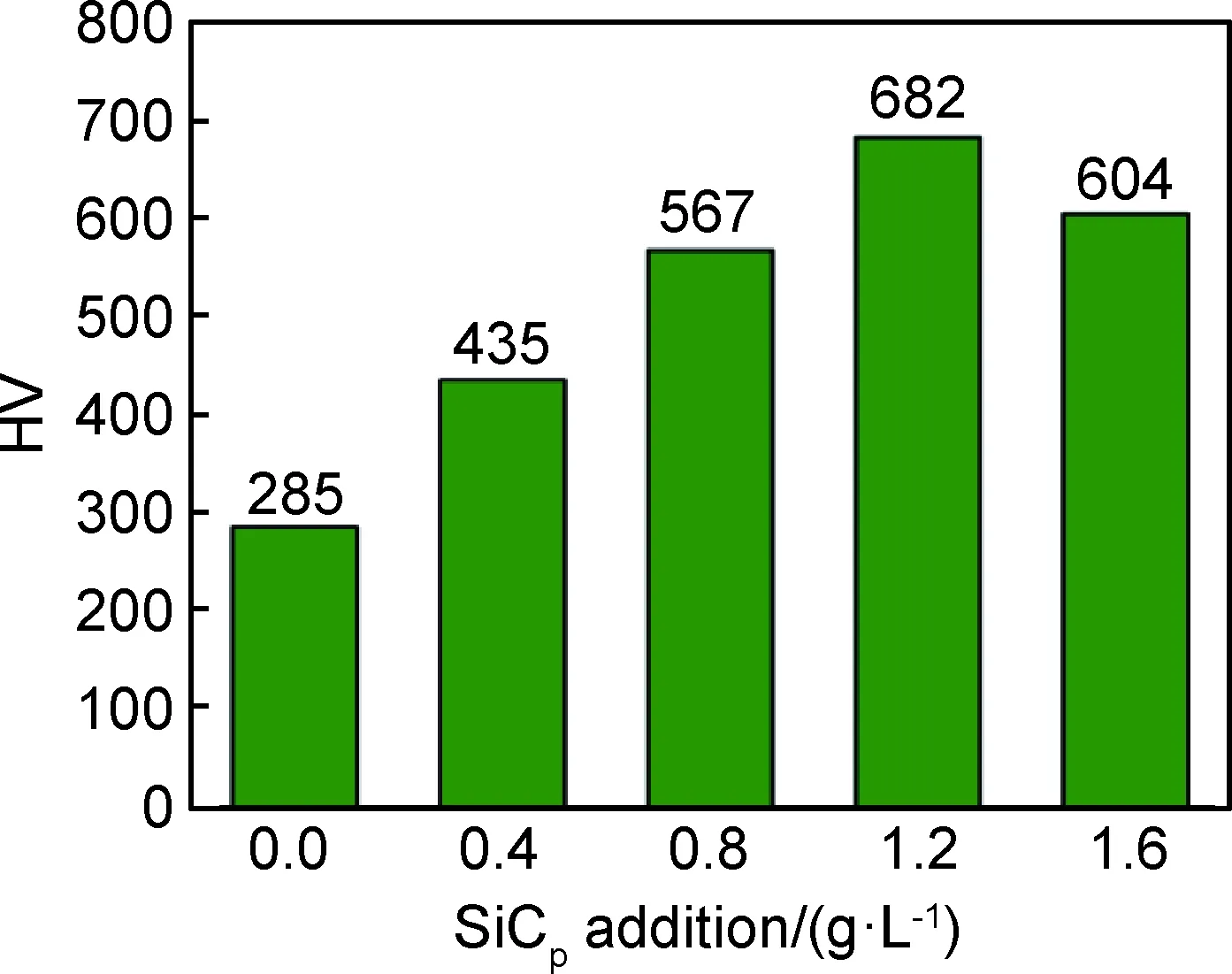

硬度是衡量沉積層耐磨性、抗沖擊性的重要指標。不同SiCP添加量所制備Ni-P-SiCP復合沉積層的維氏硬度,如圖5所示。由圖5可見,Ni-P-SiCP復合沉積層的硬度均高于Ni-P沉積層。隨著SiCP添加量由0,0.4,0.8 g/L增加到1.2 g/L,沉積層硬度也逐漸提高,當SiCP添加量為1.2 g/L時,沉積層硬度達682HV,遠高于鎂合金基體72HV,但隨著SiCP添加量繼續增加,沉積層硬度出現降低趨勢。這是由于隨著顆粒不斷增多,顆粒間碰撞團聚明顯,降低了顆粒的沉積量及彌散強化作用,使晶界處出現疏松,導致沉積層硬度降低。

圖5 不同SiCP添加量復合沉積層的硬度比較Fig.5 Comparison of hardness of composite deposition coating with different SiCp addition

2.2.2 結合力

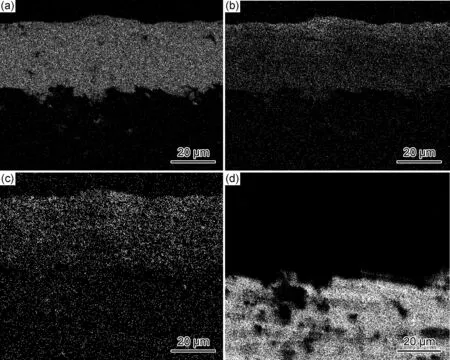

Ni-P沉積層有一定的脆性,特別是第二相粒子SiCP的引入,故有必要測試沉積層與鎂合金基體間的結合強度。本工作按照GB/T 5270—1985標準,采用銼刀試驗法,用粗齒扁銼沿基體金屬至沉積層,銼其橫截面,通過觀察沉積層有無起皮、剝離,評價其與基體間的結合強度。以硬度較高,SiCP添加量為1.2 g/L時所制備的沉積層為例,測試其與基體間的結合力,結果發現沉積層無開裂、剝落現象,說明沉積層與基體間結合力良好。圖6為SiCP添加量為1.2 g/L時,所制備Ni-P-SiCP復合沉積層截面的SEM圖,由圖6可見,沉積層與鎂合金基體間結合緊密、無縫隙存在。沉積層厚度約為36 μm,從結構、組織上預示了沉積層具有良好的耐蝕性。圖7為圖6中復合沉積層中Ni,P,Si,Mg元素的EDS面掃描,可見沉積層中存在Ni,P,Si元素,且Si元素在沉積層中均勻彌散分布。由圖7可知,Ni-P-SiCP沉積層明顯、致密地鍍覆在鎂合金基體表面,結合力良好。

圖6 鎂合金表面Ni-P-SiCP沉積層截面的SEM圖Fig.6 SEM image of Ni-P-SiCP coating section on magnesium alloy surface

圖7 Ni-P-SiCP沉積層截面的EDS面掃描(a)Ni;(b)P;(c)Si;(d)MgFig.7 EDS mapping of Ni-P-SiCP coating section(a)Ni;(b)P;(c)Si;(d)Mg

2.2.3 耐蝕性

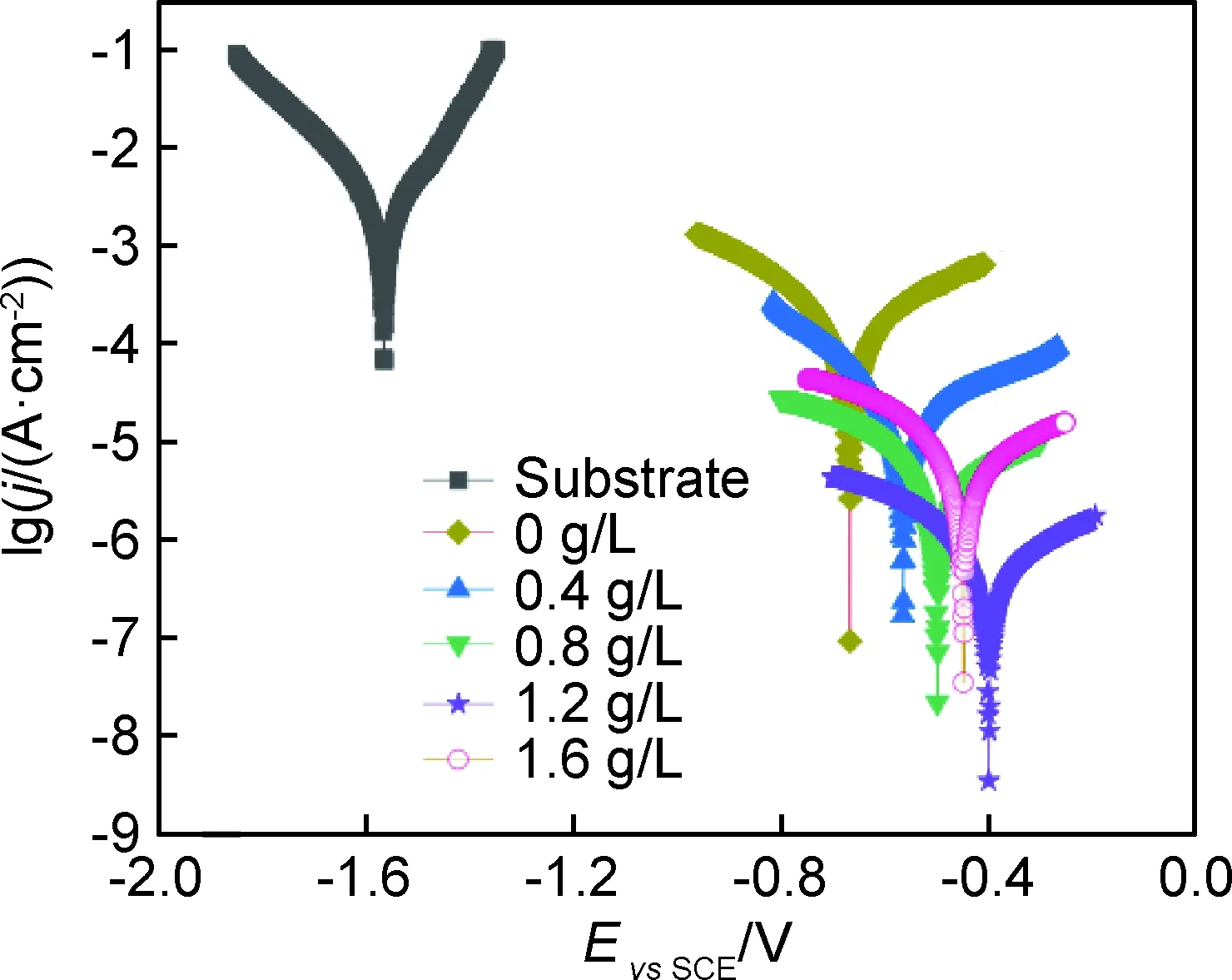

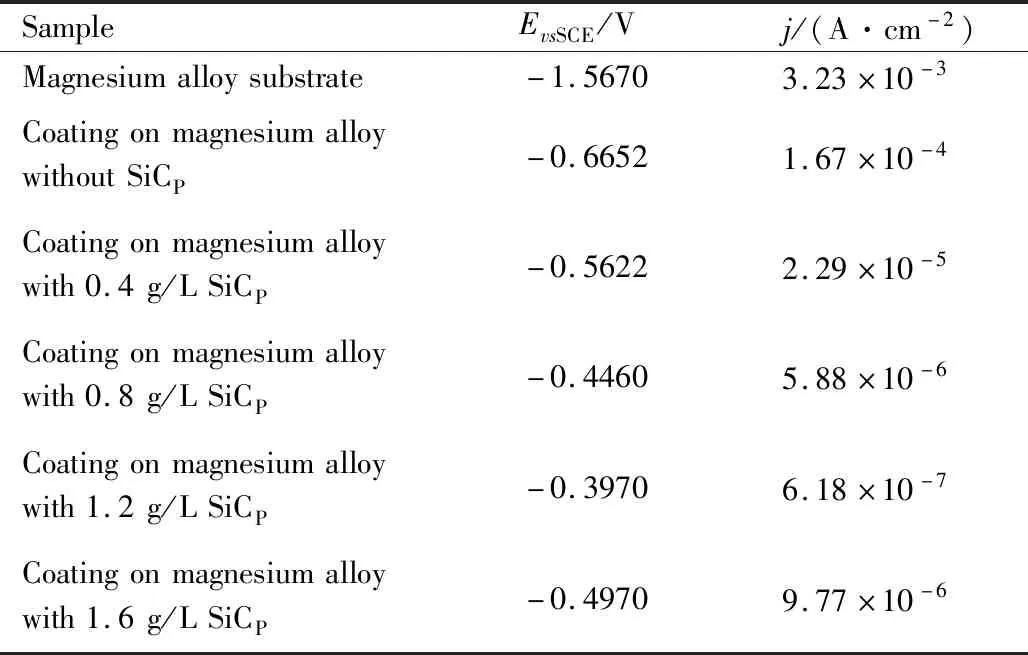

圖8為AZ91D鎂合金基體及不同SiCP添加量所制備沉積層的Tafel曲線。由圖8可見,所得化學沉積層的腐蝕電位均較鎂合金基體有較大提高,腐蝕電流明顯降低。當SiCP添加量在0~1.2 g/L時,隨著SiCP添加量的增多,Tafel曲線的橫坐標逐漸右移,縱坐標逐漸下移,即沉積層的腐蝕電位提高,腐蝕電流密度降低。當SiCP添加量為1.2 g/L時,沉積層的腐蝕電位為-0.397 V,較鎂合金基體提高了75%,腐蝕電流密度為6.18×10-7A·cm-2,較鎂合金基體降低了4個數量級,見表2。當SiCP添加量繼續增多時,由于第二相粒子團聚明顯,產生缺陷,故出現腐蝕電位減小,腐蝕電流密度增加的趨勢。

圖8 AZ91D鎂合金基體及不同SiCP添加量沉積層的Tafel曲線Fig.8 Tafel curves of AZ91D magnesium alloy and deposition coating with different SiCp addition

表2 不同試樣的腐蝕電位及腐蝕電流密度Table 2 Corrosion potential and corrosion current density of different samples

圖9為鎂合金基體及不同SiCP添加量所制備沉積層的阻抗曲線。材料的耐腐蝕性能可通過阻抗曲線中容抗弧半徑大小表示,通常認為容抗弧的半徑越大,材料的耐蝕性越強[33]。由圖9可見,隨著SiCP添加量從0 g/L增加到1.2 g/L,材料容抗弧的半徑不斷增大,當SiCP添加量為1.2 g/L,材料容抗弧的半徑最大。此后再增加SiCP添加量,沉積層容抗弧半徑出現減小趨勢,可見當SiCP添加量為1.2 g/L時,所制備Ni-P-SiCP沉積層的耐蝕性能最好。可見適量SiCP與Ni,P原子共沉積不但不會破壞沉積層的非晶態,還會起到減少腐蝕通道,細化組織的作用,沉積層表面的SiCP沉積量較多且彌散分布,晶胞結合緊密,沉積層致密性提高。但當SiCP添加量超過1.2 g/L時,顆粒間彌散程度降低,團聚明顯,導致沉積層耐蝕性下降。

圖9 AZ91D鎂合金基體及不同SiCP添加量沉積層的電化學阻抗譜Fig.9 EIS spectra of AZ91D magnesium alloy and deposition coating with different SiCp addition

3 結論

(1)采用無鉻、無氟、直接化學沉積工藝,在AZ91D鎂合金表面制備了Ni-P-納米SiCP復合沉積層,沉積層為非晶態結構,由胞狀組織組成,隨著SiCP添加量的增加,胞狀組織尺寸逐漸減小后增大,硬度先增大后減少,耐蝕性先提高后降低。

(2)當SiCP添加量為1.2 g/L時,彌散強化及細晶強化效果最好,顆粒在沉積層中含量最大,達5.22%(原子分數)。沉積層均勻、致密,與基體間結合良好,厚度約為36 μm。

(3)化學沉積后鎂合金的耐蝕、耐磨性能明顯提高,當SiCP添加量為1.2 g/L時,沉積層硬度達682HV,較鎂合金基體明顯提高;腐蝕電位為-0.397 V,較基體提高了75%;腐蝕電流密度為6.18 × 10-7A·cm-2,較基體降低了4個數量級。