中承式提籃拱橋主梁吊索彈性吊架安裝施工探討

謝嘉斌,汪晨徽

(南昌公路橋梁工程有限公司,江西 南昌 330000)

0 引言

隨著我國交通建設事業的持續發展,跨越河流及深切峽谷的大跨度橋梁也越來越多。對于建設在陡峻斜坡及陡壁地形處的橋梁結構,將預制吊架部件全部起吊至掛籃結構后展開組拼和安裝,結束后再安裝主拱吊桿,高空作業量大,施工質量及安全性受外界環境影響較大。此外,深溝山區橋梁架設還面臨場地限制和工期限制,使此類橋梁工程施工難度和風險大大增加。基于此,該文依托某跨河特大橋工程,對主梁吊索彈性吊架安裝施工技術要點展開研究,以期克服常規施工過程弊端,保證質量,提升工效。

1 工程概況

某跨河特大橋為中承式提籃拱橋形式,拱肋全部采用鋼筋混凝土組合結構,拱軸系數為3.5,矢高115 m,兩岸拱座和拱腳固結。拱上主梁按照等高三室預應力混凝土箱梁設計,跨徑為(32+272+32)m,主梁中心處梁高3.167 m;中跨及邊跨標準截面頂板寬22.0 m和15.2 m,主梁邊跨支撐在兩側拱上立柱及拱肋支撐橫梁處,中跨主梁則借助吊桿連接拱肋,吊桿由φ7 mm鍍鋅平行鋼絲制成,并按照8.0 m間距順橋向布置。兩岸均布置跨徑32.7+2×61.75 m連續剛構引橋,橋面與主橋連續。

該拱橋施工時先通過纜索吊機整節段吊裝拱肋鋼桁架,并采用斜拉扣掛法輔助懸臂拼裝,直至合龍,再借助拱肋鋼桁架澆筑拱肋混凝土,以形成鋼筋混凝土組合結構拱肋,搭設支架并整體澆筑邊跨主梁混凝土,安裝掛籃,按照每個節段8.0 m的長度懸臂澆筑中跨主梁,直至合龍。該橋梁地處峽谷溝壑地區,施工環境惡劣,施工場地受限,工序復雜繁多,且工期緊,中跨主梁從原小節段掛籃懸臂對稱澆筑方案調整為整體吊架支撐的大節段現澆方案,施工節段長度翻倍[1],相應的施工節段數縮減了50%,工效提升,工期縮短,但是施工節段長度的增大使主梁線形控制難度大幅增加,主梁吊索彈性吊架安裝施工也相應成為控制要點和難點所在。

2 主梁吊架體系施工方案

2.1 主梁施工方案

該中承式提籃拱橋主梁施工時,一次性澆筑拱外跨梁段,完成后再一次性澆筑拱內無吊桿區梁段;分段掛設彈性支撐吊架,并從兩側開始依次向中間對稱澆筑拱內吊桿區梁段,直至中跨主梁合龍。以上主梁施工方案可細化為具體施工步驟:①通過纜索吊機從兩側開始逐步向中間吊裝中跨吊桿的吊架系統,并相應掛設吊桿,以形成彈性吊架;待結束吊架系統安裝后將其兩端錨固于澆筑后并達到設計強度的混凝土主梁端截面。②進行各吊桿初張拉,以使其吊架系統線形滿足設計要求,同時設置主梁預拱度;將砂桶抄墊于吊點處橫梁,以保證主梁橫向預拱度。③支立模板并綁扎鋼筋,從兩側開始向跨中首次對稱澆筑箱梁混凝土,待強度達到設計要求后進行相應節段預應力束張拉。④在首節段混凝土養護過程中,進行下一節段模板支立及鋼筋綁扎,完成首節段預應力束張拉后澆筑下一節段混凝土。如此循環往復,完成兩側至跨中剩余梁段混凝土澆筑、預應力束張拉。⑤在環境溫度穩定時進行中跨合龍段混凝土澆筑,張拉預應力束,最終完成主梁合龍。⑥從兩側開始依次向跨中拆除吊架體系;清理臨時荷載,二次張拉吊桿,并進行主梁線形及吊桿索力微調,保證安裝精度。

2.2 吊架體系布置

拱內吊桿區彈性支撐吊架系統包括吊桿、吊帶、承重橫梁、聯結系、砂桶、縱梁及分配梁、模板及預緊鎖定裝置等部分。其中,承重橫梁為30 mm厚、1 500 mm長、1 500 mm寬的箱型截面,按照8 m間隔順橋向布置;小縱梁為16 mm厚、500 mm長、200 mm寬的工字型截面,順橋向布置。聯結系為40b雙工字鋼;接長吊帶長200 mm、寬60 mm。以上鋼材全部采用Q345qB材質。

3 吊索彈性吊架設計

3.1 彈性吊架設計

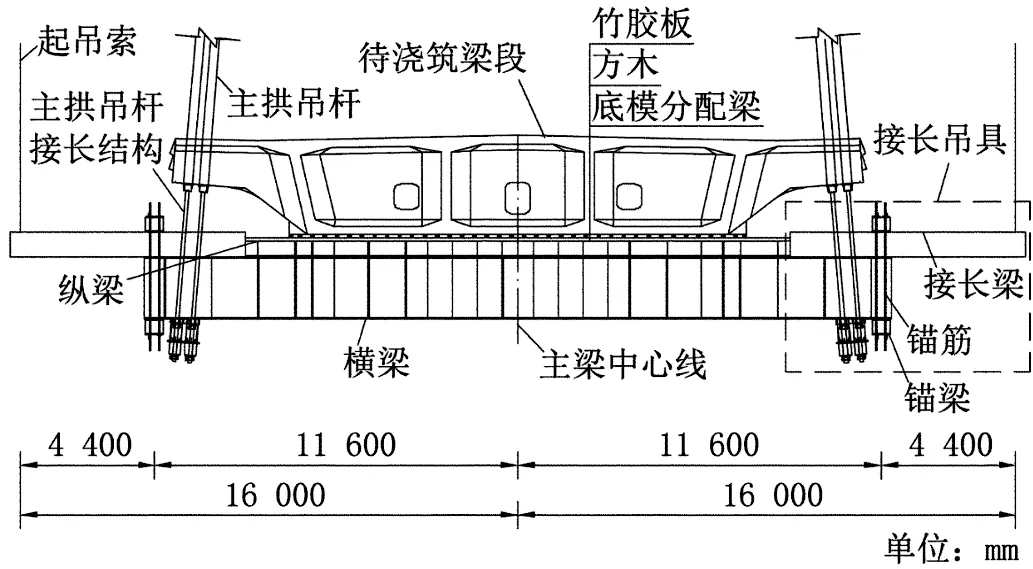

按照以上施工方案設計思路,該中承式提籃拱橋主梁吊索彈性吊架長209.5 m,寬24 m,總重量達到1 608 t,包括底模、承重、限位結構及預緊鎖定結構等部分。其中,由底模分配梁、方木及竹膠板等組成的底模系統支撐于承重結構上。拱橋主梁中跨設置吊桿區域吊索彈性吊架立面結構見圖1。該體系中的限位結構、預緊鎖定結構、承重系統是主梁施工的關鍵性結構,為保證主梁混凝土澆筑質量,必須加強以上結構間變形協調控制,同時解決吊架橫向抗風問題[2]。

圖1 吊索彈性吊架立面結構

承重系統平聯、縱梁分別設置在橫梁之間及橫梁頂面,為保證澆筑后主梁節段和現澆吊架變形協調,抑制溫度作用,應在橫梁頂面橫橋向交錯布置縱梁,同時通過銷軸聯結橫梁和平聯。

在主拱C1吊桿斷面設置預緊鎖定結構,并通過向錨筋施加一定的預緊力,使承重系統縱梁、端橫梁緊壓在主梁底面,有效連接中跨無吊桿區已澆筑主梁和吊索彈性吊架端橫梁。在拱上主梁現澆期間通過設置預緊鎖定結構,可以起到順橋向吊索彈性吊架限位及約束兩端主梁轉角的作用,確保待澆筑混凝土和已澆筑混凝土的黏結效果。為加強主梁線形控制,主拱吊桿不設初張力,僅被動承受豎向荷載[3]。

該中承式提籃拱橋主梁吊桿和接長結構全部為柔性結構,為抑制其在主梁施工期間因遭受橫風而引發橫向位移,必須將限位裝置焊接在承重系統端橫梁兩側,與已澆筑主梁牢固連接,并充分利用承重系統相鄰橫梁間的直、斜平聯結構,強化系統橫向剛度,以增強吊架橫向抗風性能。

3.2 吊架受力

主梁吊索彈性吊架和拱上主梁荷載最終由主拱承擔,故必須以主梁澆筑工況為計算工況,按照施工階段累加模型,展開彈性吊架受力計算。

通過Midas/Civil軟件構建該中承式提籃拱橋主梁吊桿施工過程有限元模型,其中,包括主梁、拱肋混凝土及鋼桁架等在內的主體結構以及包括吊架體系、扣塔塔架等在內的主要臨時結構全部采用梁單元模擬,吊桿、扣錨索則采用拉索單元模擬。主梁支撐橫梁處設橫向、豎向、縱向約束。扣塔底部及拱腳處設置固結約束。拱上立柱處則設置豎向支撐。模型共包括11 985個單元和5 870個節點。按照正裝分析法展開彈性吊架搭設、主梁混凝土澆筑、預應力束張拉、吊架拆除、索力調整等過程受力模擬;激活吊架體系和主梁節點后,得出各施工階段主梁位移變化以及最終累積量,并據此確定主梁預拱度[4]。

拱上主梁混凝土現澆以吊索彈性吊架為主要施工平臺,故必須展開彈性吊架、主梁、吊桿及拱肋受力驗算。根據驗算結果,彈性吊架在結構自重+混凝土現澆施工+風荷載下受力最為不利;橫、縱梁組合應力最大值為184.1 MPa和175.9 MPa,剪應力最大值為45.2 MPa和39.9 MPa,均未超出所使用鋼材應力允許范圍。

在澆筑完成中跨吊桿拱上主梁、拆除彈性吊架并調整好主拱吊桿索力后,頂板混凝土主拉應力和壓應力最大值為0.22 MPa和2.01 MPa;底板混凝土主拉應力和壓應力最大值為0.67 MPa和2.56 MPa(見圖2);拱肋外包混凝土頂緣拉應力和壓應力最大值為2.4 MPa和22.1 MPa;底緣拉應力為0 MPa,壓應力最大值為12.3 MPa,均符合規范。

圖2 底板混凝土主拉應力和壓應力

在進行跨中4.0 m合龍段澆筑施工前,合龍口兩側主梁存在7 mm高差;完成合龍段澆筑后,通過吊桿張拉及主梁線形微調,將主梁高差降低至2 mm以內,達到規范要求。

4 吊索彈性吊架安裝

該中承式提籃拱橋主梁吊桿吊索彈性吊架在專業制造廠預制,并運輸至施工現場組拼為結構單元,通過纜索吊機整體吊裝;待完成主梁施工任務后,再使用橋面汽車吊和卷揚機將吊架分節段拆除。

4.1 安裝彈性吊架

將預制好的吊架散件運輸至待施工橋梁拱座前方拼裝場地后,借助汽車吊機和纜索吊機組拼為吊裝單元。考慮到所使用纜索吊機設計吊重,為保證吊架安全,應通過3根橫梁及相應的平聯、縱梁、接長吊具等組成吊裝單元,并將吊裝單元吊重控制在150 t左右。使用型鋼將接長吊具疊壓在橫梁處,并借助精軋螺紋鋼錨固。

完成吊裝單元組拼后,通過纜索吊機與接長吊具將吊裝單元起吊,并拱肋下方開始起吊、縱向移動至安裝區域(見圖3)。將上游及下游鋼拱肋下弦處的3 t卷揚機牽引鋼絲繩從拱肋錨管中穿過,連接橫梁上成品吊桿端頭后牽引至拱肋下弦錨管上方并通過錨具錨固。此后在橫梁中穿過吊桿下端接長桿并錨固。等全部橫梁所對應吊桿均錨固好后,將橫梁接長吊具卸除,并使纜索吊機退回至拱座拼裝場,開始施工下一吊裝單元。待完成吊裝單元安裝施工后,還應按要求安裝鄰單元平聯及相應縱梁;并通過強對接措施截短、接長處理,以調整高空安裝平聯長度,確保焊縫質量。

圖3 纜索吊機吊裝立面

為保證拱上主梁現澆施工線形滿足設計規范,必須按照預拋高設置中跨吊桿區吊索彈性吊架高程。根據主梁澆筑施工階段至成橋階段累計位移反號推求主拱吊桿區內橫縱梁體系吊架預拋高;在橫縱梁間設置高度為12~17 cm的砂箱以實現吊架預拋高處理。結合實測值,該中承式提籃拱橋拱上主梁線形高差最大值不超出5 cm。

4.2 拆除吊架

拱上主梁從兩側開始依次向跨中對稱澆筑,各節段箱梁混凝土澆筑施工則從懸臂端開始向已經澆筑的混凝土端縱向推進。待完成拱上主梁混凝土澆筑及預應力張拉壓漿等施工任務后,按照設計要求卸載主拱吊桿接長結構張拉桿,以保證永久吊桿處于完全受力狀態,進而從底模系統開始,依次將吊架拆除。具體而言,先調整縱梁下方砂箱高度,將底模和拱上主梁底板徹底分離,再依次拆除竹膠板、分配梁、縱梁等系統,然后逐節拆除平聯。將大橫梁通過4組螺紋鋼筋與拱上主梁底板預留孔錨固于拱上主梁底部,同時將主拱吊桿處的接長結構拆除,切開橫梁間對接焊縫。借助拱上主梁梁面卷揚機和50 t汽車吊將橫梁兩端吊住,持續放松卷揚機鋼絲繩,使大橫梁轉變成豎向狀態后,起吊至拱上主梁頂面裝車,再依次拆除其余橫梁結構。

5 結語

綜上所述,該提籃拱橋主橋中跨有吊桿區域拱上主梁混凝土按照吊索多點彈性支撐吊架現澆施工,吊架為施工過程提供了彈性支撐,并通過設置限位結構、預緊鎖定結構、承重系統,同時采用吊索彈性吊架預拋高、預緊鎖定、拱上主梁長節段對稱澆筑等工序,使橫向抗風、結構變形協調及吊架限位問題得到有效解決,為拱上主梁混凝土澆筑施工質量控制提供了保證。按照文章設計思路,在橋下地面完成吊架吊裝單元組拼,并借助纜索吊機起吊安裝,同步展開主拱吊桿安裝,進而將流水作業轉變為平行作業,工期大大節省,施工風險和成本也隨之降低。