超大型鈦合金航空結構件腹板加工燒傷分析

文琴,徐正德,陳學振,趙中剛,張玉嘉

航空工業成都飛機工業(集團)有限責任公司 四川成都 610091

1 序言

鈦合金具有比強度高、耐腐蝕性好和耐熱性高等優良的綜合性能,被廣泛應用于航空領域。與鋁合金材料相比,鈦合金的熱導率低,變形系數小且化學活性高,是一種典型的難加工材料,其切削加工的難點主要表現在刀具吸收的切削熱太多,導致刀具磨損加快甚至破損[1-6]。通過技術及管理手段將刀具加工信息及時反饋并預警,對刀具現場加工過程中的穩定運行至關重要[7-10]。因此,本文針對復雜航空結構件加工燒傷失效的影響進行分析,并對不同加工工況的工程應用展開研究,特別是腹板加工燒傷典型問題,以鈦合金框類航空結構件腹板燒傷情況作為考察對象,通過刀具使用與加工過程監控等技術管理手段,實現對生產現場超大型鈦合金框類工件燒傷質量問題的進一步穩定控制,對提高航空制造業整體技術水平具有重要工程應用意義。

2 原因剖析

大型臥式機床在加工某超大框類工件精銑腹板時,一處框格腹板加工燒傷,范圍106mm× 104mm×2.7mm(長×寬×深),工件材料為TC4,毛坯價值超過100萬元。工件一處框格腹板加工燒傷(見圖1),刀桿底部有熔融粘接痕跡。

圖1 零件腹板燒傷區域

2.1 根本原因剖析

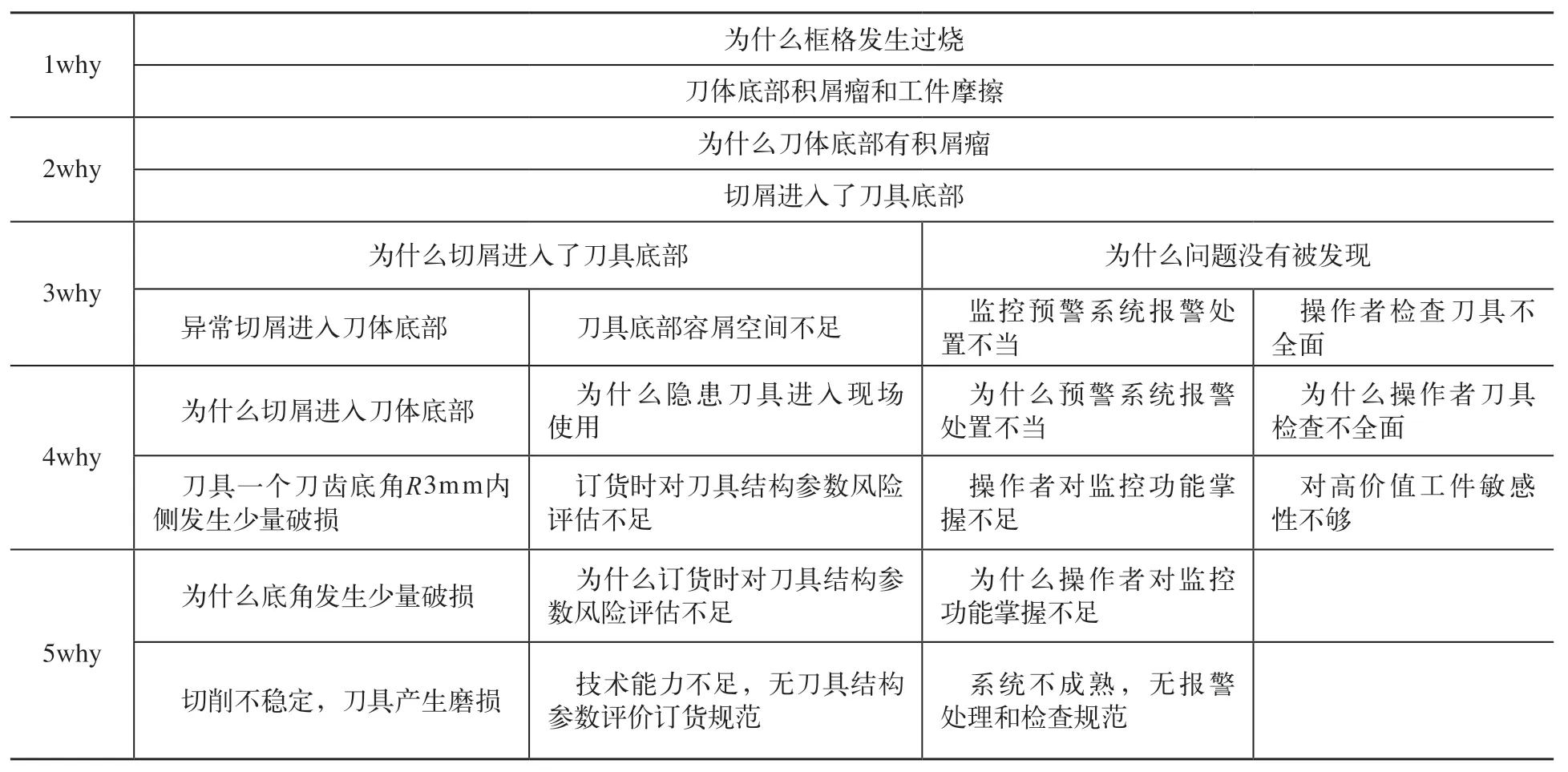

5why分析法是一種診斷性技術,被用來識別和說明因果關系鏈,避開主觀假設和邏輯陷阱,找到問題的根源,從根源著手去改善問題[11]。應用5why分析法對大型鈦合金框類工件腹板加工燒傷問題進行深度剖析,流程見表1,得到根本原因是:刀具產生磨損、刀具結構設計缺陷、缺少刀具結構參數評價規范與機床監控預警系統管理規范。

表1 5why法分析流程

2.2 刀具原因分析

刀具為可轉位刀具JDXTIAY4GNT/32*10*80R3,直徑32mm,刃長10mm,工作長度80mm,底角R3mm,4齒,容屑深度為0.7mm,刀片材質為硬質合金,刀桿材質為鋼件,加工對象為鈦合金。故障發生時刀桿底部有熔融粘接痕跡,有一處約4mm×6mm的積屑瘤,積屑瘤頂部已磨平至與刀尖等高,刀具一刀齒內側有缺損,如圖2所示。

圖2 刀具損傷

根據程序仿真,故障區域與機床監控預警系統發出報警的時間相符,此處設備功率最大達到20%(通常功率為5%~10%)。操作者檢查時刀具在工件上未抬刀,積屑瘤隱藏在刀具底部,而刀具周齒無缺損,所以未發現異常。經分析,刀具發生損傷的主要原因如下。

(1)刀具容屑空間不足 從更換新刀具開始到發現故障,該刀具已加工了約180min(在使用壽命內),刀具加工前確認無破損,在加工過程中刀齒底角R3mm發生少量破損,造成切屑形狀異常,進而導致切屑排出不暢,進入刀具底部。刀具底部無切削能力,而且刀具容屑空間僅0.7mm,切屑與工件腹板摩擦升溫,在刀具底部堆積形成積屑瘤,工件被燒傷。刀具關鍵參數包括加工材料、齒數、工作長度、刃長、底角R和刀具直徑,未考慮到可轉位刀具底部容屑空間對產品質量造成的潛在風險,因此未對容屑空間提出具體要求。

(2)刀具切削穩定性差 刀具材料問題、過度使用及切削力不穩定均可能造成刀具破損。根據刀具實物故障調查,刀具出廠和驗收均未顯示材料存在問題。刀具平均使用壽命為320min,而實際刀具加工時間為180min,在刀具使用壽命范圍內,不存在過度使用的情況。由于鈦合金屬于難加工材料,加之相同工件熱處理后變形的狀態和粗加工后的余量存在差異,在加工過程中變形、讓刀等原因會造成局部切削穩定性不足的情況,自身的硬度導致刀具磨損快,規律性差,所以刀具加工的切削穩定性較差。

2.3 監控預警系統分析

加工所使用的監控系統屬于新技術的應用,系統仍處在不斷的更新中,相關的制度和規范尚不完善。該系統一直存在誤報警的情況,其主要原因為系統學習不成功。加工首件工件時,系統會進入學習狀態,收集加工狀態,設定監控極限值,但只要存在加工暫停,系統便認為學習結束,再次啟動系統時,系統便進入監控階段。這時的加工沒有執行學習,未設定極限值,當后續加工該類工件時,程序運行到學習暫停段位后,系統檢測出負載,由于當前無極限值,系統檢測認為過載,產生報警,該類報警屬于誤報警信息。

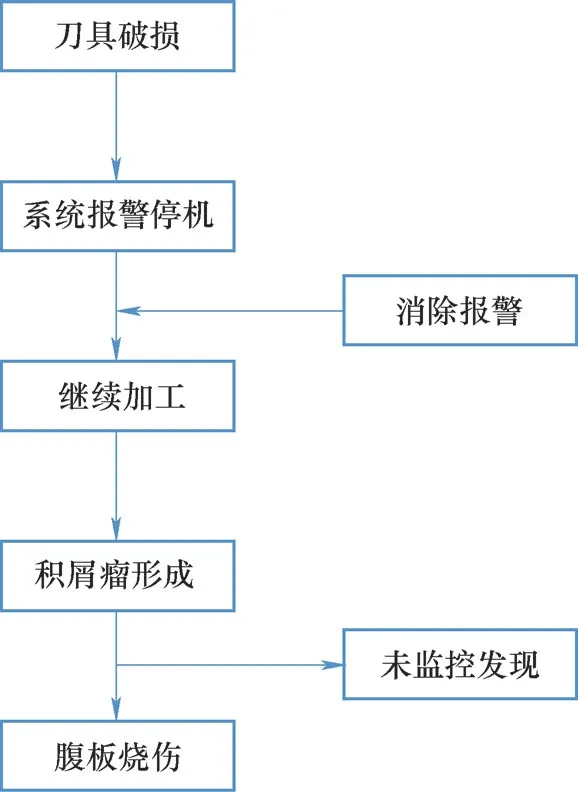

在已有的加工規范中,對于正常報警和誤報警的區分、消除報警的規范性操作未進行有效說明。系統報警后,操作者一方面未對刀具整體進行檢查,只檢查了刀具周齒,忽略了底齒部位;另一方面在處理機床報警時,無法直接獲取有效信息,判斷報警的具體原因,只能憑借個人經驗及外觀檢查結果判定為誤報警,后消除報警繼續加工,導致系統監控失效。系統監控過程如圖3所示。

圖3 系統監控過程

該問題暴露出在該系統應用過程中存在技術不成熟和管理紕漏的問題,對操作者應采取的應對措施未作出規范,導致此質量問題未被及時發現,從而造成質量故障,導致高價值工件報廢。

3 優化策略

3.1 刀具結構與管理優化

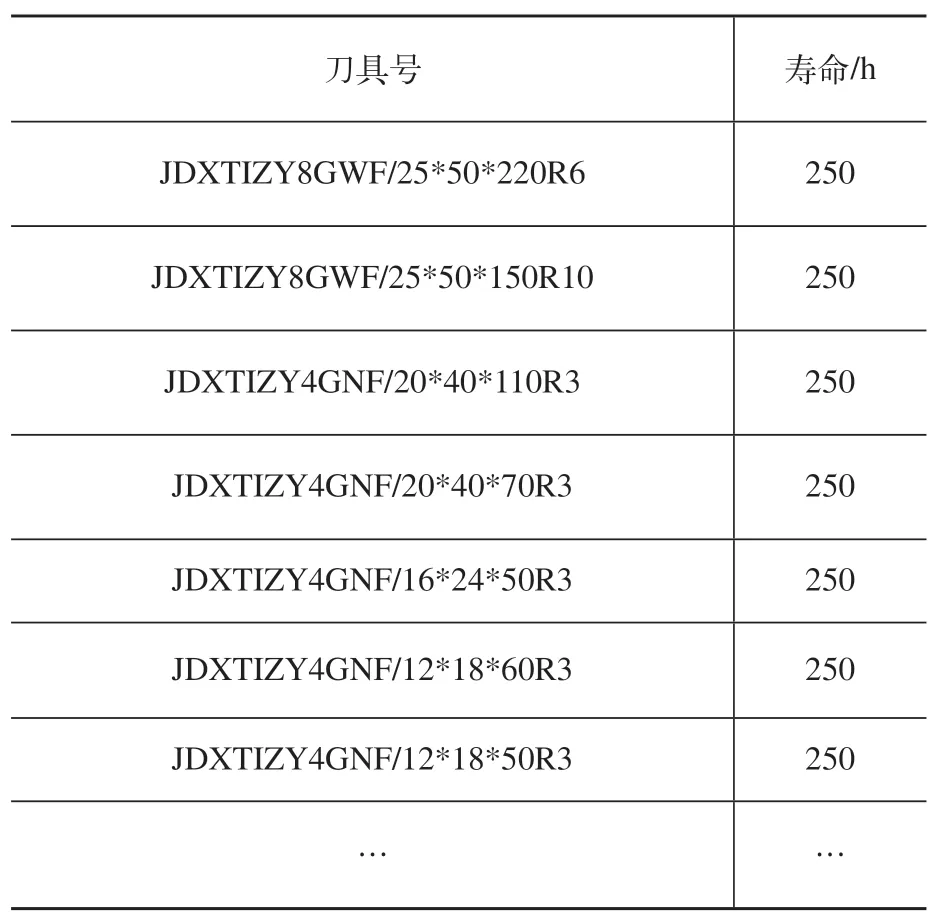

(1)刀具壽命管理 建立并定時更新刀具壽命庫(見表2),包含刀具適用的切削環境,刀具適用的壽命范圍,避免刀具破損造成產品故障。如果發生連續5把刀具在壽命期內損壞的情況,則立即核查刀具壽命及適用環境,更新刀具壽命表,且刀具壽命至少每年度更新一次。

表2 刀具壽命庫示意

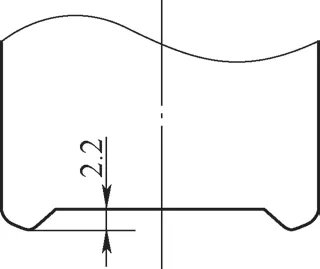

(2)刀具結構優化 故障前使用的刀具容屑空間原為1.5mm,后來供應商將刀具容屑空間更改為0.7mm,而刀具庫中另一廠家生產的刀具容屑空間為2.2mm(見圖4)。兩種容屑空間不同的刀具,卻采用同一刀具號進行管理,充分暴露出刀具管理過程中未充分識別刀具容屑空間對加工的影響。

圖4 刀具容屑空間2.2mm

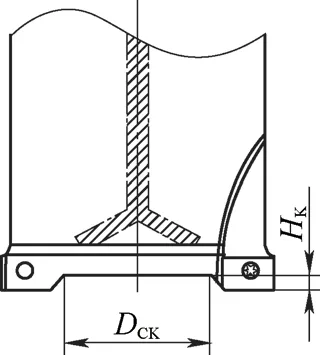

為促進刀具使用的科學性、合理性和規范化,提高刀具加工效率,降低刀具損耗,減少刀具使用過程中的質量故障,需要制定刀具使用管理規定,指導刀具的應用和管理:底齒不過中心的可轉位新刀具,應對刀具底齒無切削刃的區域(見圖5)進行尺寸復查,尺寸應滿足現有同類型刀具尺寸的最低使用要求。如:現用于鈦合金加工的底齒不過中心的可轉位方肩立銑刀JDXTIAY4GNT/32*10*80R3,底齒不過中心即沒有切削刃區域為直徑DCK=20mm,深度HK=0.5mm,若其他新刀具此部分尺寸小于該尺寸,則不予使用。

圖5 底齒無切削刃區域示意

(3)激光測刀監控 測量標準刀具長度作為刀具標準值,在機床調取待用刀具后,加工前將刀具放置在測刀儀兩測頭之間,應用激光測量系統檢測刀具直徑與底角,測刀系統硬件如圖6所示。將測量值與刀具標準值進行對比,若在刀具使用誤差范圍內則刀具完好,可繼續加工;若超出刀具標準值一定范圍,則測刀系統發出報警,提醒操作者刀具不滿足要求,需更換刀具,避免因刀具錯誤或破損發生工件質量問題。

圖6 測刀系統硬件

3.2 監控預警系統技術管理

(1)監控系統學習采樣 在學習采樣階段,工件首次加工時,若監控系統發現無當前監控號段學習數據,則通過采集首件加工過程中的功率數據,作為該監控號段的學習數據。

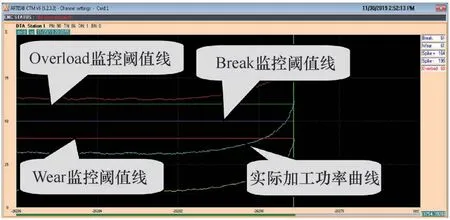

(2)監控系統加工監控預警 數控加工過程中,監控系統發現當前監控號段有學習數據時,通過采樣學習數據,設置相對應的監控閾值線(見圖7)。一般情況下,Wear(磨損)監控線設置較低的監控閾值,在學習數據的基礎上放大30%,允許加工過程中實時功率數據超過該閾值線持續2s,超過2s后實施報警停機;Break(破損)監控線在學習數據的基礎上放大50%,允許加工過程中實時功率數據超過該閾值線1s,超過1s后觸發報警停機功能;Overload(過載)報警線設置較高的監控閾值,在學習數據的基礎上放大一倍,加工過程中實時功率數據一旦超過該閾值線立刻報警停機。

圖7 監控閾值線

(3)監控系統報警處置 系統出現監控報警時,若刀具停止在工件上,需對加工過程進行分析,檢查刀具或工件的加工狀態,若刀具或工件出現故障,須通知相關人員進行現場檢查確認。

4 應用驗證

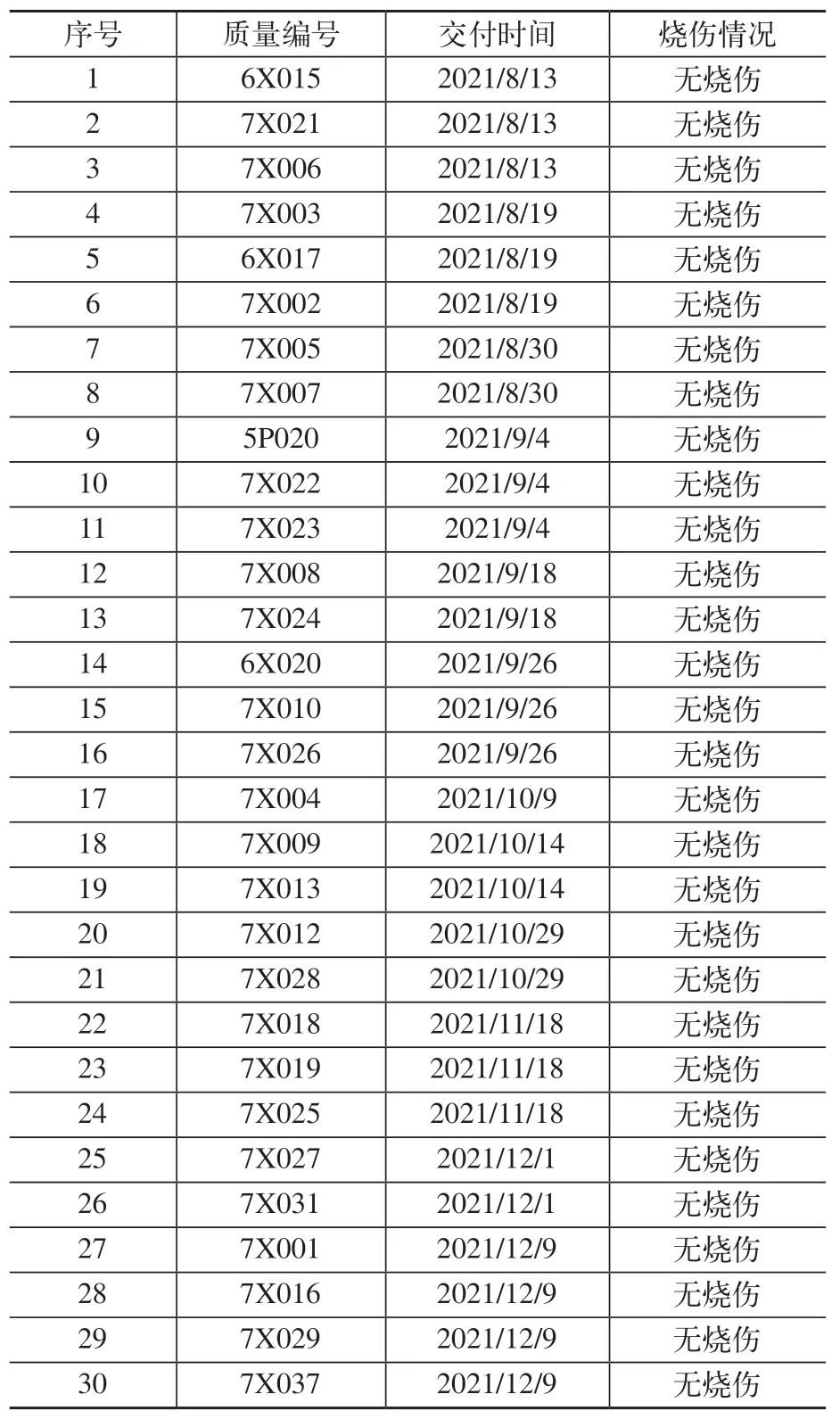

為驗證優化控制策略對超大型鈦合金框類工件腹板加工燒傷的效果,在某數控設備上以加工的30項超大型鈦合金框類工件作為對象開展了應用驗證,具體情況見表3。

表3 驗證情況

由表3統計的某超大型鈦合金框類工件采用優化策略后的腹板加工燒傷情況可以看出,實施本文提出的優化控制策略后,未發生由于腹板加工燒傷導致的工件故障。另外,設備誤報警次數由208次/年銳減至23次/年。由此可見,本文提出的超大型鈦合金框類工件腹板加工燒傷優化策略對腹板加工燒傷有顯著的改善效果。

5 結束語

結合超大型鈦合金框類工件腹板加工燒傷分析,得出結論如下。

1)超大型鈦合金框類工件腹板加工燒傷根本原因是刀具使用與加工過程監控失效。

2)設計安裝激光測刀硬件系統,建立刀具壽命庫,規范刀具使用管理,特別針對刀具底部無切削能力的容屑空間進行規范管理。

3)改進監控預警系統報警處置模塊,規范監控預警系統管理,通過監控加工過程中的功率變化,從技術上避免刀具破損等帶來的切削異常與工件質量問題,消除機床監控預警系統誤報警的情況,使監控過程更高效、穩定且可靠。

4)實施優化控制策略后,機床誤報警次數由208次/年減少為23次/年,且未發生腹板燒傷故障,由此可見本文提出的優化策略對腹板加工燒傷有顯著控制效果。

20221212