基于BIM技術的裝配式異型網殼鋁單板幕墻施工工藝

肖能強 劉 坤 余 浪 王鵬偉 賈曉葉

鋁板幕墻因具有穩定性好、抗腐蝕能力強、耐冷熱以及抗紫外線等多項優勢,在建筑工程中得到廣泛應用。裝配式雙曲異型鋁板幕墻是現階段建筑工程中頗具代表性的立面板材幕墻,具有多維幾何變化的特點,可滿足建筑造型方面的要求。

由于鋁板立面的特殊性,設計與加工難度均較高,現場拼裝、吊裝、加固等環節的作業細節多,質量控制難度大。為順利完成非常規異型項目的施工作業,可以考慮應用建筑信息模型(Building Information Modeling,BIM)技術構建模型,在三維模型的配合下直觀地完成設計和施工作業。

1 工程概況

某博物館項目新建場館的主要功能包括會展、會議以及宴會等,總建筑面積約為7.6 萬m2,其中,幕墻的施工面積約為3.0 萬m2,立面網殼鋁板面積約為1.5 萬m2。主龍骨、次龍骨分別采用規格尺寸為160 mm×80 mm×4 mm 以及80 mm×40 mm×4 mm 的熱鍍鋅鋼管,表面噴刷深灰色氟碳漆。配套的米白色鋁單板,厚度為3 mm,表面噴涂氟碳漆。單個鋁單板寬度為0.4 m,長度為1.2 ~1.5 m。網殼鋁單板應用范圍如圖1 所示。

圖1 網殼鋁單板應用范圍(來源:犀牛建模)

2 施工工藝特點分析

2.1 施工效率高,周期短

在裝配式施工思路下,根據異型鋁單板網殼的尺寸劃分為多個細分部分,提前在指定加工廠預制成型,經組裝后構成完整的單元式鋁板網殼,隨后吊裝到位。全過程中各道工序緊密銜接,中途間隔時間短,依托流程化的作業模式高效完成施工作業。

2.2 質量可控,精度高

型鋼龍骨骨架的可塑性較好,根據工程施工要求加工成特定形狀的鋼龍骨骨架,并配套異型臺模,構件加工精度較高,施工速度快。預組裝作業可在工廠或施工現場的地面完成,減少高空作業量,降低因高空作業引起的質量可控性差、安全隱患多等問題。鋁板面板的廠內加工采用流水線作業模式,加工人員規范操作設備,根據排版圖進行預加工,成型鋁板的外形完整、尺寸精準、色澤均勻,便于現場安裝,有利于長久使用[1]。

2.3 人文關懷,綜合效益突出

相比傳統施工方式,組合單元式鋁板網殼裝配施工技術涉及的工藝流程較少。例如,免去了腳手架搭設作業,員工的勞動強度低;減少高空作業風險,保障員工的人身安全。在裝配化的施工方式下,有助于打造高品質的工程項目,并因工程量減少而降低成本,社會效益和經濟效益均十分顯著。

2.4 占地面積小,便于其他環節施工

在采用組合單元式鋁板網殼裝配施工工藝后,無需搭設腳手架,能夠減少臨時場地的占用面積。由于該工序對施工空間的需求較低,可騰出充足的空間滿足其他環節的施工需求。在管理得當時,可實現多項工程活動同步推進,提高施工效率。

3 BIM 技術支持下的裝配式異型鋁單板網殼設計

3.1 單元的劃分

將整個幕墻表皮分為若干個單元板塊,利用蚱蜢(Grasshopper,GH)電池將單個單元板塊所需的構件生成加工圖,便于構件加工。將加工好的構件組裝成單元板塊,最終以單個成品單元板塊為單位,進行單元板塊的整體吊裝。采用裝配式施工的方法,按照半成品加工件、成品加工件及單元板塊吊裝的工序,合理組織流水施工,實現快速建造。

3.2 單元內部的劃分

網殼鋁板主要采用犀牛軟件+GH 進行參數化龍骨和鋁板建模,通過Tekla 軟件與鋼結構模型進行碰撞,找出干涉區域,及時進行調整。將各項信息完整標注到模型上,再依據加工圖進行下單,避免在廠內預制加工和現場安裝時出現差錯。在本工程中,主要考慮如下幾點。

(1)單塊異型鋁板通過使用GH 電池分長度、角度、寬度、拱高4 個維度進行歸類,優化鋁板面板。在保證精度的前提下,盡量統一尺寸,降低加工及安裝難度。

(2)在三維模型中標注空間信息,依托模型可視化的特點,及時呈現加工參數,保證加工的精準性以及檢查校核的高效性。

(3)為鋁板編號,并根據編號采取合適的裝配式定位和組裝方式。為了給加工和組裝裝配單元提供參考,利用Rhino的DotText 對象加以編排,提高可視化水平[2]。

3.3 數字化鋁板下單

網殼鋁板施工采取裝配式方法,包含單元板塊異型鋁單板6 720 塊,異型龍骨多邊形6 720 個,8 個轉角收口板塊。各鋁板均為帶造型的異型板,異型龍骨均為尺寸不一的多邊形加工件,加工期間需考慮的參數較多。現以8 個轉角收口之一的典型龍骨為例,進行如下分析。

(1)每塊異型鋁單板含有兩個多邊形加工件,每個多邊形加工件尺寸不一,形狀不同。經過三維建模設計后,確定的加工參數包含4 個角度和6 個邊長。

(2)編制加工信息表,用于呈現編號、加工圖號和參數。以三維模型的透視圖為參考,根據精細化和全面性的理念繪制異型板加工圖。

4 BIM 技術支持下的裝配式異型鋁單板網殼施工要點

4.1 吊裝方案的提出與比選

傳統網殼吊裝的基本思路是準備質量達標的龍骨和鋁板,借助機械設備吊至網殼位置,再根據圖紙要求進行拼裝。其特點在于拼裝活動發生在高空環境中,分段吊裝方式會占用較多的吊裝設備,現場施工的質量控制難度較高,易引起安全事故或質量問題。整體吊裝的思路是在施工現場規劃臨時拼裝場,將原本的高空吊裝作業內容轉移至此處完成,拼裝成整體后再吊裝到位。在本項目一標段的施工中,先根據圖紙要求在拼裝場地將幕墻網殼拼裝成型,再進行整體吊裝,全程耗費的時間較短,一次吊裝約為1 h,可減輕員工的勞動強度,提高施工效率。同時,鋁板拼縫、收口平整度等均可得到保障。從安全、質量、效率多個方面分析后可知,整體吊裝的方法更具可行性,可將其用于幕墻網殼吊裝中。

4.2 裝配式異型網殼鋁單板幕墻的施工流程

(1)犀牛+GH 建模。采用犀牛軟件+GH 進行參數化龍骨和鋁板建模,其主要步驟為主體鋼結構→幕墻主龍骨→幕墻次龍骨→幕墻鋁板。

(2)各專業合模,調整干涉區域。通過Tekla 軟件與鋼結構模型進行碰撞,找出干涉區域,及時進行調整。

(3)單元板塊劃分,生成構件加工圖。將整個幕墻表皮劃分為若干個單元板塊,利用GH 電池將單個單元板塊所需的構件生成加工圖,并將每一個單元板塊及半成品構件進行編號,以便于分類組裝。

(4)優化龍骨及鋁板規格。在保證效果的前提下,將大量的雙曲鋁板優化為單曲鋁板,再將單曲鋁板優化為平板鋁板和圓弧鋁板,并應用GH 電池批量展開鋁板加工圖,方便鋁板廠精準加工[3]。

(5)施工現場組裝單元板塊。通過犀牛模型生成的計算機輔助設計(Computer Aided Design,CAD)構件加工圖,在加工車間利用激光切光技術將鋼矩管加工成半成品;現場將半成品焊接成多邊形加工件;將多邊形加工件與主龍骨進行焊接,組成主龍骨半成品加工件;主龍骨半成品加工件通過操作平臺的調節螺栓裝置根據圖紙高度進行調整。滿足精度要求后,進行次龍骨的焊接,完成單元板塊龍骨的制作。最后,將單元板塊所需的鋁板與龍骨進行連接,完成單個單元板塊的組裝。

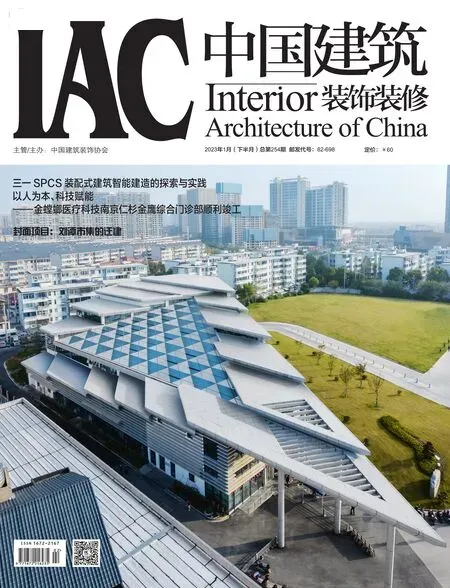

(6)間隔單元板塊整體吊裝。按照四邊形加工件、主龍骨半成品加工件、單元板塊龍骨加工件、單元板塊成品加工件、單個板塊間隔整體吊裝的工序,組織流水施工,以實現快速建造。完成效果如圖2 所示。

圖2 完成效果(來源:作者自攝)

(7)安裝間隔板塊及收口。單元板塊間隔整體吊裝完成后,利用高空車安裝間隔龍骨、鋁板以及收邊收口等。

5 裝配式異型鋁單板網殼施工注意事項

5.1 吊裝與焊接的細節控制

首先,通過應用吊裝帶將鋁單板主次龍骨連接區域掛在塔吊吊鉤上,現場吊裝作業人員調整好吊裝單元板塊的形態,使其保持平整、穩定。

其次,向上提升吊鉤,升高至1 m位置時用纜風繩固定吊裝單元,確保吊裝期間無異常晃動。再次,底部作業人員撤離現場,吊鉤有序向上提升。

最后,緩慢啟動,有條不紊地將吊裝單元運送到位。在此期間通過人工微調,確認吊裝到位后通過預焊接進行固定,使吊裝單元保持穩定。

第1 塊吊裝單元提升到位后,在現場作業人員的配合下將吊裝單元轉移至指定安裝位置,采取點焊措施。若水平度、標高等指標的檢測結果與設計要求保持一致,則安排滿焊。隨后,依次進行第2塊及后續各塊的吊裝作業,相鄰鋁單元板塊的連接部位需平整、嚴密,板縫寬度不超過±1 mm。若滿足質量要求,則做滿焊固定處理。焊接由具有資質的人員負責,確保焊縫飽滿、密實,并且在滿焊部位涂抹兩道防銹漆。另外,在鋁單板接頭部位填充密封膠,使其具有更好的嚴密性[4]。

5.2 打膠與清洗

本幕墻系統為開放式系統,無需進行打膠處理。清洗時先用浸泡過中性溶劑的濕紗布擦去污物等,然后再用干紗布擦干凈。清掃灰漿、膠帶殘留物時,可使用竹鏟、合成樹脂鏟等仔細刮除。清掃工具禁止使用金屬物品,更不能使用粘有砂子、金屬屑的工具,同時禁止使用酸性或堿性洗劑[5]。

6 施工效果評價

在本次網殼鋁板的安裝中采用BIM技術,圍繞鋁板和龍骨進行深化設計,制訂的施工方案具有可行性。鋁板面材的面積超過10 000 m2時,采取先地面組裝成型再整體吊裝的方法,施工的安全和質量均得到保障,員工勞動強度有所降低,施工效率得以提高。

7 結語

鋁單板網殼在建筑外立面或屋面裝飾中取得廣泛應用,經過本文有關于工程實例的分析,提出BIM 技術支持下的裝配式異型鋁單板網殼施工要點。實踐表明,該施工工藝施工效果良好,安全、質量和效率等多方面均符合預期,在工程應用中具有可行性。