一種適用于水泥土雙向攪拌樁的監控系統

陳垚

(河北盛申路橋工程有限公司,河北 保定 071000)

一、水泥土雙向攪拌樁施工原理

水泥土攪拌樁是將水泥作為摻加劑通過其水化反應后的加固作用,實現待加固土體的硬化成型,經由攪拌樁機械的強制攪拌作用,使作為固化劑的水泥與土體充分混合反應,最終形成具有一定強度、剛度與穩定性的水泥土結合體[1,3]。在實踐中,傳統的水泥土攪拌樁經常因為攪拌不充分、水泥粉上冒外溢等各種不可控因素而發生質量事故,達不到預期的加固效果,因此,通過改進后的水泥土雙向攪拌樁應運而生。具體而言,水泥土雙向攪拌樁的原理是通過設置兩套同心的內外鉆桿,由雙軸實現協同運動,并通過相應的動力系統共同帶動嵌套在同心鉆桿上的攪拌葉片進行轉動,內外鉆桿上的攪拌葉片在鉆進攪拌過程為反向轉動,從而能夠使土體與水泥實現更充分的復攪作用,并通過反向運動進一步阻礙水泥粉向上翻冒的趨勢[4-6]。與傳統水泥土攪拌樁相比,能夠有效解決冒漿問題,大幅度提高地基加固效果[7],具體原理如圖1所示。目前,水泥土雙向攪拌樁憑借其良好的混合攪拌作用、較為合理的施工費用、較好的施工工效,以及符合要求的加固效果等應用特點[8,9],得到了越來越廣泛的應用,并逐漸成為當前軟土地基加固處理的有效手段之一。

二、工程概況

某高速公路建設施工項目案例所處區域涉及不良地段,相應施工區域大多位于地勢較為平坦的平原和丘陵中間地帶,其間分布有較大面積的軟土地區和松軟土地層,案例施工區段土層可見大范圍的粉質黏土與淤泥質粉質黏土,經土體物理力學參數試驗和分析,認為其具有孔隙比高、壓縮性好等不良特性,需要在施工前對其進行加固處理。此次高速公路范圍的設計地基共分3層,不同層的土質參數如表1所示。

表1 不同路基土層軟土物理參數

根據工程現場的地質調查結果,決定采用水泥攪拌樁對軟土地基進行加固處理,攪拌樁均采用雙向水泥攪拌工藝。水泥土雙向攪拌樁的布樁為正三角形,樁間距1.5m,樁徑500mm,水泥固化劑采用42.5號普通硅酸鹽水泥,設計水泥用量為65kg/m,樁長17m。

三、新型質量監控系統的提出及其優勢

在該案例高速公路工程項目的軟土地基加固應用過程中,由于雙向水泥攪拌樁屬于隱蔽工程,存在較多的不可預見因素及人為因素,由此不可避免地發生了不少工程質量問題,造成在實際應用中對水泥土雙向攪拌樁的適用性和可靠性產生疑慮,同時,為保證背景案例中軟土地基的加固效果,必需采取進一步的有效措施解決軟土地基加固效果達不到預期的問題,究其原因是原有施工工藝存在較多的不可見和不可控因素,實際操作中大多依賴于人工技術水平,信息化和智能化程度較低。

為此,有必要對常規的雙向水泥攪拌樁成樁機械進行改進優化,通過研發應用新型監控系統,可有效實現可視化、自動化與智能化,消除樁體在地下施工時由于不可見因素而引發的各種質量隱患,促進綜合施工質量的提升。

(一)可視化操作

在實際應用中,樁機通過安裝CLJPZ深層攪拌(漿噴)樁監控記錄儀,施工過程中下鉆深度、噴漿量、下鉆速度等技術參數一目了然,使樁機操作更規范、更標準,實現可視化操作,告別以往全憑“靠感覺”施工的現象。該新型監控系統的可視化操作頁面如圖2所示。

圖2 可視化操作頁面

(二)時效性突出

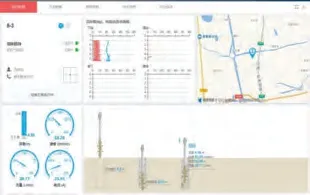

施工過程中,采用基于物聯網技術的雙向水泥攪拌樁施工與質量分析系統,該系統可實時記錄現場水泥攪拌樁施工數據,包括施工樁長、成樁起止時間、累計灰量、累計漿量、平均灰量、下鉆速度、提鉆速度、施工電流等參數,并將采集的數據通過無線網絡上傳至服務器。通過事先在系統中輸入各級預警報警值,超過相應指標,及時向相應管理人員發送預警信息,出現問題能做到及時處理閉合。同時,施工管理人員和監理人員可以通過PC端和手機實時查看現場施工情況,做到全過程、全時段、多數據的真實、實時、有效監控,實時了解施工過程中的工藝參數的變化情況,以最快的速度采取相關措施進行調整,保證雙向水泥攪拌樁的施工質量。該新型監控系統的實時監控畫面如圖3所示。

圖3 實時監控畫面

(三)經濟性明顯

該新型監控系統可以使分散的管理集成化,減少施工單位、監理單位旁站人員數量的投入,節省部分人工成本支出。對出現質量問題能夠做到“及時發現、及時處理”,以事前、事中控制為主,減少因事后檢測不合格,造成返工處理資源浪費的現象。

(四)記錄自動化

傳統施工記錄通過小票機進行打印,存在不易保存,弄虛作假的現象,而通過該新型監控系統的應用,可以隨時從電腦上直接導出數據,確保了數據的準確性、真實性和可溯源性。

四、常見質量問題的解決途徑

(一)短樁

該項目通過引進監控系統,樁機操作人員在監控記錄儀可以實時看到進尺深度,確保能夠保證設計樁長要求。

當實際施工樁長小于設計樁長,會發生二級預警,實際施工樁長小于設計樁長0.2m時,會發生一級預警。其中二級預警短信通知到項目部和監理辦,一級預警短信通知到監理辦、項目辦和質安中心。必須經過重新施工后,處理人上傳相關憑證,經閉合人檢查通過,才能閉合完成,否則無法進行驗收工作。因此,短樁現象已被消除。

(二)成樁強度低

成樁強度低的主要原因是水泥用量不足。該項目設計水泥用量55kg/m,平均灰量小于52.25kg時,會發生二級預警,而當平均灰量小于50kg時,會發生一級預警,對于該新型監控系統而言,必須進行返工后及時處理,才能使預警信息實現閉合。這樣可以有效避免最終成樁后出現樁體強度不滿足設計和規范要求的不利情況。

(三)成樁均勻性差

成樁均勻性差的主要原因為噴漿不均勻所造成,每個樁機施工前進行試樁,得到噴漿量與下鉆速度相匹配的噴漿壓力。正常施工時,噴漿壓力不做調整。施工過程中監控記錄儀中可顯示具體的下鉆、提鉆速度,可以做到實時控制。平均下鉆速度大于0.85m/min,平均提鉆速率大于1m/min時,也會發生預警信息短信并通知管理人員,通過現場督促,合理調整下鉆、提鉆速度,從而保證成樁的均勻性。

五、監控系統應用成效與樁體質量控制

(一)水泥土雙向攪拌樁的成樁質量檢測

在所述案例高速公路工程項目的軟土地基加固中,所成型的雙向攪拌樁成樁28d后,都按要求進行了標準貫入試驗和現場取芯檢測。根據設計文件的相關要求,對于樁身無側限抗壓強度,其28d齡期的數值應不低于0.7MPa,而養護90d齡期后的數值不低于1.2MPa。在檢測實踐中,施工單位自檢頻率為2‰,且每個被檢段落不少于2根,強檢頻率為5‰,且每個被檢段落不少于3根。

圖4 現場芯樣照片

圖5 攪拌樁質量檢測報告

經委托檢測情況來看,芯樣均完整、樁長滿足設計要求,質量綜合評定優良率100%。可見,監控系統在水泥攪拌樁中的應用,能夠解決諸多質量問題,同時操作方面,數據真實可靠,能夠大幅提升攪拌樁的施工質量。

(二)質量控制存在的不足與改進方向

與常規的水泥土攪拌樁相比,水泥土雙向攪拌樁具有以下優點:一是內外鉆桿上的攪拌葉片實現了正、反向同時攪拌,能有效保證水泥與土體的充分混合,并阻斷水泥粉上升通道。成型樁身的勻質性更好,水泥與土體充分嵌補反應,黏結效果佳,整體性強。二是雙向攪拌樁的操作過程簡單,機械經改進后作用原理清晰,自動化程度提升,避免人工復攪施工質量不穩定的弊端。三是攪拌葉片正反向轉動,對環境的作用力相互抵消,對周邊環境的擾動小。四是施工的樁長增長,且因減少復攪次數,單根樁成樁時間縮短。五是水泥土雙向攪拌樁樁體強度得到有效保證,促使樁間距得以擴大,相應的軟土地基加固處理工程量減少,降低工程實施費用。

然而,在具體施工實踐中,相比以往的普通水泥土攪拌樁形式,雙向攪拌樁盡管具備著眾多優異的應用特性,如降低水泥冒粉概率、更有利于保證樁身成型均勻性等,但在具體地層的適應性方面仍存在明顯劣勢,比如當樁身標高位于地下水位上方區域,該范圍內的水泥土尚不能夠得到充分的化學反應,由此導致水泥土互相嵌補不密實,較多的顆粒狀游離于樁體內部,造成一定程度的樁身質量缺陷。尤其是對于距離地面較近的1.5m區間的樁體,樁身質量得不到保障,相應的標貫試驗不達標,難以獲得預期的樁身質量評價等級。

因此,就上述不足而言,水泥土雙向攪拌樁鉆機盡管減少了攪拌樁成型的時間,以及簡化了軟基處理難度,但仍有進一步的改進空間。在未來,主要的研究和發展方向提出如下:

根據攪拌樁干法施工與濕法施工的特點,揚長補短,實現干濕法一體的器械研發。鑒于雙向攪拌樁鉆機對地下水之上部位成型質量的不足,未來若能實現上部濕法工藝開展施工,則更有利于樁身整體質量的提升。

在水泥土雙向攪拌樁鉆機操作實踐過程中,目前的送粉環節和鉆進環節分別由不同操作人員進行,實際控制中存在時間節點的不同,受人員水平影響程度大,因此未來應當考慮計算機進行同步操作,以信息化手段開展噴粉和鉆進施工。

六、結語

水泥土雙向攪拌樁施工具有隱蔽性,在以往的實施過程中依賴于人為的控制與操作。其在質量管控和信息化施工水平等方面相對來講比較落后。在該項目水泥土雙向攪拌樁施工過程中,通過監控系統的應用,使整個施工過程更加清晰透明,通過畫面、數據形式更直觀地展現出來;對施工過程中潛在質量隱患和突發情況能夠采取更及時、有效的處理措施,使水泥土雙向攪拌樁施工質量得到很大幅度提升。通過監控系統在水泥土雙向攪拌樁施工質量管控中的應用,充分推行“智慧工地”建設,提升項目管理信息化水平,全力實現本項目示范工程的建設目標。