大型儲纜筐結構設計及圓周應力分析方法研究

楊轉,楊盛,郭飛,孫首陽,張西偉

(深圳海油工程水下技術有限公司,廣東深圳 518000)

0 引言

隨著海洋油氣的發展,柔性管纜(如電纜、靜態軟管、動態柔性立管、臍帶纜等)鋪設項目日益增多[1-2]。常見的柔性管纜儲存裝置有滾筒(Reel)和儲纜筐(Carousel)[3-4]。滾筒分為立式滾筒和臥式滾筒,其優點是占地面積小、可整體吊裝、便于裝船和轉運;缺點是裝載量較小,根據柔性管纜尺寸不同,其儲存長度一般在幾公里以內,如果管纜過長,就需要多個滾筒、多次航運,容易延長施工周期,增大施工成本。水平儲纜筐分為固定式和旋轉式,具有裝載量大、結構強度高、節省甲板空間等特點,能夠很好地彌補滾筒的不足。在海洋工程領域,深水臍帶纜及海底電纜等柔性管纜一般使用長度較大,為了節省船天,通常會一次性帶走所有海纜進行海上安裝。因此,應優先采用水平儲纜筐進行管纜的儲存和運輸。

目前,我國海上油氣開發正處于起步并快速發展的時期,開發的重點也不斷向深水邁進,深水柔性管纜鋪設技術正處于研究階段,大型纜筐將會是未來儲存柔性管纜的重要裝備。根據文獻調研,國外船舶及其裝備的纜筐主要有EMAS AMC公司Lewek Connector船、Subsea 7公司Seven Arctic船、Technip公司Deep Constructor船、Fugro公司Southern Ocean船等。1982—2000年,國外設計建造的纜筐最大裝載量為3600 t;2001年至今,建造的纜筐最大裝載量高達9000 t,為Lewek Connector船,甲板上下各有一個,裝載能力最強。公司自有船舶配備內嵌式儲纜筐的垂直鋪設工程船僅有一艘,即海洋石油286,其艙內自帶內徑為6 m、外徑為20.4 m、有效儲存高度為3.5 m的大型纜筐,裝載管纜最大可達2500 t。由于我國現有鋪管船資源匱乏,而租用國外鋪管船價格較高,船舶改造復雜且成本高,容易延長施工周期[5]。因此,針對項目需求,在普通船舶上加裝臨時儲纜筐至關重要。2017年,方霖等[6]對在多功能船上新增管纜卷盤的可行性進行了評估,通過對新增卷盤尺寸、管纜裝載量、甲板布置及管纜鋪設路由等方面的研究表明,新增卷盤安全可靠,可較大增加船舶裝載能力,但該文獻沒有涉及纜筐本體的結構設計。

本文針對儲纜筐的結構進行了設計研究,基于理論分析及SACS軟件,計算分析了儲纜筐的結構強度,形成了一套基于等效密度和積分的大型儲纜筐結構設計方法,從而為同類型的纜筐結構設計提供參考。

1 結構設計

1.1 管纜布置

纜筐可以儲存各種形式柔性管纜,管纜采用插空法進行布置。

1.2 幾何結構

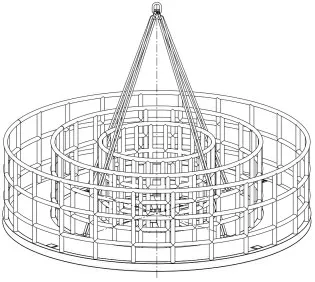

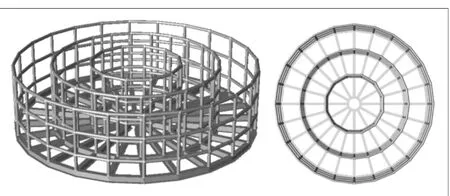

大型固定式纜筐通常采用分塊預制,將其分別吊裝至目標船舶后在甲板上進行組裝焊接,但這種方式存在以下缺點:1)存在高空作業,需要在甲板上搭設臨時腳手架;2)現場焊接工作量大,組裝時對水平度要求較高;3)動復員時間長,卸船時也需要分塊吊裝下船;4)不便于存儲,重復利用率低。針對以上缺點,設計了可整體吊裝的大型固定式纜筐,纜筐外徑為16 m,內徑為6 m,高為4.4 m,質量為75 t,最大裝載量為1690 t,如圖1所示。

圖1 纜筐結構形式

為適用多種船舶甲板,設計輻射形底座,便于與甲板焊接固定,其位置可以根據甲板結構形式不同進行調整;采用埋入式吊耳,并在底座上鋪板以保護海纜;內部設置有直徑為12 m的隔艙,能夠存儲不同規格的海纜,避免臨時調整施工順序時某一規格的海纜壓在纜筐下方無法安裝。

另外,可整體吊裝的大型固定式纜筐動復員時能夠實現快速切割,縮短裝船時間,同時可以提高重復利用率,節省建造成本。

1.3 設計要求

纜筐的主要性能參數有內徑、外徑、有效高度和最大裝載量。其中:1)纜筐內徑主要受柔性管纜在儲存及工作狀態下最小彎曲半徑限制,設計時應選取一定的動態放大系數。2)纜筐外徑及有效高度則主要受甲板的有效使用空間限制,纜筐直徑不宜過大,因為較大直徑的纜筐雖然能夠降低有效高度,但也會增大占地面積、浪費船舶甲板空間,增大成本;纜筐直徑也不宜過小,否則裝載高度較高,護欄容易發生結構屈服。3)纜筐最大裝載量受纜筐自身內徑、外徑、有效高度、船舶穩性、結構強度等多種因素限制,當一個纜筐的最大裝載量不能滿足作業要求時,可通過提高纜筐自身最大裝載量或額外增加纜筐/滾筒,以提高柔性管纜總裝載量。

船舶航行時,纜筐內外護欄能否承受多層管纜的擠壓是評估纜筐的結構設計是否合理的重要依據,根據《ANSI/AISC 360-16》標準[7]、《API RP 2A-WSD》標準[8]進行強度校核。在保證纜筐結構強度和功能的基礎上,要盡量使整體結構輕量化,避免對鋪管船的運動、鋪設系統及船舶甲板產生過大的影響。

2 圓周分布荷載受力分析方法

纜筐內外護欄反作用力分為靜態力和動態力,即管纜自重對內外護欄的擠壓為靜態力,船舶運動對護欄產生的作用力為動態力。

2.1 靜態力分析

目前,結構設計有限元分析軟件中無法模擬管纜對內外護欄的作用力,設計時需要分析管纜與內外護欄每一個接觸點的受力情況,通過數學迭代的方式得到相應位置的載荷,然后在每一個接觸點處施加載荷,如圖2所示。若盤纜高度較高,接觸點高達上百個,僅施加荷載就需耗費大量的時間,而且在進行結構優化設計時需要重新施加載荷,工作效率極低。對于工程項目前期不確定安裝海纜的長度時,需快速計算儲纜筐的結構強度,評估安裝方案的可行性,這種分析圓周分布荷載的方式顯然不切實際。

圖2 管纜與內外護欄接觸點示意圖

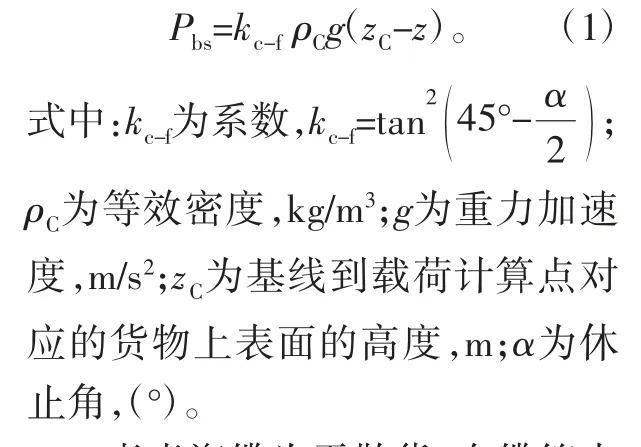

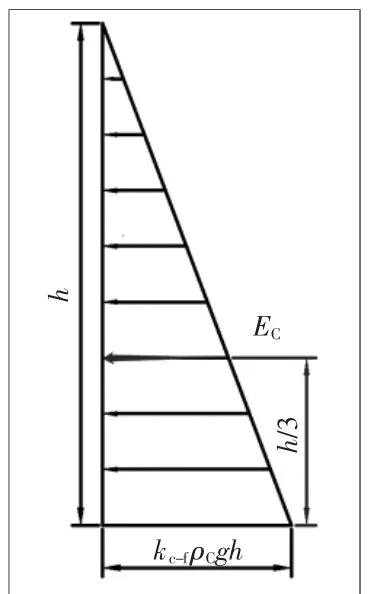

對于非進水貨艙垂直槽型橫艙壁上的壓力和力,中國船級社(CCS)在《鋼制海船入級規范 第9篇 散貨船和油船結構》(CSR)第3.1.6節規定[9],垂直槽型橫艙壁上位于基線以上z的點,由橫艙壁完整一側(該橫艙壁的另一側貨艙進水)未進水的貨艙的干散貨產生的靜壓力Pbs(kPa),取值按式(1)計算,但不小于0。

考慮海纜為干散貨,在纜筐內緊密排列,同理,可采用上述CCS提出的基于等效密度的靜態力分析方法,如圖3所示。

圖3 基于等效密度的靜態力分析

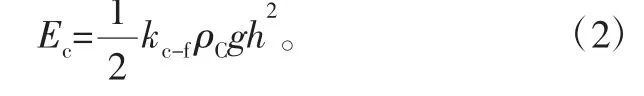

由式(1)可知,靜壓力與深度呈三角形分布,對于盤纜高度為h的纜筐,作用在單根護欄上的靜壓力合力Ec為

合力Ec的方向背向圓心,作用點在距護欄底部h/3高度處。

2.2 動態力分析

動態力主要考慮船舶運動產生的慣性力和摩擦力。假設船舶橫縱搖時只有一半的內外護欄承受動態力,即向左舷橫搖時,動態力由左側外護欄和右側內護欄承受,當向右舷橫搖時,動態力由右側外護欄和左側內護欄承受;當向船頭縱搖時,動態力由船頭側外護欄和船尾側內護欄承受,當向船尾縱搖時,動態力由船尾側外護欄和船頭側內護欄承受。

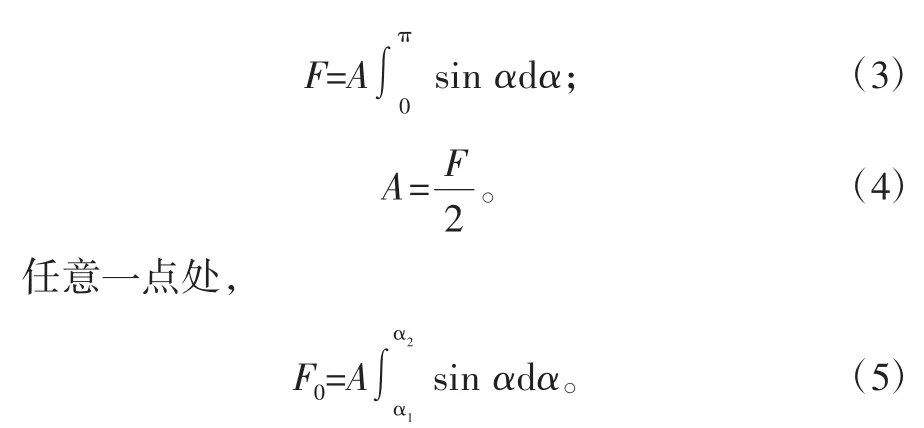

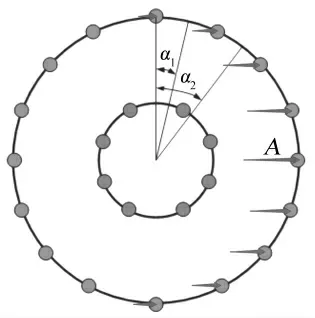

由于纜筐內外護欄為圓周弧面,考慮動態力呈正弦函數分布,隨著護欄角度的變化,其受力也不同,可通過積分方式獲得。以向左舷橫搖時外護欄所受水平力為例,設π/2的幅值為A,則,

同理,可得船舶運動時內護欄所受水平力情況。

3 有限元分析

3.1 SACS模型

纜筐外徑為16 m,內徑為6 m,高為4.4 m,質量為75 t,最大裝載量為1690 t,內部設置直徑為12 m的隔艙,以滿足不同規格海纜安裝要求。纜筐內外護欄鋼管規格為φ168 mm×10 mm,底座H型鋼規格為H440×300×11×18,其SACS模型如圖5所示。

圖4 水平載荷

圖5 SACS幾何模型

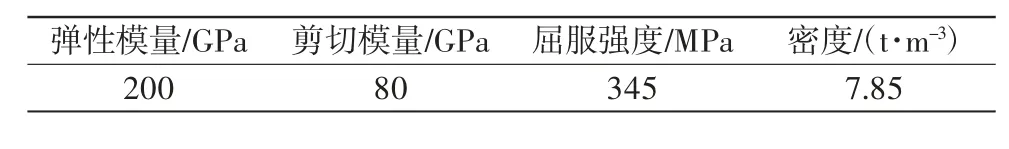

纜筐材質均選擇Q345鋼,材料屬性如表1所示。

表1 纜筐材料屬性

3.2 工況分析

3.2.1 裝船工況

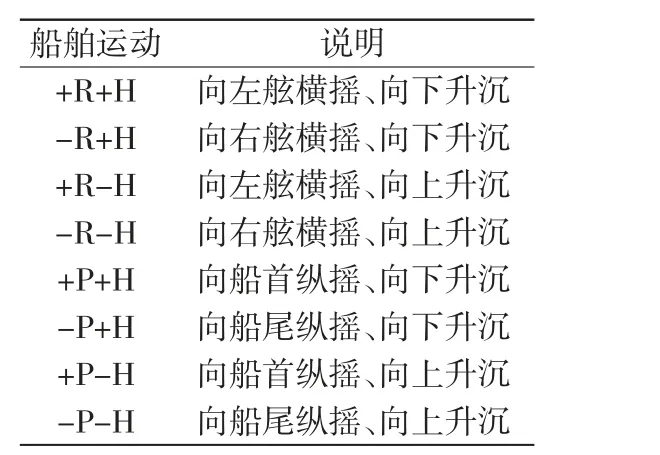

船舶加速度是水下結構物運輸時強度校核的重要依據。當遇到惡劣海況時,船舶會在6個自由度上發生不規則運動,從而引起裝載在船上的貨物產生橫向、縱向和垂向3個方向的加速度,這些不同方向加速度的影響可能會導致貨物產生位移、發生傾覆或損傷等[10]。根據《DNVGL-ST-N001》標準[11],取 風 速 為38 m/s。將纜筐和管纜自重、船舶運動及風速基礎工況組合,共8組組合工況(如表2),進而進行強度校核。

表2 船舶運動工況

3.2.3 吊裝工況

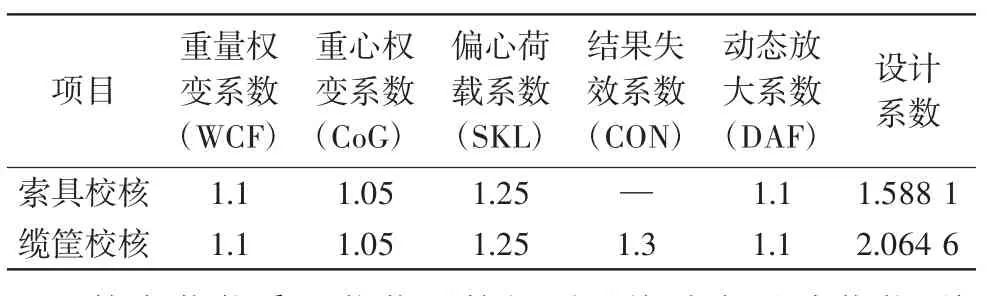

設計工況根據DNVGL-ST-N001[11]中取載荷系數,如表3所示。

表3 吊裝系數

靜態荷載乘以載荷系數得到最終動態設計荷載,將受力情況通過API-RP-2A[8]推薦算法進行校核。

3.3 結果分析

在SACS中施加荷載時,相較于常規圓周分布荷載受力分析方法,采用等效密度和積分的方式靈活性強、快速高效,能夠提高結構優化效率。

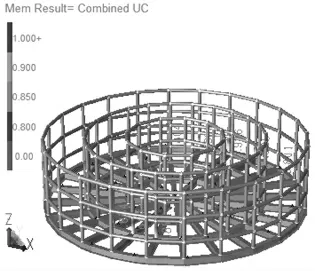

UC值是結構強度判斷標準,圖6為纜筐優化設計后SACS軟件計算的最大UC值,對8種組合工況進行強度校核。

圖6 纜筐結構設計

根據計算結果,在護欄底部存在集中應力,這是因為隨著儲纜深度的增加,護欄底部所受的荷載逐漸增大。纜筐最大UC值為0.94,即設計應力小于護欄材料許用應力,滿足規范設計要求。

由圖7可知,在吊裝工況下,4個吊耳處會產生集中應力,結構最大UC值為0.65,滿足規范要求。此外,吊耳處需設置加強板,以增強吊點強度。

鋼絲繩最大受力為318 kN,通過配置索具,能夠實現纜筐整體吊裝,有效地減少現場焊接工作量,縮短動復員時間。

4 結語

基于等效密度和積分的圓周分布荷載受力分析方法能夠快速校核纜筐的結構強度,適用于設計周期短、變化快的海纜鋪設項目。輻射形底座能夠適應不同船舶甲板焊接固定,可整體預制,整體吊裝,一吊就位至目標船舶指定位置,能夠有效地減少現場焊接工作量,節省動復員時間。同時,可重復利用,節省建造成本。此外,該設計方法能夠為我國同類型的纜筐結構設計提供參考,對于深遠海油氣開發及深遠海漂浮式風電長距離海纜的儲存和安裝具有重要的應用價值。