基于MSC.Fatigue的鏈條疲勞壽命分析與優(yōu)化

付振明,李存志,謝愛軍,王桂斌

(1.青島征和工業(yè)股份有限公司,山東 青島 266700;2.中國(guó)機(jī)械工程學(xué)會(huì)機(jī)械傳動(dòng)分會(huì) 鏈傳動(dòng)專業(yè)委員會(huì),長(zhǎng)春 130022)

0 引言

疲勞壽命作為鏈系統(tǒng)性能的重要質(zhì)量指標(biāo),一直以來都是行業(yè)內(nèi)各制造企業(yè)所關(guān)注的重點(diǎn),國(guó)際標(biāo)準(zhǔn)ISO 606:2015標(biāo)準(zhǔn)中也明確規(guī)定了鏈條必須達(dá)到的最小動(dòng)載強(qiáng)度要求。目前,僅A系列標(biāo)準(zhǔn)滾子鏈有鏈條疲勞壽命的近似計(jì)算方法,其余系列鏈條仍然沒有明確的參考設(shè)計(jì)方案可循。通常是按照國(guó)際標(biāo)準(zhǔn)ISO 15654:2015進(jìn)行疲勞壽命的試驗(yàn)驗(yàn)證[1],此方式并未對(duì)前期的設(shè)計(jì)階段起到直接指導(dǎo)作用,反而導(dǎo)致了設(shè)計(jì)安全系數(shù)預(yù)留過剩的問題。本文以ABAQUS有限元分析結(jié)果、Miner線性累積損傷理論為基礎(chǔ),利用MSC.Fatigue的全壽命(S-N)分析方法,在設(shè)計(jì)階段就可以快速得到產(chǎn)品的疲勞壽命分布情況,避免設(shè)計(jì)缺陷的產(chǎn)生,大大提高了鏈系統(tǒng)產(chǎn)品的開發(fā)效率,同時(shí)為設(shè)計(jì)過程中的產(chǎn)品優(yōu)化奠定了基礎(chǔ)[2]。

1 研究技術(shù)路線

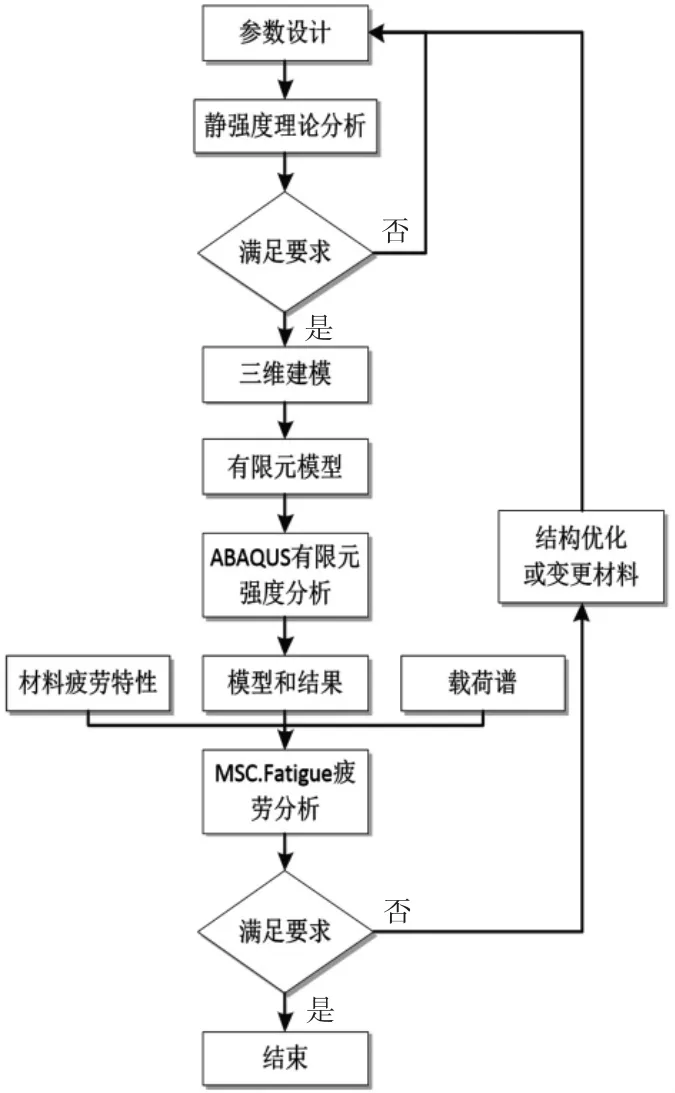

本文以鏈傳動(dòng)行業(yè)所遵循的設(shè)計(jì)標(biāo)準(zhǔn)為依據(jù),進(jìn)行某型號(hào)鏈條零件尺寸參數(shù)設(shè)計(jì),在滿足靜強(qiáng)度理論分析的基礎(chǔ)上,建立三維模型和有限元模型。采用與實(shí)際疲勞試驗(yàn)相一致的方法,選取產(chǎn)品疲勞性能設(shè)計(jì)要求的載荷水平分別進(jìn)行ABAQUS有限元應(yīng)力分析。ABAQUS有限元應(yīng)力結(jié)果、材料疲勞特性與載荷譜作為輸入進(jìn)行MSC.Fatigue的全壽命(S-N)分析,確定鏈條的最小疲勞壽命及其分布,驗(yàn)證鏈條是否滿足疲勞壽命的設(shè)計(jì)要求,具體研究技術(shù)路線如圖1所示。

圖1 研究技術(shù)路線

2 鏈條零件參數(shù)設(shè)計(jì)與靜強(qiáng)度理論分析

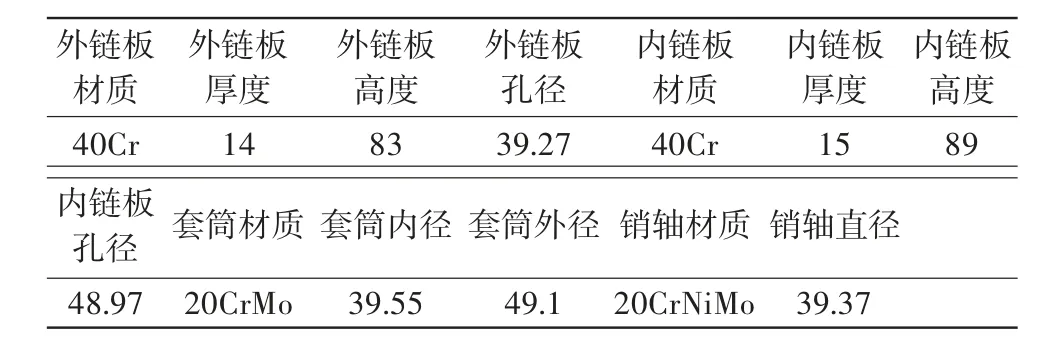

以64B(4 in) 鏈條為分析對(duì)象,依據(jù)國(guó)際標(biāo)準(zhǔn)ISO 606:2015 進(jìn)行各零件尺寸、材質(zhì)等關(guān)鍵參數(shù)的設(shè)計(jì),如表1所示。

表1 零件參數(shù)表 mm

鏈板拉伸強(qiáng)度校驗(yàn)公式[3]為

式中:Fumin為鏈條最小抗拉強(qiáng)度,取1120 kN;t為鏈板厚度;h為鏈板高度;d為鏈板孔徑;σb為材料抗拉強(qiáng)度,取1080 MPa;d2為銷軸直徑;τ為材料抗剪強(qiáng)度,取784 MPa。

由式(1)、式(2)可得,內(nèi)外鏈板的拉伸強(qiáng)度σ內(nèi)、σ外分別為1025.9、1006.2 MPa,均小于許用抗拉強(qiáng)度要求。銷軸的剪切強(qiáng)度τ為506.3 MPa,也小于許用抗剪強(qiáng)度要求。

通過理論校驗(yàn)可以看出鏈板抗拉強(qiáng)度、銷軸抗剪強(qiáng)度均滿足許用強(qiáng)度要求,尺寸、材質(zhì)等參數(shù)設(shè)計(jì)可行,后續(xù)的疲勞樣件模型則在上述參數(shù)的基礎(chǔ)上建立。

3 ABAQUS有限元分析

3.1 有限元模型建立

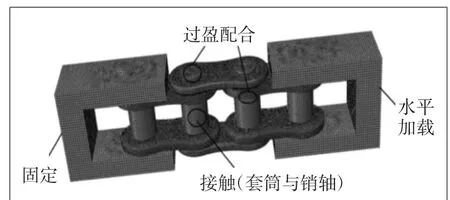

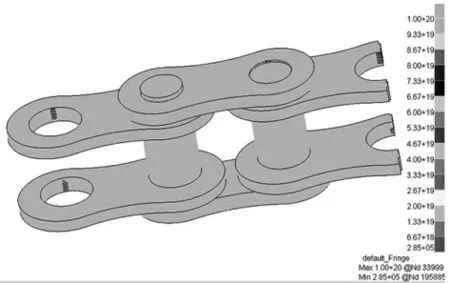

為提高模型的分析效率,對(duì)整個(gè)疲勞分析模型進(jìn)行簡(jiǎn)化,模型僅包含3個(gè)鏈節(jié)和兩端夾具。由于滾子零件不會(huì)對(duì)鏈條的疲勞壽命產(chǎn)生影響,也將其省略。在ABAQUS中使用C3D8R網(wǎng)格類型的六面體網(wǎng)格對(duì)模型中各零件進(jìn)行劃分,如圖2所示。

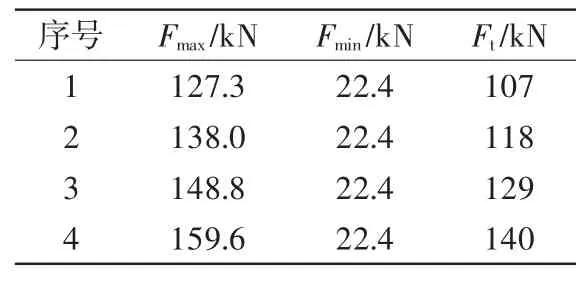

模型的邊界條件如圖2 所示,分析工況按照國(guó)際標(biāo)準(zhǔn)ISO 15654:2015進(jìn)行。由于考慮到疲勞設(shè)計(jì)的安全系數(shù),一般載荷水平以通過標(biāo)準(zhǔn)之上的3級(jí)載荷水平且循環(huán)次數(shù)達(dá)到3×106作為鏈條疲勞強(qiáng)度是否滿足要求的判定標(biāo)準(zhǔn)。模型一端固定,另一端按照特定載荷進(jìn)行水平軸向加載。所加載載荷選取載荷水平中對(duì)應(yīng)的最大載荷Fmax作為有限元的分析工況,按照步長(zhǎng)累加的升降法原則[4-5]持續(xù)分析4個(gè)載荷水平下的應(yīng)力結(jié)果,以便得出循環(huán)次數(shù)達(dá)到3×106的載荷水平,判定是否達(dá)到疲勞設(shè)計(jì)要求。仿真開始的動(dòng)載強(qiáng)度Ft按照標(biāo)準(zhǔn)取107 kN,步長(zhǎng)取11 kN。其中載荷水平如表2所示。

圖2 鏈條疲勞分析FEM模型及邊界條件

表2 載荷水平

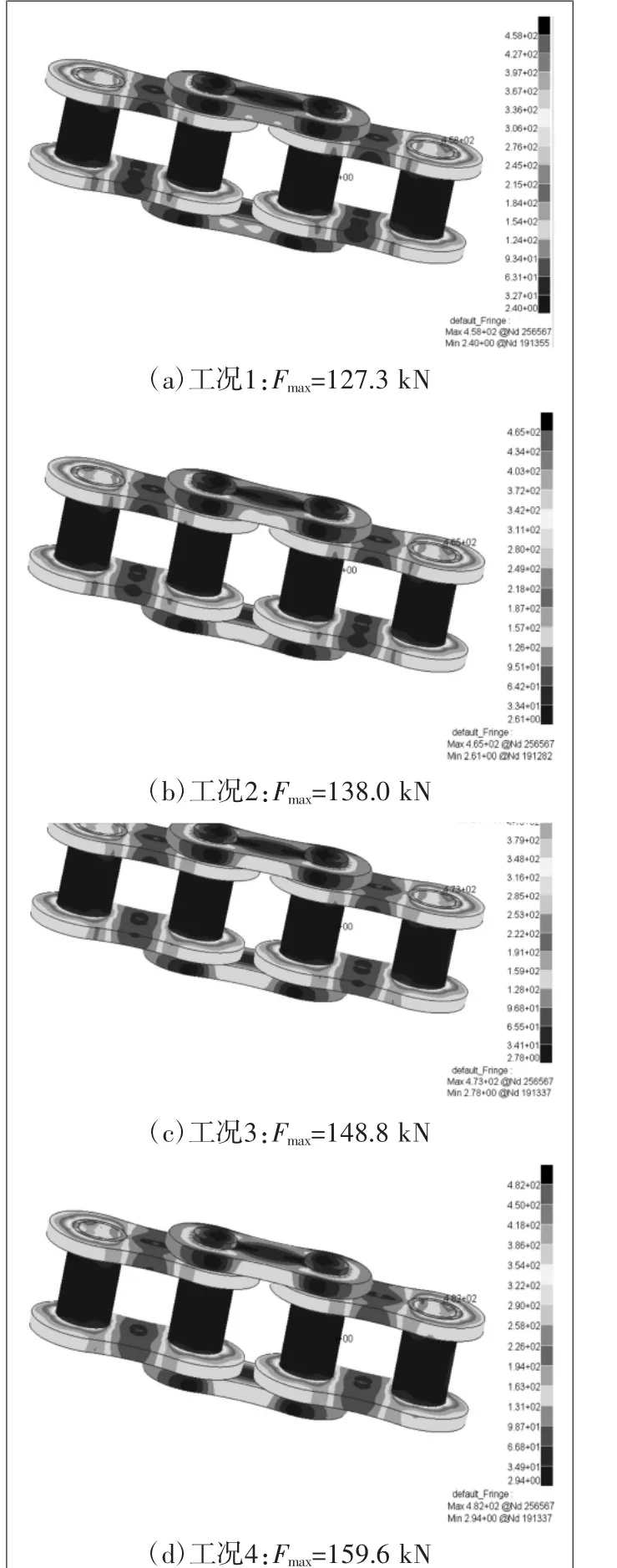

3.2 鏈條應(yīng)力分析

分別在4級(jí)載荷水平下,利用ABAQUS進(jìn)行應(yīng)力求解,得出鏈條應(yīng)力云圖,如圖3所示。通過應(yīng)力云圖可以看出,疲勞鏈段在不同載荷水平下,最大應(yīng)力位置均出現(xiàn)在內(nèi)鏈板內(nèi)孔 區(qū) 域[6],這 與實(shí)際應(yīng)用中鏈條經(jīng)常出現(xiàn)裂紋的位置相符[7],并且最大應(yīng)力隨著載荷水平的提高而不斷增加。當(dāng)最大載荷為159.6 kN時(shí),最大應(yīng)力為482 MPa。另外,從應(yīng)力云圖也可以看出各零件所受應(yīng)力均低于屈服強(qiáng)度,可以用于后續(xù)的MSC.Fatigue 的全壽命(S-N)仿真分析。由于套筒和銷軸兩種零件所受應(yīng)力遠(yuǎn)遠(yuǎn)低于疲勞極限所限定的應(yīng)力值,實(shí)際應(yīng)用中也不存在疲勞損傷的情況,在此不再進(jìn)行過多的分析。

圖3 鏈條應(yīng)力云圖

4 MSC.Fatigue全壽命(S-N)分析

4.1 Miner線性累積損傷原理

Miner線性累積損傷法則基于損傷積累與循環(huán)次數(shù)成線性關(guān)系的假設(shè)前提下,疲勞損傷線性累加,當(dāng)達(dá)到疲勞壽命所限定的某一數(shù)值時(shí),構(gòu)件則產(chǎn)生疲勞破壞[8-10]。

在某一應(yīng)力水平σ1加載下,構(gòu)件的疲勞壽命為N,則進(jìn)行n個(gè)循環(huán)造成的損傷計(jì)算公式為

在σ1、σ2、σ3……σl等l個(gè)不同應(yīng)力水平下(各應(yīng)力水平對(duì)應(yīng)的疲勞壽命依次為N1、N2、N3……Nl),則各應(yīng)力水平進(jìn)行n1、n2…、nl次循環(huán),造成的損傷為

當(dāng)損傷累積之和D等于1時(shí),構(gòu)件將會(huì)發(fā)生疲勞破壞[11]。MSC.Fatigue的全壽命(S-N)則是基于該理論進(jìn)行仿真計(jì)算。

4.2 疲勞載荷譜及材料的S-N曲線

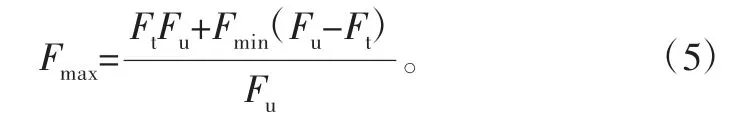

構(gòu)件的疲勞壽命主要取決于其力學(xué)性能的優(yōu)劣和載荷水平的高低,合理材料參數(shù)和載荷曲線的輸入是保證MSC.fatigue計(jì)算結(jié)果準(zhǔn)確的重要因素。國(guó)際標(biāo)準(zhǔn)ISO 15654:2015規(guī)定了鏈條疲勞試驗(yàn)時(shí),在特定的頻率下,最大載荷Fmax需以正弦方式平滑過渡到最小載荷Fmin[12],并且兩者的取值按照式(5)確定:

由式(5)可得不同載荷水平下對(duì)應(yīng)的載荷曲線如圖4所示。

圖4 不同載荷水平的載荷曲線

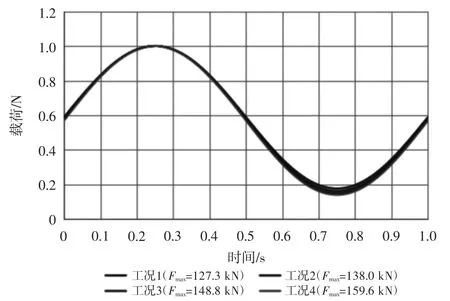

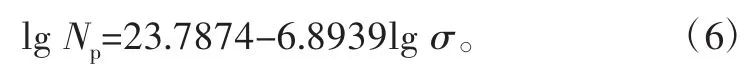

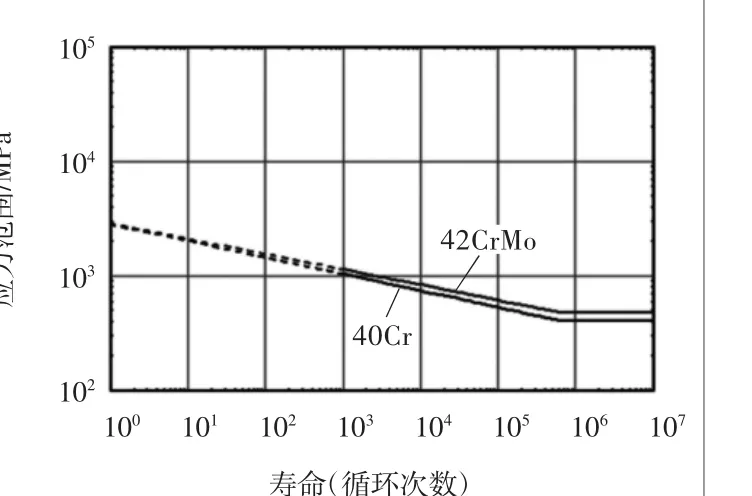

由于MSC.fatigue中材料數(shù)據(jù)庫(kù)中缺少40Cr材料相關(guān)數(shù)據(jù)。因此,需要根據(jù)材料在指定存活率的疲勞壽命屬性,得出材料對(duì)應(yīng)的S-N曲線表達(dá)式[13-15]。40Cr材料在存活率95%下的S-N曲線表達(dá)式為

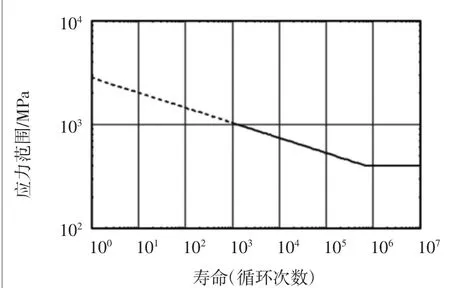

應(yīng)力幅SRI1、第一疲勞強(qiáng)度指數(shù)b1等參數(shù)便可由式(6) 得出,對(duì)應(yīng)的40Cr材料S-N曲線如圖5所示。

圖5 40Cr材料S-N曲線

4.3 疲勞壽命分析與優(yōu)化

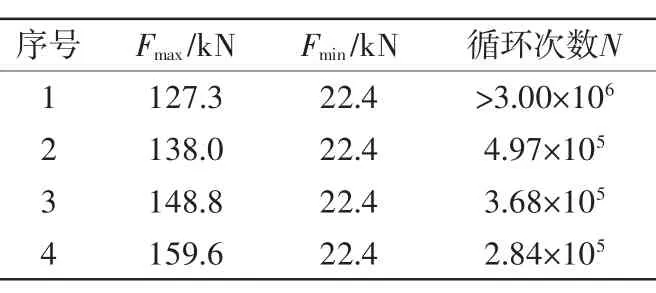

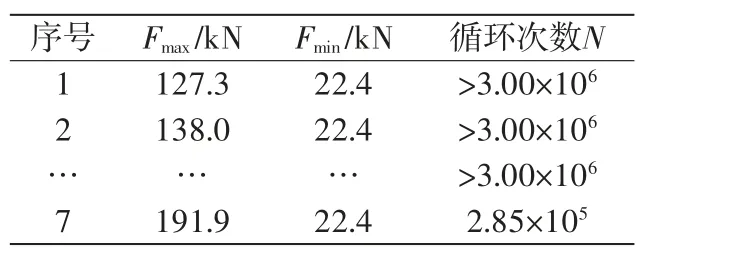

ABAQUS靜力學(xué)分析結(jié)果、疲勞載荷譜及材料的S-N曲線作為MSC.Fatigue的全壽命(S-N)分析的輸入,運(yùn)用Goodman平均應(yīng)力修正方法,進(jìn)行疲勞壽命的計(jì)算,疲勞壽命結(jié)果數(shù)據(jù)表如表3所示。計(jì)算結(jié)果僅順利通過了第1級(jí)載荷水平,第2級(jí)載荷水平下的疲勞壽命只有4.97×105次循環(huán),顯然不滿足疲勞設(shè)計(jì)要求。

表3 不同載荷水平的疲勞壽命

通過第2級(jí)載荷水平下的壽命云圖(如圖6),可以看出最小疲勞壽命位置與有限元分析結(jié)果相同,均處于內(nèi)鏈板內(nèi)孔區(qū)域,其余零件均未出現(xiàn)疲勞損傷。為達(dá)到疲勞設(shè)計(jì)要求,必須對(duì)鏈條進(jìn)行優(yōu)化調(diào)整。

圖6 第2級(jí)載荷水平的壽命云圖

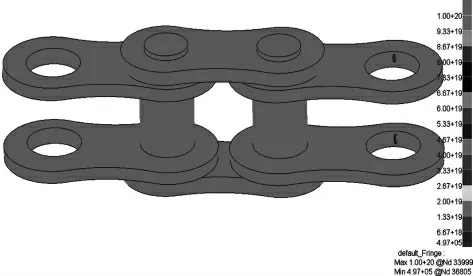

以減小鏈條整體結(jié)構(gòu)的變動(dòng),滿足通用性要求為方向,優(yōu)化方案不再進(jìn)行結(jié)構(gòu)上的調(diào)整,而將鏈板材質(zhì)由40Cr變更為42CrMo,兩種不同材料的S-N曲線對(duì)比如圖7所示。變更材質(zhì)后,再次進(jìn)行壽命分析,不同載荷水平的疲勞壽命結(jié)果如表4所示。

圖7 纜筐整體吊裝設(shè)計(jì)

圖7 不同材料S-N曲線

由表4可以看出,優(yōu)化后的鏈條在第七級(jí)載荷水平下發(fā)生疲勞損壞,循環(huán)次數(shù)為2.85×105,第七級(jí)載荷水平下的壽命云圖如圖8所示,最小疲勞壽命位置處于內(nèi)鏈板內(nèi)孔區(qū)域,外鏈板也開始出現(xiàn)損傷,疲勞破壞的最大載荷由138.0 kN提高到191.9 kN,其余6級(jí)載荷水平均順利通過,滿足了國(guó)標(biāo)標(biāo)準(zhǔn)以上3級(jí)載荷水平且循環(huán)次數(shù)大于3×106的設(shè)計(jì)要求。

圖8 第7級(jí)載荷水平的局部壽命云圖

表4 優(yōu)化后不同載荷水平的疲勞壽命

5 試驗(yàn)驗(yàn)證

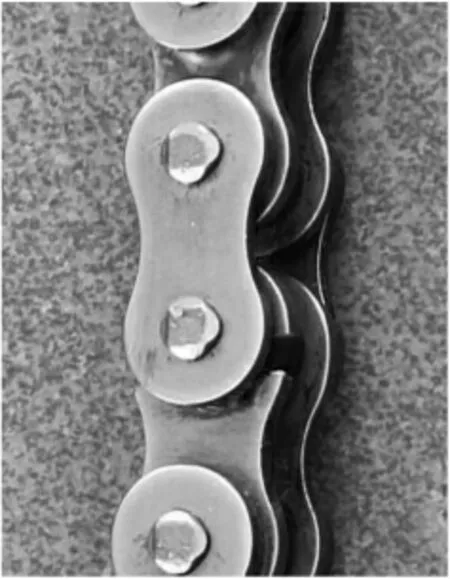

為驗(yàn)證上述計(jì)算、分析和優(yōu)化方法的可行性和有效性,將優(yōu)化設(shè)計(jì)后的鏈條做出樣品進(jìn)行疲勞試驗(yàn)驗(yàn)證。驗(yàn)證設(shè)備選用PWSE200疲勞試驗(yàn)機(jī), 試驗(yàn)方法按國(guó)際標(biāo)準(zhǔn)ISO 15654:2015執(zhí)行,并采用與分析優(yōu)化相同的載荷水平和加載方式,在頻率為10 Hz條件下進(jìn)行疲勞試驗(yàn),如圖9所示。

圖9 疲勞試驗(yàn)

試驗(yàn)結(jié)果:在第七級(jí)載荷水平下經(jīng)過3.25×105次循環(huán)后,鏈條產(chǎn)生疲勞斷裂,如圖10所示。疲勞斷裂零件損傷位置及其循環(huán)次數(shù)與計(jì)算分析結(jié)果基本一致,這證明了MSC.Fatigue疲勞壽命分析與優(yōu)化方法是可行和有效的。

圖10 疲勞試驗(yàn)結(jié)果

6 結(jié)論

1)基于ABAQUS建立了鏈條疲勞試驗(yàn)?zāi)P停⑻岢隽艘环N基于MSC.Fatigue的鏈條疲勞壽命分析方法,在鏈條設(shè)計(jì)開發(fā)階段就能快速準(zhǔn)確確定鏈條的最小疲勞壽命,縮短了新產(chǎn)品開發(fā)周期。

2)通過疲勞試驗(yàn)設(shè)備驗(yàn)證基于MSC.Fatigue的鏈條疲勞壽命分析優(yōu)化的結(jié)果,其結(jié)果是一致的,證明了該種基于MSC.Fatigue的鏈條疲勞壽命分析方法是可行和有效的,為鏈系統(tǒng)的可靠性設(shè)計(jì)提供了一個(gè)新的技術(shù)方案。