過熱器氧化皮在線監測設備的研究與應用

杜學聰 劉 忠

(1. 浙江大唐烏沙山發電有限責任公司,浙江 寧波 315722;2. 北京蕊奧博科技開發有限任公司,北京 100095)

0 引言

在高溫環境下,水蒸汽管道表面水分子與金屬元素發生反應,生成鐵氧化物的過程,稱為蒸汽氧化。反應式如下:3Fe+4H2O(g)→Fe3O4+4H2。

從上述反應式可看出,金屬表面形成了Fe3O4后,阻擋了Fe和水汽的接觸,反應速度就取決于氫和鐵離子的擴散速度,隨著Fe3O4膜的增厚,擴散速度便隨著降低,氫的析出量就隨著降低。因此可根據氫的析出量變化,間接地檢測Fe3O4膜的形成情況。本項目研制的過熱器氧化皮在線監測系統可應用于發電廠過熱器氧化皮生長速率的在線監測,其通過監測過熱器入口蒸汽和過熱器出口蒸汽中的微量溶解氫含量及過熱蒸汽流量和其它相關參數,實時監控過熱器氧化皮生長速率狀況。

氫腐蝕:爐管暴露在高溫高壓的氫氣環境中或者析氫條件下,氫原子在設備表面或滲入鋼內部與不穩定的碳化物發生反應,在晶界上生成甲烷,使爐管脫碳,機械強度受到永久性的破壞。在爐管內部氧化膜下面生成的甲烷無法外溢而集聚在爐管內部氧化膜下面形成巨大的局部壓力,造成應力集中而發展為晶間微裂紋(應力腐蝕)。其反應方程為 Fe3C+2H2→3Fe+CH4。

1 研究的現狀

常規過熱器氧化皮的監測技術在國內外已有應用,尤其在大容量機組上的應用比較廣泛,對于保障大容量機組的安全穩定運行起到了關鍵作用。目前,國內火力發電廠過熱器氧化皮的監測技術有如下方法:

監測方法分類:主要測量方法有割管法,電感法,溶解氫法;

割管法:是在設備運行一定時間后檢測有無裂紋,剩余壁厚是多少,需要在機組停機時檢測;

超聲波法和漏磁法法:在機組停機檢修時,檢測因介質作用使設備發生的腐蝕速率是多少;

電感法:出現于九十年代,測試敏感度高,適應于各種介質。其原理是將一金屬薄片置于探頭外表面,通過測量探頭內線圈信號的變化推算腐蝕速度,需要在高溫高壓管道上安裝探頭;

溶解氫法:檢測因介質作用使設備發生的腐蝕速率是多少,獲得的是設備腐蝕過程的有關信息,以及生產操作參數(包括加工工藝、腐蝕防護措施)與設備運行狀態相互聯系的數據,并依此數據調整生產操作參數,其主要目的是控制腐蝕的發生與發展,使設備處于良性運行。

2 研究的主要內容

本項目依據發電廠鍋爐腐蝕機理,設計研制了發電廠過熱器氧化皮在線監測系統,并在國內某電廠進行了過熱器氧化皮在線監測的應用。溶解氫在線檢測系統原理如下:

在發電廠過熱器管道上安裝在線溶解氫監測儀和氧化皮監測系統,同時監測過熱蒸汽的入口、出口溶解氫含量;氧化皮監測系統實時采集分析過熱蒸汽流量、相關化學參數、溫度等信息。獲得的是設備腐蝕過程的有關信息,以及生產操作參數(包括加工工藝、腐蝕防護措施)與設備運行狀態相互聯系的數據,并依此數據調整生產操作參數,其主要目的是控制腐蝕的發生與發展,使設備處于良性運行。

2.1 過熱器氧化皮在線監測系統設計

過熱器氧化皮在線監測系統由在線溶解氫監測儀、過熱器氧化皮在線監測系統采集單元、過熱器氧化皮在線監測系統分析軟件組成。

2.1.1 在線溶解氫監測儀

在線溶解氫監測儀的作用是實時監測過熱器蒸汽入口溶解氫和過熱器蒸汽出口溶解氫含量及變化趨勢,并將實時數據傳輸到SIS中,溶解氫含量是設備腐蝕過程的關鍵參數。

2.1.2 過熱器氧化皮在線監測系統采集單元

過熱器氧化皮在線監測系統采集單元負責將過熱器蒸汽入口溶解氫含量、過熱器蒸。

汽出口溶解氫含量、過熱蒸汽流量、過熱蒸汽溫度、過熱器壁溫、機組負荷、給水pH、給水溶解氧、過熱蒸汽溶解氧等參數從SIS中采集到過熱器氧化皮在線監測系統分析軟件中。

2.1.3 過熱器氧化皮在線監測系統分析軟件

過熱器氧化皮在線監測系統分析軟件負責分析過熱器蒸汽入口溶解氫含量、過熱器蒸汽出口溶解氫含量、過熱蒸汽流量、過熱蒸汽溫度、過熱器壁溫、機組負荷、給水pH、給水溶解氧、過熱蒸汽溶解氧等參數,生產操作參數(包括加工工藝、腐蝕防護措施)與設備運行狀態相互聯系的數據,并依此數據調整生產操作參數,其主要目的是控制腐蝕的發生與發展,使設備處于良性運行。

過熱器氧化皮在線監測系統分析軟件根據過熱器蒸汽入口溶解氫含量、過熱器蒸汽出口溶解氫含量、過熱蒸汽流量的計算,推算出過熱器管道的氧化皮增長速率;通過檢修割管數據驗證和修正分析軟件的計算。

2.2 過熱器氧化皮在線監測系統的運行調試

對過熱器氧化皮在線監測系統各部分進行分步研發后,開始進行過熱器氧化皮在線監測系統的整體安裝調試,監測系統安裝調試包括以下試驗內容:

2.2.1 在線溶解氫監測儀的運行調試

在機組汽水集中取樣儀表間安裝二臺在線溶解氫監測儀,同時監測過熱器蒸汽入口溶解氫含量和過熱器蒸汽出口溶解氫含量,經過一周的安裝調試,二臺在線溶解氫監測儀運行正常,測量數據準確、可靠。

2.2.2 過熱器氧化皮在線監測系統采集單元的運行調試

在電廠提供虛擬服務器上安裝過熱器氧化皮在線監測系統采集軟件,負責從電廠SIS上采集相關的數據;在電廠各部門的密切配合下,所需相關數據鏈接正常,數據真實可靠。

2.2.3 過熱器氧化皮在線監測系統分析軟件的運行調試

在電廠提供虛擬服務器上安裝過熱器氧化皮在線監測系統分析軟件,負責分析獲得的是設備腐蝕過程的有關信息,以及生產操作參數(包括加工工藝、腐蝕防護措施)與設備運行狀態相互聯系的數據,并依此數據調整生產操作參數,其主要目的是控制腐蝕的發生與發展,使設備處于良性運行。

2.3 過熱器氧化皮在線監測系統應用研究

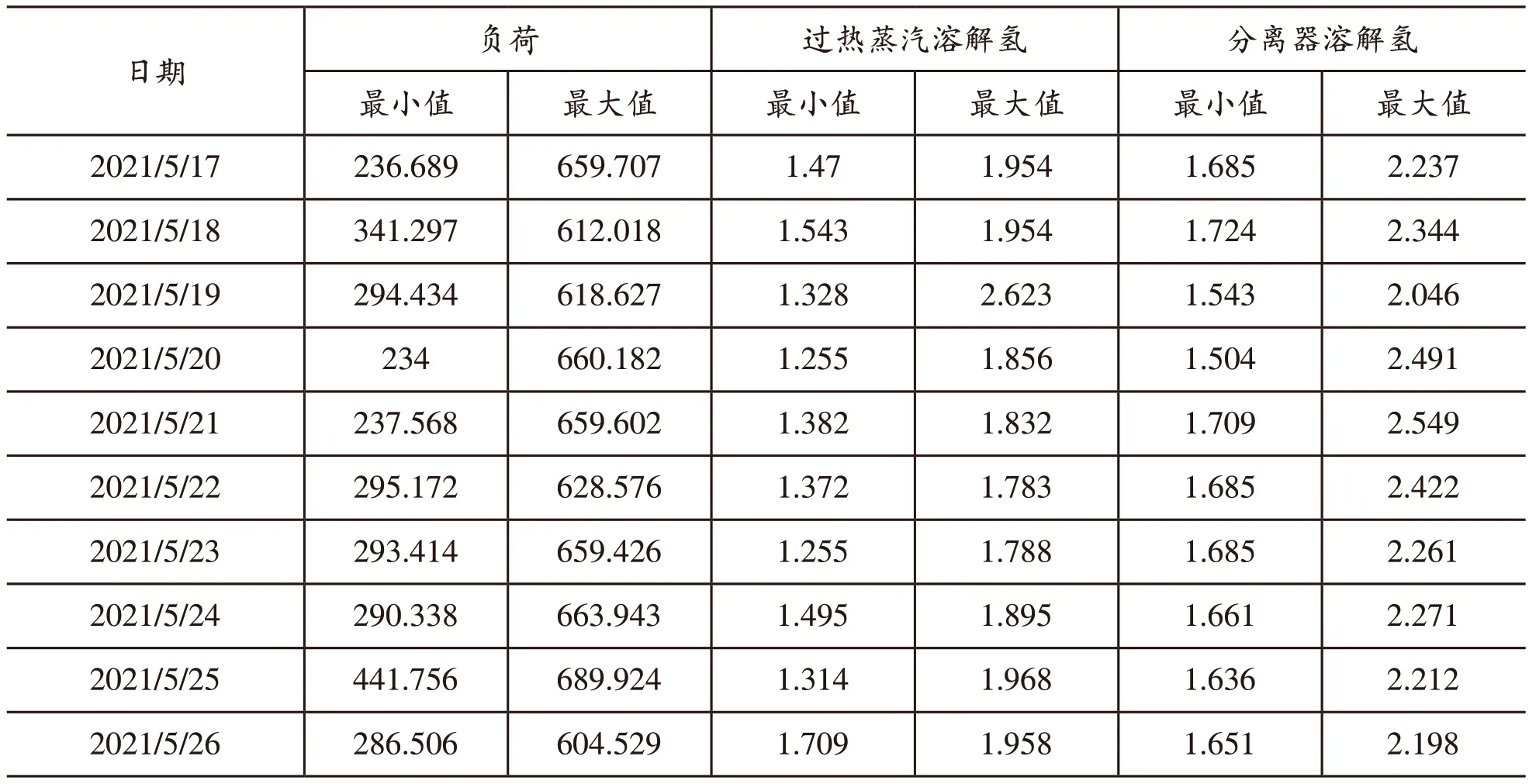

本項目研制的過熱器氧化皮在線監測系統已成功應用于國內某電廠600WM機組過熱器氧化皮的在線監測上,測量數據真實地反映了機組運行期間的腐蝕狀態。圖1為國內某電廠3號機組氧化皮監測系統投運初期的歷史曲線;表1為國內某電廠3號機組氧化皮監測系統投運初期的歷史數據。

表1 #3機氧化皮監測系統投運初期運行記錄

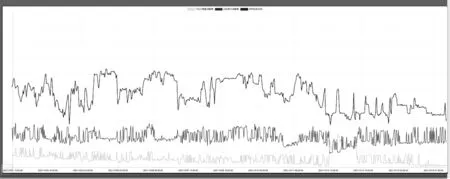

圖1 #3號機氧化皮監測系統投運初期的歷史曲線:2021年5月17~5月27日

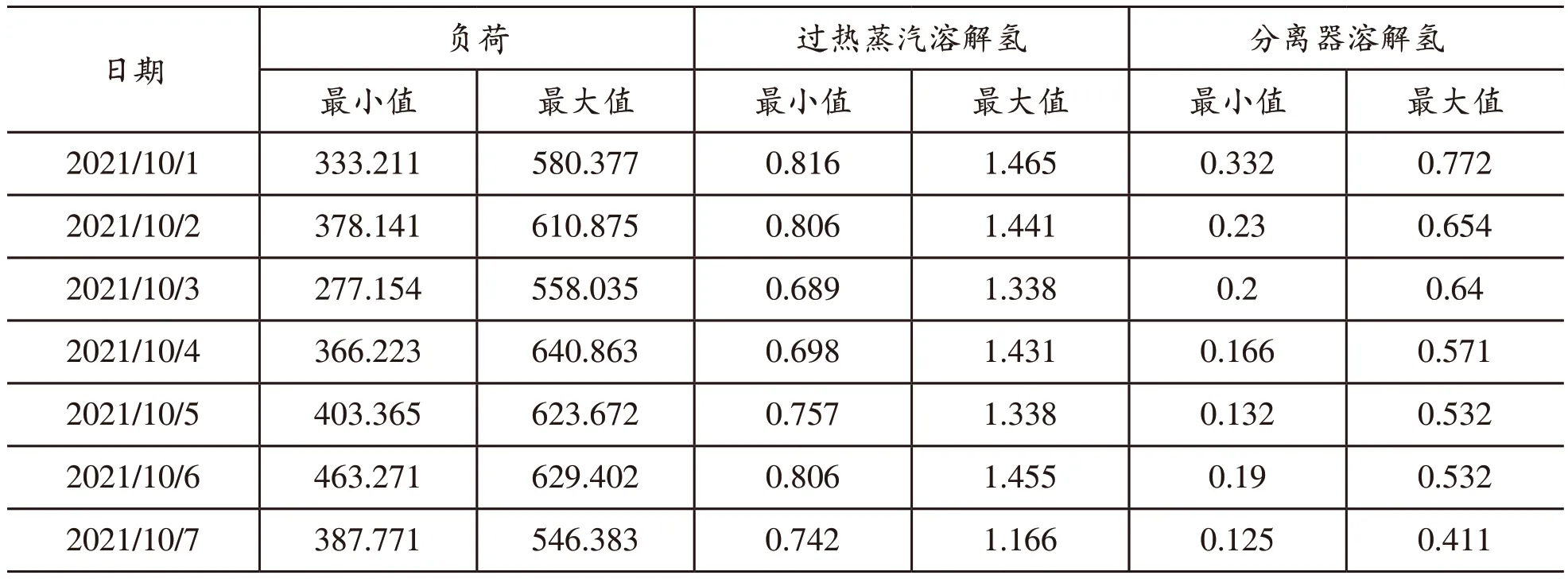

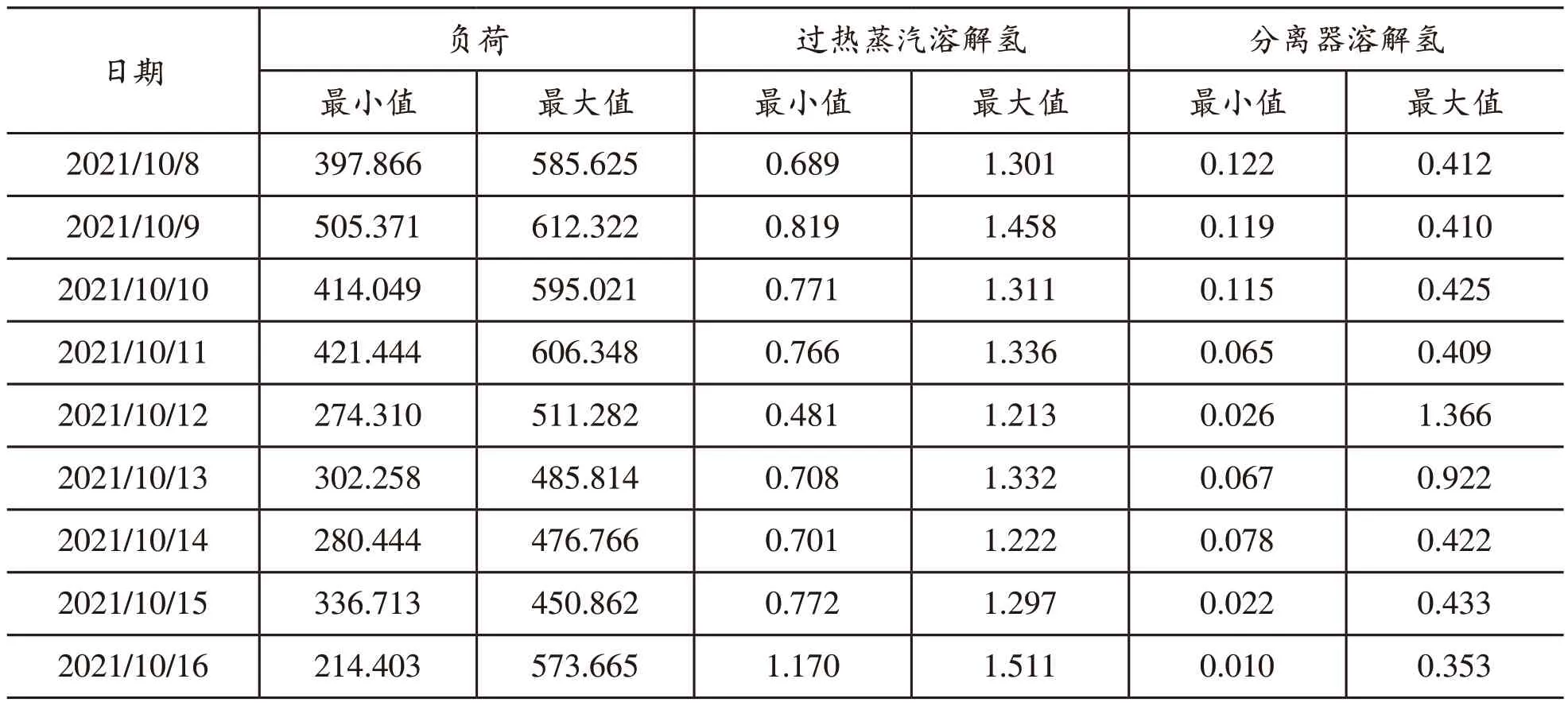

圖2為國內某電廠3號機氧化皮監測系統投運后的2021年10月份歷史曲線;表2為國內某電廠3號機氧化皮監測系統投運后的2021年10月份的歷史數據。

表2 #3號機系統投運后期的運行數據2021年10月1~10月16日

圖2 #3號機系統投運后期的歷史曲線:2021年10月1~10月16日

表2(續)

表1為國內某電廠600MW機組水汽系統過熱蒸汽與汽水分離器安裝溶解氫監測儀表后運行記錄數據,自2021年5月儀表調試成功投運后測量過熱蒸汽溶解氫(準確值)最小值1.255μg/L,過熱蒸汽溶解氫(準確值)最大值2.623μg/L,汽水分離器溶解氫(準確值)最小值1.504μg/L,汽水分離器溶解氫(準確值)最大值2.549μg/L,表2為投運6個月的運行記錄數據,經過一段時間的設備運行,運行人員依據水中溶解氫的數據進行加氨和加氧操作,過熱蒸汽溶解氫(準確值)最小值已下降至0.481μg/L,分離器汽溶解氫(準確值)最小值0.010μg/L,同時給水加氧量也降低,給水氧與過熱氧的差值也降低到10μg/L左右。以上數據表明,過熱器腐蝕得到有效抑制,氧化皮的生成速率大大降低,過熱器得到有效保護。

#3機組從2021年5月17日至2021年10月16日的數據分析計算,整個過熱器6個月氧化皮累計增長了2.8869g/m2,該結果為鐵離子轉換結果。

3 結語

(1)本項目開發過熱器氧化皮在線監測系統中的微量溶解氫監測儀,可以準確測量火力發電廠水汽系統中微量氫的含量;通過監測水汽系統中的微量溶解氫含量及變化趨勢,可以實時監控熱力系統的腐蝕狀況;

(2)通過過熱器氧化皮在線監測系統中的微量溶解氫含量及變化趨勢,可以實時指導運行調控參數,降低熱力系統腐蝕,減少Fe3O4膜的增長速率,防止Fe3O4膜的脫落;

(3)過熱器氧化皮在線監測系統在國內某600MW機組電廠的應用研究表明,隨著pH和溶解氧的優化運行,汽水分離器和過熱蒸汽中的溶解氫含量降低與穩定,形成的保護膜逐步完整、致密,過熱器氧化皮增長速率也逐步降低;

(4)超溫和甲烷會都會造成氧化皮脫落,降低蒸汽中的溶解氫含量,減少甲烷氣體的產生,保障機組安全運行;

(5)過熱器氧化皮在線監測系統的成功應用,為氧化皮增長速率的在線監測提供了一種新的、有效的手段,通過機組割管檢查時進一步驗證數據的準確性。