鍛造企業信息系統規劃分析(下)

文/梁聰明,王淑琴,劉志敏·湖北神力鍛造有限責任公司

信息系統實現目標

該信息系統作為公司信息化、數字化、智能化戰略的重要環節,通過建立基于云端、移動端訪問的智造協同生產信息系統管理平臺,更好地為落實標準化管理體系、質量管理體系、管理制度在生產、工藝、物料、設備、質量、倉儲管控方面的規范執行和監督反饋;在生產標準化、精益化上實現突破,實現企業車間數據化、智能化運作和可視化管理,減少數據重復操作,提升生產運營管理效率,增強企業質量管理能力,提高設備運行壽命、減少故障發生。通過建立生產信息系統平臺,提高企業的監控預警能力、協同決策能力,提高企業信息化水平,響應智能制造政策。

主要功能模塊實現生產管理,即:生產計劃排程,生產車間作業標準化,現場記錄單據無紙化,工藝管理標準,生產進度可視化。

⑴質量管理:現場質量控制(QC),質量數據可視化,質量體系管理。

⑵倉儲物料管理:線邊庫物料管理、產品生產過程和物料全面追溯,工序物料周轉管控,公司倉儲庫的管理,數據分析。

⑶設備管理:設備備件全生命周期管理,電子臺賬,預防性維護預警、決策,數據分析。

⑷產品研發管理:客戶產品信息、公司資源、經驗數據、產品信息、體系文件、變更管理、工藝流程、執行標準等進行協同管理。

除了上述信息系統要實現的主要功能外,要通過實施生產運營、重點設備的數字化、產品研發數據管理系統(PDM)等信息化智造協同管理系統平臺,實現如下目標及經濟收益。

目標

⑴全面提高面向客戶的服務質量和業務效率,提高企業贏利能力。

⑵削減運營成本,提高生產效率,降低庫存風險。

⑶提高企業設備整體管理水平和競爭力。

⑷實現企業范圍內科學的運營管理、在線聯機分析等業務。

⑸有條件實現獨立信息錄入人員的減少,降低人工成本。

⑹提高研發效率,提升產品質量,提高企業核心競爭力。

⑺與外界應用系統及信息的集成,實現流程、應用系統、產品信息的創建、管理、分發、應用。

⑻降本增效,實現研發、工藝的協同,提升信息數據質量,改善制造流程,降低產品制造成本。

⑼實現5 大文件的模塊化設計,協同管理。

直接收益

⑴降低設備故障率17%。

⑵降低備品備件庫存30%。

⑶提升生產計劃效率5%。

⑷提高生產進度監控水平46%。

⑸提高質量管理水平5%。

⑹提高庫存管理水平3%。

⑺降低數據二次錄入82%。

⑻提升各部門(生產單元)協同管理效率34%。

間接收益

⑴無紙化信息傳遞、實現綠色制造。

⑵人員的減少(統計員等)。

信息系統方案設計與實施

系統方案設計主要圍繞裝備數字化、信息化技術相關領域在設備層、數據采集層、數據分析處理層、前端應用層進行部署。消除公司在運營管理信息化方面的短板,并融合既成系統,開發產品研發數據管理系統,提高信息共享程度,提高資源效率。此系統以迭代優化為核心,高層次推進基礎環境智能化,采用統一的數據源,系統分層,J2EE 體系結構、B/S 架構、ORACLE11g 數據庫,實現門戶網站、移動客戶端在數據平臺、系統接口、生產管理、研發管理、流程管理、文檔管理、能源管理、前端展示等方面的功能。

作為生產制造型企業,設備層和數據采集層依托公司主要生產設備125MN 熱模鍛生產線、前軸成品加工線、轉向節成品加工線、模具制造生產線、熱處理生產線以及各生產主要設備及其控制系統,如西門子、PLC、法蘭克等各型設備的運行參數、管控數據等,網關模塊、轉網口、RFID、條碼機等進行數據采集后通過標準的以太網傳輸到數據采集控制器,現場工業采集網關是邊緣層的硬件數采產品,支持3G/4G/5G/ WIFI/ Ethernet 數據傳輸和云平臺接入,可快速接入現場的多種設備與傳感器以及視頻類主機。數采服務平臺是接收硬件采集網關上傳數據,或者在網絡條件優異的前提下直連設備控制器進行數采的軟件類數據采集服務平臺,主要實現協議解析、遠程配置、數據緩存、可視化、數據報表等功能。其特點主要體現為全面感知、多協議、多終端接入,支持智能網關、多種通訊協議,高并發、高實時,支持大量設備接入,保障設備與云端雙向大規模消息傳輸,低延時通信。標準統一、快速接入、數據存儲、分析展現一體化、低成本運行。平臺及終端全鏈路安全保障能力,保證數據安全傳輸。

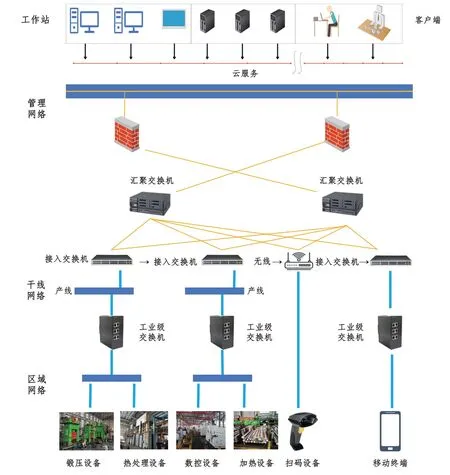

為保障數據服務平臺的系統功能,其物理系統網絡(圖6)鋪設,按照工業級以太網標準設計建設,具體方案如下:首先,干線網絡系統總體使用雙星型網絡拓撲(或者光纖環網),干線網絡布置2 臺匯聚層交換機,接入層交換機使用單模光纖、雙鏈路上行,與匯聚層交換機連接,提高網絡可靠性;其次,區域網絡廠內設備根據實際分布位置以及網絡接口占用情況,首先連接到附近工業交換機,最后連接到工廠接入層交換機;車間產線設備存在電磁干擾,加上設備振動、金屬粉塵等惡劣環境,很容易造成區域網絡不穩定情況,這對工業以太網建設提出了較高要求,可采取的措施包括采用超5 類品牌屏蔽網線、屏蔽層良好接地、工業級防松接口、工業級交換機等;最后,網絡安全(需增加網絡安全設備),辦公網絡與車間網絡通過服務器中心的防火墻隔離,服務器中心與車間網絡通過防火墻隔離,防止病毒入侵、系統攻擊,影響生產安全,設備網絡單獨建設,通過匯聚層交換機進行管理和安全防護,防止系統攻擊和入侵。

圖6 物理系統網絡

數據分析處理層主要依托各生產線通過各業務端口進行實時錄入、通訊,實現數據統計、分析、挖掘,數據質量處理、數據價值評估、數據訪問、日志服務、消息服務等。前端應用層通過多語言管理,基礎定義,統一數據源,以及設備層和數據采集層等進行工業數據采集處理、圖像采集處理,利用新一代信息技術如商業智能(BI)、大數據、云計算、5G 技術實現數據準備、存儲管理、數據處理分析、知識展現,通過控制中心、客戶端、移動端實時查看生產車間的數字化孿生工廠,設備間點對點生產、質量、倉儲物料以實現及設備管理在計劃、SOP、質量控制、設備TPM、設備OEE、設備預警及維護等方面管理數據的看板管理、報表分析、智能決策。

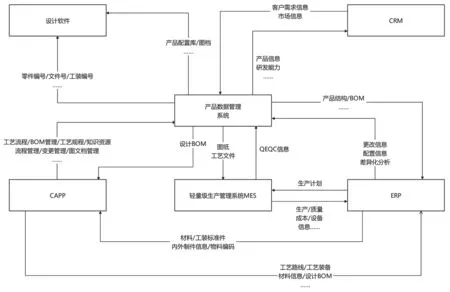

業務流程方面,主要根據產品研發需求實現從原材料、工藝路線、生產任務、設備部署、采購環節、倉儲水平及管理能力、質量水平和體系建設方面的流程設計(圖7),實現閉環協同設計開發及生產管理。通過原材料信息、質量信息、生產信息、物流信息、客戶信息等進行生產排程,工藝設備路線最優選擇,圍繞客戶產品質量要求進行生產運營管理,避免因設備、工藝路線不合理、計劃緊急程度、質量要求等因素造成資源浪費、質量浪費,既降低了效率又增加了成本,最終實現提質、增效、降本的績效目標。

圖7 流程設計

系統集成方面,主要應用API 標準接口、通用型中間件、TCP/IP 等符合《數字化車間、智能工廠》國標的新一代信息技術要求,在關鍵技術、基礎共性和三維維度方面進行標準化建設。數據對接接口使用現有標準的RESTful-API,如實際應用場景需要更多功能的接口,將根據項目實際對接需求開發RESTful-API。對于實時性要求較高的應用場景的數據回傳需求,MES 將根據具體情況開發Webhook(輕量事件處理應用)以保證對接程序性能。接口可采用多樣化的對接方式,如WebService、中間表或直接向ERP 訪問數據表等方式。重點強調智能工廠和數字化車間層級關系,體現智能生產、智能管理等集成優化,在數字化車間尤其是各生產線的運行數據、維護保養、備件備品生命周期預警等方面和平臺系統進行信息交互,來指導和決策生產運營。

前端顯示層實現各生產車間(生產線)設備運行數據的智能映射,各生產單元設備運行狀態的監控,異常事件報告、處置,生產進度實時監控預警,質量信息實時監控預警,重點設備區域的安全監測,停工事件的信息,各型數據的報表分析、智能決策。在移動端利用移動通信技術,實時實現異常事件(設備故障、停工時間、產品質量、物流預警)的上報、通知、處理、關閉等預警監控。如圖8 所示,公司在能源管理方面的前端顯示,將各類數據實時匯總,形成關鍵數據圖表進行管理,并結合公司相關績效指標,對各項管理數據進行管理、分析、決策。

圖8 能源管理前端顯示

結束語

通過上述對企業信息化的規劃建設,重新定義了企業的業務流程、決策分析、生產運營管理等實現的目標范圍。設備運營數據、生產數據、質量數據更加透明、決策更加準確。移動端有效地實現了員工、管理員、管理者在異常事件錄入、處置、決策上的便捷處理。線下數據線上化、無紙化,提高數據收集、分析效率,為公司提供科學有效決策。系統上線,質量體系落地了,管理制度,標準化落地了,效率提升了、資源節約了,工作習慣改變了,最終實現了降本、提質、增效的目標。