45#環鍛件調質后UT 探傷底波異常衰減分析

文/郭亮,李少雨,王永鋒,吳軍,鄧偉,朱圓圓·中航卓越鍛造(無錫)有限公司

45#屬于中碳鋼,由于其具有較好的淬硬性、塑性和綜合力學性能,同時價格低廉,易于切削,常作為齒輪、滾圈、軸類和一些結構件的首選材料,被廣泛應用于礦山機械、船舶、液壓設備、建筑行業等領域。45#環鍛件制作的齒圈,由于其工況常受交變載荷和高速轉動,其使用壽命與強度和疲勞性能緊密相關,各行業對齒圈鍛件探傷要求都很高。我公司生產的一批高度不小于300mm 的45#齒圈經調質后靠外圓存在底波異常衰減的情況,不滿足UT探傷要求,制造商和客戶對該類情況不能確認是否是缺陷導致,對產品的驗收存在疑義和擔心。所以,亟需找出45#環鍛件導致底波異常衰減的原因,避免后續該類產品出現此類情況,為后續批量生產制造提供一種解決方案和思路。

鍛件尺寸及相關技術要求

技術要求

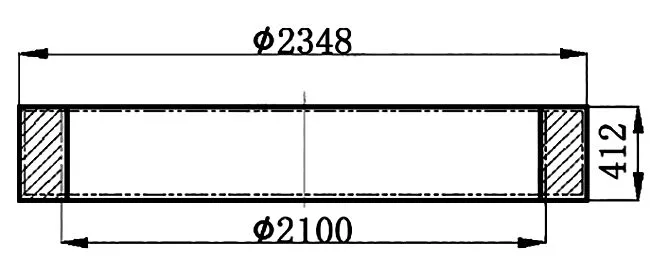

齒圈規格為φ2348mm/φ2100mm×412mm,材質為45#。該產品要求整體鍛造,不允許焊接及補焊。原材料為連鑄圓坯,采用轉爐(電爐)+爐外精煉+真空脫氣工藝進行冶煉,采用連鑄方式制造。

鍛件化學成分滿足GB/T 699-2015《優質碳素結構鋼》的規定,根據JB/T 5000.15-2007《重型機械通用技術條件 第15 部分:鍛鋼件無損檢測要求》進行超聲波檢測,滿足Ⅱ級要求,且底波衰減不能超過10dB。鍛件晶粒度按照GB/T 6394-2017《金屬平均晶粒度測定方法》進行檢驗,滿足5 ~8 級。金相組織按照GB/T 13320-2007《鋼質模鍛件 金相組織評級圖及評定方法》標準進行金相評定,正火后其組織為均勻的鐵素體和片狀珠光體,不允許存在魏氏組織;調質后其組織為回火索氏體。鍛件熱處理要求為正火、調質,調質硬度滿足230 ~280HBW。

形狀分析

產品形狀為環形鍛件,軸向截面為矩形。其產品交付尺寸如圖1 所示。

圖1 齒圈交付尺寸

新工藝方案

產品經鍛造、正火、粗車后探傷,未發現底波異常衰減情況,調質后粗車至交付尺寸進行UT 探傷,粗車過程為產品端面單邊加工2~3mm,內孔單邊加工7~8mm,外徑不加工。檢測結果顯示,靠近內孔10~20mm 位置底波衰減超過10dB,不滿足技術要求。為了消除公司生產的45#齒圈鍛件底波異常衰減情況,后續產品做了工藝調整。

試驗材料

試驗材料采用電爐(EAF)+爐外精煉(LF)+真空脫氣(VD)工藝進行冶煉,采用連鑄(CC)方式制造。從連鑄圓坯切取20mm的試片進行化學成分檢測,結果如表1 所示。

表1 45#鋼化學成分(質量分數,%)

試驗方法

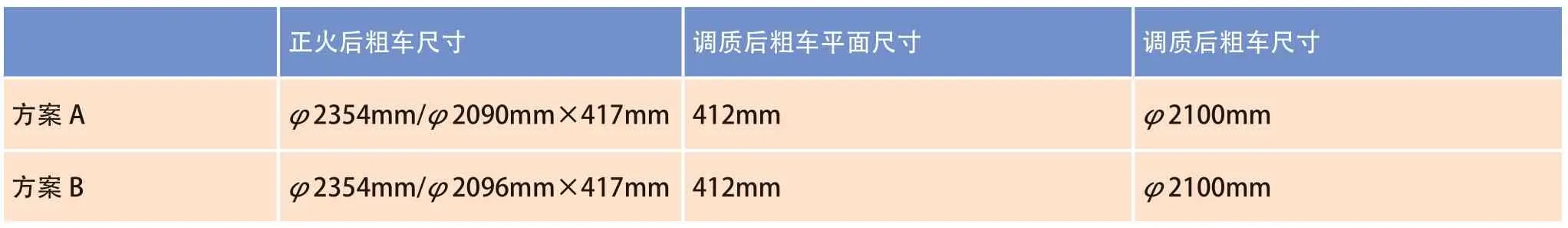

選取8 件產品規格為φ2348mm/φ2100mm×412mm 矩形截面45#環鍛件,采用表2 所示試驗方案進行探傷比對。其中4 件調質前粗車至φ2354mm/φ2090mm×417mm,4件調質前粗車至φ2354mm/φ2096mm×417mm。之后,對8 件產品正火后進行粗車探傷,經調質后外徑不加工,粗車兩平面,粗車內孔至產品規格尺寸探傷,均采用統一標準定標,記錄底波衰減情況,并分析方案A 和方案B 調質后從內孔每加工單邊2mm 后至內孔車至規格尺寸的底波衰減和金相組織。金相組織見圖2。

表2 45#鋼不同狀態的探傷方案

圖2 45#正火態、調質后內孔單邊粗車2mm、調質后內孔單邊粗車8mm 金相組織

試驗結果

對方案A 和方案B 不同狀態下的產品進行UT 檢測,結果如表3、表4、表5 所示。根據表3、表4、表5 結果不難發現,方案A 和方案B 正火后粗車探傷、調質后車平面探傷底波衰減均小于10dB,方案A 調質后粗車至規格尺寸底波衰減大于10dB,方案B 調質后粗車至規格尺寸底波衰減小于10dB。

表3 45#鋼正火粗車后的探傷結果/db

表4 45#鋼調質后粗車平面的探傷結果/dB

對方案A 和方案B 調質后粗車內孔,根據表6不難發現,方案A 內孔粗車單邊8mm 后底波衰減超過10dB,方案B 內孔粗車單邊8mm 后底波衰減小于10dB。

表6 調質后每次加工量單邊2mm 并靠近內徑探傷結果/dB

試驗結果分析

熱處理狀態對底波衰減的影響

根據表3、表4、表5 結果可知,方案A 和方案B 正火后粗車和調質后車兩平面進行UT 探傷,不存在底波異常衰減情況,而方案A 調質后粗車至規格尺寸后出現底波異常衰減情況,方案B 調質后粗車至規格尺寸后未出現底波異常衰減情況。45#正火后得到的組織為珠光體和鐵素體,組織比較均勻。45#調質后表面所得的組織是回火索氏體和少量鐵素體,但隨著距熱處理表面深度加深,逐漸轉變為貝氏體+少量鐵素體,甚至變成珠光體和鐵素體組織。

表5 45#鋼調質粗車至規格尺寸的探傷結果/dB

文獻表明,超聲波衰減取決于頻率、探測物體的組織結構,其檢測是用脈沖回波的方法測量的。其中,以45#鍛件為例,探測物體的組織結構即是指鍛件晶粒、組織(S、P、F)、均勻性等。

機械加工余量對底波衰減的影響

根據表6 可知,內徑單邊加工量為6 ~8mm 時,靠近內徑位置底波衰減開始出現異常變化;加工量為8mm,鐵素體含量有所增多,但不明顯。根據淬透性曲線及CCT 曲線,45#小試樣水淬時,淬透層深度在6~9mm 之間;水較淬火液要好;隨試樣直徑增大或產品尺寸變大,冷卻效果變差,產品淬透層深度變小,即對于壁厚大于100mm 環件,其淬透層深度小于9mm。45#調質后表面加工量超過淬透層深度,金相組織由回火索氏體變為珠光體+鐵素體。

結論

⑴在滿足技術要求的前提下,添加Cr、Ni、Mo等合金元素,以提高材料的淬透性(層深)。

⑵奧氏體晶粒度:增加鋼的奧氏體晶粒尺寸(減少鍛比、提高正火溫度等),降低臨界冷卻速度,但大晶粒淬火易開裂。

⑶原始組織:細化組織中碳化物尺寸。

⑷提高淬火介質冷卻能力。

⑸產品形狀尺寸:減少內徑調質前加工余量,減少淬透層深度加工量。