螺紋擠壓成形技術在軌道客車制造中的應用

王宏圖,張保林,韓 笑,劉春海

(1.中車唐山機車車輛有限公司,河北 唐山 063035;2.河北省軌道車輛轉向架技術創新中心,河北 唐山 063035)

引言

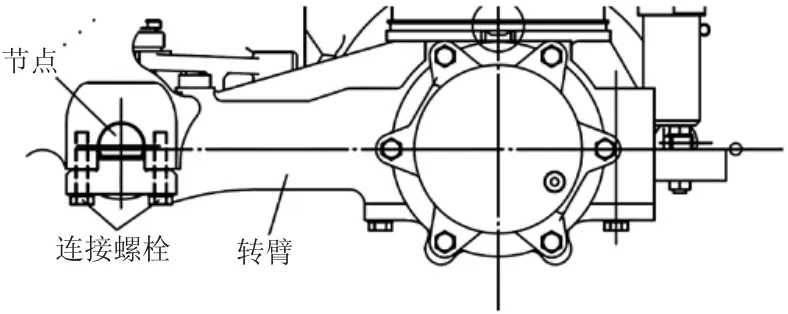

近幾年,我國軌道交通行業迅猛發展,運行速度不斷提高,新的制造技術也不斷應用到軌道交通制造中,對高速動車組制造提出了更高的技術要求。轉向架作為高速動車組的走行部位,其多個關鍵部位采用螺栓連接方式來滿足強度高、耐用性好、易更換的運營和檢修要求[1]。高速動車組轉向架輪對更換頻繁,約1.5年就要對轉向架進行分解檢修,保證安全運行至下一個高級修程[2],頻繁地更換需要螺紋具有良好的耐磨性,且該處螺栓連接保證節點傳遞牽引力(或制動力)、橫向力、垂向力和振動沖擊,因此,該處螺紋連接強度直接關系到車輛運行的穩定和安全,采用擠壓成形技術可以獲得良好的使用效果。動車組轉臂簡圖如圖1所示。

圖1 動車組轉臂

1 擠壓成形螺紋的技術特點

傳統軌道車輛螺紋制造采用切削絲錐來完成,相比較于切削成形螺紋,擠壓成形螺紋具有以下特點[3]:

1)螺紋擠壓成形后齒側面很平滑,光潔度好。材料纖維保持連續,螺紋擠壓成形過程有加工硬化作用,擠壓獲得的螺紋強度大大高于切削的螺紋,可以滿足高速動車組關鍵部位高強度、易更換的要求。

2)螺紋擠壓過程不產生切屑,避免了因鐵屑造成的折刀事故。雖然攻絲扭矩大,但擠壓絲錐沒有容屑槽,絲錐的結構強度大,可以大幅度提高切削速度。

3)擠壓絲錐加工螺紋孔的彈性恢復比切削絲錐大,彈性恢復造成的螺紋收縮在攻絲后的瞬間完成,螺孔大小穩定。由于沒有切屑等隨機變動因素的影響,加工孔精度較高。

4)擠壓絲錐無鋒利刀尖,不宜磨損,壽命可達到切削絲錐壽命的數倍。

5)擠壓成形過程是靠工件的塑形變形完成,故需要工件具有一定的延展性,即較好的塑形變形能力。

6)不可修復。由于擠壓螺紋的扭矩大,彈性恢復量大,螺紋在加工過程意外終止時,不可繼續加工恢復完成擠壓螺紋的任務。

2 擠壓成形刀具的特點

內螺紋擠壓成形工具一般為擠壓絲錐,擠壓絲錐通過絲錐上螺紋棱帶使金屬變形,獲得相應牙型。擠壓絲錐與普通切削絲錐有所不同,切削部分為帶有尖端圓弧的多邊形截面新型內螺紋加工刀具,如圖2所示。擠壓絲錐橫截面為棱圓。棱圓的高點為棱脊,承擔所加工螺紋的擠壓和校準工作。棱圓的低凹部分是棱背,它一般由兩段相切的阿基米德鏟磨曲線組成,起分齒作用,使該絲錐逐層分齒擠壓,并減少螺孔加工過程中的摩擦阻力[4-5]。

圖2 擠壓絲錐橫截面

3 螺紋擠壓成形的技術條件

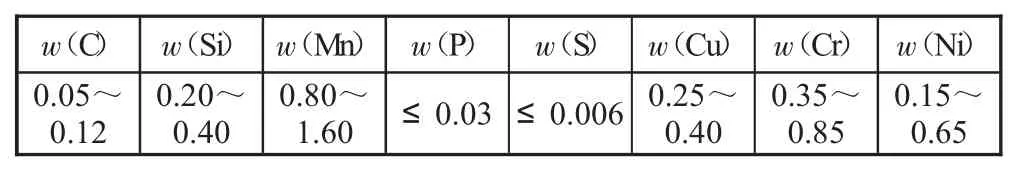

1)適于擠壓絲錐加工的材料,應具有以下特性[6-7]:擠壓材料有一定的延展性,塑形變形能力好,一般認為,擠壓絲錐適合于加工延展率≥20%,且碳含量偏低的材料。軌道車輛關鍵部件轉向架常用S355耐候鋼,所用鋼板基本化學成分如下頁表1所示,金屬斷后生產率≥21%,可以滿足螺紋擠壓要求。

表1 化學成分(質量分數) %

2)合理配置機床與刀具。機床具有剛性攻絲能力,可以適應進給和主軸轉動之間的速度匹配,完成正轉、反轉和補償。軌道客車制造設備大部分為西門子840D數控加工機床,可以滿足擠壓螺紋制造需求。

3)合理選配加工參數。金屬加工時,一般會選擇高轉速提高生產效率,加工速度越高,擠壓過程越迅速,摩擦產熱量也就越大。金屬被加熱后自身強度下降,反而會降低攻絲扭矩。因此,軌道車輛制造中擠壓成形工藝參數會高于切屑絲錐工工藝參數的40%~60%。以M20螺紋為例,國內推薦值為18.8 mm,歐洲刀具制造商推薦為18.9 mm,通過實際生產過程中對加工中心控制面板有功率監控記錄可以得出,底孔對切削功率的影響幾乎為線性變化,當底孔增大一定范圍時,功率不再變化,如圖3所示。

圖3 切削功率和底孔關系

4 擠壓成形過程中的故障處理

螺紋擠壓成形在軌道交通制造批量化生產過程中,仍然會發生以下應用型問題。

1)擠壓螺紋中徑不合格。通常表現為通止規檢測不合格,或者大端不能止住或者小端不能通過。實驗發現,絲錐磨損后均可造成以上問題。針對軌道客車大批量、自動化程度較高的生產過程,提高絲錐的更新頻率,成為解決問題的最直接方法。

2)螺紋成形不良。在制造某新型動車組的轉向架過程中,發現螺紋頂部有微裂紋、螺紋發黑的現象。經過分析,螺紋底孔偏小是造成問題的主要原因。

3)擠壓扭矩高。在生產過程中,通過監控機床功率可以看到,同一產品會出現扭矩偏高情況,扭矩大意味著擠壓阻力大,絲錐磨損增加,增加了螺紋成型不良的風險。經過現場分析,金屬擠壓過程加注合理的切削液后,問題得以解決。

4)機床精度降低。機床在長使用過程中,信號系統老化,信號傳遞不穩定。通過制定合理的機床精度校準計劃,生產得以順利進行。

5)產品設計結構問題。工件局部剛性差,加工過程容易發生變形、共振問題,導致螺紋成形不良。改善產品的結構剛度有助于提高擠壓成形的成功率。

6)工裝結構問題。擠壓成形的抗力大,需要工裝支撐,但是由于生產條件約束未能滿足生產需求,造成螺紋成形不良。故改變加工參數,降低切削抗力,以提高加工成功率。

5 結語

螺紋擠壓成形的效率高,加工后的螺紋孔無金屬屑殘留,且螺紋光潔度好,尺寸精度高、耐磨性好、強度大。2011—2017年,通過對250列動車組轉向架維修檢查驗證,該處螺紋狀態良好,未發生過螺紋滑絲、表面魚鱗等問題,且在五級修階段,擠壓成形螺紋表面質量明顯好于切削成形螺紋。螺紋擠壓成形技術在軌道交通行業具有很高的推廣、應用價值。