項目管理在商用車生產技術準備過程中的應用

王朝新 張誠 張銳鳳 趙賀宇 張煊

摘要:生產技術準備是商用車新產品實現批量生產前的關鍵過程之一,它決定了商用車批量導入的效率、時間、質量以及為企業帶來的利潤。針對目前過程中出現的問題,本文將基于項目管理的計劃、質量、成本三要素進行分析和研究,嘗試將項目管理方法應用到生產準備過程中。通過基于項目管理計劃、質量、成本三要素的分析研究,借助項目知識及工具制定解決措施,并通過實踐應用,確保新產品能夠滿足質量和成本目標要求,同時按計劃節點完成產品上市,實現生產技術準備管理的高效性。

關鍵詞:商用車;項目管理;生產技術準備;計劃;質量;成本

中圖分類號:U461 DOI :10.20042/j.cnki.1009-4903.2023.05.001

0 引言

隨著時代的變遷和商用車用戶需求的日益增加,商用車產品也加速向新能源方向推進,這促使商用車新產品不斷更新迭代和開發升級。作為商用車新產品開發實現批量生產前的關鍵過程之一,生產技術準備對商用車批量導入的效率、質量以及帶給企業的利潤具有決定性作用。因此,要實現新車型快速、高質量上市,就需要將科學、高效的管理方法應用到生產技術準備工作中。

1 生產技術準備、項目管理概述

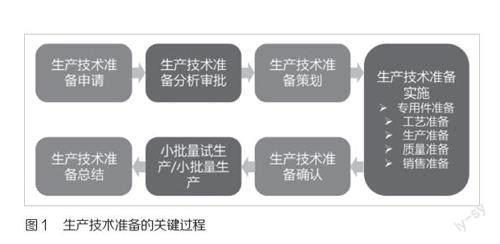

商用車生產技術準備是車輛開發試制試驗完成后批量生產前的關鍵過程之一。在產品技術狀態固化后,按照既定產能要求,需要完成新產品工藝設計與開發的完善、入廠物流規劃、工藝裝備申報與采購、物料生產準備及采購、檢驗能力評估驗證和人員能力評估等過程。這些過程旨在確保企業內生產過程能力、經濟性、工藝性、安全可靠性等要求得到滿足,從而實現車輛的量產上市。圖1 示出了生產技術準備的關鍵過程。

項目管理就是將知識、技能、工具與技術應用于項目活動,通過合理運用與整合特定項目所需的項目管理過程,以實現并滿足項目的要求。項目管理使組織能夠有效且高效地開展項目[1]。

2 生產技術準備目前存在的問題

項目管理要考慮計劃、質量、成本三要素。計劃要素意味著項目要在規定時間內完成;質量要素意味著項目要達到一定的質量標準;成本要素意味著項目要在規定預算內完成。如果其中某一要素出現問題,就會影響整個項目的進展和結果。

總結前期生產技術準備項目,從項目管理三要素分類總結,典型問題如下:

例1:樣車A 試驗未完成,技術狀態未定型,生產技術準備工作無法按計劃開展,導致車輛上市拖期。

例2 :某零部件為注塑件,該零部件需要開發注塑模具,注塑模具開發需要40~45 天,開發計劃策劃時,未考慮該零部件模具開發周期,給出生產技術準備周期30 天,導致項目執行時拖期。

例3 :車輛生產裝配過程無控制、質量管控差,整車一致性及性能無法保障。

例4 :某零部件提供方加工環境、工藝、能力不足,生產零部件性能無法滿足技術要求,樣車裝配過程問題多。

例5 :項目B 生產技術準備過程中,產品狀態、產品配置變化,專用件、工藝方案、工藝文件、工裝設備等需增加或重新準備,推翻前期準備工作,資源浪費,進而影響生產準備進度,并導致項目成本增加。

例6:D 產品開發完成后,成本高于原售價,為減少公司虧損,提高產品售價后導致產品市場競爭力差。

3 基于項目管理三要素的生產技術準備問題剖析

項目計劃是指導項目團隊或項目組具體實施的綱領性文件,不僅包括項目交付的成果,還涵蓋了在規定時間內需要完成的具體工作任務和所需要的資源。此外,項目進度計劃還是項目進度控制所要努力追求的目標之一,判斷項目進度控制好壞就是要看是否能夠按照項目計劃的要求,完成相應的工作任務。

因此,項目進度計劃必須具有可操作性和可實現性。計劃不能過于寬松,以免影響項目交付;也不能過于緊張,導致項目實施過程中的進度目標難以實現,或需要投入大量資源,導致產品開發的最終成本過高。

質量管理是一種系統化的方法,旨在確保產品符合預定的質量標準和客戶要求。它涉及制定和實施一系列策略、流程和措施,以確保產品在準備過程中的一致性和可靠性。

成本管控對企業的經營管理具有重要意義,可以提高生產效率、降低生產成本,從而提高企業的競爭力和盈利能力。

在此,我們借用魚骨圖分析法,尋找各問題的根本原因,從項目計劃、質量和成本3 個角度分析如下:

3.1 項目計劃問題

3.1.1 前期工作拖期完成或未完成,導致整體計劃拖期

原因分析:①計劃不合理,前期工作計劃周期短;②過程執行差,缺少目標計劃責任心;③項目計劃監控弱。

3.1.2 工作策劃周期不合理,可執行性低

原因分析:①工作任務分解未細化,任務遺漏;②工作計劃未與相關方確認,“一言堂”嚴重;③內部環境風險考慮不周,計劃未考慮突發情況。

3.2 質量問題

3.2.1 專用件質量問題

原因分析:①供方準入、審核標準不健全,專用件與供方加工能力不匹配;②零部件檢驗能力不足,部分性能未檢驗;③零部件PPAP 未有效批準。

3.2.1 整車產品質量問題

原因分析:①質量管控缺失;②過程裝配質量稽查少;③員工裝配技能不足,質量意識低。

3.3 成本問題

原因分析:①產品開發階段未對成本達成情況確認,管控缺失;②設計變更多,效率低下,生產技術準備延期,人工、固定資產、能耗增加導致費用增加;③開發上市時間晚,錯失先機,銷量損失,公司盈利減少。

4 項目管理在生產技術準備過程的應用

4.1 項目計劃

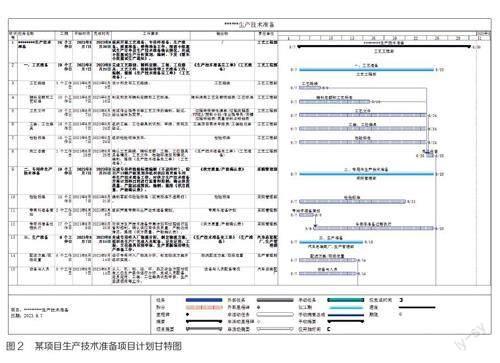

第一步:制定項目目標。根據項目需求結合生產技術準備流程,利用里程碑方法明確項目生產技術準備進度總目標及階段目標。

第二步:項目工作分解。采用WBS 方法將一個具體的開發項目拆分成多個工作包,同時確保工作包無遺漏,從而達到方便項目管理團隊或項目組管理項目的目的。

第三步:項目責任分配。通過制定責任矩陣,保證每項子項目或任務有相應的成員負責跟蹤,并且明確該項目成員在項目實施過程中的具體職責,要履行對上、下游團隊成員的工作任務,如告知其工作完成的狀態要求、預計完成的時間等,以便于其他團隊成員及時跟蹤和做好工作交接準備。同時,項目經理將依據責任矩陣對具體工作進行跟蹤、管理。

第四步:項目排序。依據項目實施中每個任務之間的先后邏輯關系,對項目各個任務進行排序,通過同步工程方法,最大化縮短開發周期,明確項目中各任務之間的工作關系或順序。

第五步:項目周期確認。對項目分解后的各個任務所需的周期進行初步估算,項目經理或更高級別項目領導組織項目組成員或專家組,對各項任務所需時間和項目總體時間進行科學評估或根據經驗進行評估。

第六步:制定項目實施計劃。首先,確定項目工作的開始時間和最終結束的日期。隨著項目任務的明確及其輸入輸出的明確,根據項目進展情況,需要對項目計劃、任務和流程進行持續性的調整和完善。因此,項目計劃不是一成不變的,它也需要在具體實施過程中不斷更新。

結合生產技術準備流程,我們利用甘特圖編制項目計劃( 見圖2)。

4.2 質量提升

第一步,將質量管控前移,實行專人專項管控。在首臺試制驗證過程中,質量技術人員需要進行全過程跟蹤,在線驗證識別生產瓶頸,優化裝配工序。小批量試生產上線后,為確保裝配過程質量問題歸“0”,生產過程需嚴格按照生產節拍執行。車輛下線后,需第一時間梳理完成關鍵工序、質量控制點,結合現有人員結構,編制完成《關鍵工序、質量控制點定員定崗清單》,針對崗位異動人員實施重點管控。通過缺陷補救措施,提高產品質量,滿足產品質量要求。

第二步,提升零部件質量。由于汽車主機廠很難自行生產全部零部件,因此需要與各個汽車供應商開展合作。在這種情況下,汽車主機廠和汽車零部件供應商是相輔相成、相互依存的[2]。因此,做好供應商的質量管理顯得尤為重要。首先,SQE(Supplier Quality Engineer,供應商質量工程師) 需要定期組織對供應商的生產地進行審核,對供方的加工工藝的穩定性、加工質量進行審核。特別是對供方第1 次生產的零部件,應該第一時間組織人員去供方現場參與,并做好工藝過程審查及質量檢測。這樣可以在第一時間發現過程中的工藝及質量問題,并協助供應商做出應對措施;其次,選擇優質供應商進行長期合作也是提高零部件質量的關鍵步驟。

第三步,提升全員質量意識。通過組織質量月活動、參與質量改進項目、設立質量文化日、定期開展質量培訓和分析典型案例等方式,提升全員的質量意識,并建立良好的質量工作文化氛圍。

4.3 成本管控

第一步,設立合理的成本預算。在產品開發時,就應根據實際情況設立合理的成本預算,并將其納入整個項目預算中。成本預算應包含多個方面,如:設備購置、人力資源、工裝準備、物料采購、模具開發等。

第二步,精細管理和監控。建立成本管理及監控機制,實時掌握項目進度和成本變化情況,并對工作計劃及成本預算進行調整。通過數據分析成本風險,并及時制定措施加以解決。

第三步,推行審批制度和成本控制策略。建立明確的審批制度和成本控制策略,對于超出預算或未經批準的費用支出,進行限制和嚴格控制,提高成本管控的規范性和嚴謹性。

5 結束語

本文主要探討了項目管理在生產技術準備過程中的應用。通過將項目管理方法應用于生產準備工作,從計劃、質量、成本3 個方面進行分析,并借助項目管理理念和工具制定解決措施。通過科學的管理方法應用實踐,實現了工作任務分解全面、計劃排布清晰、責任人員具體、質量管控嚴格以及成本控制有效,提高了生產技術準備管理水平。這有助于確保新產品滿足質量和成本目標要求,并按計劃節點完成產品上市。

參考文獻

[1] 項目管理協會.項目管理知識體系指南(PMBOK 指南) 第六版:978-1-

62825-186-9 [S].中國: 電子工業出版社,2018 年5月.

[2] 黃煜寰.汽車產品項目管理中的供應商質量管理[J].汽車實用技術,

2022,47(12): 167-170.

(責任編輯:王作函)