冶金機械設備安裝研究解析

葉東

(湖南衡鋼工程建設有限公司,湖南 衡陽 421001)

0 引言

冶金技術的飛速發展使我國制造了大量的新型冶金機械設備,各種新型冶金機械設備在實際應用期間,各種先進生技術都得到了融合,這一方面使我國冶金工業生產效率得到了提高,另一方面也加快了我國各種自動化程度的發展腳步,為冶金作業的開展提供了強有力的支持。

1 冶金工程安裝機械設備施工特點

通常來說,要依據設計要求對冶金工程中機械設備進行安裝,保證在正確位置處安裝機械,進而保證設備始終都處于正常狀態。進行冶金設備安裝時,施工特點如下。

(1)確保工程中采用的各項設備都能夠連續運作,因此,對安裝定位提出了更高的精度要求,因此,在機械設備安裝時,各項安裝作業都要嚴格依據要求開展,能夠以高精度完成機械設備安裝作業,包括對齊找線、找標高,以及找平等多項工作[1]。

(2)機械設備自身存在一定重量,在實際生產期間,其需要承受較大沖擊力,可見,在進行機械設備安裝時,要確保機械設備的一些固定元件(設備)牢固及可靠,主要包括連接螺栓、地腳螺栓、墊鐵等多項元件(設備)。

(3)冶金機械經常要在具有較強振動、強腐蝕以及高溫環境下作業,要想確保機械設備可以正常運行,在對機械設備進行安裝時,不僅要重視安裝質量,而且要適應特殊環境,進而確保完成安裝后的機械設備能夠穩定運行,避免發生安全事故[2]。

2 安裝冶金機械設備的具體流程

2.1 安裝準備

驗收冶金機械設備前,要從實際情況出發,做好相應的準備工作,主要包括的內容有檢查各項機械設備的質量,現場具體情況,做好采用各項工具的準確作業,進而為各項作業的開展提供強有力的支持[3]。因此,相應的工作人員要對機械設備安裝圖紙進行詳細閱讀,掌握安裝圖紙中的具體內容,進而確保機械安裝作業能夠嚴格依據圖紙中的內容進行開展,對于安裝作業中采用的各項工具要提前準備,不得隨意利用其他非專業工具代替工具進行機設備安裝。例如,對于機械設備安裝中的螺絲釘的松緊情況,必須采用專用螺絲刀對螺絲釘進行校準,因此,在弄清安裝作業中采用的各項工具后,還要對全部工具進行檢查,避免因為工具問題對機械安裝作業造成不良影響。在安裝時,要對安裝場地四周的具體區域的具體情況進行全面檢查,確保情況滿足要求后,就地安裝[4]。準備階段還包括施工質量和流程準備、施工現場設施準備、施工技術準備、工作人員準備、材料設備準備等,準備工作可以確保機械安裝質量可以得到控制,首先是對材料的到貨、設備的采購和材料的存儲等情況做好記錄,記錄內容要涵蓋設備和材料的管理人員、采購人員、質量合格證書、運輸時間、訂貨時間等。

2.2 清點設備

通常來說,對于冶金機械設備運輸都采用分開方式進行,同時,要安排專業人員對機械設備進行安裝,在對機械設備進行安裝前,要對設備進行清點,清點作業包括的內容有機械設備型號、設備質量、附件是否齊全等,此外,工作人員要對機械設備性能和零件情況進行全面檢測,確保所有零件都符合規定要求。如果在清點設備期間發現問題,要及時與生產廠家進行聯系,對于存在問題的零件要及時更換,避免在后期安裝時出現誤用,對機械設備的性能造成影響,造成嚴重的經濟損失,甚至會造成人員傷亡。另外,還需要對預埋設備做好交接驗收和基礎標高工作,根據施工圖紙的要求對中心標高線、預埋件進行施工,并且做好現場清潔,確保施工過程中的構件和使用的線等全部做好準備工作。

2.3 設備安裝與封面處理

機械設備安裝是中間工序,也是準備作業期間的最后一個階段,因此,機械設備安裝人員不僅要嚴格的依據路程和相應模式進行安裝,而且要對安裝零件進行校準,確保機械設備安裝的合理性以及完成安裝后應用的穩定性,并且要做好相應的檢查作業,確保各個部件都被安裝在合理位置上,在機械設備安裝期間,不得隨意對設備進行切割或許焊接,避免對機械設備的性能和應用造成不良影響。完成機械設備安裝后,應當組織建監理人員、工程師、施工方對安裝情況進行檢查確認,保證機械設備安裝符合冶金設備安裝規范和規格書的具體要求,完成相應檢查后,進行驗收記錄填寫,確保機械設備安裝質量都具有可追溯性[5]。機械設備的安裝可以分為就位、找正和調整定位這3 個階段,這3 個階段的質量控制最終決定了整體機械安裝的質量,機械的安裝通常會使用到吊車,將設備準確放置到設計部位上,需要專業人員指揮,并在設備吊放過程中做好防護工作,確保吊放動作的輕緩,保證角度的準確,不要觸碰到周圍構件,最好一次下放成功。在找正階段進一步調整機械設備的位置,在吊放時由于位置難以達到精準,并與設計要求相符,因此需要對設備進行水平找正和邊界尺寸找正,兩個方向的找正后會使機械設備可以精準安裝到指定設計位置,從而達到良好的使用效果。在調整定位階段,要注重安裝質量的關鍵控制步驟,該步驟影響整個工程的安裝質量,要在找正后立即地位和調整工作。使用螺栓對設備進一步的固定,這樣可以在出現外力的情況下保證設備不出現位移,這屬于定位工作,其次是調整工作,要對設備的標高、潤滑情況、水平度不斷調整,對于不同階段都要認真完成,這樣才可以保證安裝的質量和速度。

2.4 機械設備調試

冶金機械設備安裝后不得立即投入使用,要對采取單機調試和聯動調試方式對機械設備性能進行調試,完成調試后,才可以進行投入使用。機械設備試運行期間,要指派專人依據設備運行規范,對設備的具體運行情況進行詳細檢查,并且要對檢查期間的各項數據內容進行記錄,確定設備運行數據與設計數據是否一致。機械設備試運行結束后,參與試運的部門和相關單位對機械設備試運結果進行簽字確認,保證機械設備在應用期間的操作性和安全性都能偶達到設計要求后,再將其交給生產單位。設備安裝后的試運轉是十分必要的環節,在試運轉中可以充分排查設備的缺陷,并且針對不同的問題進行及時調整和改正,確保在實際工作中,安裝的設備不會出現相應的故障,試運轉時要將所有設備一步一步檢驗,在每步步驟結束后都要確保檢驗過關,在進行下一個步驟的檢驗,這樣才可以保證整體質量,不會遺漏任何檢驗環節。在試運轉時要將整體運轉效果和結構運轉效果同時進行,并且要檢查設備運轉有無雜音,一旦出現雜音,就說明設備存在問題,需要進一步檢查完善,另外還要保證空氣壓縮器出口和摩擦部位溫度無異常,精準測試并控制溫度。

3 安裝機械設備期間需要重點注意的內容

3.1 檢查機械設備基礎性

(1)安裝前對設備情況進行全面檢查,例如預留孔位置,基層清理雜質等,進而確保安裝作業開展的合理性。施工人員要對各項資料內容進行交接,對安裝期間的中重要事項進行明確。

(2)依據圖紙對機械設備的標高、中心線、基座尺寸等各項內容進行檢查,同時,還要對設備的垂直度和水平度進行合適,確保各項內容都可以滿足機械設備的運行需求。

(3)對機械設備的螺栓長度和尺寸進行全面檢查,依據標準要求對螺孔的高度和位置進行測量。

3.2 安裝墊板

安裝墊板也是機械設備安裝過程中一項基礎內容,在該期間,通常都采用坐漿法完成相應操作,同時,在該期間要對灌漿材料的收縮性和強度各項內容進行全面控制。此外,在進行墊板底座制造時,要保證底座形狀設計、螺栓位置的標準性和合理性。在實際施工期間,要嚴格依據設備具體情況,明確墊板厚度和數量進行,然后對機械設備底座進行測量,依據測量結果,對墊板標高加以明確。在進行大尺寸墊板制作時,要先將中央排氣孔位置預留出來,依據標準進行固定,混合墊板材料,進而確保機械設備安裝作業中的墊板足夠堅固。墊板施工結束后,要對其專業性進行全面檢查,完成檢查后,進行檢測報報告編寫,對冶金機械設備安裝過程進行準確、全面記錄,一旦發生安全故障,要及時找到引起故障的原因,制定合理措施對問題進行處理,進而使機械設備檢修效率能夠得到進一步提高。在安裝過程中經常會使用到焊機、縱剪機、開平機、開卷機等找正設備,這些設備精度較高且有著較強的生產連續性,使用坐漿法安裝墊板并結合擰地螺絲可以改善底座變形情況。坐漿點半的標高確定需要斜墊板高度加上設備標高的和共同確定。在大部件吊裝時要重視零部件的捆綁,確保索具的質量可靠,使用正確的捆綁方式,使多根繩子受力均勻,避免出現荷載集中的情況出現,保證施工安全。

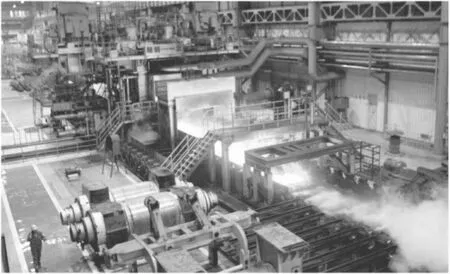

3.3 科學調整設備

機械設備具體安裝期間,安裝人員要重點關注機械設備的平面高度和傾斜度,在安裝時,要以基準線為基礎,對設備進行調整和設置,再對方案內容進行全面結合,對機械設備進行精準定位。此外,進行掛線設置時,應當將鋼琴線作為掛線的核心材料,要采用螺絲釘加固。機械設備安裝期間,要對完成部分內容進行重復檢查,對掛線按角度進行科學調整,從而最大程度減少誤差的出現,提高設備在應用期間的穩固性。中心標板和基準線的偏差要盡可能的縮小,以此來保證設備安裝在要求精度范圍內,同時要將鋼絲線拉緊,將斷裂力控制在40%~80%的最佳范圍,另外確保鋼絲線的傾斜和水平跨距小于40m,這樣可以最大限度減少偏差,對齊正中心和線錘,中心點與基準線對齊后要使用螺母來固定鋼絲線,減少鋼絲線數量。最后是驗收階段,驗收環節是最后的質量檢驗,也是保證質量的關鍵環節,要根據要求嚴格驗收,檢驗資料是否符合要求,重點檢查誤差范圍,確保安裝誤差不斷縮小。圖1 為冶金設備使用。圖2 為冶金設備維修。圖3 為冶金設備管理。

圖1 冶金設備使用

圖2 冶金設備維修

圖3 冶金設備管理

4 結語

為了促進我國冶金行業發展,相關企業要對安裝技術的研究,在確保機械設備安裝質量和基礎上,提高設備應用效率,確保生產工作的順利進行,從而為企業創造更大的經濟利潤。同時,在冶金機械設備安裝時,要做好相應的分析工作,保證安裝的合理性,減少各種危險問題,提高企業競爭力,使企業在激烈的市場競爭中能夠取得成功。