基于可靠性的液力變矩器測試、維修與保障性分析方法

鄭懷芳,張 磊,王向東,吳金才,范 慧,高麗麗, 顧銀芳,單紅波,王 璽

(1.北京航天發射技術研究所,北京 100076; 2.中國人民解放軍96901部隊,北京 100094)

0 前言

大功率液力變矩器是特種車輛底盤動力傳動系統的關鍵部件,但由于在產品研制初期子樣數少,臺架試驗工況與整車實際使用工況存在差異,生產和裝配的偏差對可靠性影響考核不充分,因此缺乏對產品測試性、維修性和保障性的規劃。預防性維修的檢查項目與修復性維修的備品備件,缺乏系統性和科學性的依據,只能依據設計人員或維修人員的經驗,導致維護檢查不充分,備品備件無法滿足實際使用要求等問題[1-3]。

通過基于液力變矩器實際使用過程中的可靠性數據分析,能夠識別系統的薄弱環節,加強出廠試驗對不合格品的篩選,規劃維護保養檢查項目,進而合理的規劃備品備件[4-5]。

同時,由于可靠性數據分析是基于典型元器件開展的,因此可以依據此方法建立關鍵部件的失效模型,并在其他相似產品中進行應用。

1 液力變矩器組成及功能

1.1 大功率液力變矩器的組成

大功率液力變矩器包括前端支撐總成、液力變矩器總成和液力緩速器總成三大部分。以液力變矩器的硬件FMEA為基礎,建立產品結構樹,如圖1所示。

圖1 變矩器結構樹

其中,前端支撐總成包括支撐座組件、花鍵軸和潤滑脂;變矩器包括泵渦導三工作輪、導輪座密封環、循環有本、控制閥總成、渦輪軸組件、閉鎖活塞、閉鎖離合器、扭轉減振器、導輪座角接觸球軸承、循環油泵、變矩器殼體、油濾、控制器和潤滑油;液力緩速器包括動輪、靜輪、前殼體、后殼體、控制器和控制閥,如圖2所示。

圖2 變矩器總成結構

1.2 大功率液力變矩器的功能

液力變矩器有一個閉鎖離合器,它通過環形活塞進行嚙合。從液力變矩器閉鎖離合器下面可以看到單向離合器的圓柱形滾子。單向離合器位于液力變矩器三工作輪之間,用于車輛在超速反拖的狀態下使單向離合器卡住而接合,從而控制發動機制動轉矩,使車輛能夠反拖起動。液力變矩器油路中的油濾位于變矩器的下部,便于檢查和更換。

在液力變矩器與換檔離合器之間裝有一個制成一體的液力緩速器,該緩速器的制動轉矩最大為1 700 Nm,而制動器功率被限制在320 kW。液力緩速器的功用是減輕重型貨車行車制動器的壓力。齒輪泵用于為液壓控制系統建立壓力,鑄鐵密封環用于實現閉鎖工況下保持動密封閉鎖壓力。

變矩工況時,液力變矩器的3個工作輪(泵輪、渦輪、導輪)組成一個充滿了液力傳動油的封閉的回轉體。發動機通過主動軸、彈性盤、罩輪帶動泵輪回轉,經泵輪葉片作用,發動機的機械能轉變為液流的動能和壓力能,液流以較高的速度和壓力流出泵輪后,接著流入渦輪,作用于渦輪葉片上,推動渦輪回轉,液流的動能和壓力能再轉變為機械能。從渦輪流出后的液流再流入導輪,導輪固定在導輪座上不轉動,通過導輪對渦輪的反作用力矩增加渦輪輸出力矩,在導輪葉片的導向作用下,液流又重新以一定的方向流回泵輪,重復上述能量轉換、傳遞過程。在變矩工況工作過程中,渦輪輸出低速大扭矩,滿足整車起步、上坡時大扭矩需求,保證車輛低速傳動穩定性。

閉鎖工況時,電控系統打開液壓閥控制閉鎖離合器閉鎖,泵輪、渦輪以相同的速度運動,液力變矩器的輸入軸和輸出軸之間便成為機械連接,能夠提高傳動效率,滿足車輛高速行駛功能要求。

減速工況時,電控系統打開操縱閥,使液力傳動油進入液力減速器的動輪和靜輪腔內,動輪通過驅動液力傳動油,將機械能轉化為液體能,傳動油沖擊靜輪葉片,靜輪對液體的反作用力矩轉為動輪的制動力矩,液體能轉換為熱能,加熱的液體通過冷卻器冷卻后又回到減速器中,實現耗能制動,為車輛提供輔助制動。

2 液力變矩器可靠性與風險分析

2.1 液力變矩器典型部件的威布爾性能參數

典型部件的失效行為可以通過對可靠性數據的統計分析,而進行精確的計算,但特種車輛產品具有定制性開發,產品子樣數少、研制周期緊、使用工況特殊等特點,產品往往只完成了臺架的鑒定性的通過試驗,就進入了批產定型,沒有足夠的可靠性數據來建立關鍵單機或典型部件的失效模型。

實際上,不僅是對于特種車輛,即使是大批量生產的民用產品,如果想對所有零部件都建立準確的失效模型,無論是在人力、物力還是在財力上的投入,都將是巨大的。而如果只建立產品單機級的可靠性失效模型,則一旦產品改型或變化,則需要重新收集數據進行評估,對相似產品的借鑒程度非常有限。而如果產品發生跨帶式的變化,則以往所有產品可靠性試驗和相關數據都將失效。

因此,產品可靠性的模型和數據分析應該從典型元器件或部組件開始,分析失效模式、失效原因、失效影響,提取失效工作環境和工作時間,建立典型零部件的失效模型,才能真正的指導產品可靠性設計[6-10]。

對于完全沒有可靠性設計經驗和數據的產品,可以基于典型機械部件的威布爾性能參數表[11],對產品的可靠性和薄弱環節進行分析,如表1所示。

2.2 基于典型威布爾參數變矩器可靠性預計分析

基于變矩器關鍵部件的威布爾性能參數,可以對不同里程下的可靠性進行分析,如表2所示。

表1 變矩器關鍵部件威布爾性能參數

表2 基于典型威布爾參數變矩器可靠性與風險分析

由于產品的工作環境相較于通用環境使用工況有所偏差,因此當可靠度降低到約60%時,可以設置為檢查和維護保養環節;當可靠度低于50%時,認為存在較高的失效風險。

如果以表2中的數據進行預防性維護和檢查依據,那么液力變矩器在5 000 km時需要檢查和更換前端支撐的潤滑脂;10 000 km時需要檢查和更換變矩器潤滑油,同時,對渦輪軸密封環和導輪座密封環兩處機械密封進行檢查;20 000 km時需要對潤滑油泵、扭轉減振器、油濾和控制器進行檢查。

由于變矩器內各個部件處于一個小環境下,因此如果產品中的某一個部件出現失效時,那么其他部件都會由于故障載荷環境和潤滑油中的污染物影響,而使整體的可靠性大幅降低。

如表2所示,除潤滑脂和潤滑油等定期維護更換外,如變矩器的渦輪軸密封環和導輪座密封環,在閉鎖工況下,用于產生閉鎖壓差。當密封環失效時,首先會造成變矩器閉鎖壓力不穩定,在大載荷條件下,容易發生異常的解閉鎖。變矩器正常工作時,在變速箱低速擋時變矩器處于液力工況,增加啟動扭矩,隨著檔位和車速的增加,變矩器實現閉鎖,提高燃油經濟性,減少發熱量,但如果變矩器密封環異常,無法實現穩定閉鎖,則會在變速箱的高檔位工況產生較大的閉鎖沖擊。

閉鎖離合器的滑磨功[12]:

其中:Te為發動機的扭矩;TC為作用在被動摩擦片上的摩擦力矩;Je為發動機軒輊不分和離合器主動部分的總的轉動慣量;ωe為主動摩擦片的角速度;Tψ為換算到被動摩擦片上的阻力矩;Ja為汽車及掛車的總平移質量換算到離合器從動軸上的轉動慣量;ωc為被動摩擦片的角速度。

車輛慣量:

經核算對應變速箱最高檔位時的閉鎖離合器滑磨功為2.21×105J,滑磨功率4.66×105W,超過了閉鎖離合器許用值(滑磨功低于1×105J,功率低于2×105W),因此閉鎖離合器會加劇磨損。

除了閉鎖離合器的使用風險外,閉鎖產生的沖擊載荷還會依次傳遞到扭轉減振器和渦輪軸上。通過對各部件可靠性的對比分析,扭轉減振器和渦輪軸的可靠性風險要高于閉鎖離合器,因此失效風險要更高。

2.3 液力變矩器的可靠性數據分析

2.3.1 基于競爭失效數據的可靠性分析

針對液力變矩器的薄弱環節,渦輪軸密封環和導輪座密封環開展可靠性數據分析。基于對變矩器在1年共計30臺底盤的保修數據統計分析,其中有6臺底盤變矩器出現渦輪軸密封環失效問題[13-15]。由于密封環失效初期,對變矩器正常工作影響較小,偶爾的閉鎖異常駕駛員也無法覺察,因此往往只在其它故障模式出現時,才能被檢查到。通過數據分析,可以識別到兩類故障的發生時間和對應里程,如表3所示。

表3 變矩器密封環故障統計

當一個產品部件或模塊由K個失效模式中任意一種引起失效時,該模型稱為競爭失效模型,可用下式確定[16-19]:

其中:Fk(t;θ)為k個子總體的分布函數;1≤k≤K。

對應兩種故障模式下的似然函數表達式:

其中:hk(t)為固定失效模式下的風險函數,R(t)為整體的可靠性函數。

采用競爭失效數據分析方法,對應兩類故障模式下的混合威布爾失效模型的失效概率,如圖3所示。

圖3 密封環兩種故障模式威布爾失效概率

密封環的失效概率密度如圖4所示,失效率與時間關系曲線如圖5所示。

圖4 密封環兩種故障模式下的失效概率密度

圖5 密封環兩種故障模式下的失效率與時間

通過對密封環數據的威布爾分析得到失效模型,對應的可靠性和壽命參數,如表4所示。

表4 變矩器密封環可靠性參數

通過對比發現,變矩器鑄鐵密封環初期威布爾參數β1=0.297與通用β1=0.8相比偏低,說明變矩器密封屬于早期失效,且生產質量管控不利所導致的斜率與通用值相差較大,應加強液力變矩器的出廠試驗檢驗,包括變矩器的單機及與變速箱聯調的高速大扭矩試驗,避免不合格品或不正確的裝配工藝流入到正式出廠產品中。對于需要外場更換的產品,應對更換后500 km的跑車數據進行檢查確認,防止誘發其它故障。

2.3.2 密封環失效與截尾數據分析

如果不考慮6臺變矩器密封環的早期失效,只以其余24臺在12 000 km時未失效數據進行分析,則對應失效率的最大似然估計值[20-22]:

威布爾分布參數的似然估計可由下式求得:

可以得到新的威布爾模型參數β1=3.37,μ1=13 062對應失效率曲線,如圖6~8所示。

圖7 密封環概率密度

圖8 密封環可靠度與時間

2.4 基于變矩器可靠性的測試性、維修性與保障性權衡決策

2.4.1 可靠性與測試性、維修性和保障性權衡決策

大功率液力變矩器的可靠性、測試性、維修性和保障資源對裝備的戰備完好性都有顯著影響,為了提高戰備完好性,可以提高變矩器的可靠性、維修性、測試性水平,也可以增加保障資源的配置,因此需要在裝備效能和費用的約束下對此進行權衡決策。

變矩器的可靠性、測試性、維修性和保障資源之間的權衡,實際上是固有可用性和使用可用性之間的權衡。可靠性和維修性是變矩器固有的能力,而衡量變矩器使用能力的是使用可用度,即必須要考慮變矩器本身的保障方案,即在相同的使用可用度的前提下,提高了變矩器的可靠性維修性能力,則變矩器系統的保障能力可以稍微下降;同樣,降低了變矩器的可靠性維修性能力,則變矩器系統的保障能力必須相應提高。

變矩器的可靠性、測試性、維修性和保障資源之間的權衡,主要考慮的因素包括變矩器本身能夠達到的可靠性、測試性、維修性、保障性水平、以及要達到該水平的技術能力和費用。一般來說,變矩器可靠性、測試性、維修性水平越高,則研制費用也就越高,但相對來講,維修人員的費用和保障備件的數量都有可能減少,保障費用則會下降,因此進行變矩器可靠性、測試性、維修性和保障資源間的權衡,其內涵會更加復雜,因此在權衡分析過程中,必須充分考慮變矩器可靠性、測試性、維修性、保障性的技術能力和費用約束條件,才能選擇最佳維修保障方案。

2.4.2 變矩器最佳使用期限和大修期決策權衡

預防性維修時間間隔直接影響到裝備的戰備完好性和維修保障費用。預防性維修時間間隔過長,到后期變矩器可能故障不斷,修復性維修次數將會變多,降低了戰備完好性,使得修復性維修費用增加,還降低了任務成功性;預防性維修時間間隔過短,也降低了裝備的戰備完好性,使得預防性維修費用增加。因此,對于變矩器而言,必然存在一個變矩器的最佳使用周期。

變矩器隨著投入使用的時間越長,其出現故障導致的技術狀態損耗必然越多。當變矩器超過某個使用期后,其不斷增加的故障損耗會使變矩器技術不能繼續使用時,變矩器已達到了完全損耗的程度,這時就需要大修或更新變矩器。如果進行變矩器維修的費用超過了一定的限度,就應該更換新的變矩器。因此,有必要在戰備完好性、任務成功性和維修費用的約束下進行權衡,確定一個合理的變矩器大修時間間隔,明確在未來某個決策時間點上,變矩器是要繼續使用?還是進行一次大修后繼續使用?還是更新變矩器后再用?這也就是所謂的變矩器大修與更新決策問題。

2.4.3 變矩器維修保障要求與壽命周期費用權衡

變矩器維修保障要求與壽命周期費用之間的權衡,主要是分析各備選方案變矩器維修保障對費用的影響,明確對壽命周期費用起主導作用的各級產品進行權衡,使其既要符合變矩器維修保障要求要求,又要達到壽命周期費用上的承受能力。

2.4.4 基于競爭失效數據的可靠性分析

將上述變矩器密封環失效數據代入到變矩器系統中,計算結果如表5所示。

表5 基于密封環可靠性數據的變矩器可靠性分析

基于現有變矩器可靠性數據分析,渦輪軸密封環在5 000 km時可能會誘發其他產品出現故障,因此需要設置檢查環節,一方面要排查變矩器狀態數據,另一方面要檢查油液和濾網,當油液顆粒物較多或濾網阻塞時,需要立即對產品進行故障排查和更換。在密封環故障初期,通過拆裝更換密封環即可以保障變矩器的可靠運行,但如果出現其它故障,則需要對整機的全部部件逐一進行檢查和更換。

2.4.5 基于失效刪失數據的可靠性分析

如果使用不考慮早期失效的可靠性數據,采用兩段混合威布爾失效模型中的數據,再代入變矩器系統模型,可得到不同里程下的可靠性預計結果,如表6所示。

表6 基于失效密封環可靠性數據的變矩器可靠性分析

由于目前大里程的數據偏少,因此在10 000 km內的可靠度與通用模型相比較為接近,但當里程增加到20 000 km時,可靠度無法準確預測,因此需要結合后續產品的使用逐步積累數據完善失效模型。

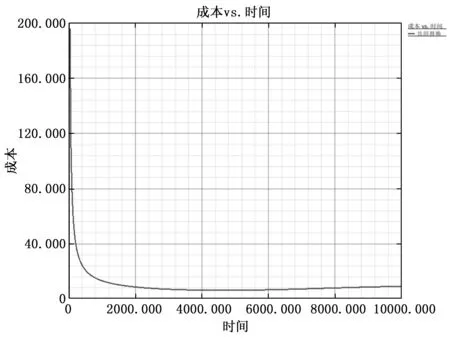

如果假設密封環的更換成本為1 000元,非計劃替換成本為50 000元,那么最優的替換時間約為4 644 km,如圖9所示。

圖9 密封環替換成本核算

當特種車行駛里程達到4 600 km時,應對鑄鐵密封環的狀態進行及時檢查,包括變矩器數據檢查(外接自動判斷程序ATE)和高怠速工況下變矩器液位檢查(人工檢查),并結合整車10 000 km的換油,檢查油液狀態(人工檢查)。如果出現異常,則應及時反饋生產部門,及時開展進一步檢查或更換。

3 結束語

通過基于可靠性數據的液力變矩器維修與保障方案分析,證明采用機械典型部件通用失效模型與關鍵部件可靠性數據相結合的方法,可以在只有少量可靠性數據的基礎上,有效預測產品在不同階段的可靠性水平,輔助問題定位,針對性地制訂單機出廠試驗與特種車跑和試驗,有效地開展測試性、維修性和保障性的方案設計。