基于以太網技術的智能電機管理單元在化工行業的應用

徐建德

(廈門ABB低壓電器設備有限公司,福建 廈門 361006)

0 引言

隨著5G、物聯網、人工智能等新型先進技術的發展和應用,工業生產正大踏步地進入智能化時代,即“工業4.0”時代[1]。智能工廠對數據傳輸具有高實時性、高可靠性的要求,而現有工業配電設備的通信方式仍以現場總線為主,其因實時性差、網絡建設復雜、維護困難等缺點不能滿足智能化的建設要求。

在這種背景下,ABB公司推出了新一代的智能電機管理單元MC510,集豐富、標準的功能于一身,且提供了冗余的工業以太網接口,能夠有效且方便地集成于工廠管理系統和工業控制系統,實現高速和海量的數據傳輸,并對設備運行狀況進行大數據分析,幫助客戶實現配電智能化。

1 現場總線技術的特點分析

現場總線以其數字通信的優勢已逐步替代了DC0~10 V或0~20 mA/4~20 mA現場儀表的模擬量信號。世界上現行的現場總線有幾十種,就目前工業控制領域來看,使用較多的通信協議有Profibus現場總線、Modbus現場總線等。

1.1 Profibus現場總線

目前,Profibus現場總線應用最為廣泛的為Profibus DP(分布式,Decentralized Peripherals),專門用于設備級控制系統與分散式I/O的通信。一條總線電纜可連接126個站點,通信速率為9.6 kb/s~12 Mb/s,其允許高速度周期性的小批量數據通信,適用于對時間要求苛刻的自動化控制系統。Profibus DP允許構成單主站或多主站系統,主站之間采用令牌傳送方式,主站與從站之間采用主從方式[2]。

RS-485傳輸技術是Profibus DP最常用的一種傳輸技術,其傳輸介質可以是光纖電纜或屏蔽雙絞線。電氣傳輸時常采用總線型拓撲結構,每一個RS-485網段最多為32個站點,在總線兩端必須使用終端電阻。

1.2 Modbus現場總線

Modbus是莫迪康公司于1979年首先推出的基于RS-485總線的串行通信協議,其易用性、開放性及可擴充性的特點,使其成為目前工業領域通信協議的通用標準。Modbus協議使用主/從模式,其應答式的通信方式要求每一個從設備都有一個唯一的預定義地址(1~247),主設備依據地址與從設備通信。

目前,Modbus常用的通信協議以Modbus-RTU和Modbus-TCP為主。

1.2.1 Modbus-RTU通信協議

Modbus-RTU是一種單主站的主/從通信模式,通信鏈路在任意從站只有單路的引入和引出,即菊花瓣的接線方式。Modbus-RTU支持的通信速率為1.2~187.5 kb/s,每條RTU串行通信鏈路可最多連接32個從站,為保證響應速度,一般按15~20套從站配置為宜。Modbus-RTU協議采用輪詢方式進行數據通信,即主站依次向從站發出請求,從站接收到主站數據請求后才能發送數據。

Modbus-RTU的傳輸介質最常用的是符合RS-485規范的屏蔽雙絞線,其最大通信距離一般由通信線材品質、波特率大小設置以及從站個數等因素決定。當通信距離不夠時,可以通過增加RS-485中繼器來延長通信距離。

1.2.2 Modbus-TCP通信協議[3]

Modbus-TCP協議是在Modbus-RTU協議的基礎上加上MBAP報文頭,并且由于TCP是基于可靠連接的服務,因此不需要RTU協議中的CRC校驗碼,較低層的TCP/IP協議棧保證了數據包傳遞的正確性。

Modbus-TCP通過TCP/IP以太網協議進行傳輸,相較于Modbus-RTU和Profibus DP通信協議,Modbus-TCP的通信速度更快、通信數據量更大,且可以靈活地組成多種網絡拓撲結構,并方便未來跟隨互聯網的發展而進行技術升級。

基于此,ABB新一代智能電機管理單元MC510采用了Modbus-TCP通信協議。

2 帶以太網接口的電機管理單元MC510

MC510是基于電流與電壓測量的智能型電機保護控制裝置,其功能強大,可以幫助客戶更專業地控制、保護和監測低壓電機,其優勢表現在:

2.1 測量功能

MC510既可以實現電壓、電流、有功和無功等電參量的測量和計算,也可以通過適配熱點監控模塊監測抽屜內一次接插件的溫度及開關柜內銅排搭接點的溫度,保障系統的可靠運行。

2.2 控制功能

各種必要的電機啟動控制方式已集成在MC510裝置中,客戶可以通過參數設置軟件直接選取需要的啟動控制方式。

2.3 保護功能

MC510通過對電機的三相電壓、三相電流、零序電流、主開關狀態、接觸器狀態的實時監測,實現對電機的完善保護。

2.4 通信功能

MC510采用RJ45接口,提供了冗余的10/100 Mb/s自適應工業以太網接口,支持Modbus-TCP通信協議,通信速率是傳統通信網絡的數百倍,使得信息能夠被全方位地傳輸給所需部門。MC510通信功能通過了網絡安全認證,避免了網絡攻擊的風險。

2.5 維護功能

MC510通過監視脫扣次數、啟動次數、運行時間、抽屜插拔次數和事件記錄等對電機進行維護管理,當超出設定值時,MC510將發出告警信號,輔助客戶制定設備維護計劃。

3 MC510在化工項目中的應用

3.1 項目背景

某大型纖維化工項目的不間斷連續生產要求電氣設備的安全穩定運行,傳統的維護及巡檢方式效率低,且需要消耗大量的人力和物力,也未必能及時發現設備運行隱患,為此提出相應的調整方案。智能低壓設備融合互聯網技術和智能傳感器,可實現遠程監測、控制和設定,取代人工定期巡檢,實現提前預警設備故障和前瞻性維護,取代了事后維修模式,減少了計劃外停機時間,確保了化工項目供電系統的可靠性。

傳統的現場總線協議受限于通信速率及傳輸數據量,很難滿足客戶工廠智能化的需求。MC510智能電機管理單元與工業以太網Modbus-TCP完美結合,以其10/100 Mb/s的高通信速率使得運行實時狀況能被準確地判斷處理,并能提供詳細的故障診斷和事件日志,幫助客戶進行大數據分析,實現配電的高可靠性及智能化。

3.2 項目以太網結構選型配置

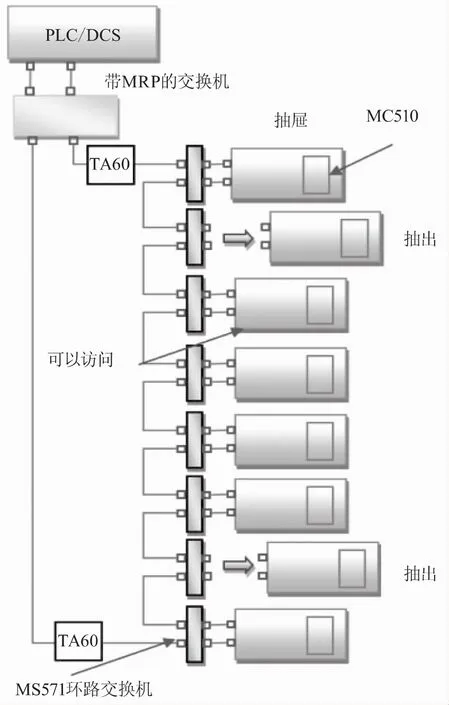

本項目配置了智慧型馬達監控系統(IMCS),用于收集低壓電機回路的各項數據,實現基于實時數據趨勢圖進行趨勢分析、跳脫資訊查詢、馬達保護器參數修改、統計分析報表以及設備維護保養等功能。IMCS經由Modbus-TCP以太網協議直接整合智能電機管理單元MC510,MC510采用環型拓撲冗余結構以實現通信的可靠性,保證了鏈路上任一節點故障均不會影響整個系統通信,受影響節點可通過另一個鏈路恢復與后臺的通信。同時,客戶要求在低壓柜內配置一套高端冗余的PLC,并通過冗余的通信接口與DCS通信。除此之外,連接PLC及MC510的交換機硬件上采用冗余配置并滿足MRP冗余協議,以保證通信的實時性、有效性和可靠性。

基于工業以太網搭建的智能電機管理單元MC510的網絡拓撲如圖1所示。

MC510環型拓撲能夠很好地保證單個抽屜的抽出維護不影響其他抽屜的通信,但當兩個及以上抽屜抽出維護時,會導致中間正常運行的抽屜的通信中斷。為解決這一問題,在低壓開關柜的電纜室內安裝有以太網環路開關MS571,保證MC510的抽屜抽出時整個系統的以太網通信還能正常工作。其工作原理如圖2所示,正常情況下,抽屜內電機管理單元MC510通過MS571上的BUS接口同其他MC510抽屜通信;當抽屜抽出后,MS571可以自動旁路該回路,使得環網自動恢復連接,系統以太網通信不受影響。

圖2 MC510用于抽屜的環型拓撲示意圖

3.3 非接觸式的抽屜一次接插件測溫

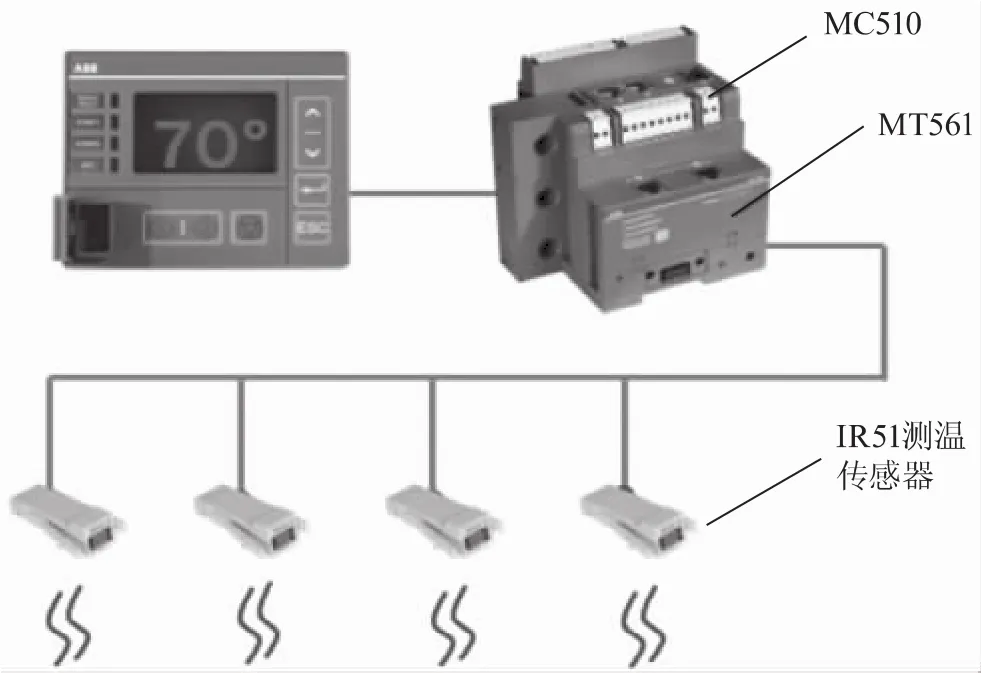

一次接插件是低壓開關柜的關鍵部件,其溫度過高會使元件性能降低,使用壽命縮短,嚴重時可引發火災及大范圍短路,危害設備和人身安全,因此需要對抽屜內關鍵部件溫度進行實時連續的監測。

MC510抽屜采用非接觸式的紅外測溫傳感器IR51,通過檢測一次插發射出的紅外能量,實現對抽屜進/出線側一次插的實時在線溫度管理。熱點監控模塊MT561有兩個通道,每個通道最多可以連接6個紅外測溫傳感器IR51。MT561通過I/O BUS直接連接至MC510,MC510將采集的數據實時傳送至智慧型馬達監控系統IMCS及DCS系統,后臺系統可對測得的溫度進行判斷,當溫度超過設定的告警值或脫扣值時,可進行報警或自動切斷相應回路電源,以保障系統安全運行。圖3為一次接插件紅外測溫結構示意圖。

圖3 一次接插件紅外測溫系統

4 結語

本文對智能電機管理單元MC510在某纖維化工項目中的應用進行了詳細闡述。得益于集成的工業以太網技術,MC510可以滿足客戶高速數據傳輸以及大數據分析的要求,幫助客戶實現智能配電,提高化工廠運維安全水平及效率,保障了電力供應的連續性和可靠性,其應用前景必將越來越廣闊。