滌綸FDY生產設備的技術改造及應用實例

范仁忠,屠海燕,李建鄴

(江蘇嘉通能源有限公司,江蘇 如東 226400)

滌綸全牽伸絲(Fully Drawn Yarn,FDY)生產線主要由切片干燥機、螺桿擠出機、熔體過濾器、紡絲箱體、熱輥牽伸卷繞機等組成[1]。為了生產復合彈性纖維、提高產品質量和產能,原滌綸FDY生產線需進行技術改造。滌綸FDY兩輥牽伸裝置改三輥牽伸裝置能賦予產品更好的彈性和絲束均勻性[2]。滌綸FDY 12頭紡生產設備改24頭紡的最大優點在于以低成本的改造成倍提高產量[3]。本研究主要介紹兩輥牽伸裝置改為三輥牽伸和12頭紡卷繞設備改為24頭紡的技術改造方案及實際應用情況。

1 設備概況

目前,生產設備主要為北京中麗的成套設備。該設備具有均勻穩定的側吹風系統,適紡細旦絲的油劑噴淋系統,采用高頻熱管均溫技術的熱輥、分絲輥以及BWA55T-1500型12頭高速自動切換卷繞頭。

2 設備改造

2.1 牽伸機的改造

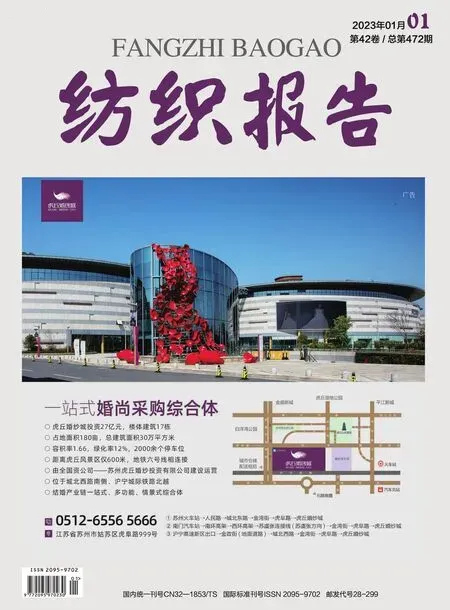

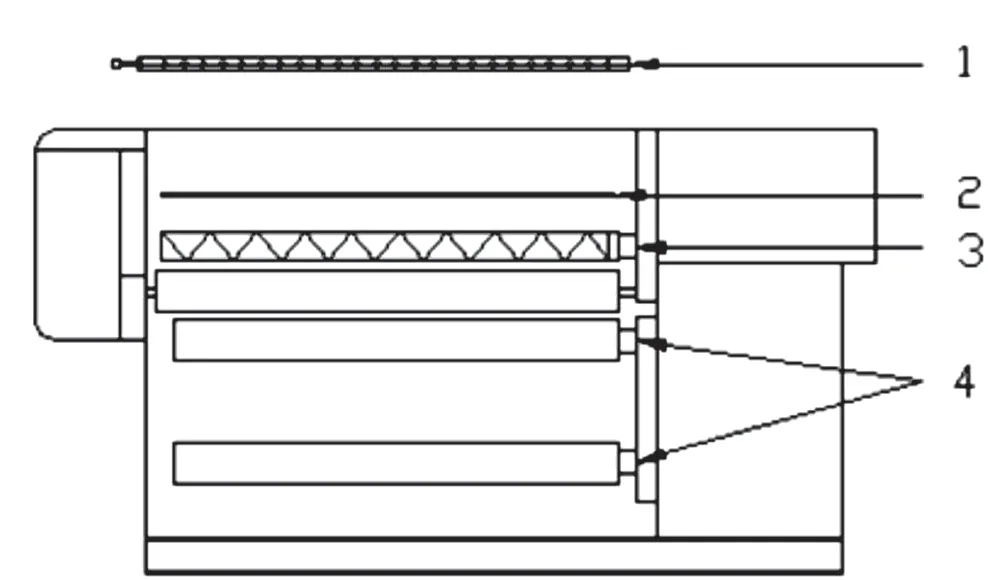

在FDY兩輥牽伸裝置中,第一組熱輥的轉向為逆時針方向,第二組熱輥的轉向為順時針方向,如圖1所示。但是,兩輥牽伸裝置已不能滿足產品的生產要求,亟需結合產品要求和設備特點改進牽伸裝置。

圖1 FDY兩輥牽伸裝置

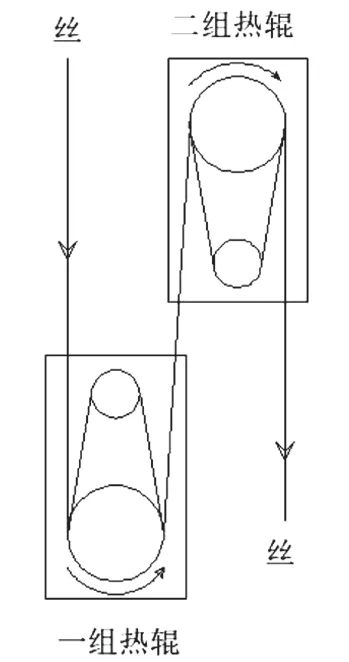

FDY三輥牽伸裝置是在FDY兩輥牽伸裝置的基礎上進行技術改造,如圖2所示,共有3個步驟:(1)將原第一組熱輥和第二組熱輥重新排布。其中,第一組熱輥往左移,第二組熱輥朝左下角方向趨近中間位置。(2)在原第二組熱輥的位置上增加第三組分絲輥。(3)為了保證熱輥表面溫度的平衡,每組熱輥都重新設計了保溫箱。同時,為了減少絲束在熱輥之間的抖動,第一組熱輥和第二組熱輥、第二組熱輥和第三組分絲輥之間都分別設計并添加了梳型導絲器。

圖2 FDY三輥牽伸裝置

在FDY三輥牽伸裝置中,第一組熱輥的轉向為逆時針方向,第二組熱輥和第三組熱輥的轉向均為順時針方向。當絲束進入牽伸機時,先引入第一組熱輥并逆時針繞5~6圈,然后把絲束引入第二組分絲輥并順時針繞5~6圈。由于第二組熱輥設定的速度比第一組熱輥快,實現了第一步牽伸。再把絲束引入第三組分絲輥。同理,第三組分絲輥設定的速度比第二組熱輥快,實現了第二步牽伸。

與改造前相比,FDY三輥牽伸裝置通過不同熱輥表面設定的不同溫度,在分步牽伸過程中,能更好地牽伸和熱定型絲束,還能通過調節第三組分絲輥的速度調節卷繞張力的大小。

2.2 卷繞機的改造

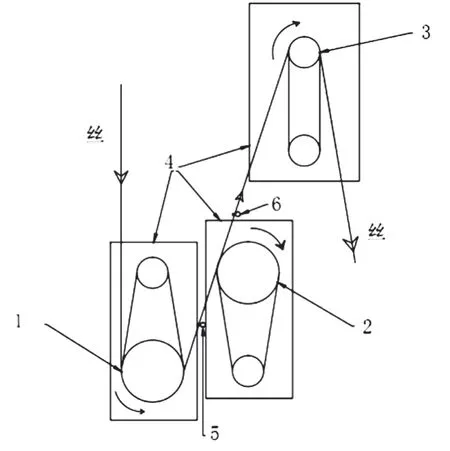

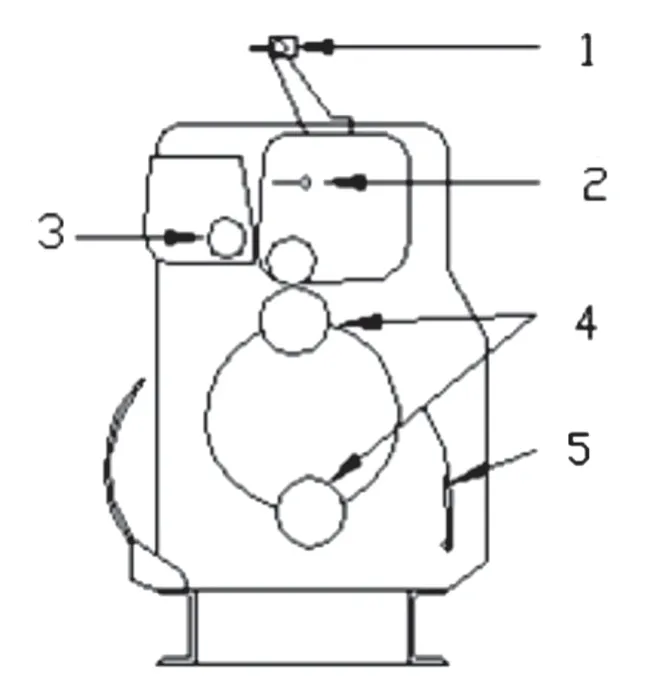

FDY 12頭紡生產設備主要由生頭拉桿、上移絲桿、橫動凸輪總成、卷繞頭紙管夾頭和生頭護板部件等五大關鍵部分組成(圖3~4)[4]。但是,12頭紡生產設備已遠不能滿足產能要求,于是重新設計五大關鍵組成部分并改造成24頭紡生產設備。

圖3 24頭紡FDY全自動卷繞頭的主視圖

(1)生頭拉桿。原12頭紡的生頭拉桿只有12只等分均布的導絲鉤。現根據原外形尺寸制作有24只等分均布導絲鉤的生頭拉桿,并安裝在卷繞頭的相同位置。

(2)上移絲桿。原12頭紡的上移絲桿只有12只等分均布的移絲棒。現根據原外形尺寸制作有24只等分均布移絲棒的上移絲桿,并安裝在卷繞頭的相同位置。

(3)橫動凸輪總成。原12頭紡的橫動凸輪總成只有12圈凸輪槽。現根據原外形尺寸制作有24圈凸輪槽的橫動凸輪總成,并安裝在卷繞頭的相同位置。

(4)卷繞頭紙管夾頭。因為12頭紡變成24頭紡,所以紙管比原來縮短1/2。現根據每只新紙管的長度配兩排頂緊脹珠的布局制作新紙管夾頭,并統一替換原來的兩只12頭紡紙管夾頭。

(5)生頭護板部件。原12頭紡的生頭護板部件只有12個凹槽。現根據原外形尺寸制作有24個凹槽的生頭護板部件,并安裝在卷繞頭的相同位置。

當絲束進入卷繞機時,24根絲束分別掛進生頭拉桿上的24只導絲鉤,然后分別把絲束引到高速旋轉的紙管夾頭對應紙管上進行卷繞。同時,通過安裝在橫動凸輪總成上的24只橫動導絲器分別握持住對應位置的絲束,并做恒定距離的左右往復運動,以此讓絲束平鋪在高速旋轉的紙管上并控制絲餅的寬度。

改造后發現,FDY 24頭紡生產設備的產能是原12頭紡的兩倍。

圖4 24頭紡FDY全自動卷繞頭的左視圖

3 應用實例

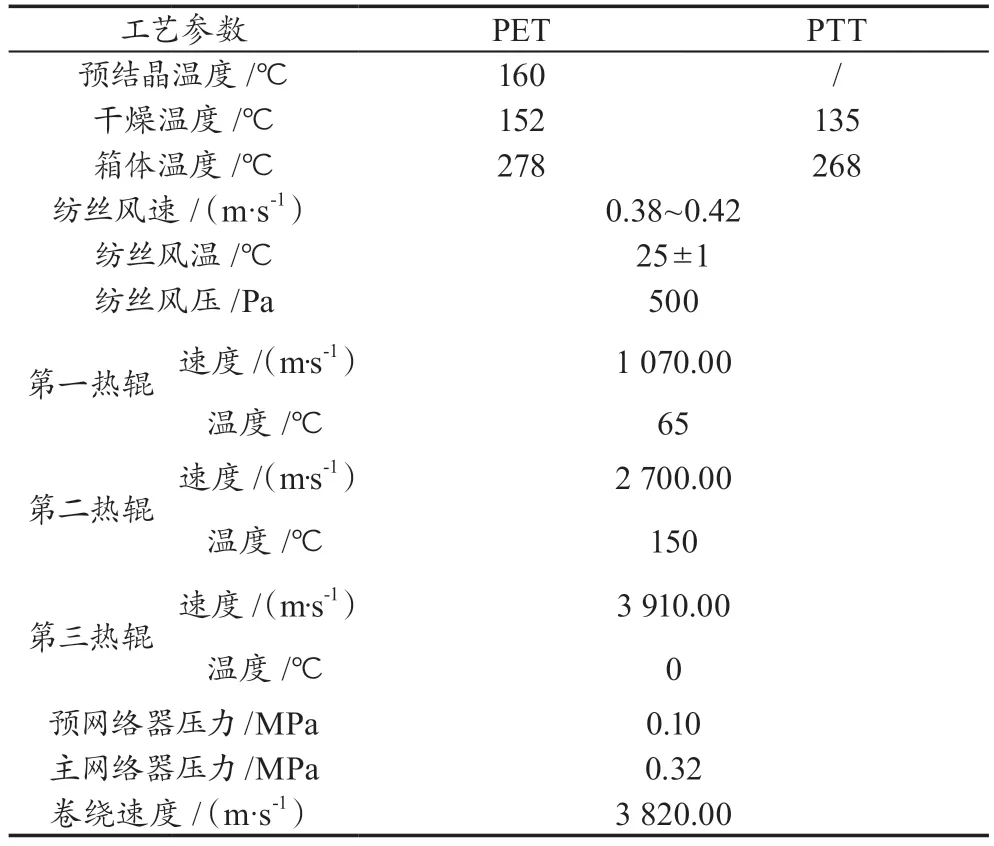

以規格為50 D/32 F的聚對苯二甲酸乙二醇酯(Polyethylene Glycol Terephthalate,PET)/聚對苯二甲酸丙二醇酯[Poly(Trimethylene Terephthalate),PTT]復合紡為例,具體工藝參數如表1所示。

采用改造后的滌綸FDY生產線并依據表1中的工藝參數,成功制得50 D/32 F的PET/PTT復合紡FDY,主要技術指標如表2所示。

表1 PET/PTT復合紡的工藝參數

表2 PET/PTT復合紡的主要技術指標

4 結語

三輥牽伸裝置能保證50 D/32 F PET/PTT復合紡FDY的卷曲彈性收縮率在48.0%左右,達到了高彈的標準。24頭紡生產設備延續了12頭紡生產設備的穩定性,并提供了產能保障。