陶瓷膜及其改性在油水分離領域的研究進展

呂慶鑫,郭祥林,王世斌,孟慶梅,劉新鵬,高佩玲,

(1.山東理工大學 農業工程與食品科學學院, 山東 淄博 255049;2.山東理工大學 資源與環境工程學院, 山東 淄博 255049)

水資源的高效利用分為廢水回用、節約用水等。大量廢水經處理后回用可有效補充水資源,成為研究者關注的熱點。含油廢水在各類廢水中所占比例巨大,油水分離可有效處理含油廢水,緩解水資源危機。膜過濾技術是一項新型水處理技術,與傳統油水分離技術相比,膜過濾技術具有占地面積小、操作簡單和處理費用較低等優勢,使其成為頗具競爭力的一種油水分離方式[2]。近年來,膜過濾技術在油水分離方面的研究及應用越來越受到研究者的關注[3-5]。膜材料主要分為有機膜材料和無機膜材料,其中有機膜材料主要由聚合物或高分子復合材料組成[6]。有機膜在實際使用過程中存在使用壽命短、不易清洗、穩定性差等缺陷[7]。鑒于此,無機膜在油水分離領域中的應用漸漸引起廣大研究者的關注。相比于有機膜,無機膜具有諸多優點,如熱穩定性與孔穩定性好,機械強度高、耐化學腐蝕、使用壽命較長[8],并且能夠同時發揮快速與精密過濾的雙重作用[9-10]。作為一種性能優異的膜過濾材料,陶瓷膜被廣泛應用于油水分離等領域[11]。

本文介紹了近年來陶瓷膜在油水分離領域的研究進展。針對陶瓷膜基膜的優點與不足,本文主要對溶膠-凝膠法、水熱法和浸漬法及其他改性的陶瓷膜進行介紹,并展望其前景,以期為陶瓷膜在油水分離領域的應用提供一定理論依據。

1 陶瓷基膜

傳統陶瓷基膜材料主要分為氧化鋁(Al2O3)、氧化鋯(ZrO2)和二氧化鈦(TiO2)等,此外,新興的莫來石、碳/氮化硅等無機材料也可作為陶瓷膜的制備材料[12]。膜過濾技術的原理是利用膜自身的“篩分”作用,并以膜兩側的跨膜壓差為推動力的膜分離技術,具有操作簡便、使用壽命長和分離效果好等優勢[13]。

陶瓷膜過濾技術是一個通過膜選擇透過性分離特定組分的技術。分離膜材質、潤濕性、膜表面粗糙度、膜的形狀及尺寸、荷電狀態及分離組分與膜表面的官能團之間的相互作用等理化性質,都對分離過程及其效果產生直接的影響[14]。陶瓷膜過濾技術已廣泛應用于廢水處理領域,在油水分離領域,陶瓷膜主要用于乳化油及溶解油的分離。在膜分離過程中,乳化油基于尺寸被截留在膜一側,而溶解油是基于陶瓷膜和帶分離組分之間的相互作用被截留[15]。

陶瓷基膜在油水分離領域具有良好的分離效果。孔繁鑫等[16]比較了兩種預處理方式(混凝和O3+混凝)+陶瓷膜組合工藝對模擬聚驅采出水的處理效果與膜污染類型。以O3+混凝作為預處理單元時,可提高混凝效率,顯著降低出水含油量,出水含油量<10 mg/L。Zhu等[17]制備了莫來石-碳納米管陶瓷膜并將其應用于油水乳液中微小油滴的去除。結果表明,油截留率達99.99%,且用稀NaOH水溶液清洗即可有效完成膜再生。Wang等[18]針對更穩定的納米油滴專門制備了一種堅固的氧化鋯陶瓷膜,并將其用于處理含油量為4 284.24 mg/L的實際脫脂廢水。經兩次循環處理后,出水含油量達6.83 mg/L,油截留率達99.8%。Zou等[19]采用一步法制備了平均孔徑和滲透通量分別為320 nm和3 650 L·m-2·h-1·bar-1的高嶺土/粉煤灰陶瓷膜,并將其用于處理含油量為400 ppm的油水乳液。結果表明,油截留率達98.5%以上,穩定滲透通量接近530 L·m-2·h-1·bar-1。Zhong等[20]制備了超親水(水下超疏油性)的尖晶石基陶瓷膜,在合成廢水(大豆油、泵油和機油)及實際含油廢水應用中具有良好的分離效果。跨膜壓差為0.5 bar時,該陶瓷膜在三種合成廢水和實際含油廢水處理過程中的穩定滲透通量分別為185、136、96和47 L·m-2·h-1·bar-1,油截留率分別為94.35%、99.1%、96.6%和94.36%。李建波等[21]采用0.8 μm Al2O3陶瓷膜處理含油量為20~500 mg/L的油田采出水。跨膜壓差為0.15 MPa,流速為0.8 m·s-1時,油截留率> 98%。張兵兵等[22]采用粒子燒結法制得對稱的氧化鋁片狀膜,并將其用于處理含油量為1 g/L含油廢水。跨膜壓差為0.15 MPa時,純水通量達為607 L·m-2·h-1;此外,研究表明表面粗糙度越大,膜污染問題越嚴重,通量衰減越快。

總之,陶瓷膜過濾技術具有較好的油水分離效果,操作簡便,適用于含乳化油廢水的處理;但陶瓷膜過濾過程中,膜污染問題仍然存在并限制陶瓷膜的廣泛應用。

2 改性陶瓷膜

在膜分離過程中,膜污染是不可避免的問題。在油水分離中,不同粒徑油滴造成的濾餅層堵塞以及膜孔堵塞等問題嚴重影響了陶瓷膜的分離性能。對陶瓷膜定期進行物理清洗,可消除可逆污染,恢復其部分分離性能。當膜通量降低至初始通量的40%~50%時,需對陶瓷膜進行化學清洗,以消除不可逆污染[23];然而,多次清洗之后,陶瓷膜的結構勢必會遭到破壞。為了從根本上解決膜污染問題,提升陶瓷膜抗污染能力,改性已有陶瓷膜,提高其在油水分離過程中的滲透通量、通量恢復率以及選擇性成為近年來研究者關注的熱點[24-26]。

本文根據RBC的特點,提出了ANP和證據理論的風險評估模型。將風險因素分為3個大類、11個小類,通過ANP分析風險因素的權重,充分考慮了風險因素之間的相互影響。通過計算折扣證據理論,在降低專家意見主觀性的同時,實現對專家不同意見的有效融合。通過實例分析,驗證了模型良好的適應性,該評估模型亦可用于其他信號系統。

目前,陶瓷膜改性主要分為溶膠-凝膠法、水熱法、浸涂法、原子層沉積法、化學氣相沉積法等、脈沖激光法[27]。

2.1 溶膠-凝膠法

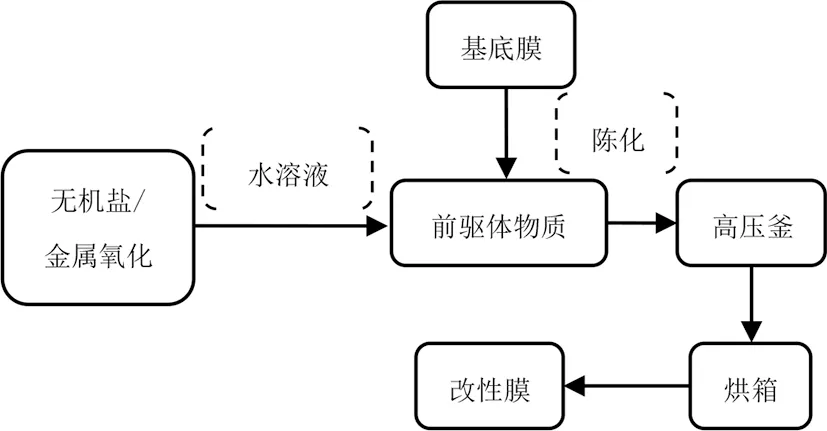

溶膠-凝膠工藝是最常用的陶瓷膜改性策略,該工藝被用于在固體基底上制備孔隙率可控的多孔薄層[28],其改性流程如圖1所示。

圖1 溶膠-凝膠法流程

溶膠-凝膠技術可降低膜孔徑,提高抗污染能力。Bayat等[29]采用凝膠-溶膠法在α-Al2O3基底上成功制備了多層γ-Al2O3超濾膜,膜頂層平均孔徑為20.3 nm,厚度為4 μm。跨膜壓差、進料溫度(T)和錯流速度(CFV)對膜滲透通量影響的研究表明:在進料溫度為35 ℃、TMP為5 bar、CFV為0.735 m/s條件下,膜的最佳滲透通量為112.7 L·m-2·h-1(LMH)。溶膠-凝膠技術也可在膜表面引入具有特殊浸潤性的官能團,提高膜的抗污染能力[27]。Raji等[30]采用溶膠-凝膠法在中空纖維陶瓷膜上制備了氣相超疏油納米復合涂層,并將其用于處理含油廢水。該研究引入的PFO中存在高濃度的氟化基團,使得膜表面具有極強的潤濕性。當PFO質量分數為44%時,所得PDADMAC-Al2O3/PFO膜油接觸角達155o,具有超疏油性能。

溶膠-凝膠技術改性陶瓷膜,通過降低膜孔徑或引入氟化基團增強潤濕性,在一定程度上提升了陶瓷膜的油水分離性能;但其引入的氟化基團,存在潛在的污染問題,且改性過程復雜,故還需進一步研究改進。

2.2 水熱法

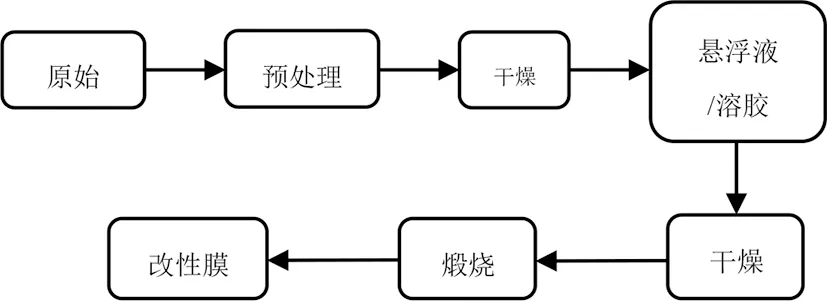

水熱法是近年來發展起來的一種很有前途的液相成膜技術[31],已被廣泛用于無機材料的制備[32-33],這種方法具有處理溫度低、裝置簡單和產率高等優點[31]。水熱法膜改性流程如圖2所示。

圖2 水熱法流程

采用水熱法,在陶瓷膜上原位生長金屬氧化物,可通過改性膜表面形成的金屬羥基,從而提高陶瓷膜的親水性,提升陶瓷膜的滲透通量。Suresh等[34]通過水熱法在黏土基陶瓷基體上涂覆TiO2和γ-Al2O3,制備了TiO2和γ-Al2O3復合膜。由于表面親水性增強,兩種膜都顯示出較高的滲透通量,同時保持了與基底膜相似的除油率。此外,一些金屬氧化物(例如α-Fe2O3)具有光催化性能,可在光照下降解有機物,從而減緩膜污染,因此引起了研究者的廣泛關注。Paiman等[35]通過水熱法在Al2O3中空纖維陶瓷載體上原位生長了α-Fe2O3。由于α-Fe2O3的光催化特性,可在過濾過程中對吸附在改性膜上的油污進行光催化降解,起到清洗膜的作用,α-Fe2O3改性膜的滲透通量、除油率及其抗污染性能均得到改善。

2.3 浸漬法

浸漬技術具有靈活性和易于操作的優點,也經常用于陶瓷膜的改性[36-38]。浸漬法改性流程如圖3所示。通常,通過浸漬技術獲得的涂層厚度在100 nm~100 μm[37]范圍內。

圖3 浸漬法流程

通過浸漬法將高嶺土及氧化鋯引入到陶瓷基膜上,降低膜孔徑,可提高陶瓷膜的分離性能。潘艷秋等[37]以高嶺土和二氧化鋯涂膜材料對陶瓷管膜進行組合浸漬改性,獲得復合動態膜。改性結果表明,高嶺土-ZrO2雙層動態膜平均孔徑由1.1 μm降低為0.61 μm,平均孔徑的降低使其具有更高的除油率以及COD去除率。通過浸漬技術將聚合物引入陶瓷膜表面及孔徑中,可降低陶瓷膜孔徑及孔隙率,從而提升陶瓷膜油水分離性能。Kaur等[38]采用浸漬法制備了醋酸纖維素陶瓷復合超濾膜。改性后,聚合物層與陶瓷載體之間的強烈相互作用導致膜孔徑和孔隙率減小。當含油量為100 mg/L時,改性膜除油率達99.61%。以犧牲膜孔徑為代價可提升改性膜除油率,但膜孔徑的降低可能會引起膜滲透通量的減小。通過浸漬法在膜表面及孔徑中引入特殊浸潤性納米材料,可在保留原有膜孔徑的基礎上提升改性膜的分離性能。Marzouk等[39]在TiO2陶瓷膜上沉積不同濃度SiO2納米顆粒,制備了改性陶瓷膜,經浸漬改性后的陶瓷膜空氣中水接觸角由75°降低為0°,親水性大大提升,其滲透通量由817 L·m-2·h-1(LMH)升高至1 292 L·m-2·h-1(LMH),滲透通量得到大幅改善。除了對于滲透通量的改善,在陶瓷基膜上引入超親水SiO2納米顆粒,還可以提高陶瓷膜的除油率。Chen等[40]通過浸漬技術將超親水二氧化硅納米顆粒引入陶瓷膜分離層,使其具有特殊浸潤性。研究發現,二氧化硅納米顆粒的親水性隨溫度的升高而增加,當溫度達到50 ℃時,可獲得超親水性;此外,水下油接觸角測量結果表明,改性膜對于各種油滴均具有排斥作用。當操作壓力為0.1 MPa時,其除油率達到99.95%以上。Kang等[41]通過浸漬法將氧化石墨烯附著到陶瓷膜上,制備了β-SiAlON/氧化石墨烯陶瓷膜。改性后,陶瓷膜表面孔徑略有減小,抗污染性及油水分離性能顯著提升。改性膜進行10次油水分離循環試驗,除油率仍可達98%以上。

研究者們利用浸漬法在陶瓷膜表面引入親水性物質,可以使陶瓷膜表面具備更優的親水疏油性,使改性膜更加適用于油水分離。此改性方法操作簡單,易于放大。在眾多改性物質中,二氧化硅納米顆粒、氧化鋯和氧化石墨烯等,由于優異的親水性能,成為近年來油水分離膜改性的熱點材料。

2.4 其他改性方法

除以上三種傳統簡便方法外,陶瓷膜改性方法還有原子層沉積法[42-43]、化學氣相沉積法[44]和脈沖激光法[45]等,這些方法對陶瓷膜的分離性能也有所提升。

原子層沉積法可在低溫下進行沉積,并且在原子水平上涂覆均勻的金屬氧化物層,其在膜孔徑及膜表面親水性的控制方面取得了一定進展[43]。Mahmodi[43]等采用原子層沉積系統在120℃下,在α-氧化鋁陶瓷膜表面沉積了氧化鋅薄膜,改性后氧化鋅在膜表面及孔徑中均勻沉積,其水下油接觸角提升為171°,通量恢復率提升至99%,抗污性能大大提升。

低壓化學氣相沉積法可以在較低的溫度下將改性層均勻的沉積于陶瓷基膜上,以提升陶瓷膜的抗污染性能。Chen等[44]采用低壓化學氣相沉積法將SiC在750 ℃下沉積在氧化鋁微濾膜孔內,制備了具有SiC分離層的超濾膜。結果表明,當沉積時間從0增加到120 min時,膜孔徑由71 nm降低至47 nm,其滲透通量由350 L·m-2·h-1(LMH)降低至157 L·m-2·h-1(LMH)。與未改性膜相比,改性膜的可逆污染與不可逆污染都明顯降低,膜的抗污染性能顯著提高。

脈沖激光法改性陶瓷膜,可將沉積層厚度控制在納米范圍內。Lu等[45]采用脈沖激光法在陶瓷基膜上沉積了5種金屬氧化物,其改性層厚度均在10 nm。油水乳液超濾過程中金屬氧化物表面性質對陶瓷膜污染影響的研究表明,金屬氧化物表面電荷與油水乳液表面電荷相反,有助于緩解膜的不可逆污染。

新興的原子層沉積法、化學氣相沉積法和脈沖激光法在精密控制改性層的均勻性及厚度方面具有新的進展;其中,原子層沉積法可在原子水平進行改性,大大提高了改性層的均勻性,但其大規模的應用方面比較受限。

2.5 不同陶瓷膜改性方法的比較

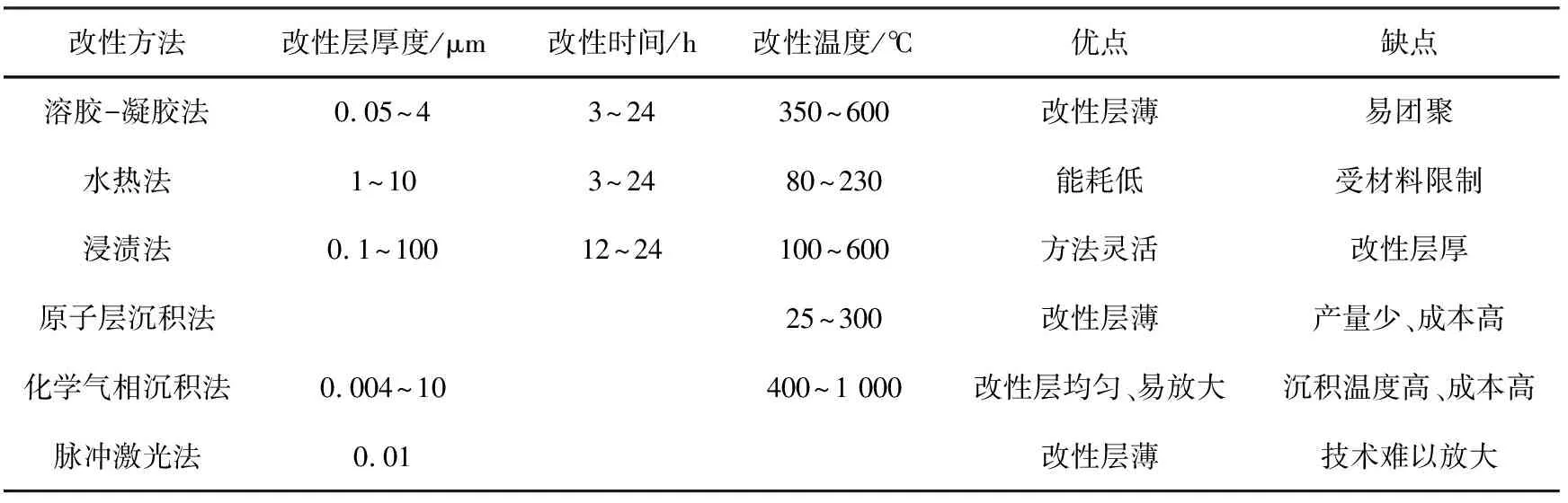

表1[29-30, 35-36, 38-45]對于以上幾種陶瓷膜改性方法進行了比較。由表可知,這些改性方法都可有效改善陶瓷膜處理含油廢水的性能;同時,各種改性方法又有著各自的優缺點,如改性層厚度、改性時間等方面的不同,在陶瓷膜改性方法的選擇上,需要基于不同工程應用需求加以選擇。

表1 不同改性方法之間的比較

基于對改性膜滲透性和選擇性的權衡,改性膜層厚度可作為評估改性方法的首要標準[46]。與浸漬法相比,溶膠-凝膠法改性膜的頂層厚度更薄,更適用于陶瓷納濾膜的改性,而使用水熱法改性的陶瓷膜通常具有較厚的頂層,對于有機分子的截留率較高,但原子層沉積法可以在基底上獲得相對較薄的改性膜層;同時,原子層沉積法可以實現原子級別厚度的薄層,有望在納米級控制膜孔徑。

其次,陶瓷膜的抗污染性能取決于改性膜層的物理化學性質(親水性、荷電性和粗糙度等)。改性膜層的物理化學性質成為改性方法選擇的另一個重要標準。溶膠-凝膠法通常用于涂覆一些常見的金屬氧化物,例如Al2O3、ZrO2、TiO2或其混合物,由于其高柔韌性的優點,涂覆幾乎可以擴展到所有類型的無機材料。水熱法主要用于在膜表面合成金屬氧化物,例如Fe2O3和TiO2[35-36]。

此外,各種改性方法的實用性和經濟性也需要加以考慮。溶膠-凝膠法制備的改性膜選擇層中會由于膜污染的存在形成缺陷,也會一定程度影響到改性膜的分離性能[47]。水熱法制備的改性膜合成時間長,且形成的改性層較厚,會對改性膜的滲透性能產生影響;因此,這種方法不太適用于含油廢水處理的膜改性。浸漬法改性膜合成時間與水熱法相當,但其制備方法簡單,易于實現[38-39]。化學氣相沉積法已被放大用于陶瓷膜的制備,但其成本較高,主要用于氣體分離[48]。原子層沉積法被認為是微調膜表面性質和孔結構的最有前途的方法之一;同時,原子層沉積法的規模擴大難和成本高限制了其在膜領域的廣泛應用[49]。

3 結論與展望

陶瓷膜具有除油效率高、結構緊湊、占地面積小等優點,在油水分離領域具有廣闊的應用前景;然而,膜污染一直限制著工藝的效率。通過改性可提升陶瓷膜抗污染性能。目前,溶膠-凝膠法是陶瓷膜改性最常用的方法,浸漬法因其方法簡單、易于實現也比較常用;此外,新興原子層沉積改性法在控制陶瓷膜改性層厚度和孔徑分布方面顯示出巨大潛力。SiO2納米顆粒、α-Fe2O3和氧化石墨烯是最有希望改善陶瓷膜分離性能及抗污染性能、增強膜表面親水性和表面電荷的改性材料。改性陶瓷膜可以同時提高滲透通量、除油率和抗污染性,在油水分離領域具有極高的應用潛力,但在應用過程中仍存在一些問題,可在以下幾方面繼續研究:

1)基于改性陶瓷膜的油水分離性能的提升,可對膜層厚度,孔徑調節等改性參數進行更加深入的研究。

2)基于陶瓷膜的使用壽命的延長,可對改性方法及材料進一步調整,增強陶瓷基膜與改性物質之間的結合強度。

3)基于改性陶瓷膜的應用推廣,可對改性陶瓷膜的適用條件、污染機理和清洗策略進行系統化研究。