矩形樁基有限作業(yè)空間施工技術(shù)

邵明

(中交二航局第二工程有限公司,重慶 401121)

近年來,泰國、菲律賓、香港等東亞地區(qū)的城市高層建筑、高架橋梁等有限空間的工程施工中,為了提高單樁的豎向承載力,越來越多地采用矩形樁(barrette pile)代替常規(guī)圓形鉆孔樁。與傳統(tǒng)圓形鉆孔樁相比,矩形樁(barrette pile)基礎(chǔ)適用于從軟弱的沖積地層到中硬的地層、密實的砂礫層等多種地質(zhì)條件下的建造施工,具有工效高、工期短、施工時振動小、噪音低、占地少等諸多優(yōu)點。矩形樁基可以根據(jù)需要開挖成形各種形狀,包括I、T、X、L 或H 型等,以適應(yīng)不同建筑物對豎向荷載和水平荷載的需求。

1 工程背景

泰國拉瑪三西外環(huán)高速公路項目,設(shè)計為雙向六車道鋼筋混凝土橋梁結(jié)構(gòu),樁基礎(chǔ)采用矩形樁。施工區(qū)域為原道路的中央分隔帶內(nèi),交通導(dǎo)行后施工區(qū)域?qū)挾仍?~10m。

2 工藝流程

施工準(zhǔn)備→測量放樣→導(dǎo)墻施工→成槽機(jī)就位→成槽施工→清孔施工→檢孔→鋼筋籠下放→導(dǎo)管下放→沉渣檢測→水下混凝土澆筑→注漿孔開塞→樁基檢測→樁底注漿。

3 施工技術(shù)

3.1 施工現(xiàn)場布置

針對施工區(qū)域為域狹長的有限作業(yè)空間,需做好充分的施工布置和統(tǒng)籌:

(1)合理布置出入口:施工區(qū)域出入口設(shè)置,選擇在車流量較少一側(cè)圍擋每隔100m 設(shè)置一處。

(2)施工區(qū)內(nèi)水、電線路布設(shè),統(tǒng)一沿著出入口較少側(cè)圍擋設(shè)置。

(3)泥漿制備設(shè)施及材料堆存區(qū)域均設(shè)置在靠近水電一側(cè),覆蓋前后約200m 的范圍。

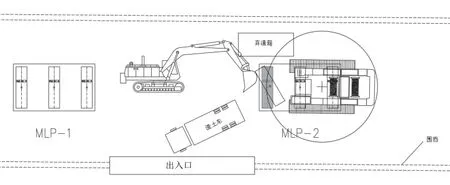

(4)矩形樁成槽施工以3 個墩臺為一組,采用跳挖方式進(jìn)行施工,如下圖1。

圖1 樁基施工順序圖

3.2 導(dǎo)墻施工方法比選

導(dǎo)墻施工可采用現(xiàn)澆與預(yù)制現(xiàn)澆結(jié)合兩種方式,現(xiàn)從施工安全性、施工難度、施工進(jìn)度、施工成本四個方面,對現(xiàn)澆施工和預(yù)制現(xiàn)澆結(jié)合施工方案進(jìn)行對比分析。其分析結(jié)果如表1。

表1 導(dǎo)墻施工方法對比分析

綜合考慮,本工程導(dǎo)墻施工采用預(yù)制現(xiàn)澆結(jié)合方案。

3.3 成槽設(shè)備選擇

矩形樁基施工設(shè)備采用液壓抓斗成槽機(jī)。本工程位于城市中心,對噪音要求較高;黏土地質(zhì)也適合液壓抓斗式成槽機(jī)抓土作業(yè)。因此最終采用金泰SG50A 液壓成槽機(jī),該機(jī)抓斗配備自旋轉(zhuǎn)裝置,當(dāng)成槽機(jī)在狹窄有限空間內(nèi)作業(yè),通過抓斗自帶旋轉(zhuǎn)裝置進(jìn)行抓斗角度調(diào)整,從滿足施工需求。

3.4 成槽施工

挖槽過程中,抓斗入槽、出槽應(yīng)慢速、穩(wěn)當(dāng),根據(jù)成槽機(jī)儀表顯示的垂直度及時糾偏。挖槽時,應(yīng)防止由于次序不當(dāng)造成槽段失穩(wěn)或局部坍落,在泥漿可能漏失的土層中成槽時,應(yīng)有堵漏措施,儲備足夠的泥漿。渣土外運(yùn)根據(jù)場地條件采取不同的出土方式:

(1)挖機(jī)+自卸車出土。作業(yè)區(qū)域?qū)挾仍?~10m且沒有限高影響時,在樁基附近設(shè)置一個渣土箱,成槽機(jī)出土后放入渣土箱內(nèi),待渣土中的水分和泥漿從渣土箱底部孔洞流出,挖掘機(jī)將鉆渣從渣土箱裝載到渣土車上運(yùn)出施工現(xiàn)場,見圖2。

圖2 成槽施工機(jī)械站位平面圖

(2)裝載機(jī)+自卸車。樁基在既有高架橋的“天井”之間,作業(yè)空間嚴(yán)重受限,成槽機(jī)無法左右旋轉(zhuǎn)倒土。此時采用裝載機(jī)進(jìn)行接土作業(yè),成槽機(jī)抓斗將渣土直接放至裝載機(jī)料斗內(nèi),由裝載機(jī)轉(zhuǎn)運(yùn)至空曠地帶裝車轉(zhuǎn)運(yùn)出場地。

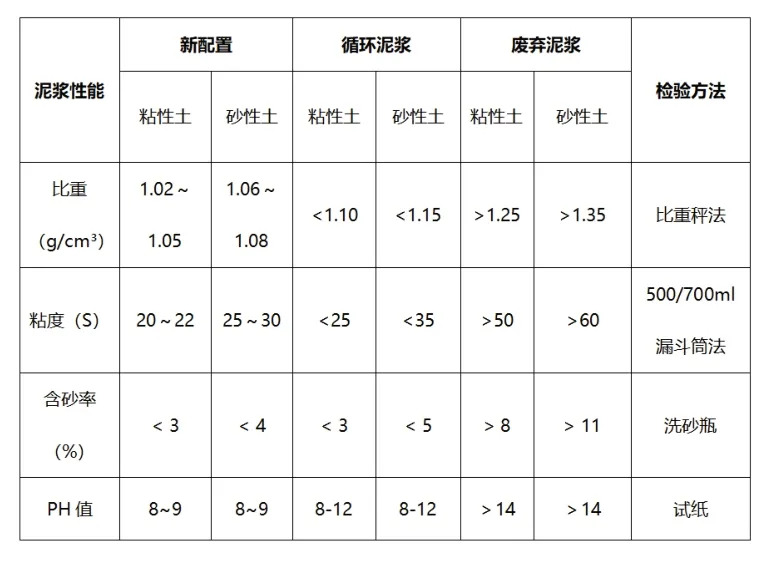

3.5 清孔、除砂

樁基成孔后,應(yīng)使用泥漿循環(huán)系統(tǒng)開始對泥漿中的砂進(jìn)行分離,通過除砂器分離膨潤土懸浮液中的砂和淤泥。整個清孔、除砂過程,對泥漿進(jìn)行粘度測試、密度測試、砂含量測試及 PH 測試。泥漿性能符合下表要求:

3.6 鋼筋籠制安及混凝土澆筑

樁基鋼筋在加工車間分節(jié)同槽制作,豎向主筋采用套筒連接。鋼筋籠按編號分節(jié)運(yùn)至現(xiàn)場進(jìn)行安裝。聲測管除用于樁基檢測外,還兼具樁底壓漿使用。聲測管底部用同材質(zhì)鋼管與短邊對側(cè)鋼管連通,形成“U”型通道,并在底部聲測管開孔用于后續(xù)壓漿使用

水下混凝土灌注應(yīng)不間斷進(jìn)行,導(dǎo)管埋深控制在2~6m。灌注過程中,采用測繩每隔2~3 車混凝土測量和計算槽內(nèi)混凝土的標(biāo)高,以保證混凝土頂面高差≤30cm。當(dāng)混凝土澆筑快要結(jié)束時,應(yīng)上下提升導(dǎo)管,保證樁頂混凝土的密實。

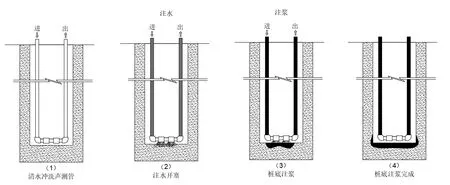

3.7 樁底壓漿

(1)壓漿孔開塞。壓漿孔開塞目的是將底部“U”型聲測管四周的混凝土撐裂,為后續(xù)壓漿做準(zhǔn)備。開塞工作要在樁基混凝土澆筑完成后12h內(nèi)完成。首先向“U”型聲測管內(nèi)注入干凈的水,聲測管的一端臨時封堵,另一端持續(xù)注水加壓,當(dāng)壓力達(dá)到約4Mpa 后突然下降,表示開塞成功。

(2)樁底壓漿。在超聲波檢測試驗結(jié)束后,進(jìn)行壓漿施工。步驟如下:①首先對聲測管內(nèi)水進(jìn)行更換,并對聲測管進(jìn)行清理,確認(rèn)聲測管沒有堵塞;②將聲測管一端封堵,從另一端向聲測管內(nèi)壓入水泥漿,壓漿速度不能超過5 升/分鐘,待管內(nèi)壓力達(dá)到6Mpa 或灌入的水泥漿體積達(dá)到4 方后停止壓漿;③清理聲測管,樁底壓漿結(jié)束。

圖3 開塞、樁底注漿示意圖

4 施工控制要點

4.1 軟弱土層預(yù)防塌孔控制要點

(1)提高導(dǎo)墻施工質(zhì)量:①將導(dǎo)墻內(nèi)側(cè)邊緣將墊層打斷,防止成槽機(jī)抓斗在成槽過程中大面積破壞墊層。②雨季導(dǎo)墻基坑分層回填,可在回填土內(nèi)拌入適量水泥,提高墻后回填土強(qiáng)度和整體穩(wěn)定性。

(2)嚴(yán)格監(jiān)測泥漿性能:①針對不同土層調(diào)配不同性能的泥漿并經(jīng)現(xiàn)場試驗確定,新舊泥漿性能見表2;②對成槽前、中、后的泥漿性能進(jìn)行檢查,不滿足要求的泥漿及時循環(huán)處理或廢棄處理。

表2 泥漿性能指標(biāo)

(3)減少成槽設(shè)備對槽壁影響:①成槽機(jī)履帶下方鋪設(shè)4cm 厚鋼板,保證成槽機(jī)站位基礎(chǔ)的穩(wěn)定,減少設(shè)備振動對槽壁的影響。②成槽全過程必須保持泥漿面不低于導(dǎo)墻頂面0.5m 及地下水位約2m 以上,避免因液面太低造成槽壁坍塌。

(4)合理化各工序銜接施工:①應(yīng)在清孔完成后3~4h 內(nèi)完成鋼筋籠下放,并開始澆筑混凝土,降低槽壁坍塌風(fēng)險。②鋼筋籠下放過程中,注意保持與樁中心一致,防止鋼筋籠刮槽壁造成塌孔。

4.2 成槽垂直度控制要點

(1)成槽過程中在槽深15m、30m、45m 及槽底時,采用KODEN 超聲波測壁儀檢查槽深及槽壁四個面垂直度。

(2)利用成槽機(jī)配備的垂度顯示儀表和自動糾正偏差裝置,結(jié)合KODEN 檢測結(jié)果進(jìn)行垂直度控制。

5 結(jié)論

通過對矩形樁基施工關(guān)鍵技術(shù)的深入研究及方案優(yōu)化,極大地提高了現(xiàn)場施工速度和質(zhì)量,經(jīng)統(tǒng)計發(fā)現(xiàn):

(1)采取優(yōu)化后的樁基施工順序和出土方式,樁基施工工效由原來的3 天/根提高到2 天/根,施工效率提高50%;

(2)通過優(yōu)化后各工藝及采取的措施,現(xiàn)場槽壁塌方現(xiàn)象少有發(fā)生,樁基超聲波檢測合格率達(dá)到97%以上;

(3)槽壁垂直度的有效監(jiān)控,實現(xiàn)了鋼筋籠吊裝一次成功率100%。