P2.5構型PHEV規則型能量管理策略研究

羅 勇, 張嘉璐, 林城華, 徐利吉, 隋 毅, 孫 強

(1.重慶理工大學 汽車零部件先進制造技術教育部重點實驗室, 重慶 400054;2.重慶科技學院 機械與動力工程學院, 重慶 401331;3.寧波圣龍(集團)有限公司 技術中心, 浙江 寧波 315048)

0 引言

插電式混合動力汽車(plug-in hybrid electric vehicle,PHEV)相比于傳統燃油汽車車具有更低的油耗,同時又兼顧動力性和排放性,成為了目前汽車市場關注的焦點[1]。由于純電動車型依然存在里程焦慮的問題,伴隨著原材料和電池漲價、油價上漲的消息,混動車型開始占據大量汽車市場份額。插電式混合動力汽車具有多種動力驅動模式,能夠兼顧動力性和燃油經濟性,在當下市場上更具有競爭力。

基于P2.5混合動力系統構型的PHEV把驅動電機集成在變速器的某一輸入軸,可直接通過離合器和變速器驅動行駛,同時與發動機協同工作,油電銜接更順暢。同時,P2.5混合動力系統通過搭配多種速比優化了工作范圍,有效提高驅動和制動效率,相比于P3構型,不需要額外的低壓電機啟動發動機和能量回收,能夠減小體積與成本,而且其油電耦合沖擊度小,有助于提升駕駛舒適性。由于驅動電機集成于變速器內部,也減小了額外的空間需求。該混合動力系統通過雙離合變速器,可以實現P2構型模式的怠速充電、純電動起動、混合驅動、P3構型模式的混合驅動等[2]。因此,P2.5構型相比于其他幾種構型,具有多方面的優勢,在插電式混合動力汽車上具有較大的研究價值和應用前景。

合理高效的能量管理控制策略直接決定了PHEV整車的的動力性和燃油經濟性。基于P2.5構型的PHEV的工作模式較多且更為復雜,使得對該構型的能量管理控制策略的要求更高。近年來,諸多學者針對不同構型PHEV能量管理策略進行研究,針對P2.5構型的研究還較少[3-4]。因此,本文以P2.5構型的插電式混合動力汽車為研究對象,提出一種基于規則的能量管理控制策略。

本文通過對P2.5構型的動力傳動系統進行分析,結合P2.5構型的優點,將其劃分為多種工作模式。基于SOC的邏輯門限值的思想,提出基于CD-CS的多階段控制策略,利用Matlab/Simulink并根據實驗數據和理論模型相結合的方法對PHEV各個關鍵部件進行數學建模并采用多種標準工況進行仿真對比分析。

1 P2.5構型PHEV的模式分析與建模

1.1 PHEV的動力系統分析

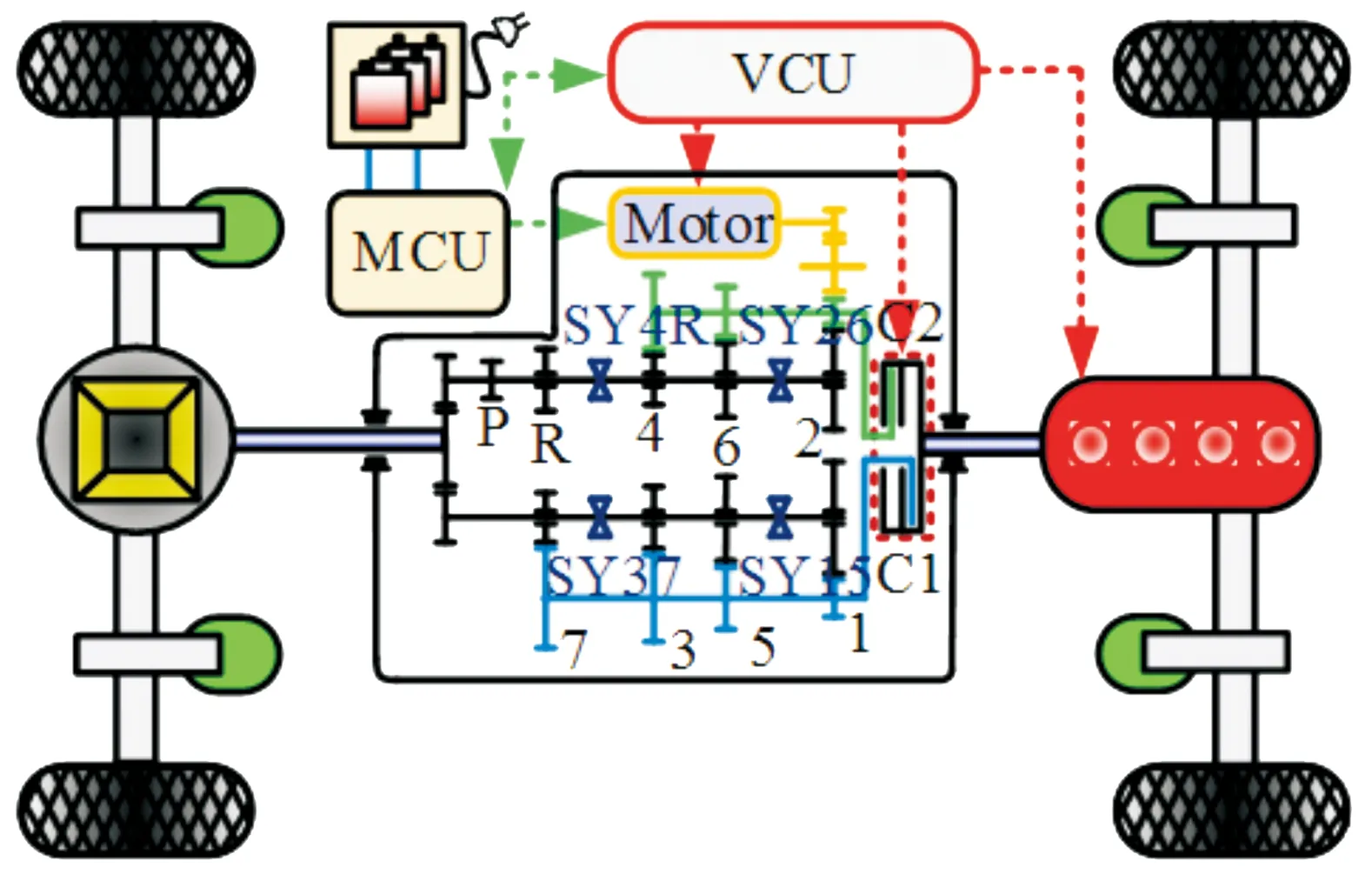

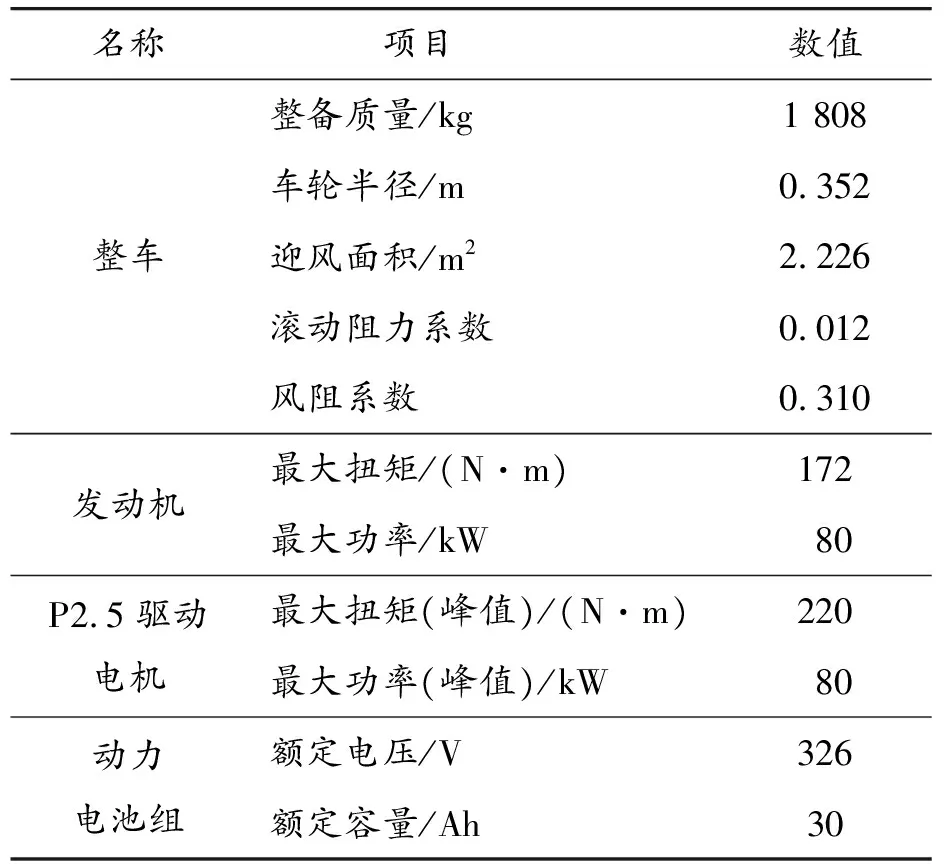

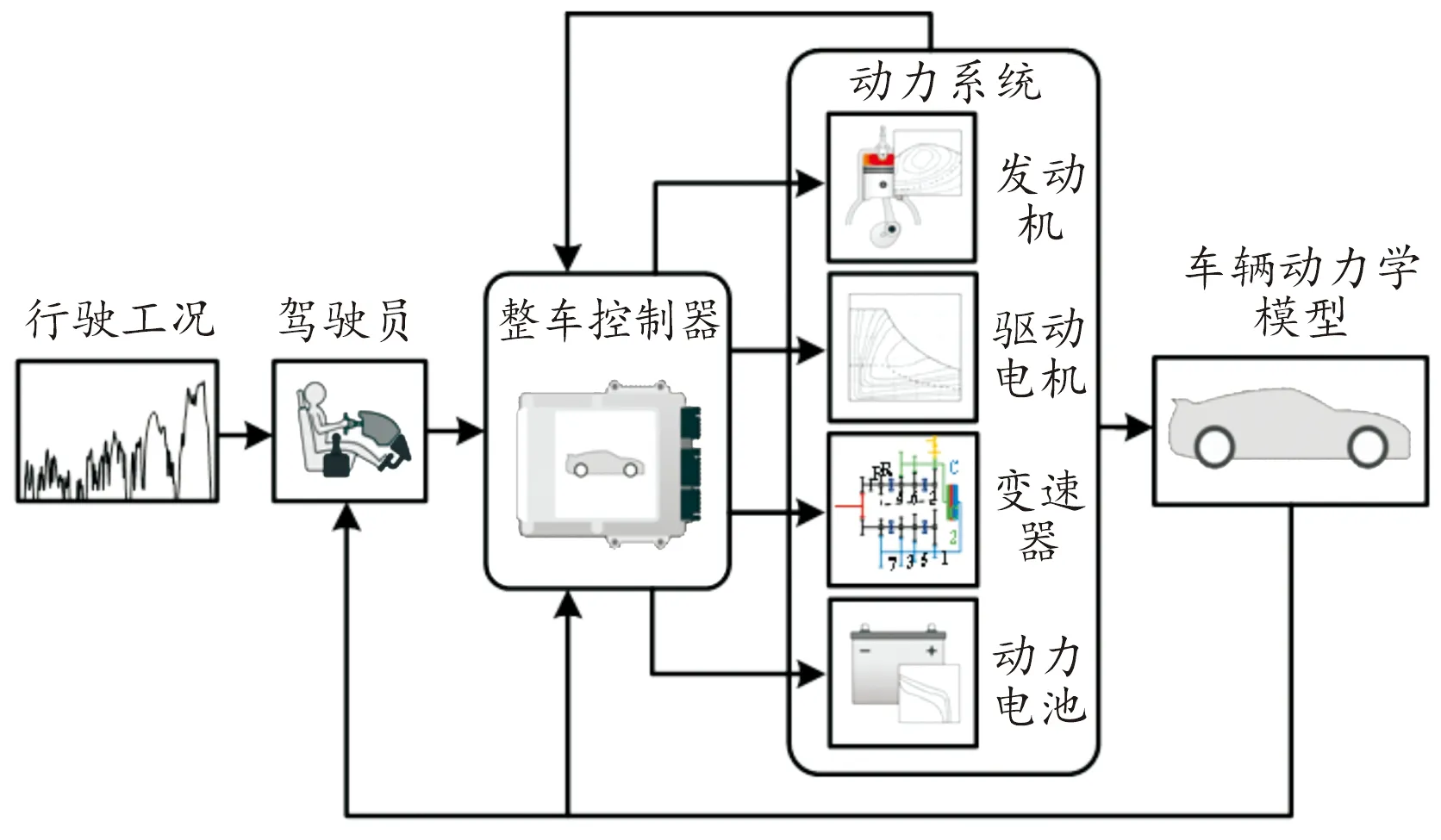

本文將基于P2.5構型的PHEV作為研究對象,其結構包括發動機、P2.5驅動電機、動力電池組等部件。P2.5驅動電機和發動機可以分別作為單獨的驅動動力源,當需求扭矩大時,也能進行雙動力源扭矩的耦合,整車總體結構簡圖如圖1所示,車輛相關參數如表1所示。

圖1 P2.5構型PHEV系統結構示意圖

表1 車輛相關參數

1.2 PHEV系統工作模式分析

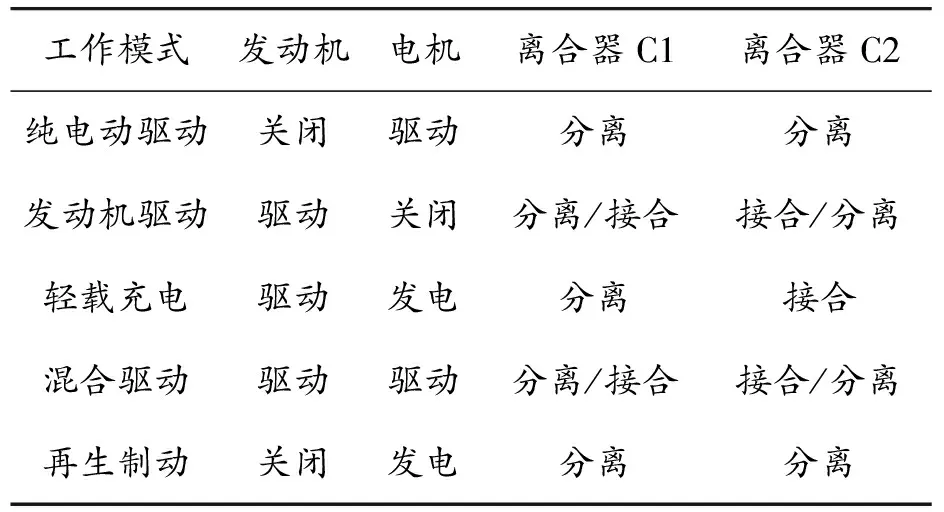

本文研究的P2.5構型PHEV工作模式主要包括:純電動驅動、發動機驅動、輕載充電、混合驅動和再生制動。各個工作模式之間的切換依靠發動機和P2.5驅動電機之間離合器C1、C2的接合與分離,不同模式下動力系統相關部件的工作狀態如表2所示。

表2 各部件在不同工作模式下的工作狀態

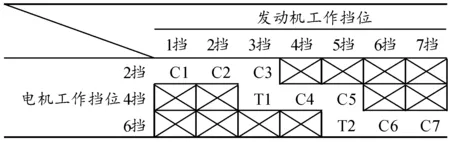

在各個工作模式的擋位切換中,驅動電機可供使用的擋位有3個,發動機可供使用的擋位有7個。在混合驅動的工作模式中,由于結構的受限以及策略不采用等原因,發動機和電機聯合驅動時擋位的配合共可以構成9種動力傳遞模式,如表3所示。在擋位的切換過程中,T表示過渡階段,在混合驅動時,需要電機升擋時,要求其先通過同步器切換擋位與發動機耦合進入T模式,再要求發動機正常切換擋位進入C模式。在C3到C4模式切換中,需要先變化為T1,在C5到C6模式切換中,需要先變化為T2[5]。

表3 電機和發動機聯合驅動下的工作擋位

各工作模式分析如下:

1) 純電動驅動模式

純電動驅動模式下動力電池組向P2.5驅動電機提供電能,驅動電機將電能轉化為機械能驅動車輛。該模式適用于中低負荷,整車需求轉矩需要滿足在電機的峰值轉矩內,并且要求電池電量充足,即電池SOC值較高。該模式可以避免發動機工作在低速低轉矩的不經濟的工作區,能有效降低能耗。

2) 發動機驅動模式

發動機驅動模式下,當發動機在1、3、5、7奇數擋工作時,離合器C1接合;當發動機在2、4、6偶數擋工作時,離合器C2接合。該模式驅動電機都處于關閉狀態,由發動機單獨提供車輛需求功率,適用于中高速和中等負荷的情況,這樣發動機可以工作在高效工作區間。

3) 輕載充電模式

輕載充電模式下,離合器C2接合,發動機作為唯一動力源驅動車輛,同時系統為了保證發動機的高效工作,多余的能量為電機提供扭矩,最終向動力電池充電。該模式適用于中低速、低負荷且電池電量不足的情況。

4) 混合驅動模式

混合驅動模式下,當離合器C1接合時,發動機工作擋位在1、3、5、7奇數擋,與工作擋位在2、4、6偶數擋的驅動電機在主減速器處進行動力耦合,形成P3型混合驅動模式。當離合器C2接合時,發動機和驅動電機則在變速器輸入端進行動力耦合,形成P2型混合驅動模式。該模式下電池電量較高時,主要以電機驅動,反之則以發動機驅動為主,2個動力源互相彌補各自外特性外的整車需求扭矩。

5) 再生制動模式

再生制動模式下驅動電機切換為發電機,產生反轉力矩為動力電池充電。當車輛制動減速時,車輛就會進入制動能量回收模式,此時不需要動力源輸入,所以離合器斷開。當車輛進行緊急制動時,在保證安全性的情況下,還需要進行機械制動使車輛減速。

1.3 PHEV整車模型的建立

PHEV整車仿真模型的建立采用前向仿真模型。前向仿真模型根據駕駛員發出的加速或者制動踏板指令控制發動機和電機的動力輸出,能量流方向是從電機或者發動機開始,經過車輛傳動系統傳遞到車輪[6],其模型結構如圖2所示。

圖2 PHEV整車仿真模型結構框圖

1.3.1駕駛員模型

采用PID的控制方式引入駕駛員模型,駕駛員模型的輸入為當前的行駛工況與實時車速的誤差值,輸出為駕駛員的加速踏板或制動踏板的操作指令。其原理如式(1)(2)所示。

ve(t)=vt(t)-va(t)

(1)

(2)

其中:vt(t)為目標車速;va(t)為實際反饋車速;ve(t)為目標車速與實際車速的偏差;θ[-1,0]為制動踏板開度;θ[0,1]為加速踏板開度;kp為比例調節系數;ki為積分調節系數。

1.3.2發動機模型

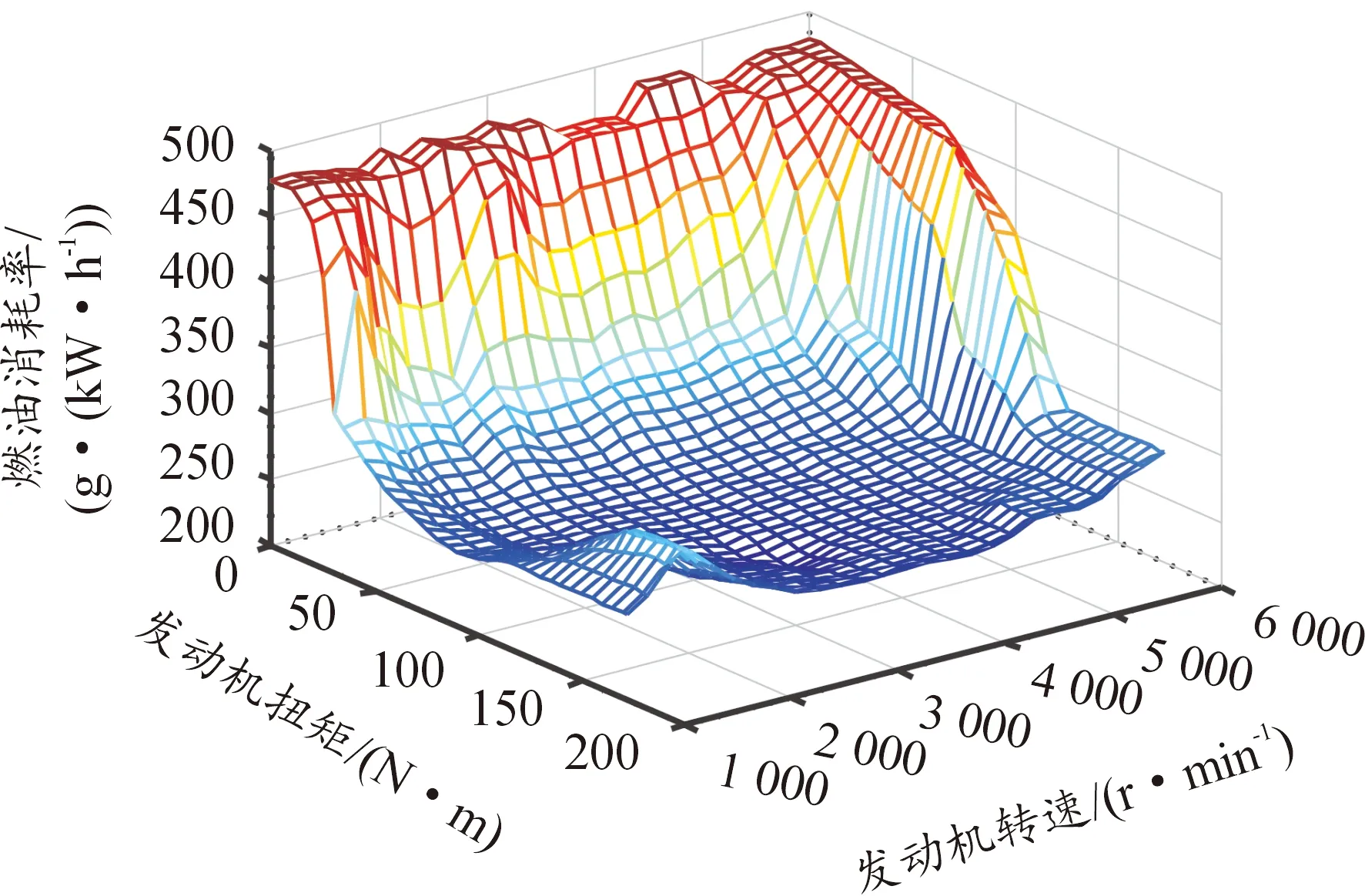

本文側重對發動機燃油消耗的計算求解,不考慮發動機內部復雜的動態過程。根據混合動力系統發動機試驗數據,運用實驗建模方法建模。圖3為發動機的油耗特性圖。

圖3 發動機油耗特性圖

發動機的燃油消耗率、輸出功率、單位時間油耗由如式(3)—(5)所示。

be=f(Te,ne)

(3)

(4)

(5)

其中:be為發動機燃油消耗率(g/kW·h);ne為發動機轉速(r/min);Te為發動機扭矩(N·m);Pe為發動機輸出功率(kW);ρ為燃油密度(kg/L);g為重力加速度(m/s2);ρg取6.96~7.15(N/L)。

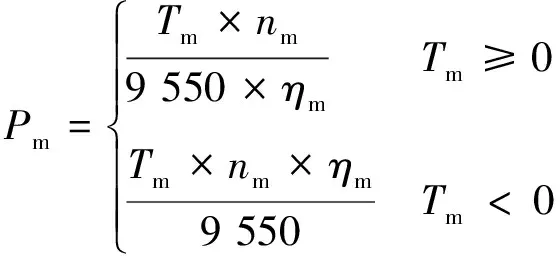

1.3.3驅動電機模型

P2.5驅動電機的作用主要有2個,一是作為電機向外輸出機械扭矩,二是作為發電機向動力電池組充電。運用P2.5驅動電機的試驗數據得到的特性參數進行建模[7],電機效率特性如圖4所示。

圖4 電機效率特性圖

驅動電機的效率、功率如式(6)(7)所示。

ηm=f(Tm,nm)

(6)

(7)

其中:ηm為電機效率;Tm電機扭矩;nm為電機轉速(r/min);Pm為電機功率(kW)。

當Tm≥0時,電機進行驅動工作;當Tm<0時,電機輸出為制動轉矩和發電轉矩。

1.3.4動力電池模型

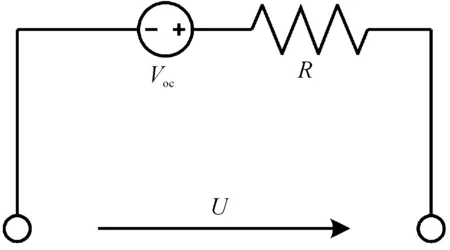

在建立PHEV動力電池模型時,將電池轉化成一個理想電壓源和一個內阻串聯的等效電路。本文結合充放電試驗數據,進行電池等效內阻模型的搭建[8],如圖5所示。圖中,Voc為電池組開路電壓(V),R為電池內阻(Ω),U為電池端電壓(V)。

圖5 電池等效電路內阻模型示意圖

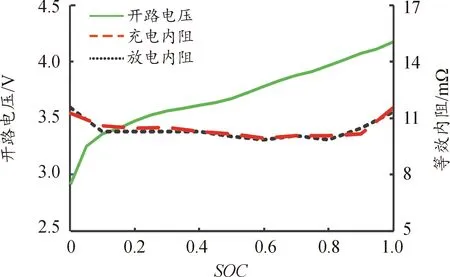

根據實驗所獲得的數據,繪制單體電池Voc、充電內阻和放電內阻與電池SOC值的關系曲線如圖6。

圖6 單體電池OCV-SOC曲線

動力電池的端電壓、輸出功率、電路電流如式(8)—(10)所示。

U=Voc(SOC)-Ibat·R(SOC)

(8)

(9)

(10)

采用安時積分法[9]計算電池SOC,如式(11)所示。

(11)

式中:Ibat為電池充放電電流(A);Pbat為電池輸出功率(kW);Cbat為電池容量(Ah);SOC0為電池初始SOC值。

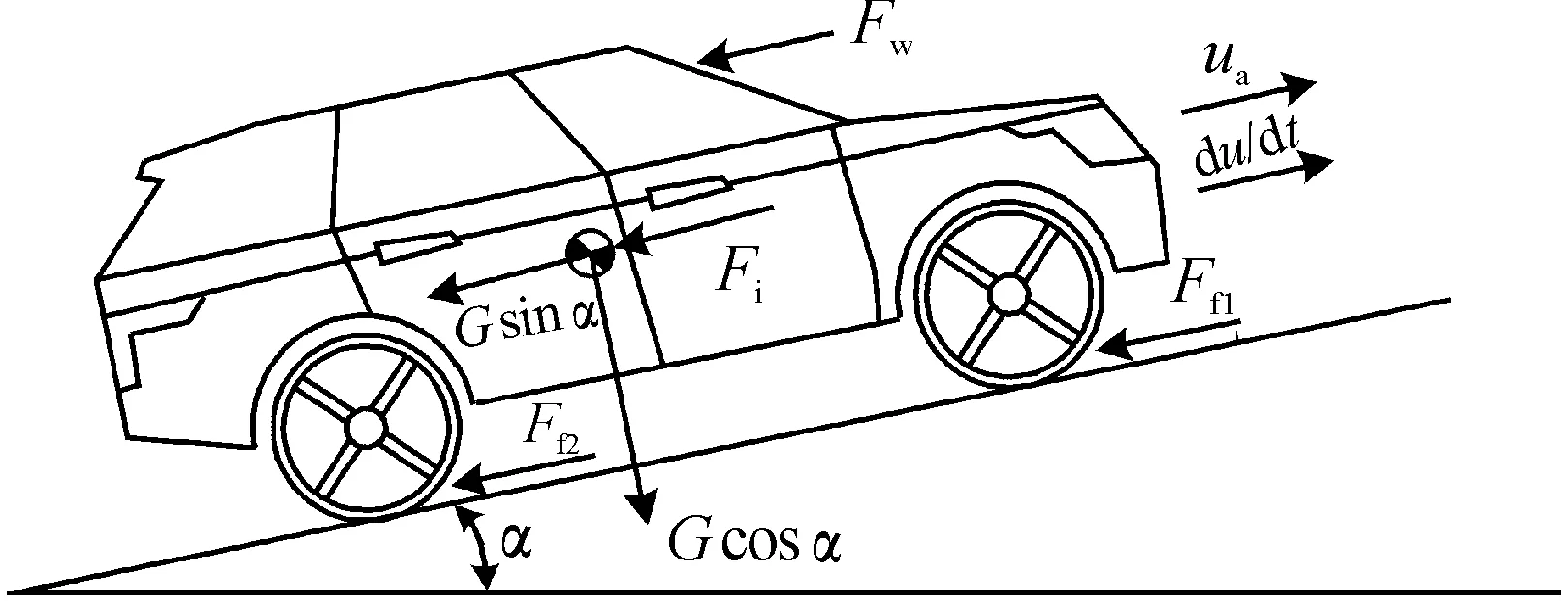

1.3.5車輛動力學模型

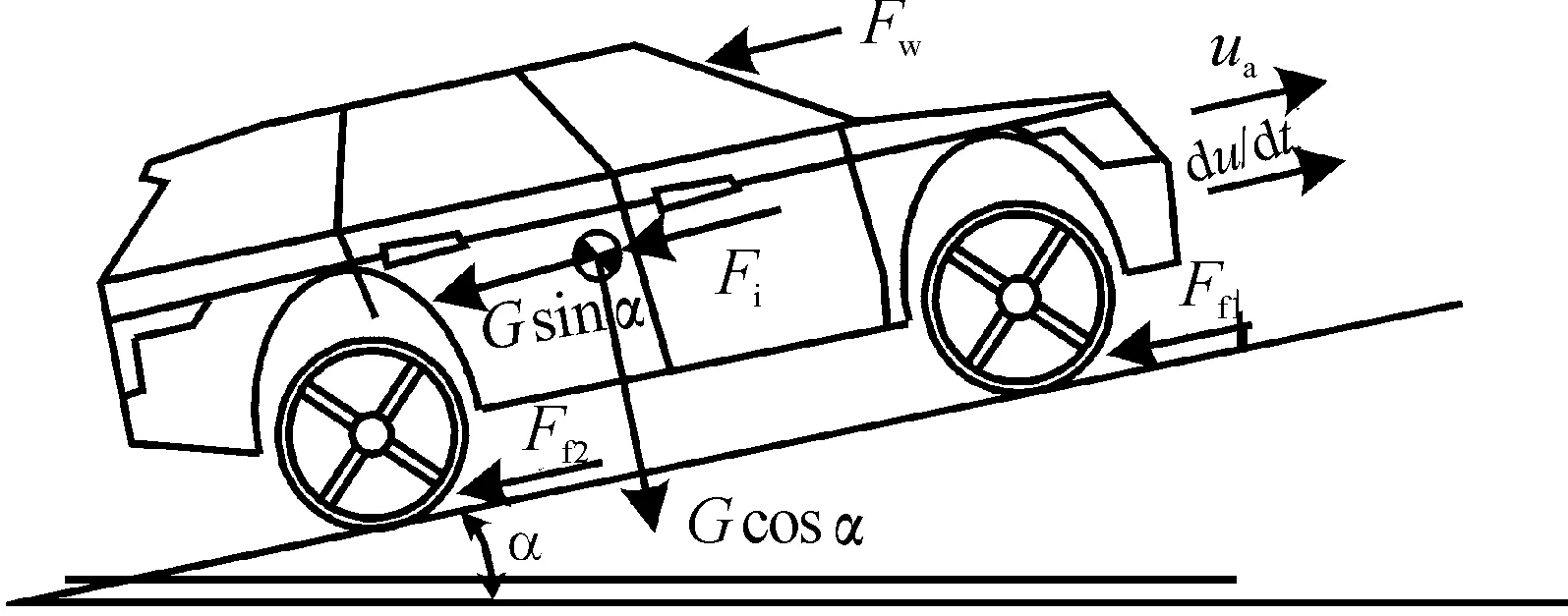

基于汽車行駛方程式建立車輛動力學模型,汽車受力情況如圖7所示。

圖7 汽車受力分析示意圖

汽車行駛方程如式(12)(13)所示[10]。

Ft=Ff+Fw+Fi+Fj

(12)

(13)

其中:Ft為汽車行駛阻力之和;Ff為滾動阻力;Fw為空氣阻力;Fi為坡度阻力;Fj為加速阻力;Tf為行駛力矩之和;r為車輪半徑;m為整車載荷;g為重力加速度;f為滾動阻力系數;α為坡道阻力系數;CD為風阻系數;A為迎風面積;v為車速;δ為旋轉質量換算系數; du/dt為行駛加速度。

2 基于規則的能量管理控制策略

PHEV的電能可以通過外接電網或者電源等方式來獲取[11],能充分利用電能,從而實現節能減排,所以在滿足整車動力性的情況下,應該充分利用電池電量,提升車輛的經濟性和排放性。根據上文所搭建的車輛相關部件模型,本節建立了基于規則的能量管理策略,該策略實時性好、實用性強,在實際運用上較廣泛[12]。

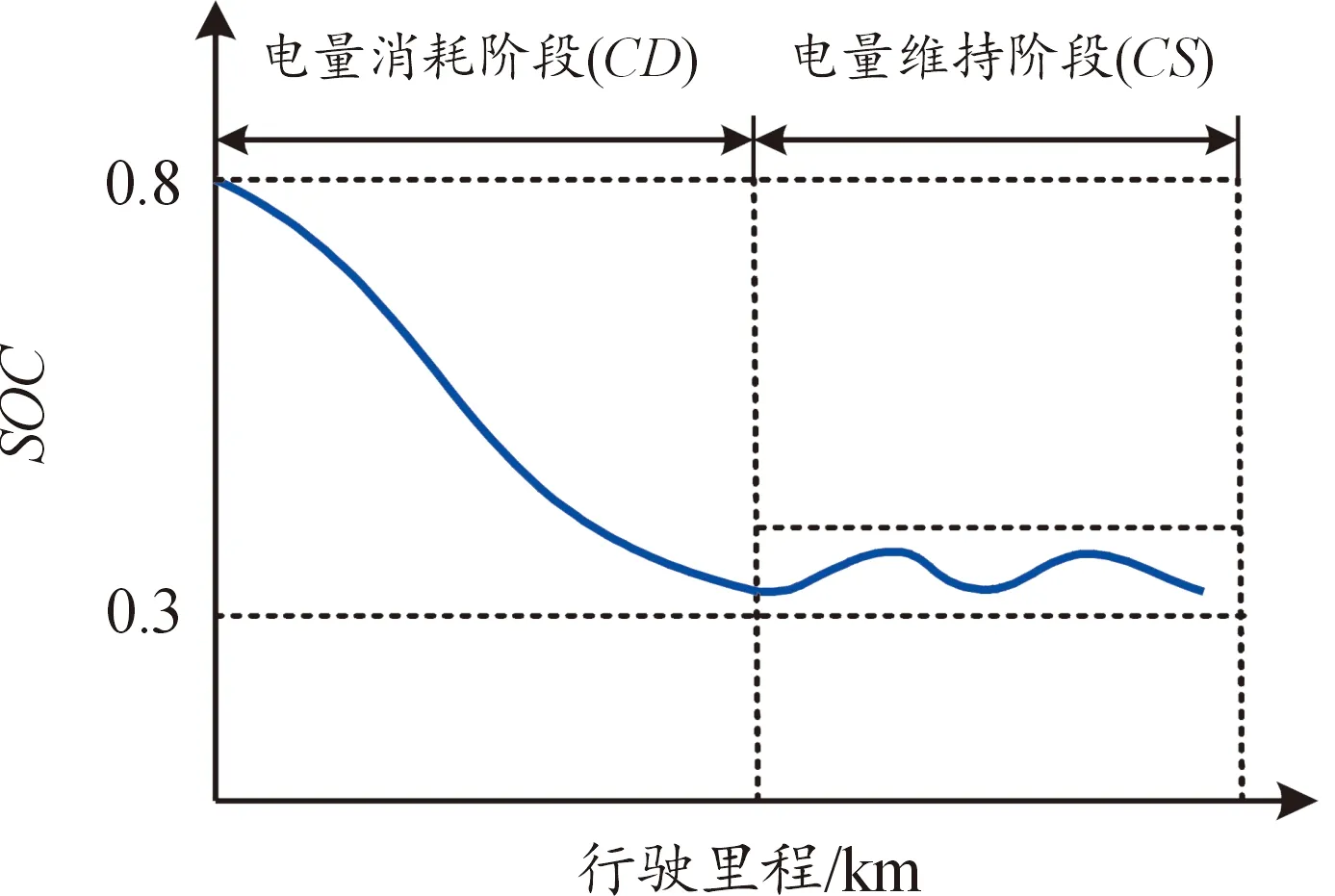

采用CD-CS策略,依據電池值的變化軌跡,將PHEV的工作階段分為電池電量消耗(CD)和電池電量維持(CS)2個階段,并根據電池值制定相應規則來進行2個模式的切換,如圖8所示,該策略的目的在于滿足動力性的前提下,使PHEV在行駛里程內盡可能使用電池的能量來減小油耗[13]。

圖8 電池組電量消耗過程分析曲線

2.1 CD階段控制策略

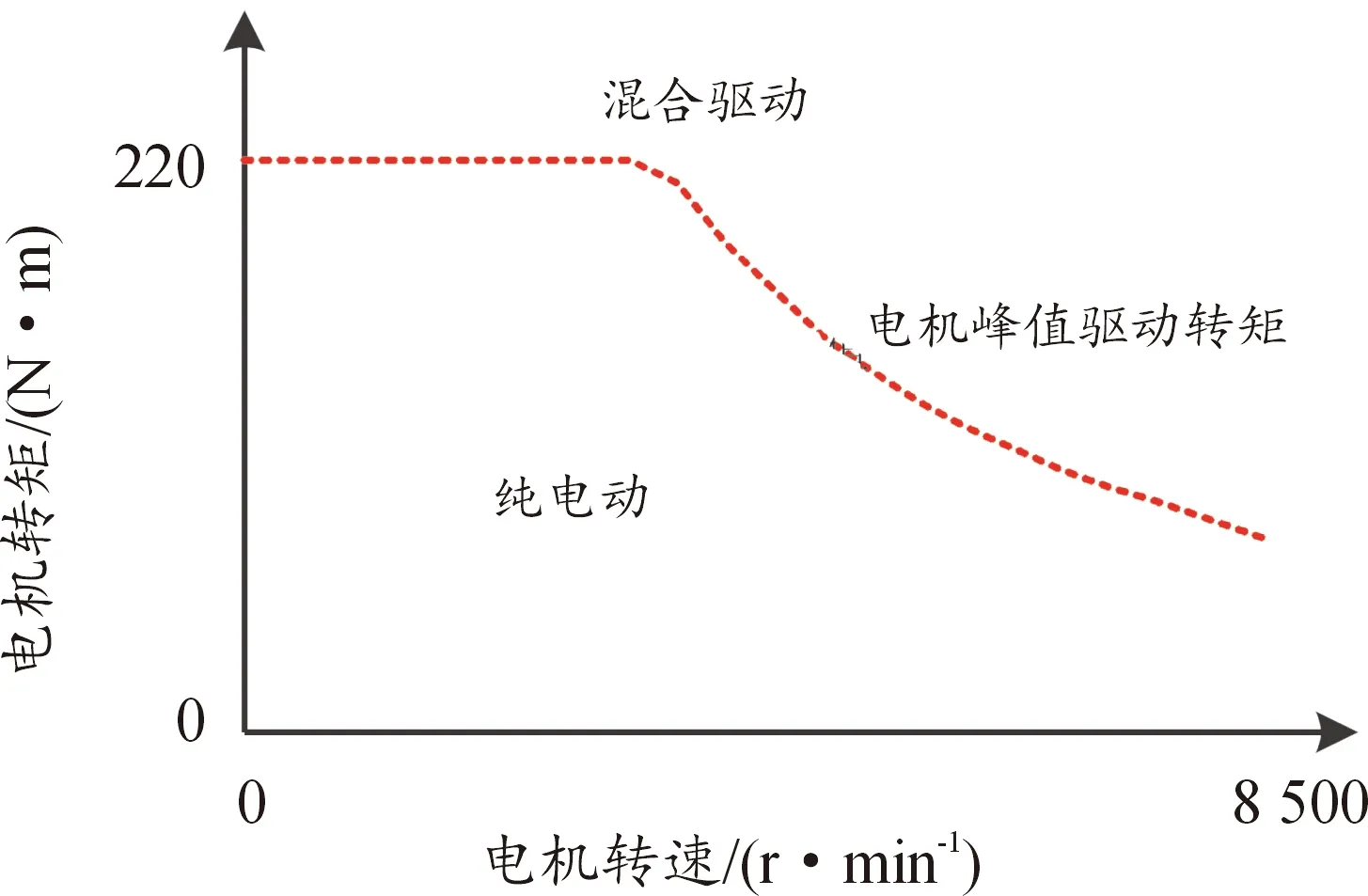

當電池電量較高時,汽車運行在CD階段,以電機驅動為主。當行駛里程小于車輛的純電動續航里程時,PHEV就會一直保持在純電動驅動模式。若整車需求轉矩大于電機峰值驅動轉矩,發動機進行輔助驅動。CD階段驅動模式劃分曲線如圖9。

圖9 CD階段驅動模式劃分曲線

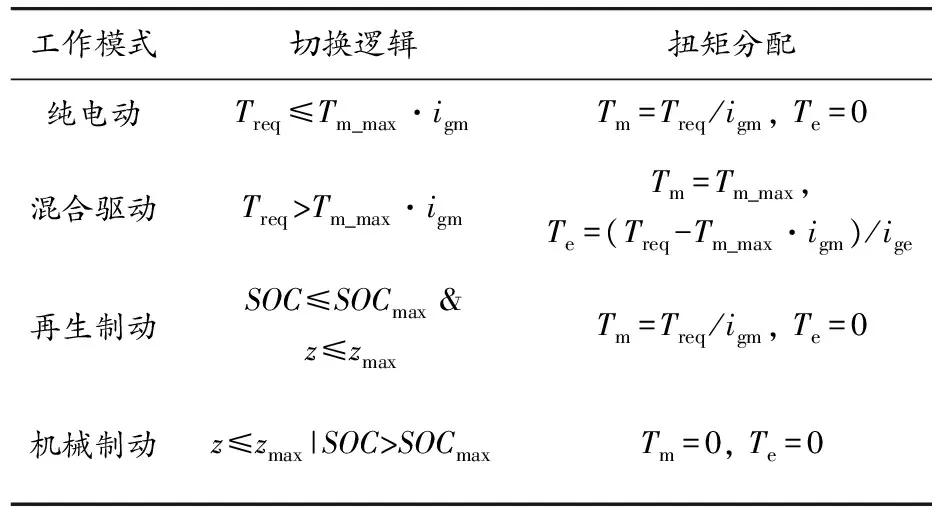

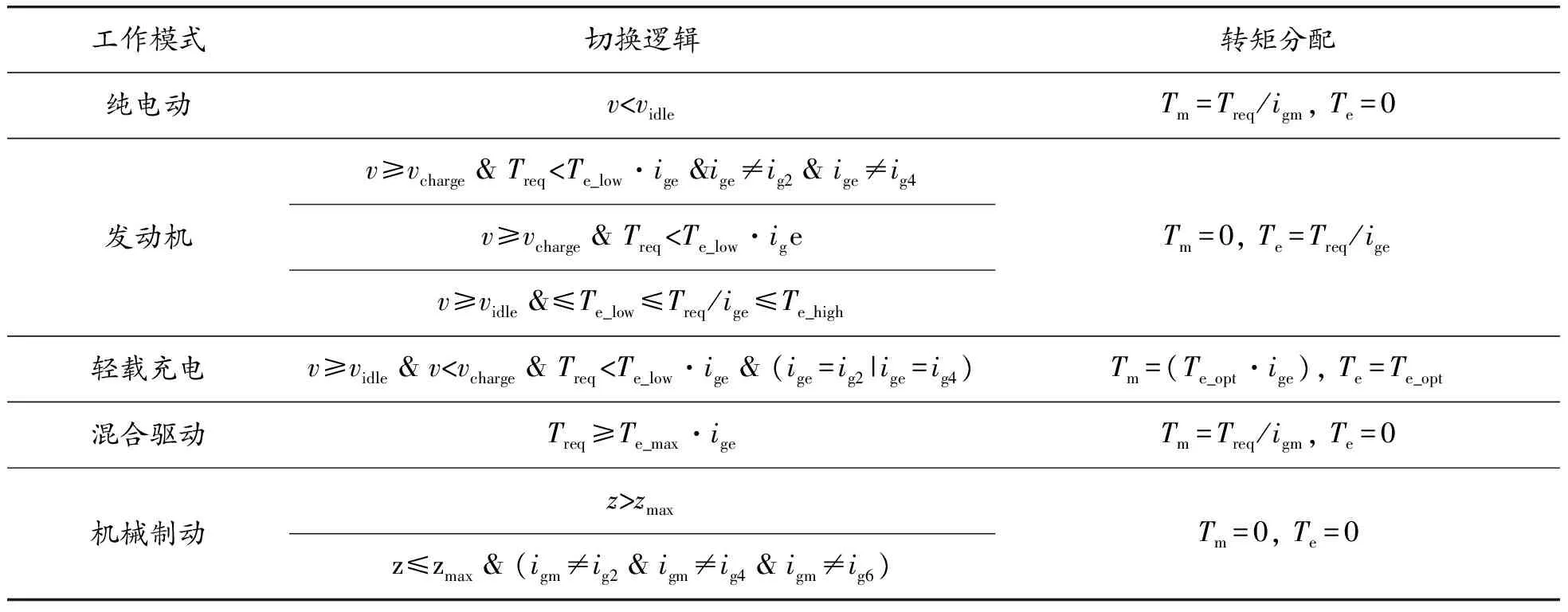

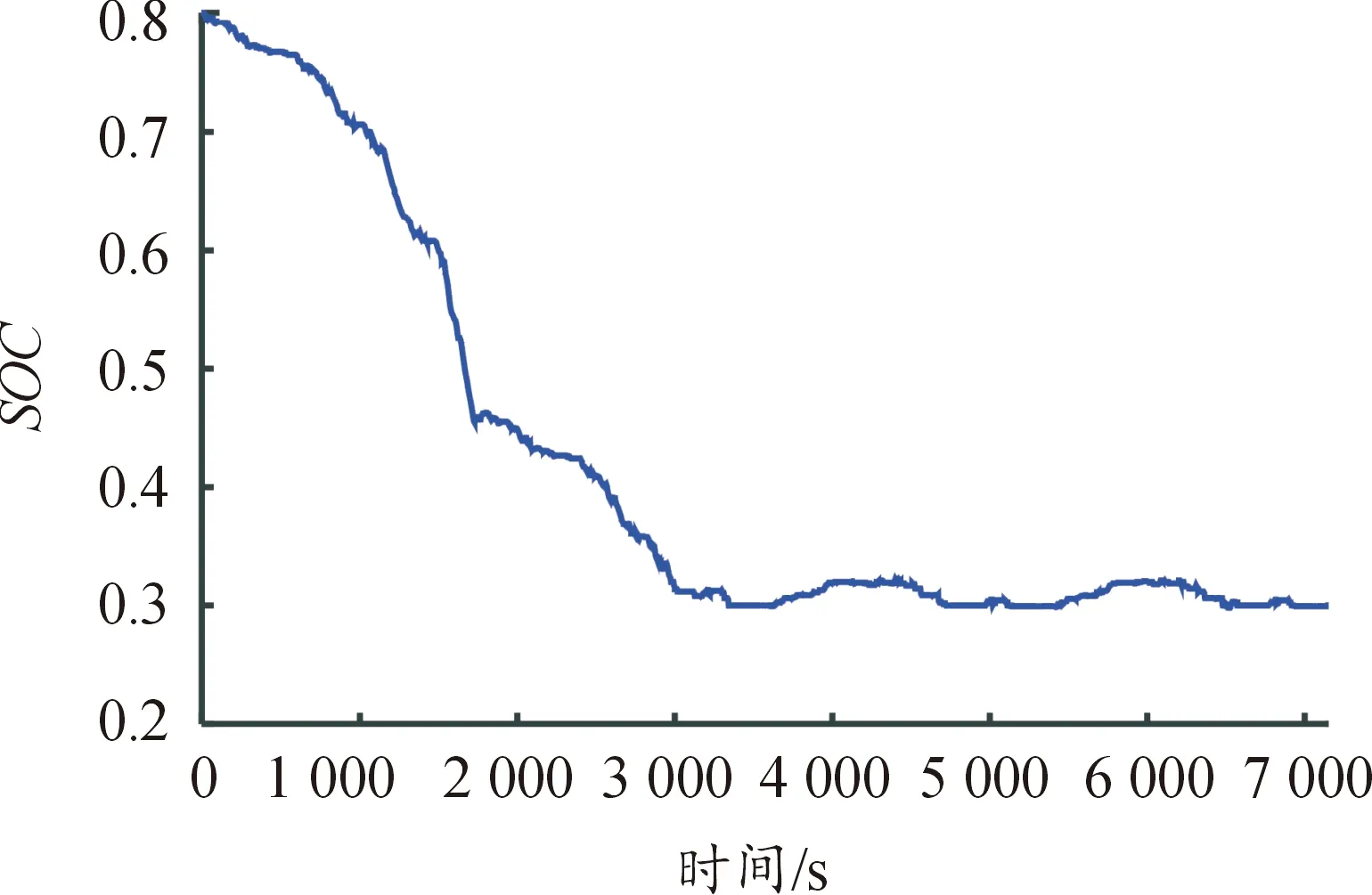

在純電動驅動模式下,若電池值保持在正常范圍內,發生制動時,進入再生制動模式,進行制動能量回收。當電池值較高,為了避免電池發生過度充電的情況,P2.5電機則不再進行制動能量回收,采用機械制動。當汽車進行緊急剎車或是制動力需求較大時,首先考慮機械制動。CD階段的切換邏輯如表4所示,表中各參數含義說明如表5所示。

表4 CD階段切換邏輯

表5 表4中各參數含義說明

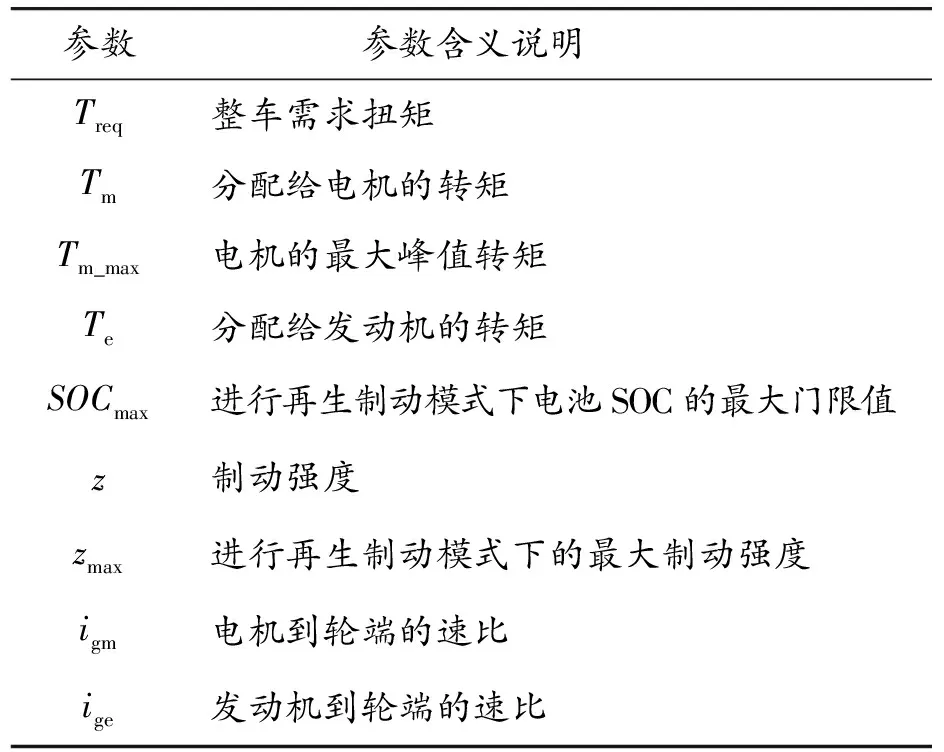

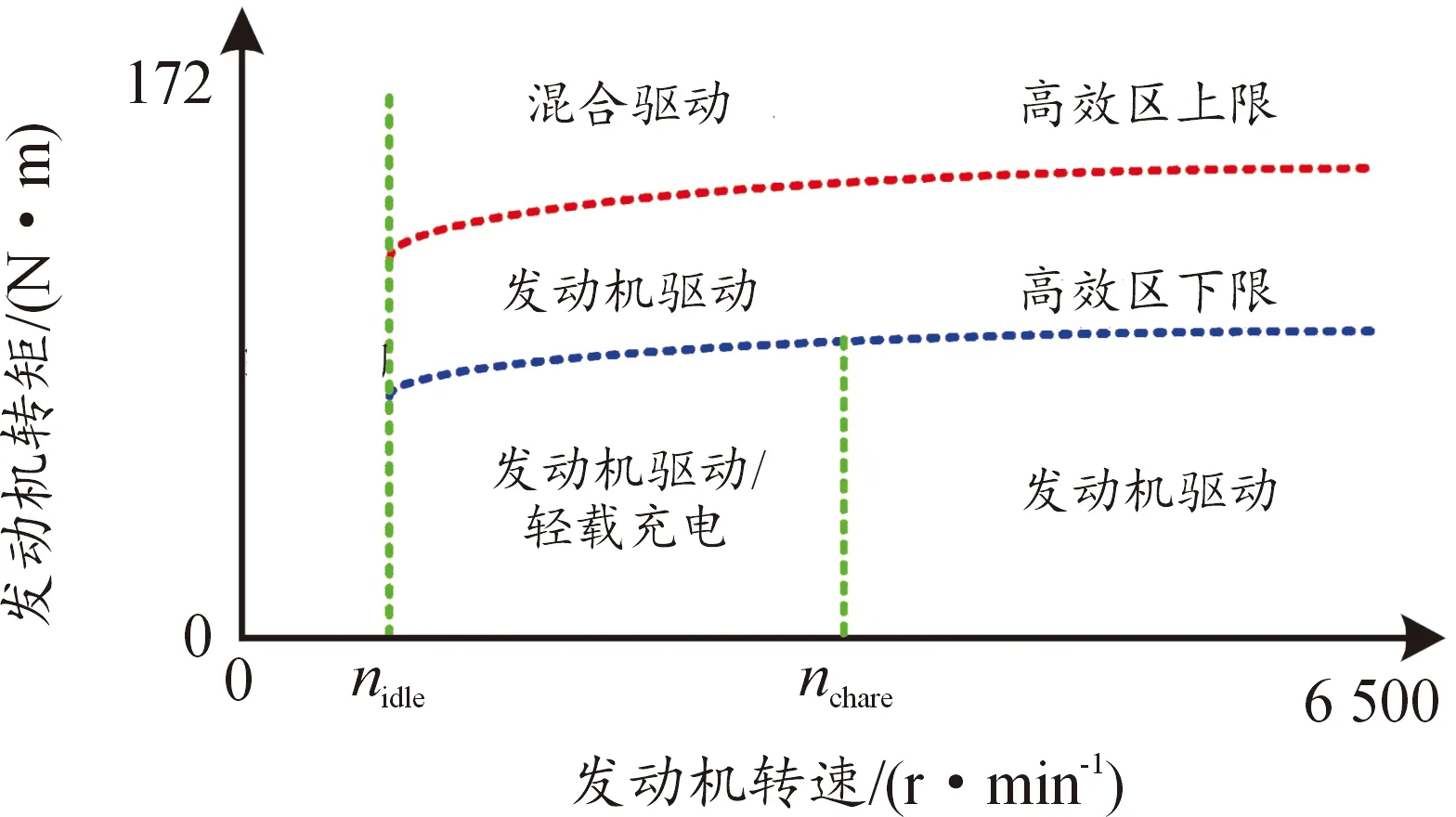

2.2 CS階段控制策略

當電池SOC下降到設定的門限閾值時,車輛進入到電池電量維持CS階段。該模式主要以發動機作為驅動電源,電機作為輔助,該階段包括了PHEV所有的工作模式。CS模式從電池的壽命、成本和安全考慮,為了不讓電池值過低對電池造成損耗,因此使電池值維持在一個較低的范圍內。

當發動機轉速較低且小于怠速轉速時,同時整車需求轉矩在電機的外特性之內,使用純電動驅動模式。當整車需求轉矩在發動機高效區以下,變速器擋位在偶數擋時,為使發動機保持在高效區間工作,發動機將為P2.5電機提供反轉扭矩,進入輕載充電模式。當整車需求轉矩處于發動機高效區間,進入發動機驅動模式。當整車需求轉矩大于發動機最大轉矩時,進入發動機和P2.5電機混合驅動模式[14]。另外,汽車依據制動強度、變速器擋位等門限值確定制動最大轉矩,從而判斷車輛是否進入機械制動還是再生制動。CS階段驅動模式劃分示意圖如圖10,CS階段模式切換條件和轉矩分配規則如表6所示,表中各參數含義說明如表7所示。

圖10 CS階段驅動模式劃分示意圖

表6 CS階段模式切換條件和轉矩分配規則

表7 表6中各參數含義說明

3 仿真分析

3.1 基于規則控制的仿真分析

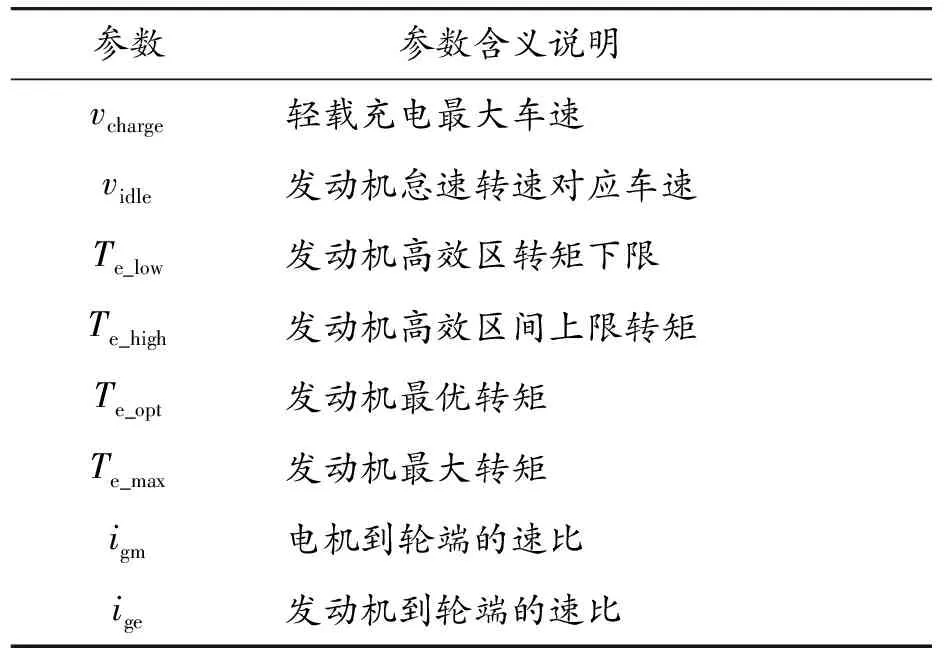

為驗證上述CD-CS策略的有效性,在Matlab/Simulink軟件搭建整車模型,并且在上述策略下進行仿真實驗。設置PHEV的電池初始值為0.8,CD與CS階段切換的門限值為0.3。在4組WLTC工況下進行仿真分析,跟隨效果如圖11所示,可以看出,實際車速軌跡能夠很好跟隨WLTC工況,說明搭建的模型合理有效,PHEV的動力性滿足要求。

圖11 4組WLTC工況車速跟隨效果曲線

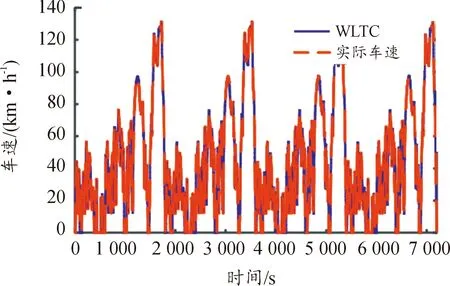

圖12為電池值隨時間變化的曲線。當電池SOC值較高時,電量下降較快,此時汽車處于CD階段,以耗電為主。當電池值下降到門限值附近時,進入CS階段,此時以發動機為主要動力源,電池值在0.3~0.32維持,這符合規則下的變化趨勢。

純發動機模式與基于規則控制策略的油耗曲線如圖13,可以看出,在基于規則的能量管理控制策略下,在CD階段,發動機不參與驅動工作,進入CS階段后,發動機作為主要動力源進行驅動,因此油耗逐漸上升,相比于純發動機的工作模式,有效降低了發動機的燃油消耗率。由圖13中的相關數據可知,在純發動機工作模式下的油耗為5.362 L,而基于規則的控制策略下,油耗僅為3.758 L,油耗降低了29.92%,節油效果比較明顯。

圖12 SOC消耗曲線

圖13 發動機油耗曲線

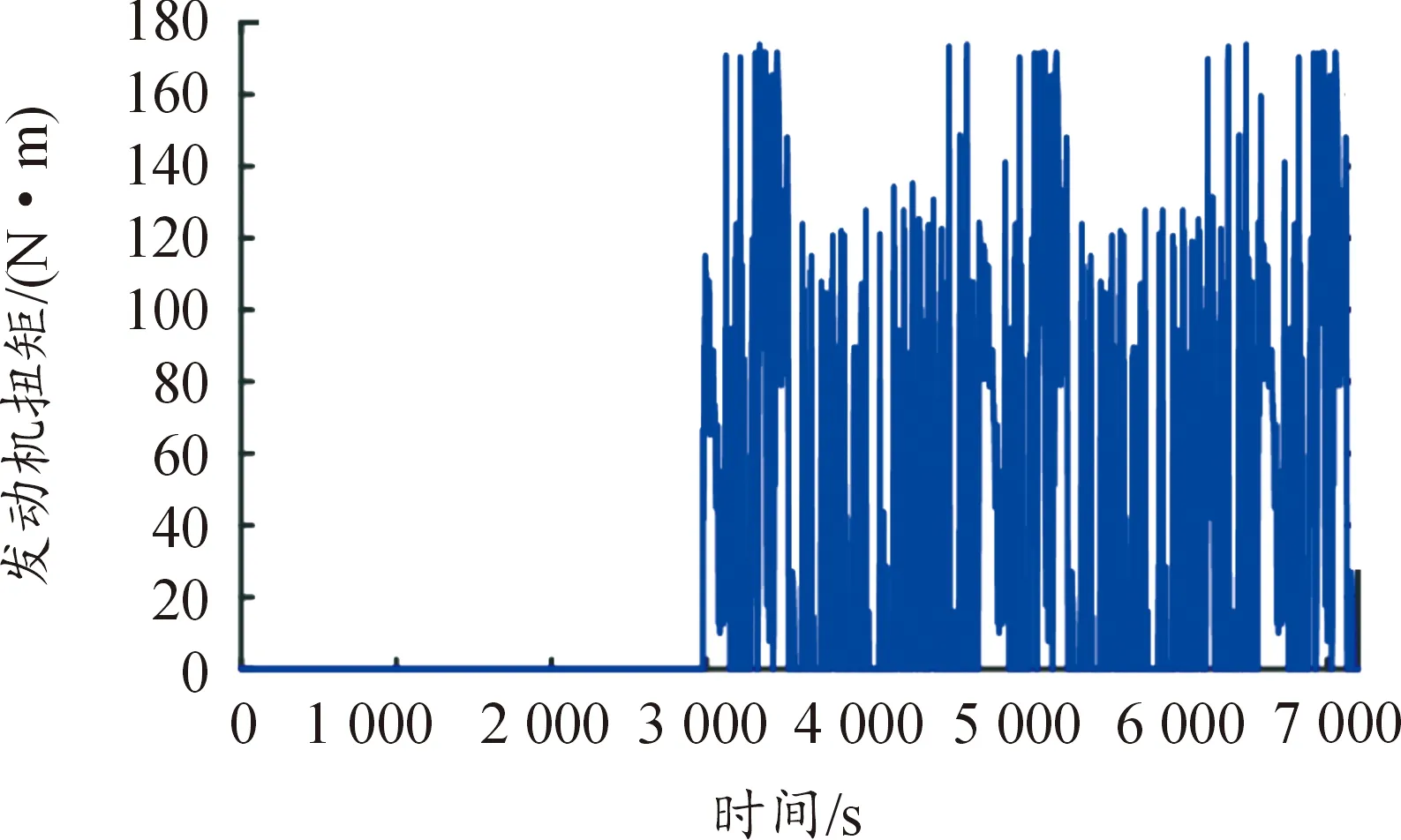

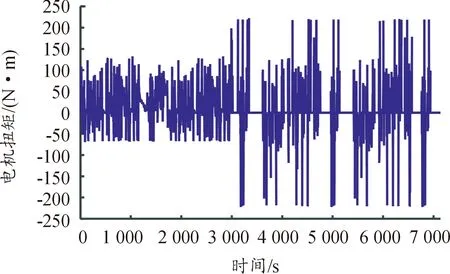

圖14、15為驅動電機和發動機的工作曲線,與電池值的消耗趨勢一致,在CD階段驅動電機在工作,發動機并未工作,因為此時整車需求轉矩沒有超過電機的峰值驅動轉矩。在CS階段發動機進行驅動的比例很明顯,電機較少參與驅動工作,并在車輛減速時進行制動能量回收。

圖14 發動機扭矩曲線

圖15 電機扭矩曲線

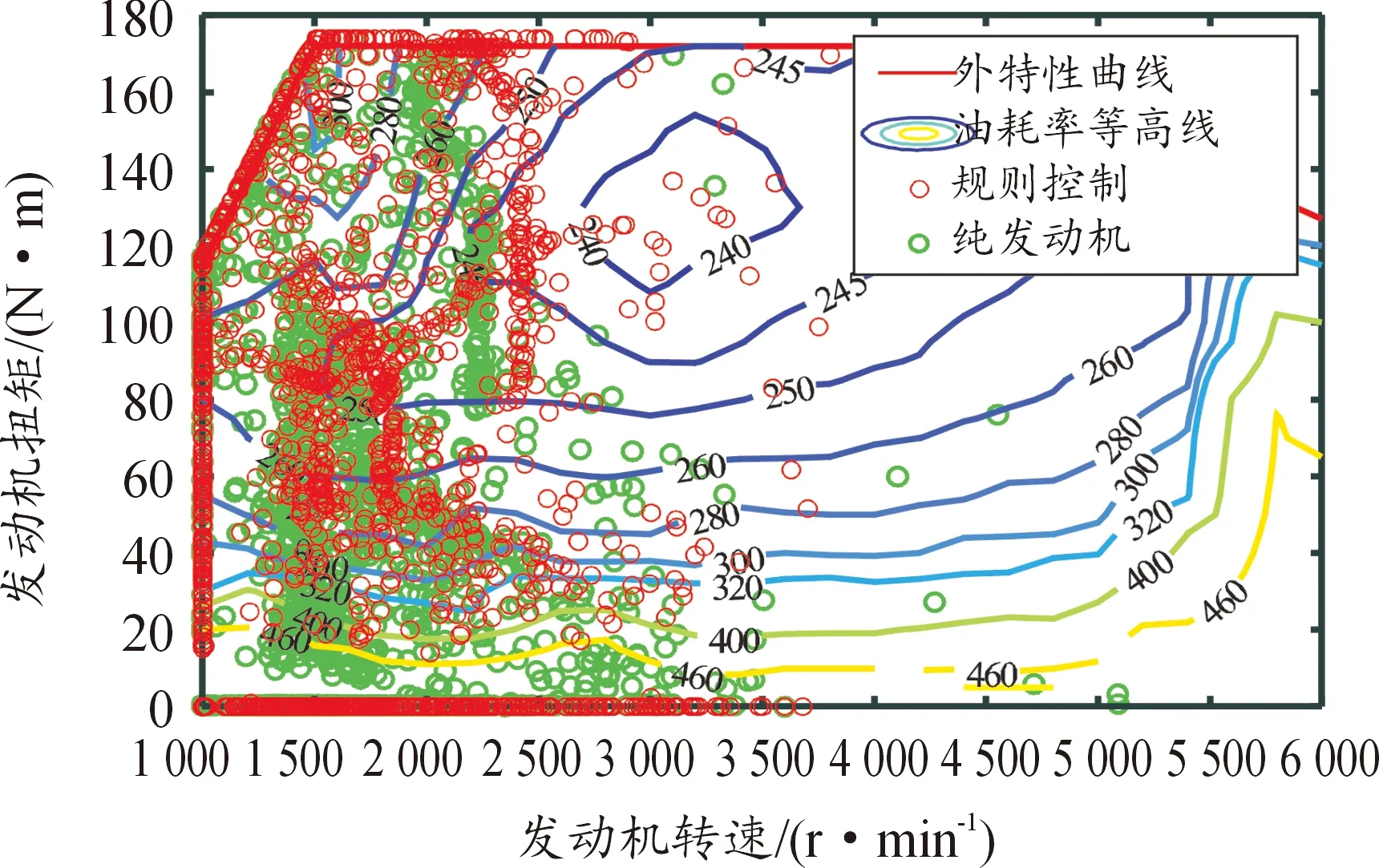

圖16為WLTC工況下發動機工況點的分布圖,可以看出,純發動機工作模式下的發動機工況點比較分散,并且有較多的點處于非經濟性區域,而基于規則控制策略下的發動機工況點絕大部分位于油耗280以內的區域。由此也可以說明相比于純發動機的工作模式,基于規則的控制策略能夠有效使發動機保持在高效高經濟性的區間內運行,證明本文建立的整車模型和制定的基于規則的能量管理策略是可行且有效的。

圖16 WLTC工況下發動機工況點分布

3.2 不同工況下的仿真分析

為了進一步驗證所設計的基于規則控制策略的正確性,確保在不同的工況下仍然有較好的效果,在世界輕型車測試工況(WLTC)、新歐洲行駛循環工況(WEDC)、美國城市道路循環工況(UDDS)及美國高速工況(HWFET)下分別進行仿真[15]。

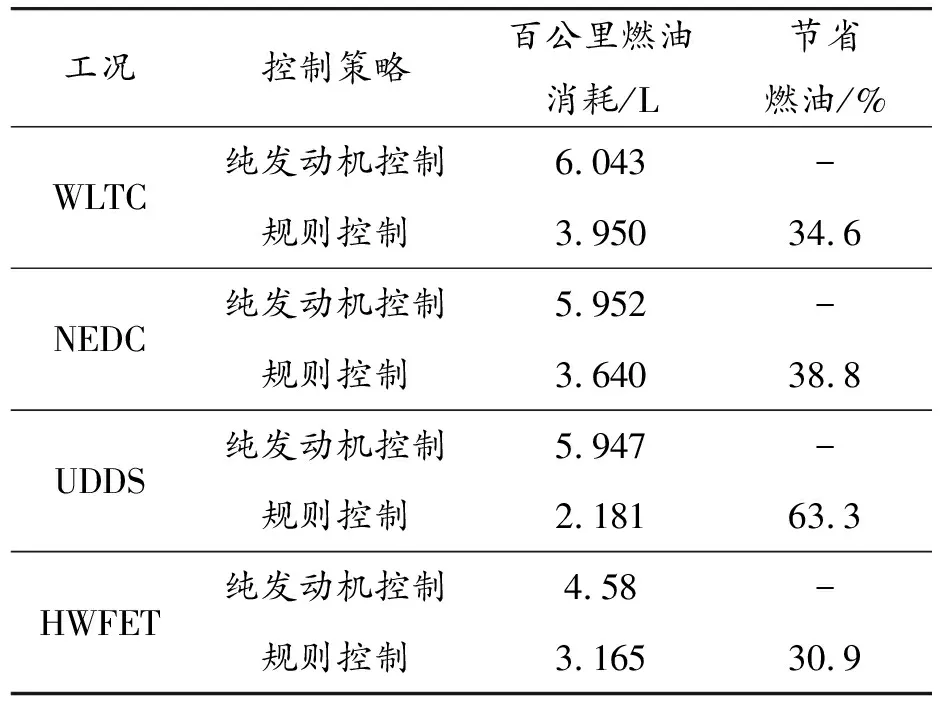

設置PHEV各參數與表1中的相同,在不同行駛標準行駛工況下2種控制策略的百公里燃油消耗值如表8所示。

從表8可以看出,在WLTC、NEDC、UDDS及HWFET工況下,相比于純發動機模式,基于規則控制的能量管理策略下的燃油節省均提升30%以上,有明顯的節油效果,說明提出的基于規則的控制策略達到了預期目標。在UDDS工況下,燃油節省最為明顯,高達63.3%,這是由于在城市道路中路況復雜,制動頻繁且車速都保持在較低范圍內,在這樣的工況下,發動機處于高轉速工作區間,而在本文制定的控制策略下,在該路段會優先考慮以P2.5電機作為驅動動力源,因此在該工況下,油耗節省最為明顯。在HWFET的高速工況下,發動機一直保持運轉在中高速,燃油利用率較高,發動機處于較優的工作區間,因此在該工況下發動機百公里燃油消耗最少。

表8 不同工況、不同控制策略下燃油消耗值

4 結論

1) 根據P2.5構型PHEV的結構特點,按照前向仿真模型的思路,在實驗數據的支持下建立了PHEV關鍵部件等相關模型。

2) 制定基于規則策略下的切換邏輯和轉矩分配規則,建立了CD-CS能量管理策略,并以4組WLTC工況為輸入進行仿真試驗。

3) 通過對PHEV在WLTC、NEDC、UDDS及HWFET工況下百公里的油耗仿真分析,對比了在不同的工況下基于規則的控制策略對于純發動機模式的節油效果。

通過在不同的標準工況下運行,仿真結果表明,建立的整車模型和控制策略準確有效,能夠確保發動機始終處于高效的工作區間運行。相比于純發動機模式,制定的控制策略在不同的標準工況下,燃油節省均提升30%以上,最大可提升63.3%,能夠有效提升發動機的燃油經濟性,驗證了基于規則控制策略的有效性。