輪轂驅動電動汽車再生制動能量分配策略研究

許 洋,周 奎,楊亞會,楊 倩,付勇智

(湖北汽車工業學院, 湖北 十堰 442002)

0 引言

電動汽車具有潔凈、智能、可持續發展等優勢,但續航里程不足,制約其普及和應用[1-3]。再生制動能量回收技術可以將車輛在減速或滑行過程中的部分動能轉化成為其他形式的能量,并通過再生系統進行存儲,可高效提升能量利用率[4]。分布式驅動電動汽車結構布置靈活,集驅動、傳動和制動系統為一體,每個電動輪都具備再生制動功能,技術應用前景廣闊,因此,面向分布式驅動電動汽車進行制動反饋研究對延續車輛的續航能力具有現實意義。

當前,對于分布式驅動車輛的再生制動研究多為前、后軸制動力分配,每個電動輪制動器制動力和再生制動力方面。滕冬冬[5]基于電動輪汽車,在保證制動效能和安全基礎上,把前后軸制動力趨于I曲線進行分配,進一步提高了能量回收率。Gao等[6]將防抱死制動系統和再生制動系統協調控制,基于踏板行程分配制動力,可實現非常規制動時的制動穩定性和能量回收最大化。Yanase等[7]對比了前、后車輪制動力按理想曲線分配時,分別采用兩輪和四輪回收能量時的差異,驗證了在不同載荷變化時,采用四輪回收策略的能量回收率均明顯高于采用兩輪的回收策略的能量回收率。單鵬等[8]提出當制動強度較輕則制動力由前軸提供,反之,再由后軸電動輪一同承載。基于現有研究,在制動力矩分配時,對于控制技術先進、驅動系統復雜的電動輪驅動電動汽車,還應將前后橋電機的工作能力不同對制動力分配的影響納入考慮范疇,進而保證電機制動參與程度最大化;同時將再生制動與防抱死系統的協調控制考慮其中,繼而滿足電機高效回收制動能量的同時預防車輪抱死,確保車輛制動穩定性。

本文面向分布式驅動電動汽車,以制動反饋策略為研究,主要內容包括:① 輪轂電機、動力電池等總成參數匹配;② 前、后橋制動力分配限值控制線的分梯次優化設計,且制動力矩遵循前、后軸電動機功率的不一致特性進行合理地分配;同時結合滑移率控制再生制動與防抱死系統的博弈,進而保證單軸上電機反饋制動介入的優先性和參預程度的最大化;③ 在Matlab/Simulink環境中構建完成了再生制動反饋模型,將設計的控制策略鑲嵌其中,同時基于UDDS典型循環工況,驗證了優化控制策略的可行性,同時對制動舒適性進行了評價。

1 再生制動系統結構與工作原理

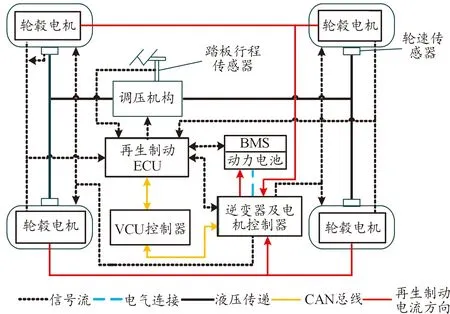

分布式四輪轂電機驅動電動汽車再生制動系統結構布局如圖1所示。制動系統包括由液壓主缸、4個制動器等組成的液壓制動系統,以及由電動輪、動力電池、再生制動ECU等組成的其他部分。系統控制層級分為3層:最高級是包含集成制動控制策略的整車VCU控制器;第2層包含輪轂電機控制器、再生制動ECU,主要功能是協調再生制動和傳統機械制動的制動力矩分配;復合控制系統中除去控制器以外的執行器部件為第3層級[9]。車輛滑行或制動時,制動踏板行程傳感器、電動輪傳感器將車速和踏板下壓程度的模擬量信號傳遞給再生制動控制器,同時控制器解析制動意圖并解算得到需求的總制動力、電機能承載的最大電制動力,同時依照控制策略對前、后輪再生制動力與制動器摩擦制動力進行匹配,此時電動機處于發電模式,將部分動能變更為電能,反充到動力電池中,進而實現再生制動能量回收[10]。

圖1 四輪轂電機驅動電動汽車再生制動系統結構布局框圖

2 動力系統參數匹配

電動汽車的核心在于其搭載的動力系統,同時輪轂電機和動力電池組等作為動力系統的關鍵構成部件,各參變量的恰當配比將有助于提升整車的動力性,也利于車輛使用經濟性[11]。本小節進行動力系統各關聯參變量的配比,為設計和搭建再生制動能量回收系統,分析制動能量回收機理以及計算制動能量回收率提供遵循。

2.1 整車參數、輪轂電機和電池參數匹配

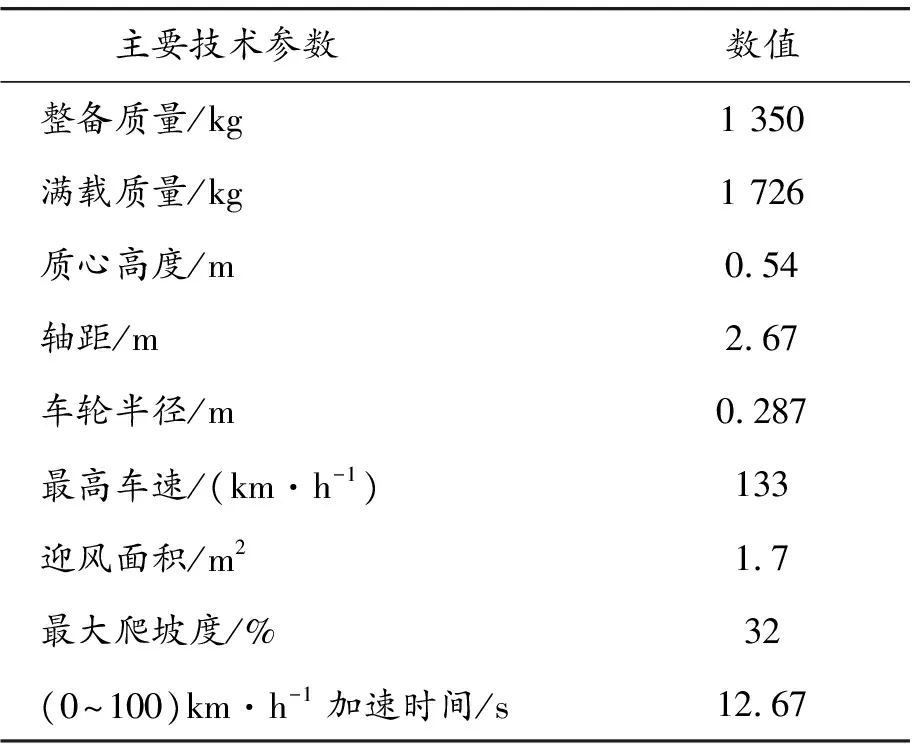

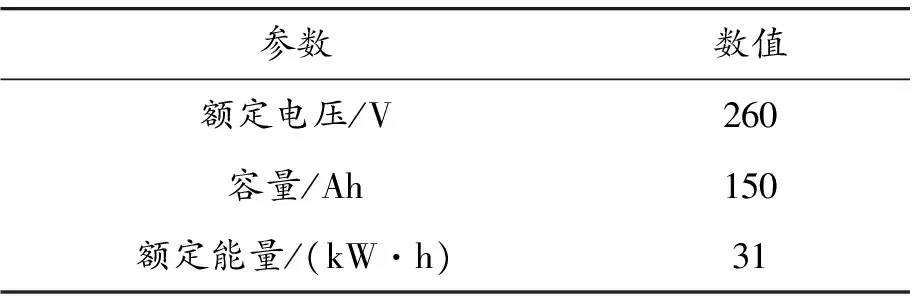

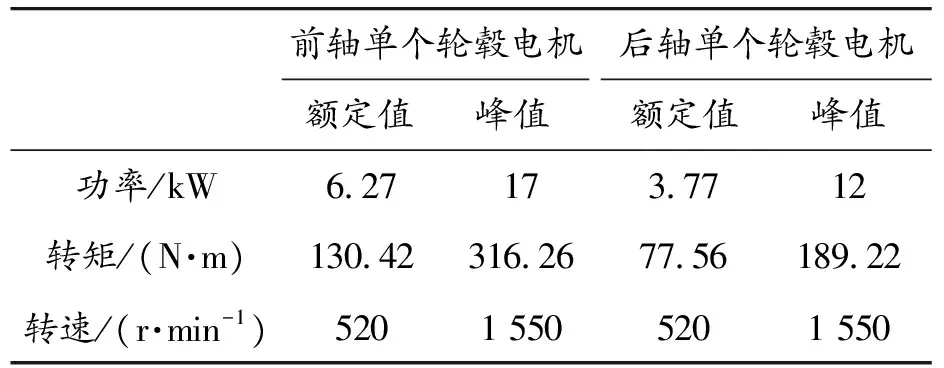

四輪轂驅動電動汽車整車主要技術參數如表1所示。同時在表1參數及動力性能指標的基礎上對動力電池和前后軸輪轂電機參數進行匹配[12],如表2、3所示。

表1 輪轂驅動電動汽車整車主要技術參數及動力性能指標

表2 動力電池參數

表3 前后軸輪轂電機參數

2.2 輪轂電機最大制動力矩

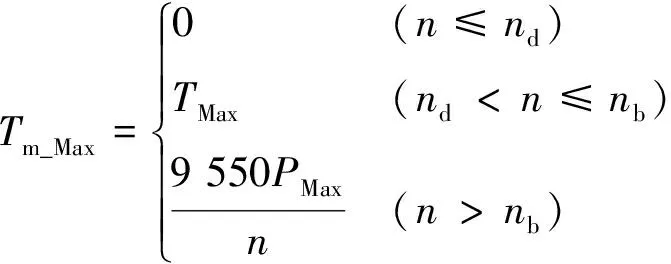

輪轂電機具有低速定轉矩,高速恒功率的運行特點[13],為保證車輛制動安全性,以及電動機產生的逆電動勢給動力電池充電的有效性,設置電制動轉速閾值為260 r/min,即轉速高于閾值時,車輛進行能量回收。最大制動力矩與轉速和功率關系為:

(1)

式中:Tm_Max為輪轂電機可提供的峰值力矩,包含Tfm_Max和Tbm_Max,即單個前、后軸電機相應轉速下的最大電機制動力矩,N·m;TMax為輪轂電機最大轉矩,N·m;PMax為電機峰值功率,kW;nd=260 r/min;n為電動機運轉速度,r/min;nb為電機基速。

2.3 充電電流與動力電池SOC

能量回收過程中,動力電池充電電流值正相關于輪轂電機的制動力矩[14],表示為:

(2)

式中:Im為電池電流;ηm為電動機充放電效率;T為單輪轂電機制動力矩;Uec為動力電池路端電壓。選用安時法對電池荷電狀態進行估算[15]:

(3)

式中:SOCinit為動力電池初始值;Qcap為荷電容量;ηb為安時效率。

3 制動力分配控制策略

在確定輪轂驅動電動汽車整車結構、儲能裝置和動力系統等參數之后,制動力分配控制策略成為提升再生制動能量回收效益的核心要素[16]。

首先,引入滑移率S為無關因子來確保車輛在非常規制動時的制動效能。滑移率在 0.2 時,車輛的橫向和縱向附著系數都處于較大位置[17],大于0.2時,則橫向附著系數急速衰減。為避免車輪抱死,以及增大車輪對地面的附著利用率,設置滑移率上限值為 0.2[18]。超過設定值時,ABS開始工作,關閉再生制動模式;當S<0.2時,繼續回收電能。基于車輛制動安全性,為保證能量回收的有效性,還需滿足電動機反饋制動轉速閾值nd≥260 r·min-1且動力電池SOC<90%。

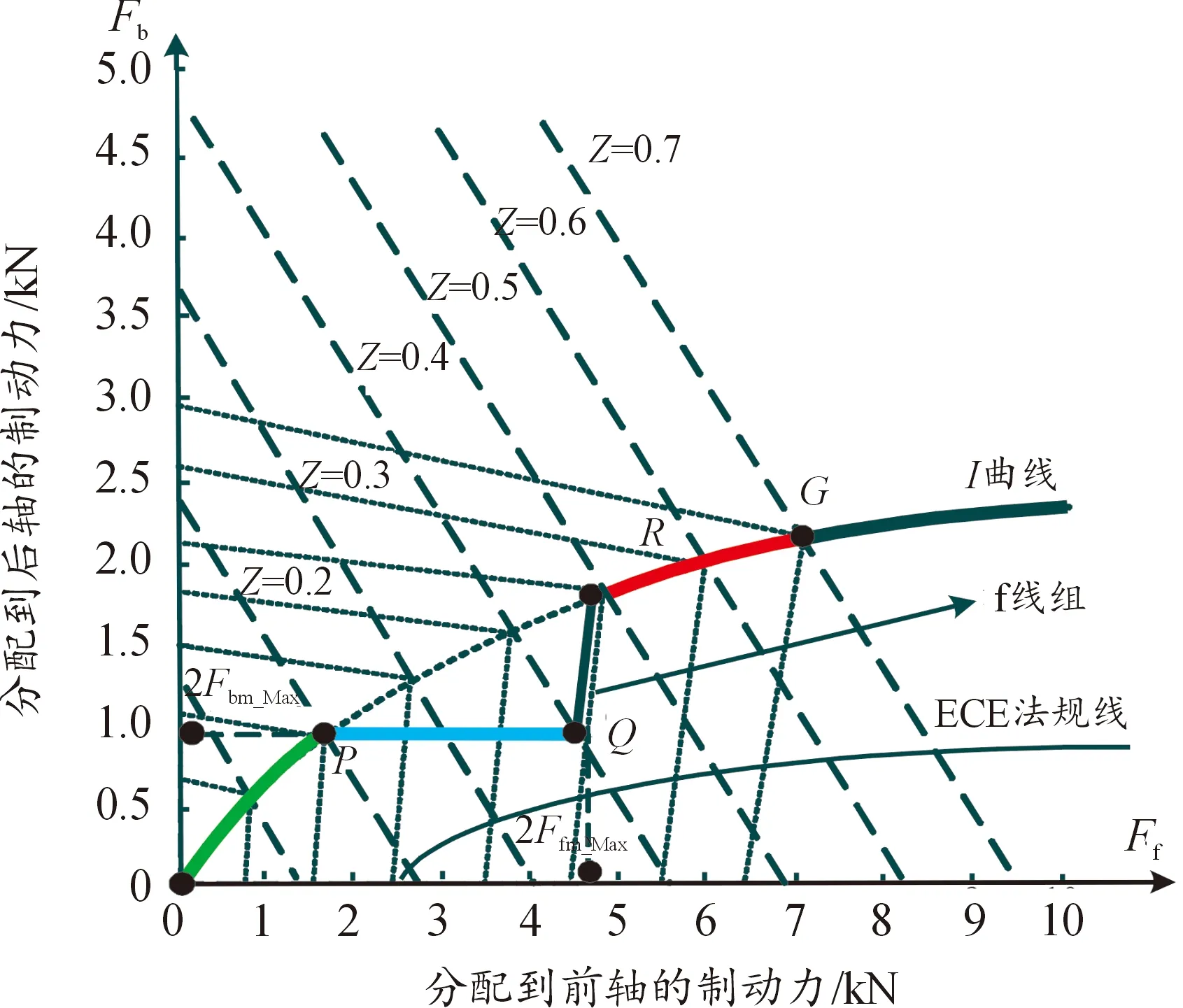

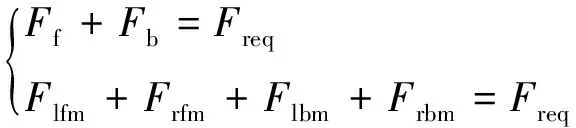

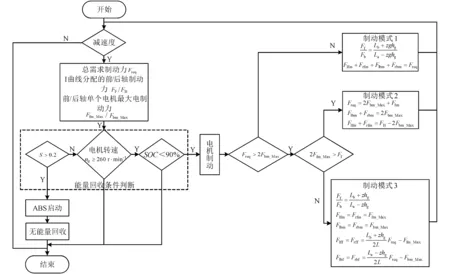

接著,基于總需求制動力Freq,車輛制動時前、后軸制動力Ff、Fb,前、后軸上電機再生制動力Ffm、Fbm,前、后軸上單個電機的最大再生制動力Ffm_Max、Fbm_Max,前、后軸上摩擦制動力Fff、Fbf,滑移率及動力電池SOC值設計再生制動控制策略,同時依據汽車理論和我國的國家標準 GB 12676—1999以及ECE R13法規對雙橋車輛前、后輪制動系統制動力的分配要求和規定[19],將具體實現步驟分為兩大階段,3種模式。圖2為優化再生制動安全范圍后的前、后軸制動力分配限值控制曲線。

圖2 優化的前后軸制動力分配限值控制曲線

3.1 前、后軸上的制動力分配

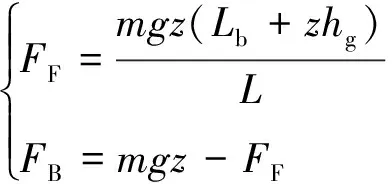

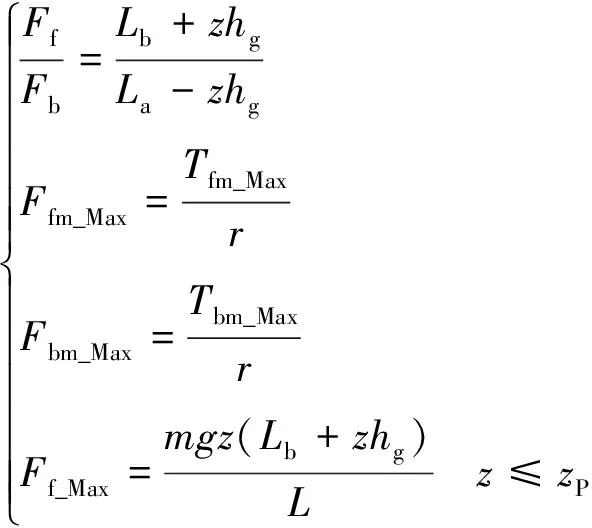

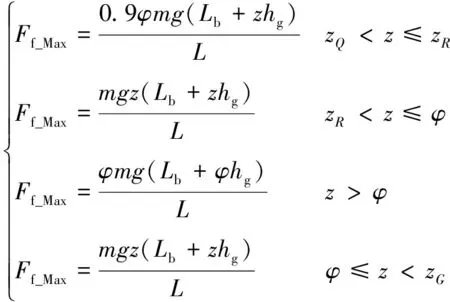

即階段一:車輛處于制動或者滑行狀態時,車輛控制器依據當前車輛的車速和時間,由式(4)計算得到此工況的制動強度z,同時由再生制動控制器解算得到需求的整車總制動力Freq。由整車需求制動力Freq、制動強度系數z以及前、后輪同時抱死的理想整車制動動力學模塊受力分析,即進一步由式(4)—(6)可得到按I曲線分配理想的前、后軸制動力FF與FB。同時制動控制器模塊依據當前車輛運行態勢、動力電池SOC等,計算出相應單個前、后輪實際可提供的最大再生電機制動力Ffm_Max和Fbm_Max。

(4)

(5)

(6)

式中:L為軸距,m;La、Lb分別為汽車質心到前、后軸中心線的距離,m;hg為質心高度,m;G為車輛總重力,N;Ff、Fb分別為前、后軸制動力,N。

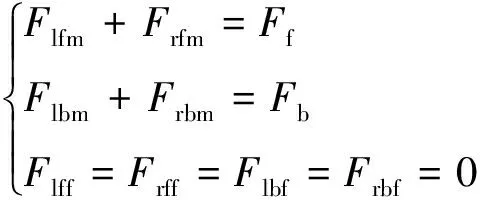

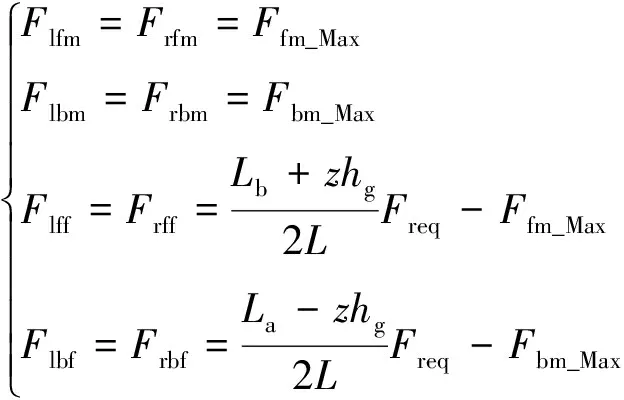

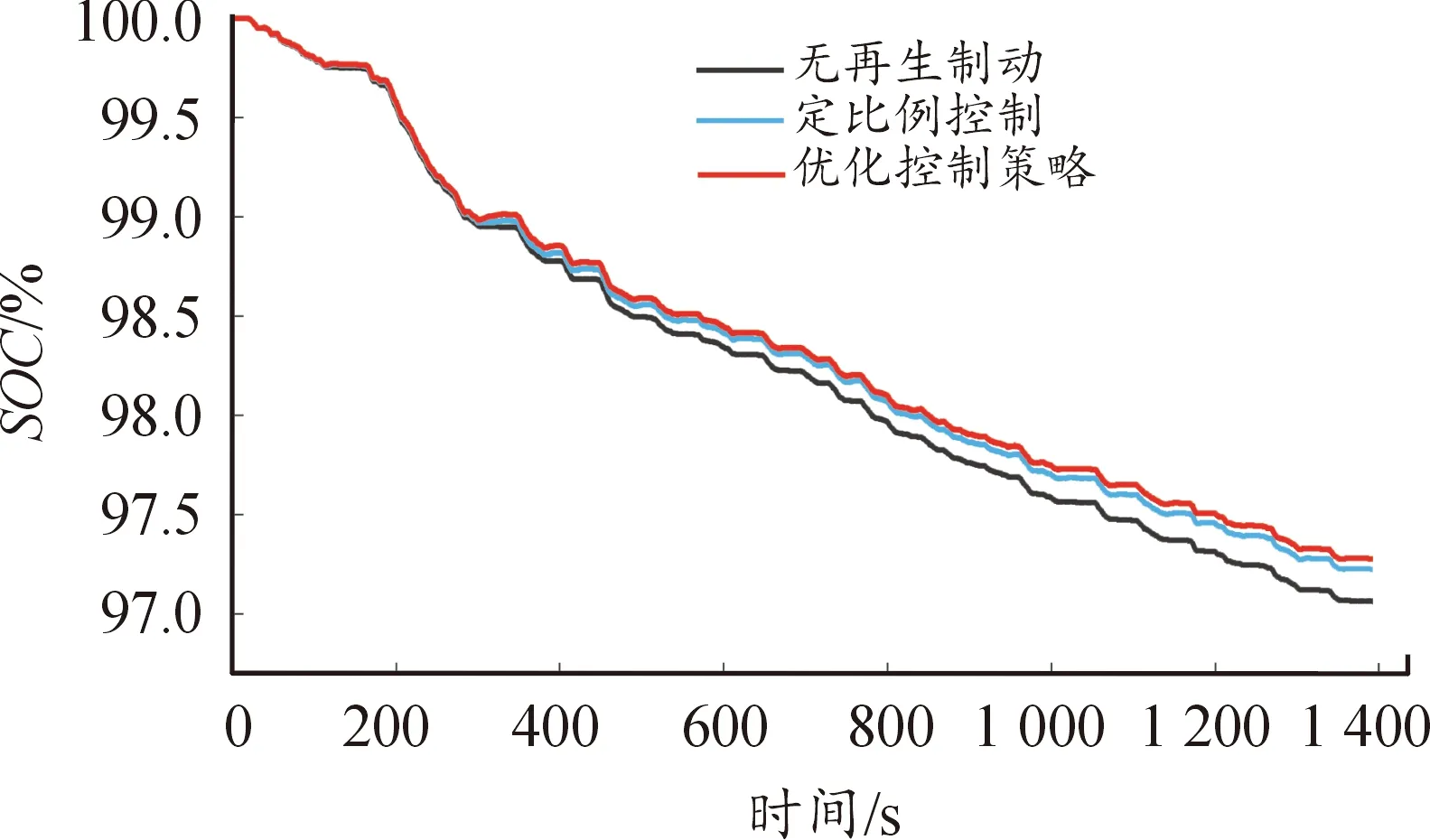

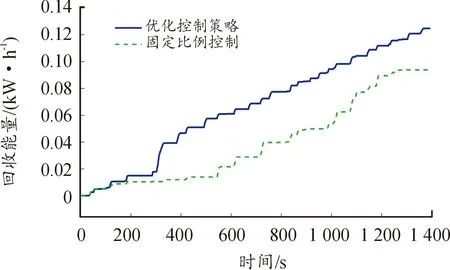

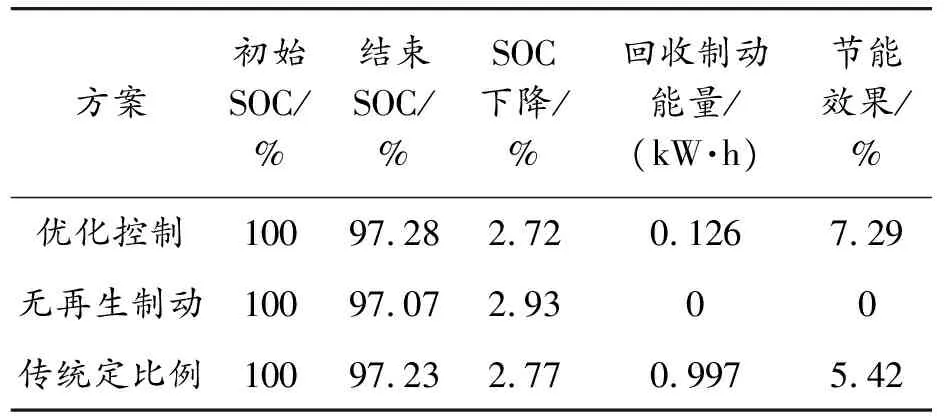

1) 當2Ffm_Max>Ff且2Fbm_Max>Fb,此狀態時制動強度為0≤z (7) 式中:Tfm_Max和Tbm_Max分別表示單個前、后輪實際可提供的最大再生制動力矩,N·m;r為車輪滾動半徑,m;Ff_Max為制動力分配限值控制線所決定的前輪制動力的最大值,N。 (8) 式中:Flfm、Frfm、Flbm、Frbm分別為左前、右前、左后、右后輪轂電機制動力。 2) 當2Ffm_Max>Ff且2Fbm_Max 3) 當2Ffm_Max (10) 式中:φ為路面附著系數;zQ、zR分別為各點制動強度。 即階段二:基于上階段控制策略在前、后軸上分配的制動力,分別對前、后軸上的各輪轂電機進行制動器制動和電制動的分配(見圖3)。 1) 當該軸上輪轂電機可提供的最大電機制動力大于其分配到的制動力時,即2Ffm_Max≥Ff或2Fbm_Max≥Fb,則該軸全部制動力由電機通過再生制動進行。 (11) 2) 當該軸上分配到的制動力已逾越輪轂電機可提供的最大電機制動力,即2Ffm_Max (12) 式中:Flff、Frff、Flbf、Frbf分別為左前、右前、左后、右后輪轂電機機械制動力。 由式(4)—(12)可得到不同制動強度時,各電動輪反饋制動力和機械制動力。 圖3 再生制動能量回收優化控制策略流程框圖 為驗證分布式驅動電動汽車再生制動能量分配優化控制策略的可行性,設定整車在中附路面進行UDDS典型循環工況仿真試驗分析;同時將減速度變化率作為制動舒適性評價指標進行驗證。 選取車輛制動強度較高且制動次數頻繁的UDDS工況作為仿真工況。設置道路路面為中附路面,兩側路面附著系數為0.6,通過與無再生制動、傳統定比例提供制動力的再生制動能量回收策略對照分析。 圖4為循環工況中的實際車速曲線,可知在整個UDDS循環工況中,車輛速度保持效果較好,最高車速91.25 km·h-1,最大制動減速度為1.48 m·s-2同時循環中各制動區間的制動強弱程度分化清晰。 圖4 UDDS工況下車速曲線 圖5為車輛在循環工況中,總需求制動力矩和電機總需求制動力矩以及制動器摩擦總制動力矩的力矩分布曲線。由圖可知,在制動強度不大時,制動以電機制動提供為主,同時制動力均按照電機的最大制動功率圖來分配,傳統制動器機械制動占比較小。轉速較高時,液壓制動發揮作用較明顯,這也是由電動機的工作特性所決定,即在電機高轉速狀態下可提供的轉矩較小,則電機轉矩不能滿足當前制動強度時的需求制動力,所以需要液壓制動力參與來補充總需求制動力。綜上可知,提出的優化能量回收策略能夠較好的統籌協調車輛制動過程中,電機反饋制動與液壓制動的力矩分配以及兩者力矩的介入和撤出。 由圖6可得,循環工況中分配到左前輪的電機反饋制動力矩明顯大于左后輪,表明車輛在制動時,前軸輪轂電機參與再生制動程度更為顯著。通過比對圖6單輪力矩分布曲線可得,當后軸電機制動力已達到實際可提供的最大值時,前軸電機的再生制動力矩尚在增加,這表明,設計的優化控制策略可以保證后軸輪轂電機最大限度發揮再生制動能力,且可實現前軸輪轂電機最大化參與再生制動工作,再生制動整體參與限度得到提升,即驗證了制動模式2的有效性。 圖5 總需求制動力矩與電、液制動力矩分布曲線 圖6 優化控制策略下單輪再生制動力矩分布曲線 為進一步驗證優化控制策略的能量回收效果,同樣采用經典城市循環工況UDDS工況對優化分配控制策略、無再生制動控制和傳統定比例控制進行對比仿真分析,將SOC變化情況作為評價指標,同時動力電池初始SOC值設為100%。 由圖7動力電池SOC仿真曲線可知,優化控制策略下的SOC值變更趨勢更為迂緩,同時曲線上許多的“小幅波動”也表明,動力電池正在有效、連續和動態交替地進行充電和放電;由圖8優化控制策略制動反饋能量積聚值仿真曲線和表4可得,在UDDS循環工況中,優化控制策略下累計接收能量為0.126 kW·h,相比于傳統四輪轂定比例控制方案增加了7.7%;同時優化控制策略仿真結束的SOC為97.28%;傳統四輪轂定比例方案下結束的SOC為97.23%;無再生制動功能時結束的SOC為97.07%。綜上,相比于普通定比例控制和無再生制動功能的控制方案,采用提及的優化控制策略使得UDDS循環工況下的能量消耗分別減少了1.99%和7.30%,且節能效果為7.29%。 圖7 動力電池SOC值仿真曲線 圖8 再生制動能量積聚值仿真曲線 表4 節能效果 為更好對協調控制效果進行檢驗,選擇制動時車輛的穩定性作為評價指標[20],即探討車輛的滑移率以及車輛的車速與輪速的偏差值。 參考UDDS循環工況,模擬當前車速30 m/s,兩側附著系數為0.6,車輛無轉向信號,即同軸的左、右輪轂輪速及其滑移率狀態一致[21],此時將前輪和后輪作為研究對象。由圖9可知,制動前0.2 s內,由于制動強度較小以及路面附著系數較大,車輛前輪、后輪輪速和車速偏差較小,即滑移率跟蹤迅速、準確,且前后車輪均未出現抱死傾向;隨著制動強度的增加,約0.4 s時,前輪出現偏差,略有抱死趨勢。對于后輪,出現車輪抱死趨勢約在1.2 s時,分析結果與圖10中車輪滑移率變化曲線一致。由圖10可得,本段制動過程中,前后輪滑移率均保持在0.15~0.2區間,此時車輪滑移率保持在最優滑移率附近,即車輪和路面接觸處于穩定附著區,此時整車縱向附著系數具有最大值,路面附著系數利用程度較高,車輛具有最大的地面制動力,同時可保證汽車制動時方向穩定性和操縱能力[22]。在t=4.22 s時,車輛出現輕微拖滑現象,但此刻的車速小于等于3 m/s,對行車安全影響較低。 圖9 參考車速與輪速變化曲線 圖10 車輪滑移率變化曲線 制動舒適性是駕乘人員對制動“急”或者“緩”的主觀感受[23],制動感受也是研究車輛制動穩定性的重要參考因素。同時車輛制動時,制動沖擊度應小于10 m·s-3,此范圍內的減速度變化率具有最好的制動效能和最佳的駕乘感受[24]。 由圖11可得,采用優化控制策略車輛的減速度變化率aj小于10 m·s-3,減速度變化率幅值相比于定比例控制減小4.2%,即表明提出的再生制動優化控制策略,在車輛進行再生制動過程中,車輛的沖擊度處于較好的范圍內,制動舒適性良好。 圖11 UDDS工況車輛減速度變化率曲線 1) 基于前后橋電動機功率的不一致性分配制動力,在后橋輪轂電機達到可提供的電制動峰值后,使得前橋電動機繼續參與再生制動,有效提升了電機反饋制動整體參與程度;同時通過比較需求制動力與電機最大制動力大小,將制動過程分為2個階段,3種模式,接著對單軸上電-液制動力矩進行優化分配,實現了電機反饋制動參與最大化,可進一步改善車輛使用經濟性。 2) 基于車輛滑移率控制再生制動與防抱死系統間的博弈,優化控制策略可在滿足車輛高效回收制動能量的同時預防車輪抱死,確保了車輛制動穩定性;同時車輛制動舒適性良好。 3) 道路兩側不同附著系數對能量回收效率以及制動穩定性影響也較大,下一階段研究時,應綜合考慮兩側路面不同附著系數對再生制動的影響;同時結合電動輪特點,就機電協調制動控制方面存在的容錯控制和優化控制進行更深入探究。

3.2 同軸輪轂電機電、液制動力分配

4 仿真及結果分析

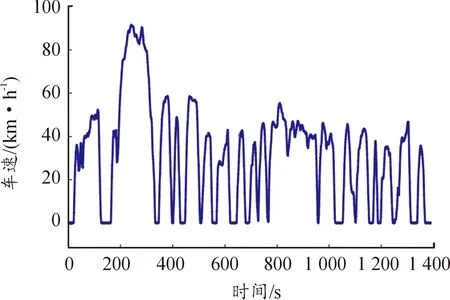

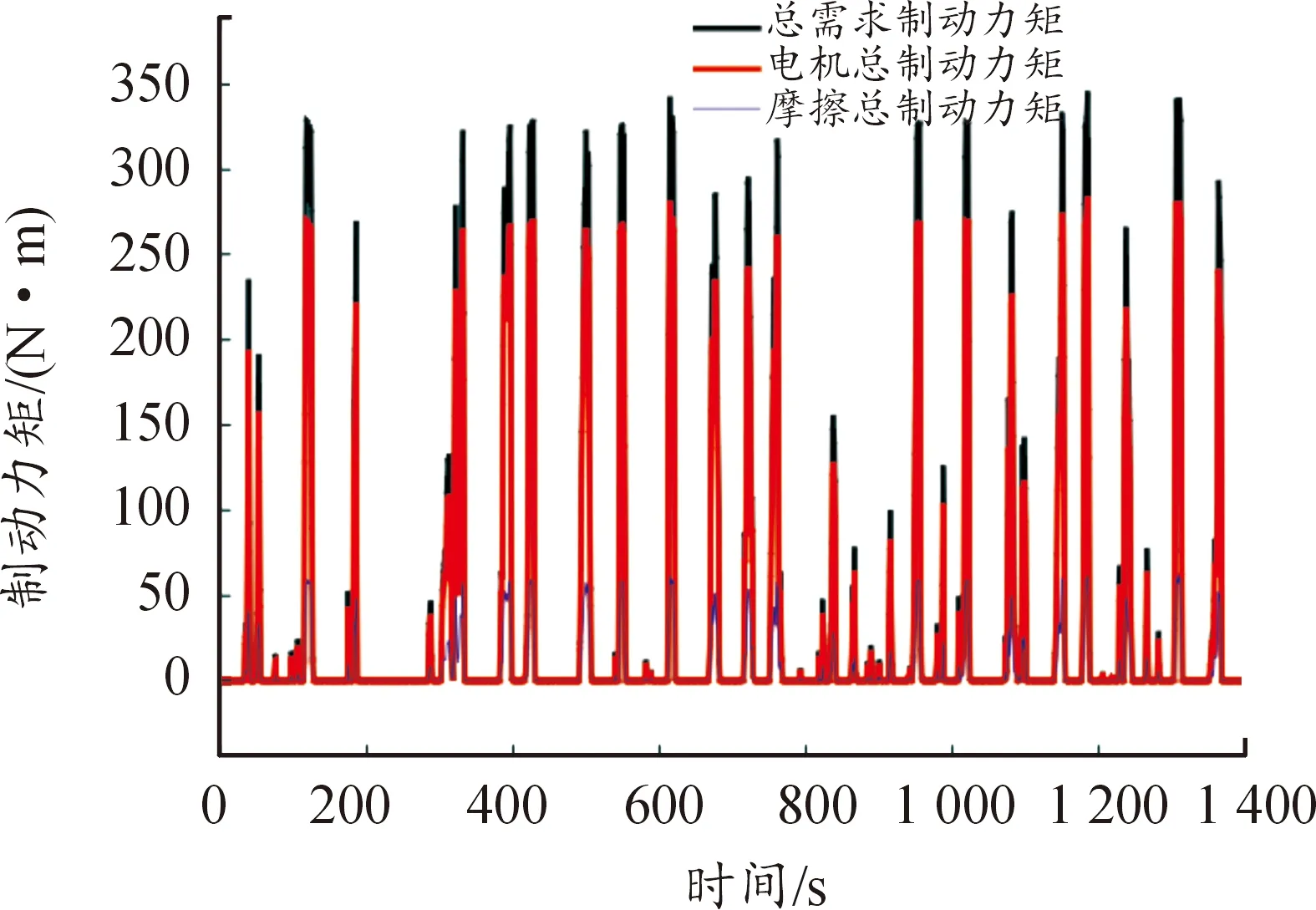

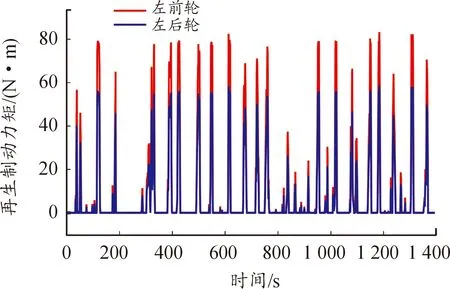

4.1 再生制動能量回收性能驗證

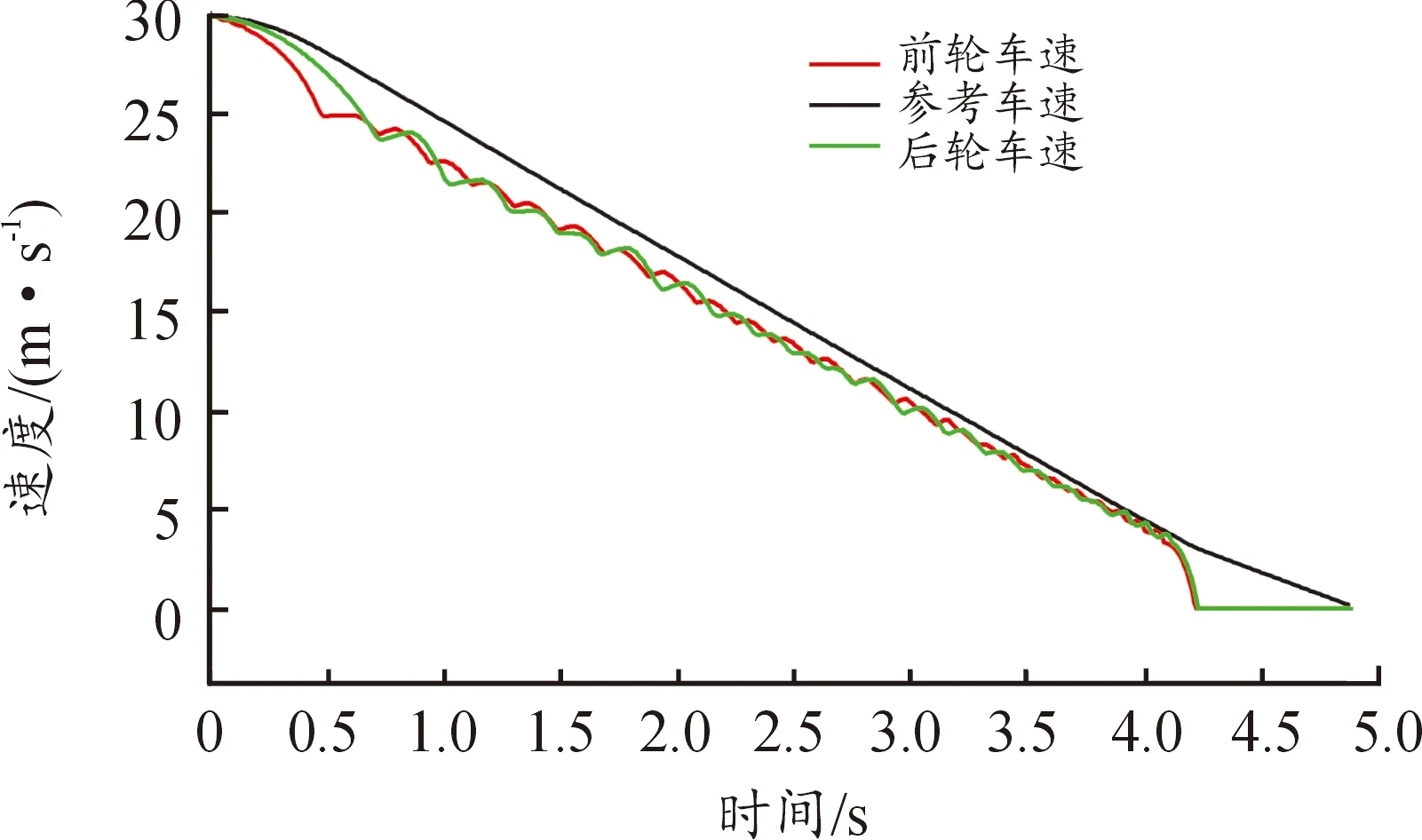

4.2 制動系統制動性能分析驗證

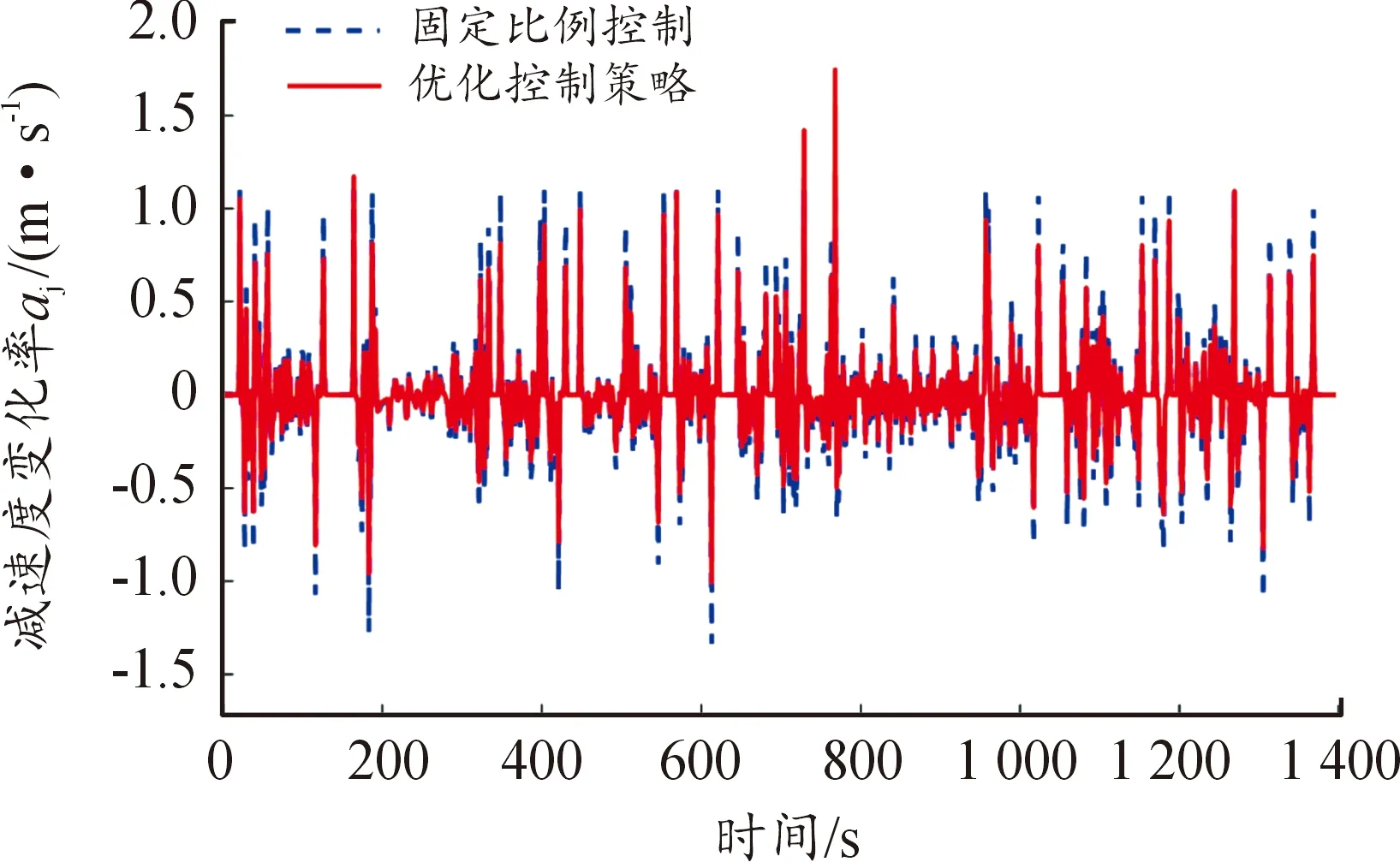

4.3 制動舒適性分析驗證

5 結論