油水復合冷卻下永磁同步電機溫升特性

何聯格,胡書凡,屈 翔,嚴 新

(1.重慶理工大學 汽車零部件先進制造技術教育部重點實驗室, 重慶 400054;2.北京信息科技大學 現代測控技術教育部重點實驗室, 北京 100192;3.重慶青山工業有限責任公司, 重慶 402761)

0 引言

在當今能源枯竭的情況下,新能源汽車將逐漸替代傳統燃油車。由于新能源汽車中電機結構十分緊湊,導致電機散熱變得比較困難[1],而永磁同步電機在新能源汽車上應用十分廣泛。電機在長久的工作過程中,過高溫升往往會引起電機一系列的問題,而這些問題通常影響著電機的使用壽命,甚至會使電機遭到破壞[2]。有研究表明,35%左右的永磁同步電機失效是因為電機溫升過高而引起的[3],因此,未來電機發展關鍵因素就是如何提高電機散熱效率,增強電機冷卻效果。

目前水冷和油冷是永磁同步電機最常用的2種冷卻方式,為了提升電機的冷卻效果,研究人員對這2種冷卻方式展開了大量的研究,如,沈啟平等[4]對水冷永磁同步電機進行仿真分析,研究冷卻水道的溫度分布情況;文獻[5]設計出一種新型的軸向Z字型水道,不同于傳統的Z字型水道,其水道截面形狀為三角形,并通過實驗證明相對于傳統機殼冷卻方式,該冷卻方式冷卻效果更為顯著;文獻[6-8]提出了3種水道結構的水冷方式(工字型、Z字型和螺旋型),并對3種結構進行仿真計算分析,結果表明螺旋型水道的冷卻效果優于其他2種,并對螺旋型水道做了深入的研究分析。

水冷方式雖然被廣泛應用,但由于不能與電機內部發熱部件直接接觸,導致某些部件溫度較高,電機內部溫差較大。因此大量研究人員將目光投向油冷,如,杜愛民等[9]針對混合動力汽車用永磁同步電機結構緊湊、散熱難的特點,采用電磁場與溫度場耦合的有限元分析方法對油冷冷卻條件下的永磁同步電機的三維溫度場進行了計算;瑞典皇家理工學院的Nategh等[10]提出了在其定子上開油槽的油冷方式,增強了電機繞組端部的冷卻效果;Park等[11]提出一個將輪轂電機冷卻效果提25%的方法,就是在其原有的油冷結構基礎上進行優化,使其冷卻通道從單通道變為多通道噴油。雖然油冷相對于水冷有著較強的優勢,但其成本也相對較高,難以廣泛使用。

本文在前人研究的基礎上,針對繞組端部散熱難、局部溫升高這一問題,以一臺額定功率為38 kW、額定轉速為4 000 r/min的永磁同步電機為研究對象,在保持其螺旋型水道的前提下,設計出繞組端部噴油管,對其在4種典型工況下電機的溫升特性進行了研究。

1 模型及參數確定

1.1 移動粒子半隱式法

MPS算法為移動粒子半隱式算法[12]。它是計算流體方法中最具權威的一個體系——基于拉格朗日體系,近年來Khayyer等[13]提出該算法的高階源項模型以及對其壓力模型的進一步改進。

MPS算法最大的優勢是流體無網格,把流體定義為一顆顆細小的粒子,能夠更高精度地捕捉流體的流動軌跡,使流體仿真更接近實際,特別適用于減速器齒輪攪油和電機噴油冷卻。

1.1.1控制方程

連續方程[14]

(1)

Navier-Stokes 方程

(2)

1.1.2MPS算法

除壓力項的顯示計算

(3)

壓力的隱式計算

(4)

通過壓力梯度進行速度和位置校正

(5)

式中:P為壓力;ρ為密度;k為時間步長,n為粒子數密度;*為階段物理量[14](完成顯式計算);n0為初始狀態下的粒子數密度。

1.1.3粒子數密度與核函數

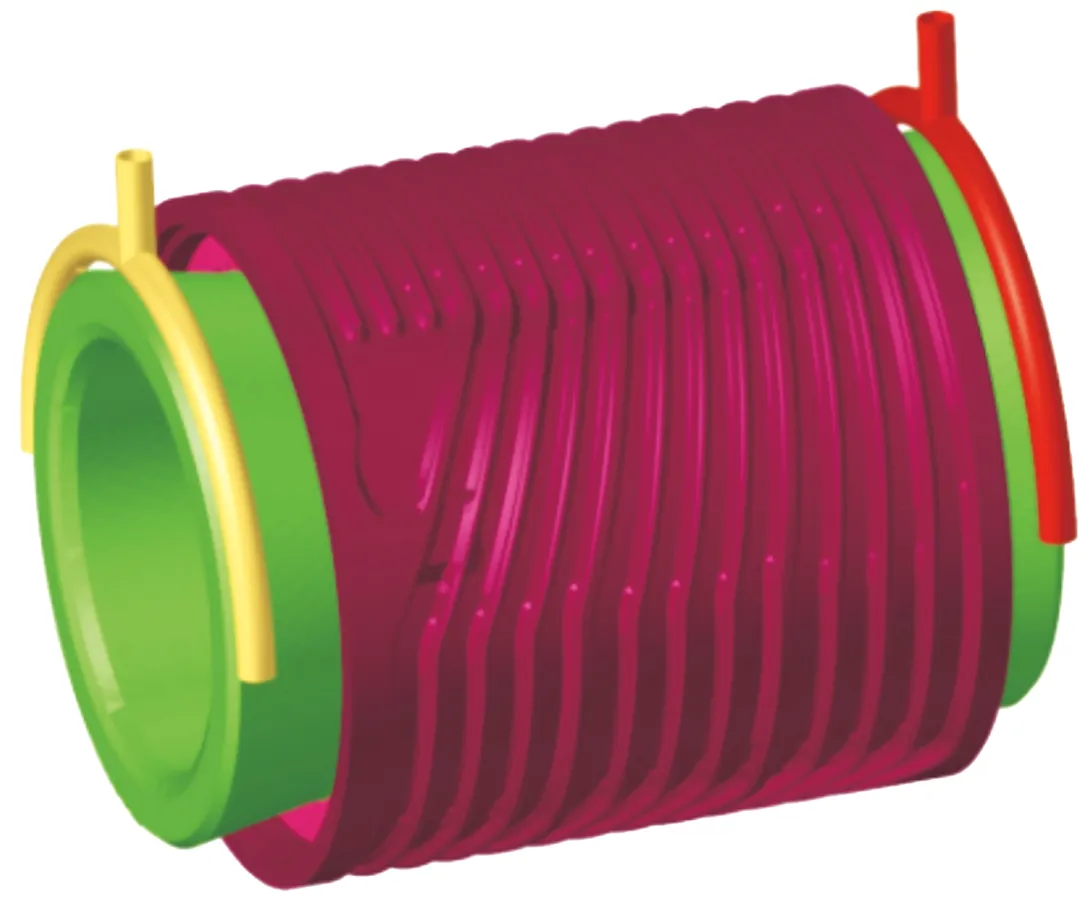

Shakibaeinia等[15]建立的核函數。

(6)

粒子數密度

(7)

1.1.4粒子作用模型

梯度矢量模型

(8)

式中:d為空間維數;φ為要計算的物理參數[14];n0為初始狀態下的粒子數密度。

拉普拉斯模型

(9)

(10)

式中,λ在初始化起點處計算[14](該區域中所有粒子的平均值在整個瞬態計算中做常數)。

散度模型:

(11)

1.1.5邊界條件

粒子數密度滿足以下條件的粒子被認為是在自由表面上的粒子。

ni<βn0

(12)

式中:β為密度閾值[16](可示為一個小于1的常數);n0為初始狀態下的粒子數密度。

1.2 噴油冷卻結構設計

油冷分為直接冷卻和間接冷卻2種方式。直接冷卻是冷卻油直接和發熱部件接觸并帶走其熱量的方式;間接冷卻是冷卻油流過冷卻油道帶走傳導到油道上的熱量。本文設計的油水復合冷卻方案是采用直接油冷的方式,在繞組端部設計出噴淋油管,通過淋油的方式將冷卻油噴淋到定子繞組端部上方,在重力作用下流動到繞組端部下方,帶走繞組端部的熱量,實現對繞組端部的冷卻。這種噴淋方式會因噴油管的設計位置導致冷卻不均勻,在臨近噴油管位置的地方流量大且油溫較低,冷卻效果好,繞組端部下段的位置流量小且冷卻油在流動的過程中被逐漸加熱,冷卻效果較差。

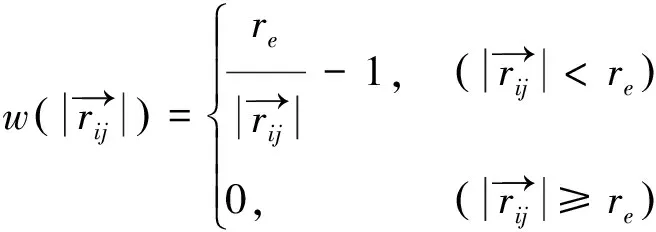

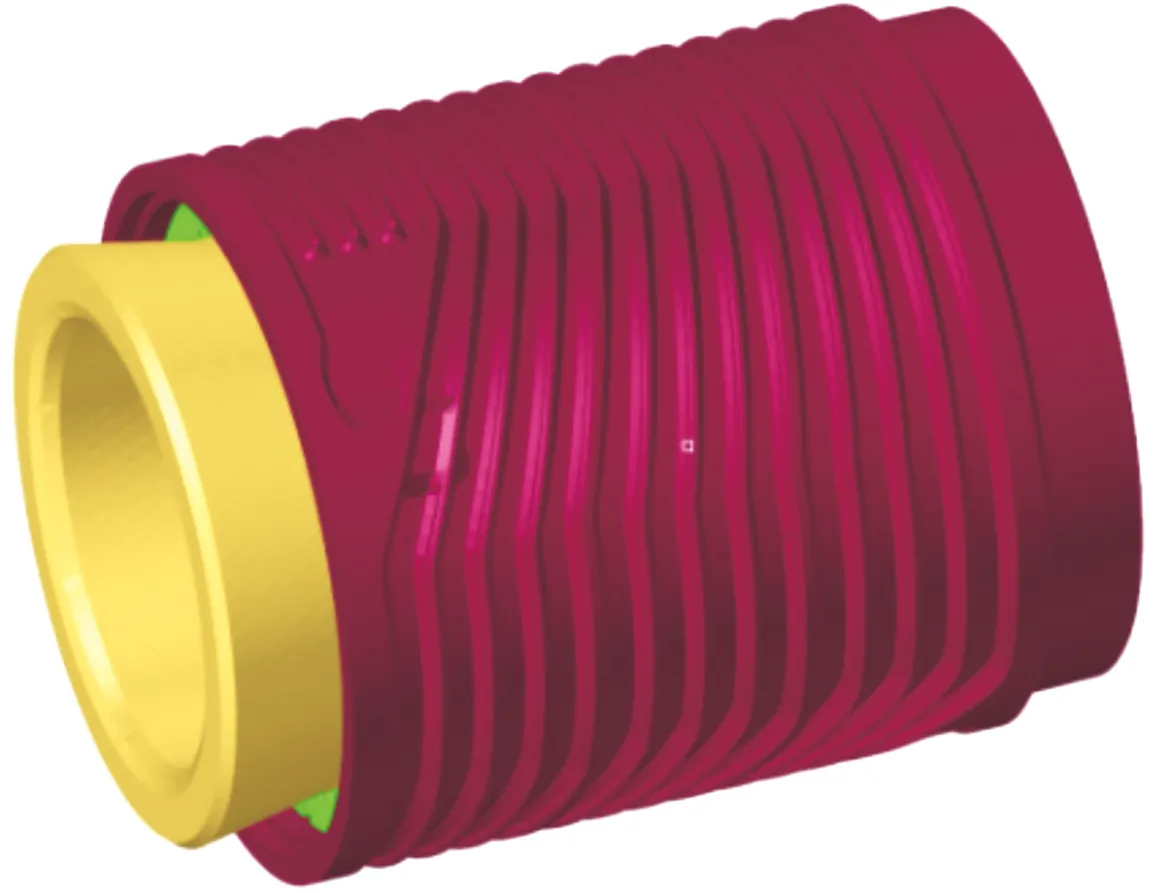

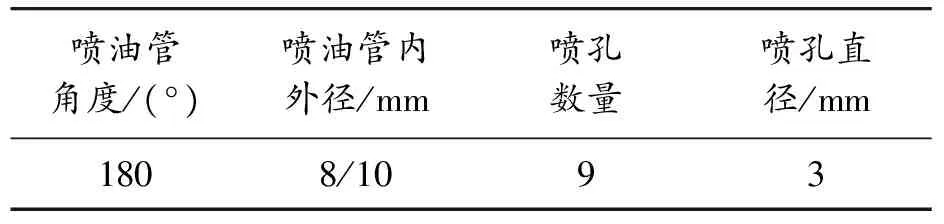

如圖1和圖2所示為水冷和油水復合冷卻下電機的有限元模型;表1為噴油管結構參數。

圖1 水冷結構有限元模型示意圖

圖2 油水復合冷卻有限元模型示意圖

表1 噴油管結構參數

1.3 電機損耗計算

本文采用Maxwell軟件對永磁同步電機進行電磁損耗仿真計算。

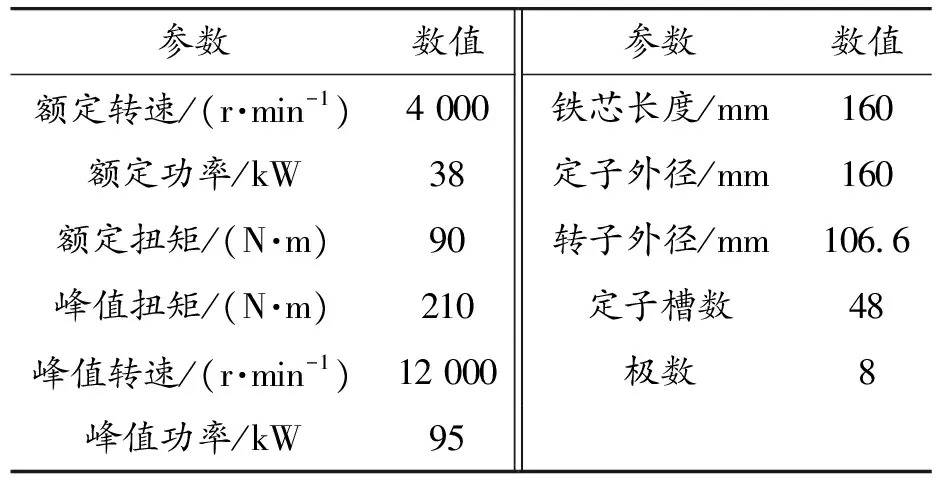

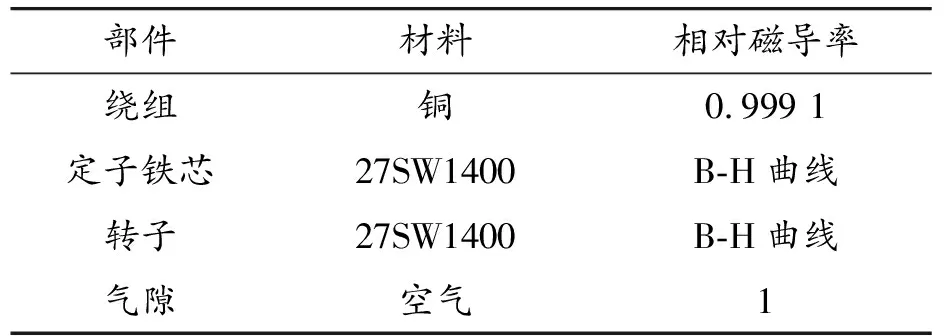

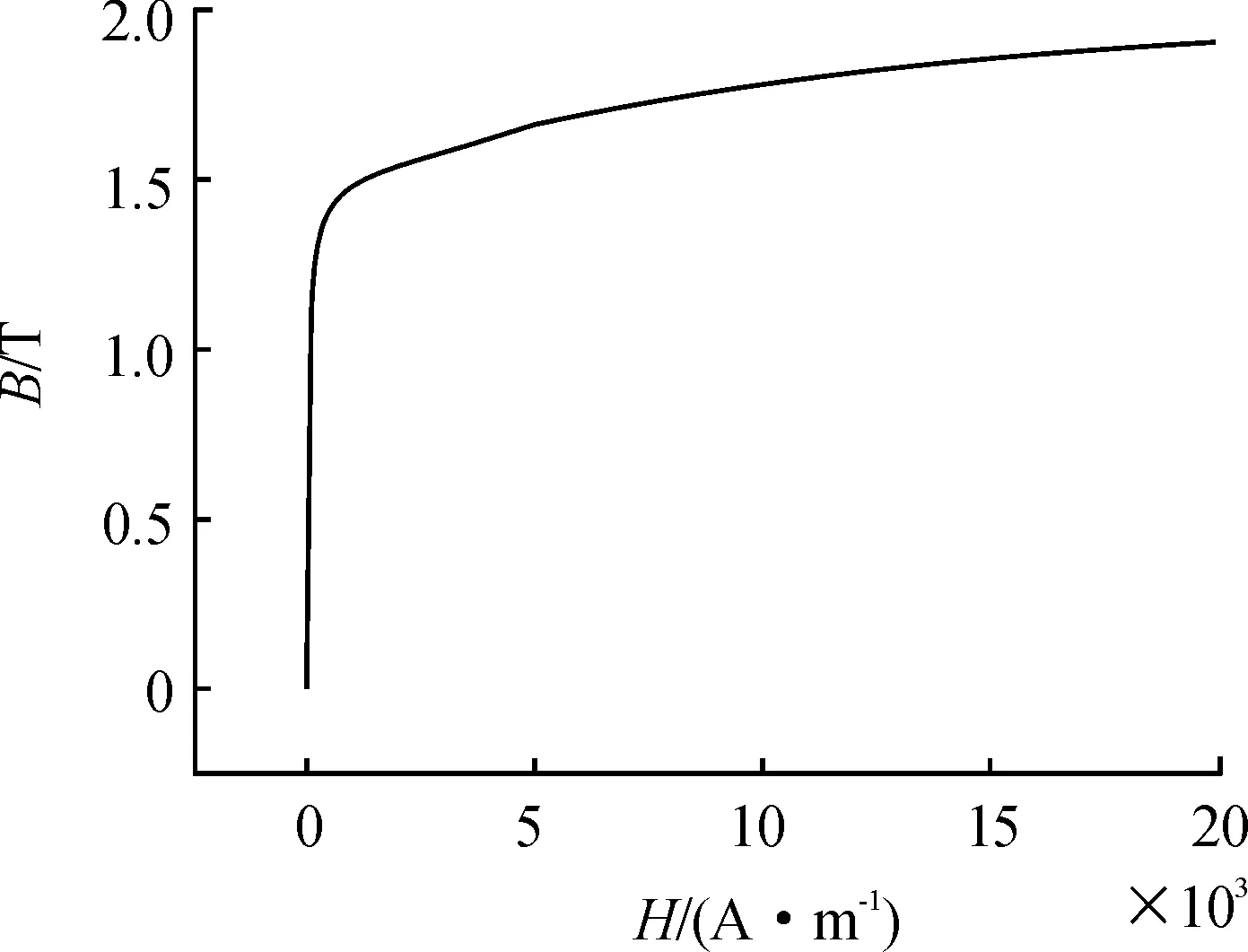

表2和表3為電機進行電磁損耗分析所需基本參數以及材料的相對磁導率。硅鋼片的B-H曲線如圖3。

表2 樣機基本參數

表3 電磁材料的相對磁導率

圖3 硅鋼片的B-H曲線

電機有4種典型工況。額定工況1:額定功率(38 kW),額定轉速(4 000 r/min);額定工況2:額定功率(38 kW),峰值轉速(12 000 r/min);峰值工況1:峰值功率(95 kW),轉折轉速(4 320 r/min);峰值工況2:峰值功率(95 kW),峰值轉速(12 000 r/min)。在這4種工況下對永磁同步電機的溫升特性進行計算,其計算結果更能夠直接反映電機實際的溫升情況。

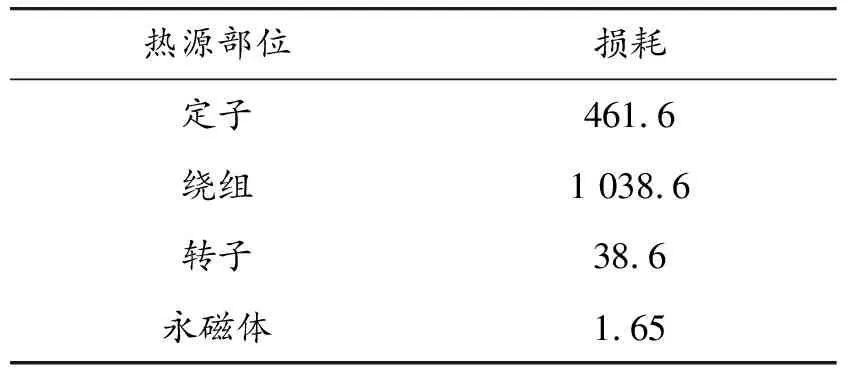

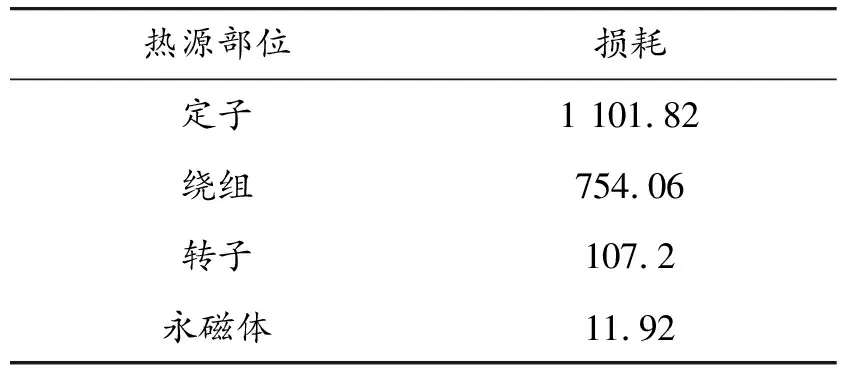

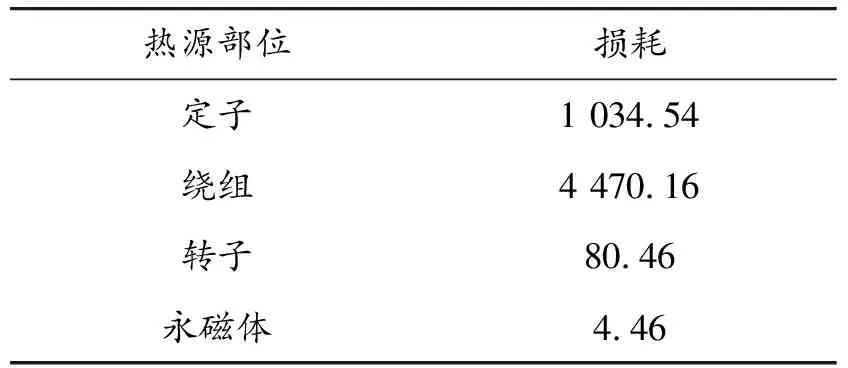

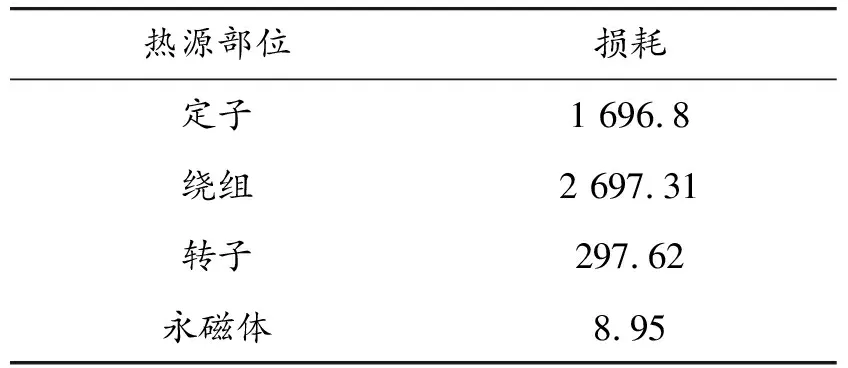

本文對電機電磁場仿真計算分析使用的軟件為Maxwell,表4—7所示分別為樣機在4種典型工況運行時的熱源分布計算值。

表4 額定工況1各構件損耗 W

表5 額定工況2各構件損耗 W

表6 峰值工況1各構件損耗 W

表7 峰值工況2各構件損耗 W

2 電機溫升特性研究

2.1 邊界條件

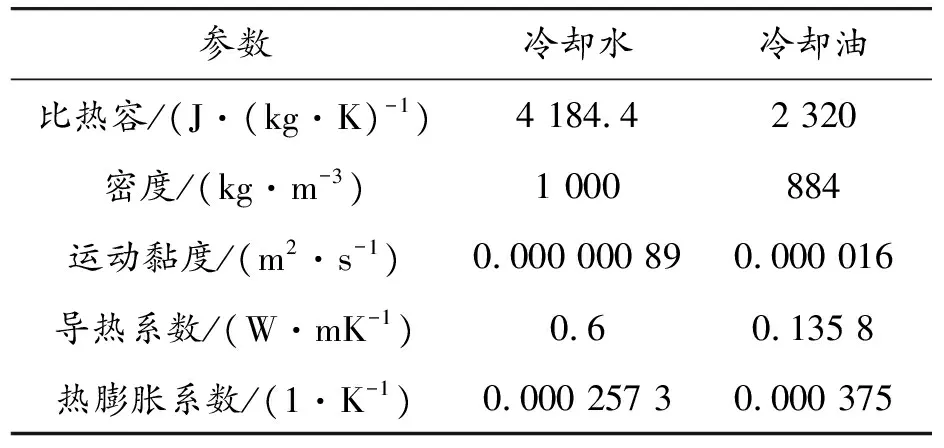

本文借助于shonDy和shonTA軟件對電機溫升特性進行仿真計算。該模型中需要對電機冷卻液入口的2種冷卻物質進行參數設置。電機入口冷卻油流量為6 L/min(質量流量為0.088 4 kg/s),入口冷卻油溫度為80 ℃(353.15 K);電機入口冷卻水流量為8 L/min(質量流量為0.133 kg/s),入口冷卻水溫度為70 ℃(343.15 K)。冷卻物質的物理性質如表8所示。

表8 冷卻物質的物理性質

2.2 溫升特性

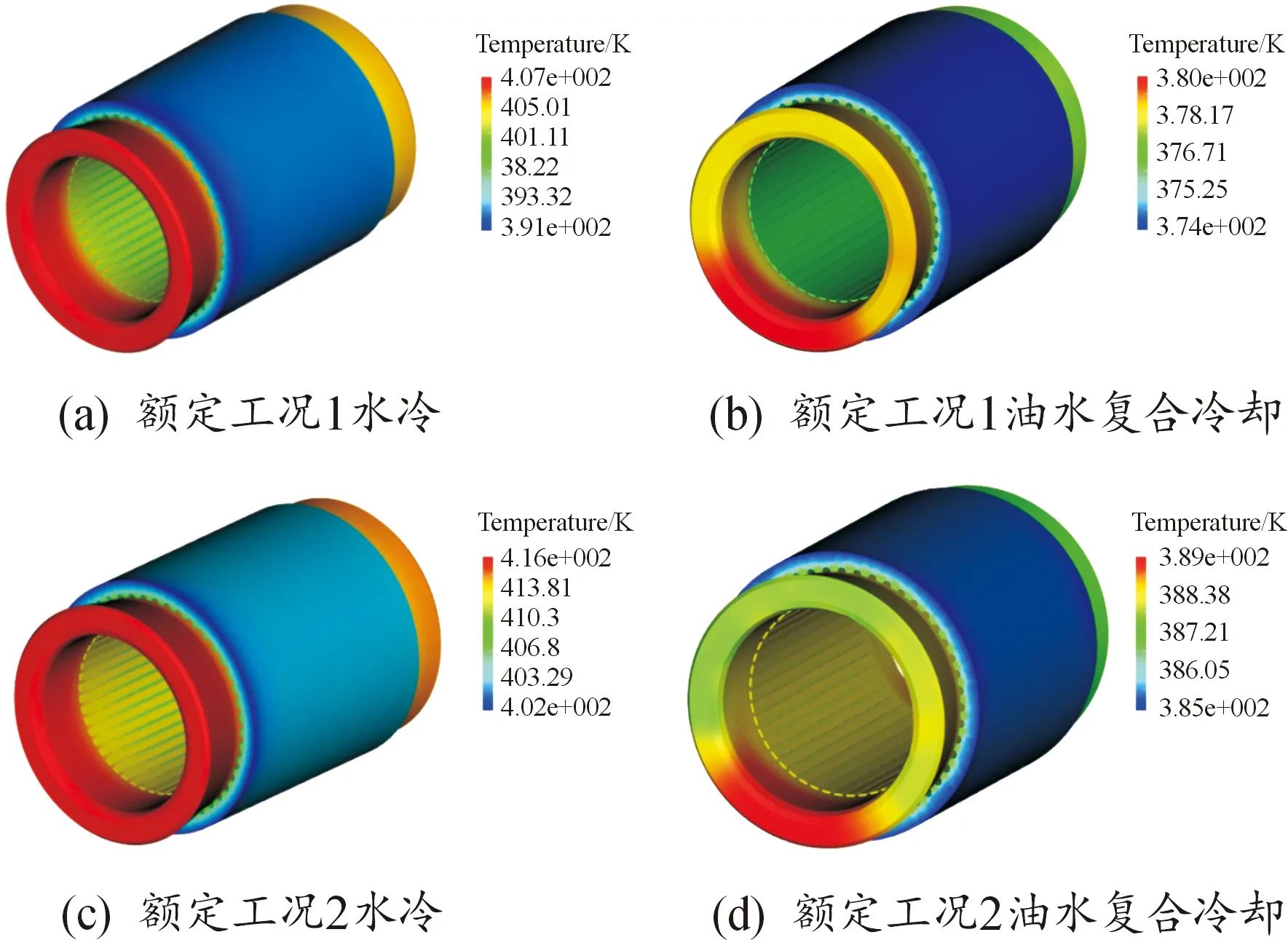

額定工況1和額定工況2下定子繞組的溫度分布云圖如圖4。從圖4可以看出,對繞組端部加增噴油管,定子繞組整體溫度降低十分明顯,圖4(a)、(c)中可以看出水冷方案下繞組端部溫度最高,且高溫區與低溫區溫差較大(16、14 K);從圖4(b)、(d)中可以看出油水復合冷卻方案下整體溫度降低,雖然最高溫度仍在繞組端部,但已從整個繞組端部轉移到繞組端部的下端,且高低溫區溫差較小(6、4 K);電機最高溫度如表9。

圖4 定子繞組額定工況溫度場分布云圖

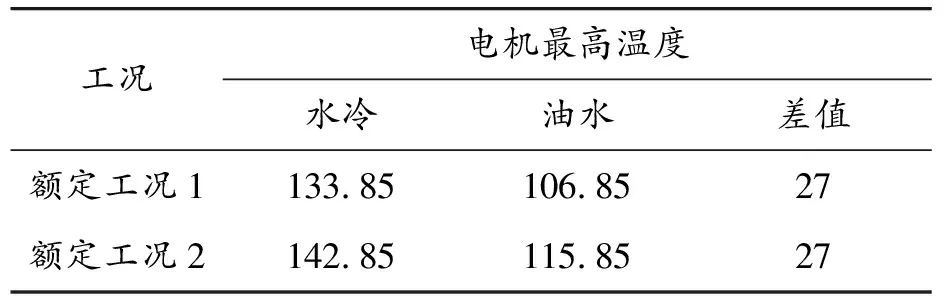

表9 額定工況電機最高溫度 ℃

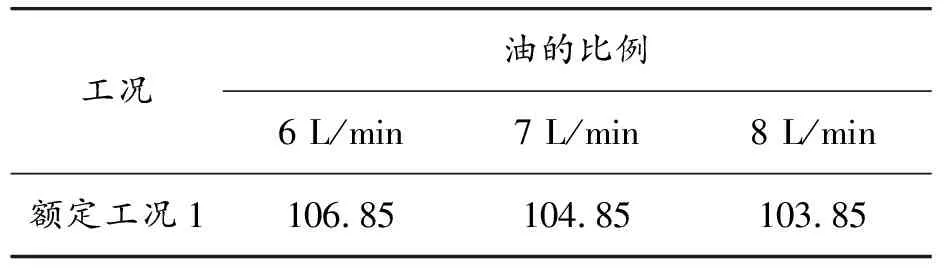

圖5為永磁同步電機油水符合冷卻方案下不同油水復合比例下的溫度云圖,是在保持水的流量不變的情況下,采用不同冷卻油的流量;表10為額定工況下不同油水復合比例下電機最高溫度。從圖表中可以看出在雖然增大冷卻油流量會使繞組最高溫度進一步降低,但是隨著流量的增加其溫度降低的趨勢會越來越小。

圖5 油水混合不同比例下溫度云圖

表10 油水不同比例下電機最高溫度 ℃

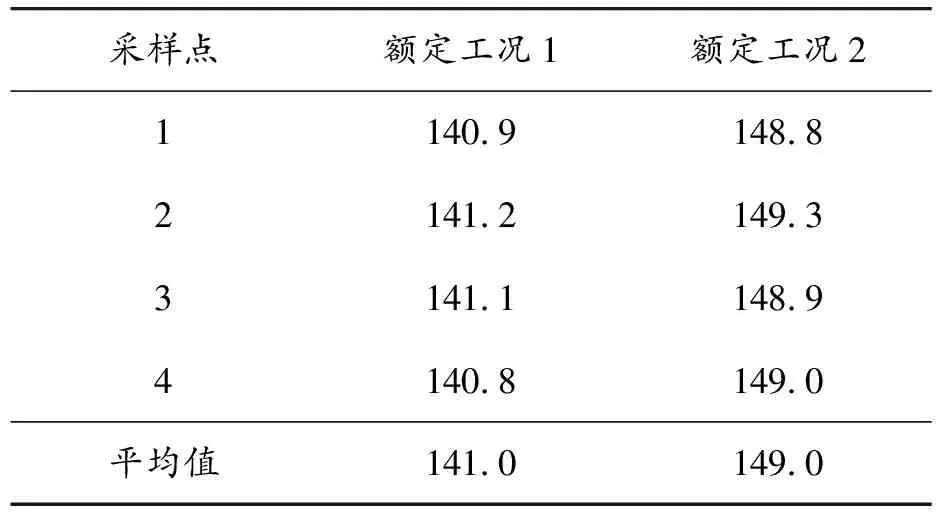

圖6為水冷永磁同步電機溫升試驗臺架場景,本次溫升試驗是通過在電機繞組端部選取4處測溫點埋置檢溫計的方法(見表11),測出電機實際的溫升情況,以便于與之后的仿真數據進行對比。

圖6 溫升臺架試驗場景

表11 4處采樣點溫度 ℃

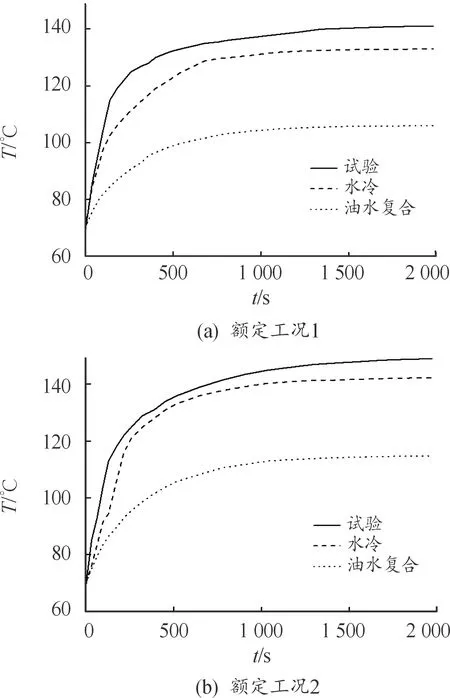

由圖7(a)可看出,額定工況1下,水冷電機溫升試驗得出繞組最高溫度穩定在141 ℃;水冷仿真繞組最后溫度穩定在133.85 ℃;油水復合冷卻下繞組最高溫度穩定在106.85 ℃,相比其水冷卻繞組最高溫度降低了27 ℃。由圖7(b)可看出,額定工況2下,水冷電機溫升試驗得出繞組最高溫度穩定在149 ℃;水冷仿真繞組最高溫度穩定在142.85 ℃;油水復合冷卻下繞組最高溫度穩定在115.85 ℃,相比其水冷卻繞組最高溫度降低了27 ℃。在2個額定工況運行下,電機定子鐵芯和繞組穩定狀態下的溫度分布云圖復合油水復合冷卻方案的設計要求。

圖7 電機額定工況溫升曲線

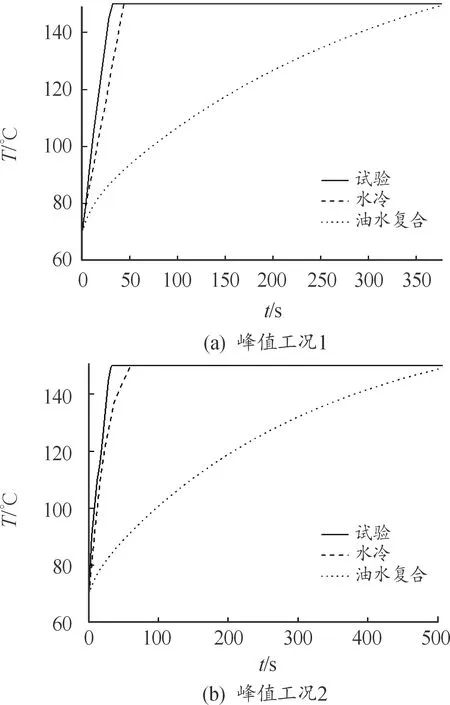

圖8為峰值工況下電機溫升曲線。由圖8(a)可以看出,電機在水冷情況下達到150 ℃需要44 s,在油水復合冷卻情況下達到150 ℃需要380 s;由圖8(b)可以看出電機在水冷情況下達到150 ℃需要60 s,在油水復合冷卻情況下達到150 ℃需要520 s;試驗得出的標準是電機達到150 ℃所需的時間應超過30 s,故其性能復合要求。

圖8 電機峰值工況溫升曲線

3 結論

在電動汽車永磁同步電機水冷的基礎上設計出油水復合冷卻方案,對永磁同步電機溫升特性研究,并對2種冷卻方案下的永磁同步電機溫度場進行對比和分析,得到如下結論。

1) 2種額定工況下,油水復合冷卻方案較水冷方案下電機最高溫度降低27 ℃,冷卻效果提升20%、19%。

2) 2種峰值工況下,電機在油水復合冷卻方案下達到150 ℃所需時間為380、520 s,其時間遠大于水冷方案下電機達到150 ℃所需時間。

3) 定子鐵芯和繞組在采用油水復合冷卻方案下溫度低于水冷方案,電機繞組最高溫度大幅度降低,其高低溫區溫差較小,起到良好的溫度均衡作用。