成型工藝對復合材料加筋蒙皮結構固化變形的影響

彭曉博,程 勇,張 龍,李 浩,胡中強,楊 杰

(1.西南交通大學 力學與航空航天學院, 成都 610031;2.航空工業成都飛機工業 (集團) 有限責任公司, 成都 610091)

0 引言

纖維增強樹脂基復合材料具有比強度高,比模量大,抗疲勞性能好等優點,廣泛應用于軌道交通、航空航天等領域。加筋蒙皮結構是復合材料一種常見的應用形式[1-2],蒙皮是骨架結構外并固定于骨架上,形成外形的構件,是飛機氣動載荷的直接作用區域。長桁加筋用于承受機身彎曲引起的軸向力,并提高對蒙皮的支撐,強化蒙皮受壓能力。加筋蒙皮復合材料結構在固化成型過程中,由于樹脂化學反應產生的體積收縮,纖維和樹脂熱膨脹系數不匹配,復合材料構件與模具的相互作用等因素影響內部會出現殘余應力,導致固化變形,影響結構的使用,降低壽命[3-4]。因此,控制加筋蒙皮復合材料結構的固化變形具有重要意義。

近年來,許多學者對纖維增強樹脂基復合材料的固化變形進行了廣泛研究。Kravchenko等[5]采用雙層薄板試樣研究了熱固性復合材料層壓板殘余變形的固化依賴性,提出了飽含固化收縮和硬化的本構模型用于校準固化周期,并減小復合材料的固化變形量。張紀奎等[6-8]的研究表明成型工藝、結構形式、升溫方式和鋪層順序等因素對纖維復合材料的固化變形有較大影響。加筋蒙皮結構是復合材料一種常見的結構形式,固化過程會產生的較大殘余應力和固化變形,可能出現加筋與蒙皮出現分離,導致承載能力降低,形成安全隱患。因此對其固化變形的分析尤為關鍵。魏冉等[9]對復合材料機翼加筋蒙皮結構固化變形的原因進行了分析,并提出相應的工裝逆向補償方案。鄒堯等[10]采用細觀力學模型建立了長桁類復材零件固化變形數值模型,并建立工裝補償型面控制固化變形。劉林鑫等[11]采用真空袋成型工藝制備T型加筋蒙皮結構,發現加筋蒙皮結構變形在樹脂開始固化前就已產生。張修路等[12]利用回彈補償法和鋪層優化法有效控制了飛機加筋蒙皮結構的固化變形,使之能夠達到產品尺寸精度的要求。徐娟等[13]研究了固化溫度、固化壓力、降溫速率等固化參數對加筋蒙皮結構的固化變形的影響,通過實驗和建立的理論變形模型對比修正,兩者具有較好的一致性。閆恩瑋等[14]以T型加筋蒙皮為研究對象,針對壓力傳導不均勻、蒙皮凹陷、內部質量控制等問題,通過改進長桁制造工藝、優化預壓實參數、調整芯模配合方式、簡化長桁定位方式等措施,進一步優化了T型加筋蒙皮的固化工藝。

加筋蒙皮結構主要的成型方式包括共固化、共膠接和二次膠接等。徐榮章等[15]分析了二次膠接和共固化對帽型加筋蒙皮結構承載能力的影響,表明共固化成型的加筋蒙皮失穩載荷僅有二次膠接工藝的82.6%,且更早的出現損傷。Zhao等[16]為簡化制造工藝,設計了一種適用于帽型加筋蒙皮結構的共固化整體呈現的工藝方案,并研究了柔性模具對其固化變形的影響。Wang等[17]采用共膠接整體成型制備了T型加筋蒙皮結構,研究了不同曲率半徑對其粘接強度的影響。吳思保等[18]對芳綸纖維/碳纖維復層結構固化變形的影響進行研究,發現與芳綸纖維-碳纖維干-濕膠接相比,共膠接的方式有利于降低結構的固化變形。李雪芹等[19]采用有限元分析了未固化筋條和已固化蒙皮共膠結時產生變形的原因,表明固化完成時,靠近蒙皮的筋條收縮更大,內部存在應力梯度形成固化變形。針對共固化成型加筋蒙皮結構,孫勇毅等[20-21]建立了固化變形計算流程,分析了溫度工藝參數和長桁加筋結構尺寸對固化變形的影響,并從固化變形的角度提出了加筋蒙皮鋪層方式的優化方法。熊文磊等[22]采用“干筋-濕蒙皮”共膠結工藝制備帽型加筋蒙皮結構,發現長桁加筋固化后不僅產生回彈變形,也存在壓塌的變形的特點。Li等[23]針對典型的T型結構,研究了共固化、共膠結和二次膠結等制造工藝下內應力的發展,建立了理論分析模型。姜志平等[24]提出了一種關于復合材料加筋蒙皮的一體化成型工藝的優化方法,該方法將加筋蒙皮整體轉化為筋條和蒙皮2個模塊優化求解,優化后的材料質量比優化前提升了45%。江天等[25]通過測試分析了T800/環氧預浸料復合材料整體化結構分階段固化的特點,提出了基于應力傳遞的分階段固化變形有限元模擬方法,分析了成型工藝與變形量之間的關系,表明對于特定的鋪層,采用合理的工藝能有效降低構件的固化變形。Hasan等[26]通過對翼狀復合材料結構制造進行研究,結果表明,對于厚結構共固化的變形量比共粘接和二次粘接的要小。Moretti等[27]采用原位光柵光纖檢測共固化、共膠接和二次膠接過程中復合材料的工藝誘導應變,表明制造粘接過程對復合材料零件最終的變形和殘余應力有較大影響。

由以上可以看出,成型工藝對加筋蒙皮結構的應力、應變、強度和殘余變形的影響不可忽略,但考慮成型工藝對加筋蒙皮結構固化變形的研究十分有限。因此,本文針對纖維增強樹脂基復合材料加筋蒙皮結構,采用不同的成型工藝制備試樣并測量固化變形。采用瞬時線彈性固化本構模型,將固化殘余應力作為預應力,建立加筋蒙皮結構固化變形的仿真模型。最后通過參數化分析,研究了成型工藝、鋪層方式和加筋厚度對加筋壁板結構固化變形的影響。

1 數學模型

1.1 熱傳導與固化動力學

復合材料固化成型過程中,樹脂的狀態由黏流態轉變為玻璃態,一般采用固化度來表征,其取值為0~1。當樹脂固化度低于凝膠點固化度時,認為樹脂處于液態;為1時,表示樹脂完全固化,為完全彈性體。固化度為溫度加載曲線和固化時間有關,采用固化動力學模型描述。固化過程中熱量來源于兩部分:熱壓罐加熱和樹脂固化反應放熱。其中,固化反應放熱為非線性放熱。由傅里葉熱傳導定律和樹脂固化動力學方程可得

(1)

(2)

式中:λx、λy和λz為復合材料熱傳導系數;T為溫度;Q為樹脂固化反應熱;ρ為密度;C為比熱容;V為體積分數;Hr表示單位質量樹脂固化釋放的總熱量;α表示樹脂固化度;下標c和r分別表示復合材料和樹脂。

固化反應速率可以表示為

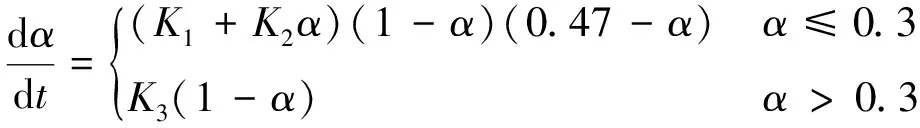

(3)

其中

(4)

式中:Ki為自催化反應速率參數;Ai為自催化模型的頻率因子;ΔEi為活化能;R為普適氣體常數。

1.2 殘余應力與變形

固化成型過程中,樹脂發生相變,其力學性能也逐漸發生改變。而相對的,纖維材料的力學性能保持不變。為了描述成型中復合材料單層板力學性能的狀態,采用復合材料細觀自洽模型[28],由樹脂和纖維的力學參數模擬單層板的宏觀性能。其力學性能表示為固化度的函數。

固化過程中,樹脂彈性模量為

(5)

式中

(6)

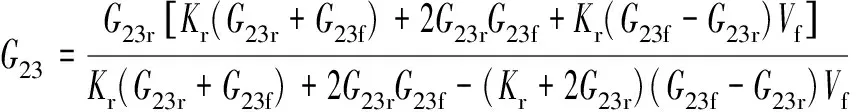

固化過程中單層板的力學性能,采用細觀自洽模型可得[3,29]:

(7)

(8)

E11=E11fVf+Er(1-Vf)+

(9)

(10)

(11)

(12)

v12=v12fVf+vr(1-Vf)+

(13)

(14)

(15)

式中:K表示各向同性體模量;E和G分別表示材料的彈性模量和剪切模量,下標f和r表示纖維和基體材料,下標1,2和3表示主方向;vf和vr分別為纖維和基體的泊松比;Vf表示纖維體積分數。

2 有限元仿真與實驗方法

復合材料蒙皮作為外形,內表面通常粘接有一系列不同截面形式的加筋形成長裄壁板結構,如圖 1所示。為了便于研究不同成型工藝及鋪層等因素對加筋蒙皮結構變形的影響,文章采用的加筋形式為矩形。

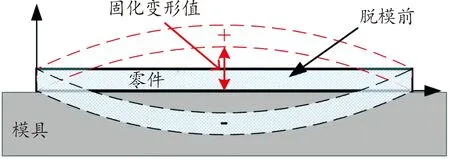

纖維復合材料固化成型后,零件會產生背離或朝向貼膜面方向的彎曲變形。為了便于研究成型工藝對加筋蒙皮結構固化變形的影響,文中規定零件以貼膜面為基準,沿零件方向變形為正值,朝向模具方向為負值,如圖2所示。

圖1 加筋蒙皮結構示意圖

圖2 固化變形測量示意圖

2.1 仿真方法

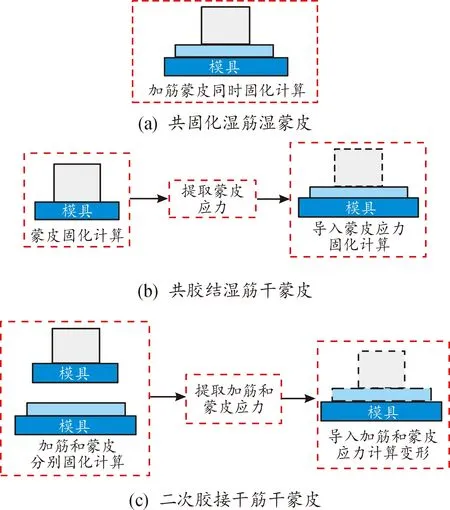

對于不同的成型工藝,需要分多個階段固化。考慮到成型中模具與零件的相互作用,不同成型工藝中,同一類型零件(如蒙皮)的應力發展不同。因此,有限元計算中需要考慮零件的成型工藝。共固化仿真可以采用熱-力順序耦合的方式,根據樹脂固化曲線施加溫度載荷及位移約束條件,計算獲得殘余應力和固化變形。共膠結成型,首先用有限元仿真計算筋條的固化成型過程,得到脫模前的筋條各個單元的應力;其次,建立加筋蒙皮模型,導入筋條的初始應力,計算加筋蒙皮結構的固化變形。二次膠結固化:首先,分別計算加筋和蒙皮的固化成型過程,得到脫模前結構各個單元的應力;其次,建立加筋蒙皮模型,分別導入筋條和蒙皮的初始應力,并將筋條和蒙皮綁定,獲得固化變形。圖3為不同成型工藝有限元仿真示意圖。

圖3 成型工藝有限元仿真示意圖

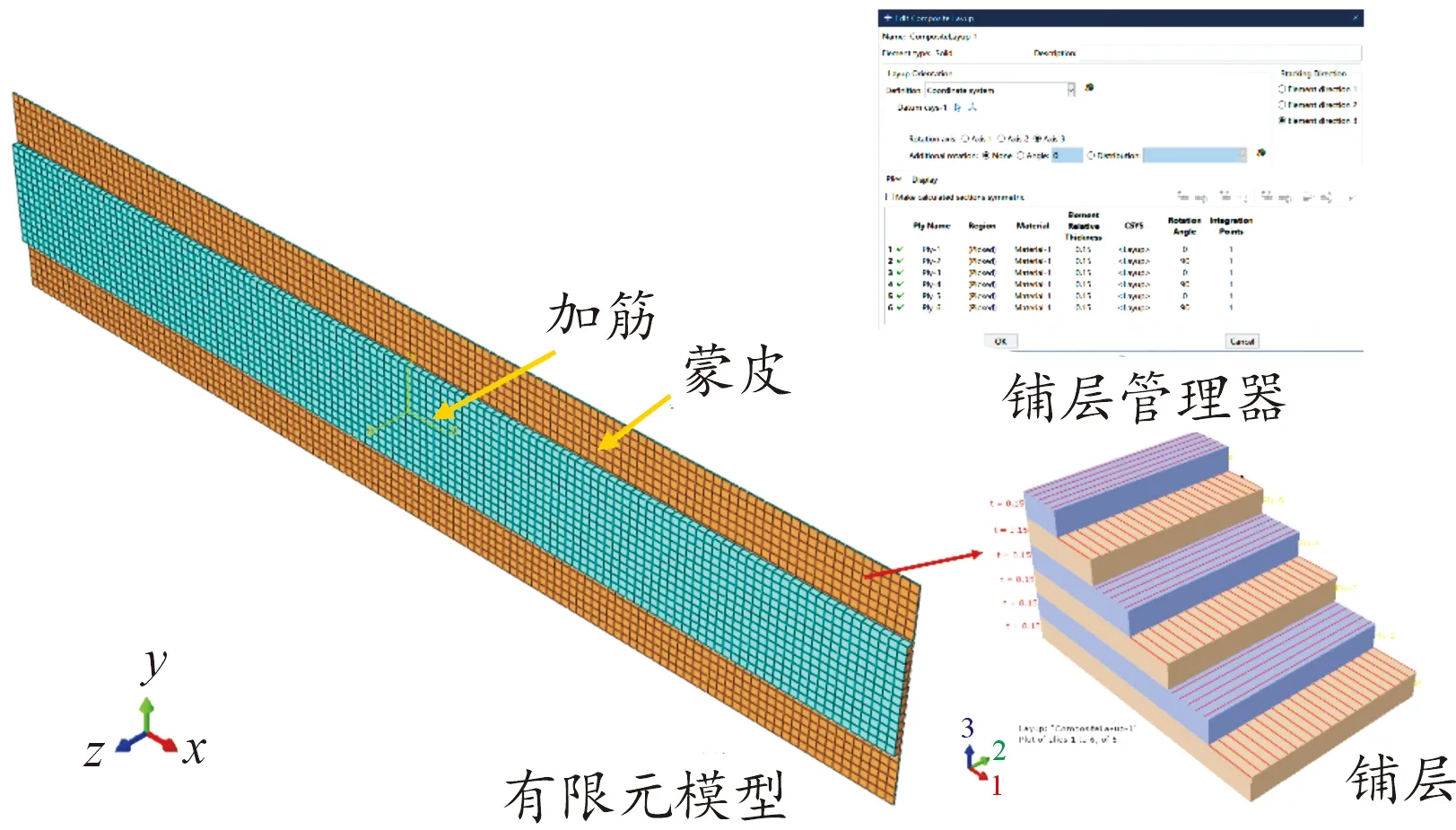

加筋蒙皮結構復合材料鋪層通過ABAQUS的Composite layup manager管理。選擇指定區域(加筋和蒙皮),定義鋪層角度,厚度,堆疊方向和參考坐標系等。文中復合材料結構的有限元模型如圖4所示。單元類型為C3D8R,8結點實體單元。

圖4 加筋蒙皮復合材料結構有限元模型

邊界條件:固化過程中,約束模具的法向方向,同時,模具沿面內方向可以自由移動。固化完成后,計算固化變形,采用簡支約束,分別約束蒙皮結構的4個角點。零件與模具相互作用的關系是一個變化的過程,初期可以考慮為粘接,隨著相互作用的增強,零件兩端逐漸變為摩擦作用[32]。文中將其簡化為摩擦考慮模具的相互作用,通過調整壓力和摩擦系數實現模具對零件的相互作用。文中零件表面壓力設為0.65 MPa,相互作用摩擦系數為0.36。

2.2 實驗方法

實驗所用的材料為T700/C64-150快速固化碳纖維/環氧預浸料,由成都魯晨新材料公司提供。材料編織形式為單向帶,樹脂含量37%±2%,固化完成體積收縮為3%,面密度(238±8) g/m2,單層厚度為(0.15±0.02) mm。所用模具材料為鋁合金,并在模具表面鋪放聚四氟乙烯脫模布。

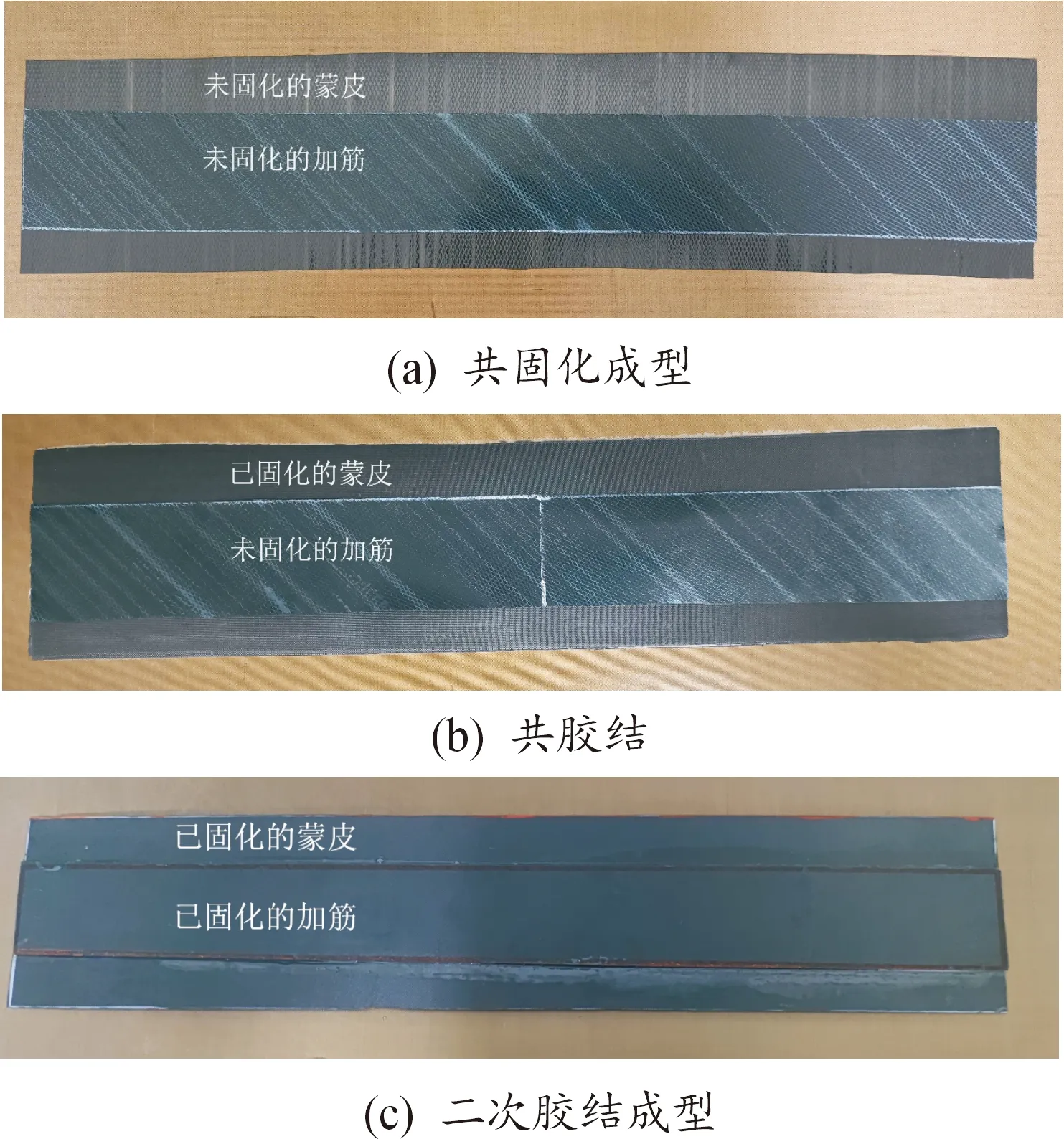

加筋蒙皮結構采用真空袋壓成型制備,其中不同的成型工藝方式如圖 5所示。共固化方式為:在模具上采用預浸料分別鋪疊蒙皮和長桁,并打真空袋等輔助成型材料,持續抽真空保持壓力,整體放入烘箱共固化成型。共膠結成型:首先將蒙皮結構固化成型,其次在蒙皮上鋪疊加筋結構,之后一起固化成型。二次膠結成型:首先將蒙皮和加筋結構固化成型,其次在加筋和蒙皮接觸面涂樹脂,之后在烘箱完成二次膠結成型。圖 6為不同鋪層復合材料平板零件固化變形試樣。

固化溫度加載曲線為:從室溫以2 ℃/min的升溫速率加熱至120 ℃,并保溫120 min,然后以1.5 ℃/min降溫至室溫,脫模并測量變形。加筋蒙皮固化后變形沿長度方向對稱,因此將零件立放(長邊貼水平面),并貼靠于長直尺,另取一直尺測量零件長度方向1/2處弧高度,如圖 2所示。

圖5 不同成型工藝的加筋蒙皮試樣制備

圖6 不同鋪層復合材料平板零件固化變形試樣

3 結果與討論

在本節中,對提出的解決不同成型方式的有限元仿真方法進行了驗證。首先,對層合板復合材料結構的固化變形結果與實驗進行對比,驗證固化仿真的正確性。其次,根據提出的復合材料不同成型方式的固化變形仿真方法,采用有限元獲得固化變形,并通過實驗驗證方法的可靠性。最后,通過參數化分析,討論了成型工藝、鋪層方式和加筋厚度對結構固化變形的影響。

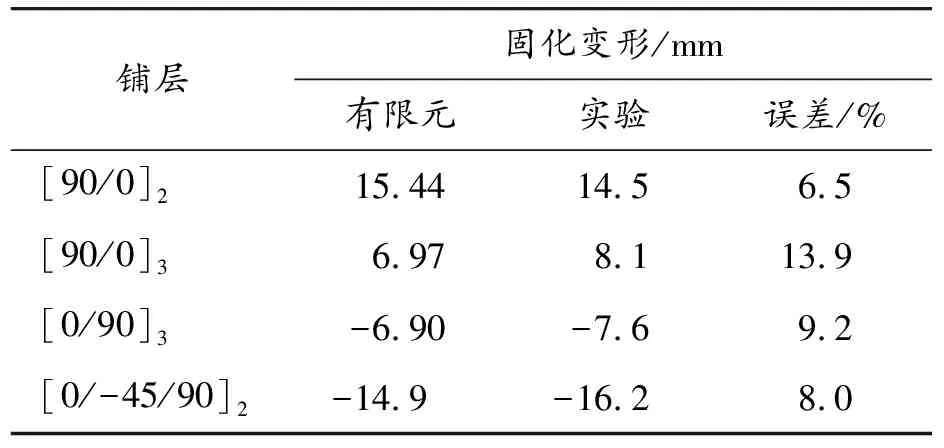

3.1 實驗

本節采用有限元計算不同鋪層形式復合材料平板結構的固化變形,并與實驗結果進行對比。平板復合材料結構幾何尺寸為:長L=500 mm,寬b=100 mm。表1為不同鋪層形式平板結構的仿真和實驗固化變形結果。可以看出,零件固化變形實驗值與有限元結果誤差在10%左右,表明對于平板結構的固化變形,仿真的結果是可信賴的,所采用的方法是可行的。其中誤差產生的原因主要可能為:固化過程中樹脂流動引起的各層體積分數的差異,樹脂材料粘彈性性質,模具零件相互作用等。

表1 平板結構固化變形結果

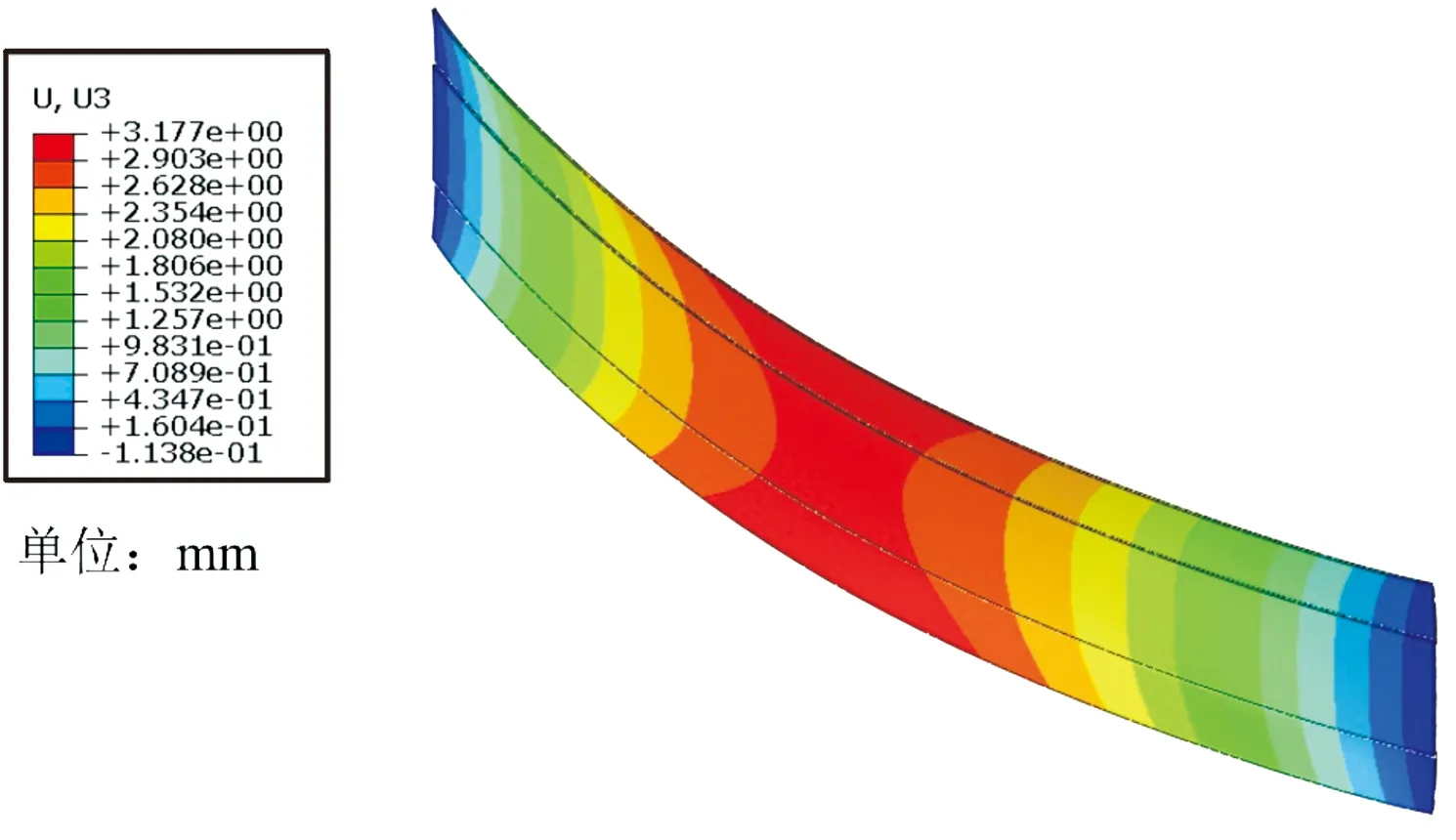

在固化變形仿真可靠的基礎上,進一步驗證考慮成型工藝的固化變形仿真方法。針對共膠結和二次膠結成型工藝,通過對固化過程的仿真獲得殘余應力,并分別對加筋和蒙皮施加初始應力,計算得到加筋蒙皮結構的固化變形,并與實驗結果進行對比。結構尺寸為:蒙皮長L=500 mm,寬b=100 mm,加筋L=500 mm,寬b=50 mm。蒙皮加筋結構固化仿真變形如圖7所示。

圖7 蒙皮加筋結構固化仿真變形

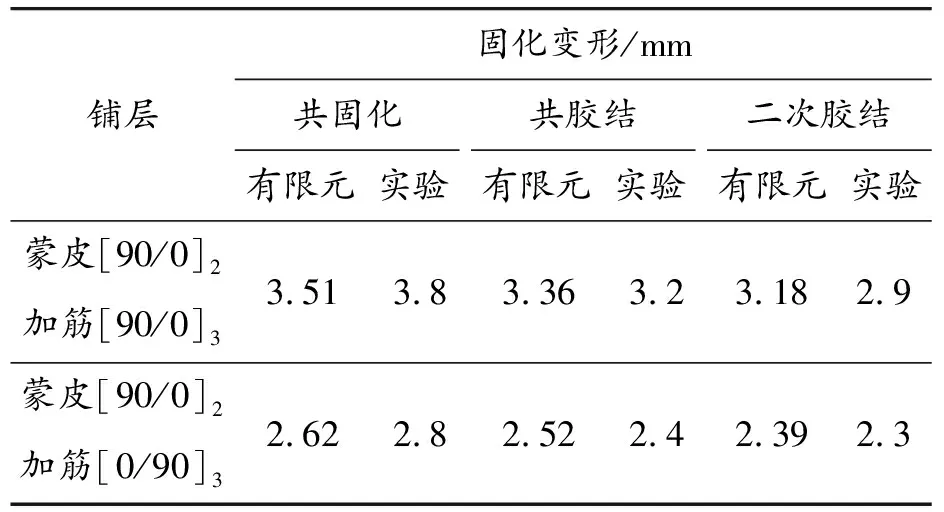

對于不同鋪層方式的加筋蒙皮結構的固化變形,有限元仿真和實驗的結果如表2所示,有限元仿真結果與實驗符合的較好。

表2 加筋蒙皮結構固化變形結果

通過表1和表2的結果,對不同鋪層形式平板結構和加筋蒙皮結構的固化變形仿真方法進行了驗證,可以看出提出的針對共固化、共膠結和二次膠結的成型工藝有限元仿真方法是可靠的。該方法可以用于研究成型工藝對加筋蒙皮結構固化變形的影響。

3.2 算例分析

3.2.1固化工藝方式

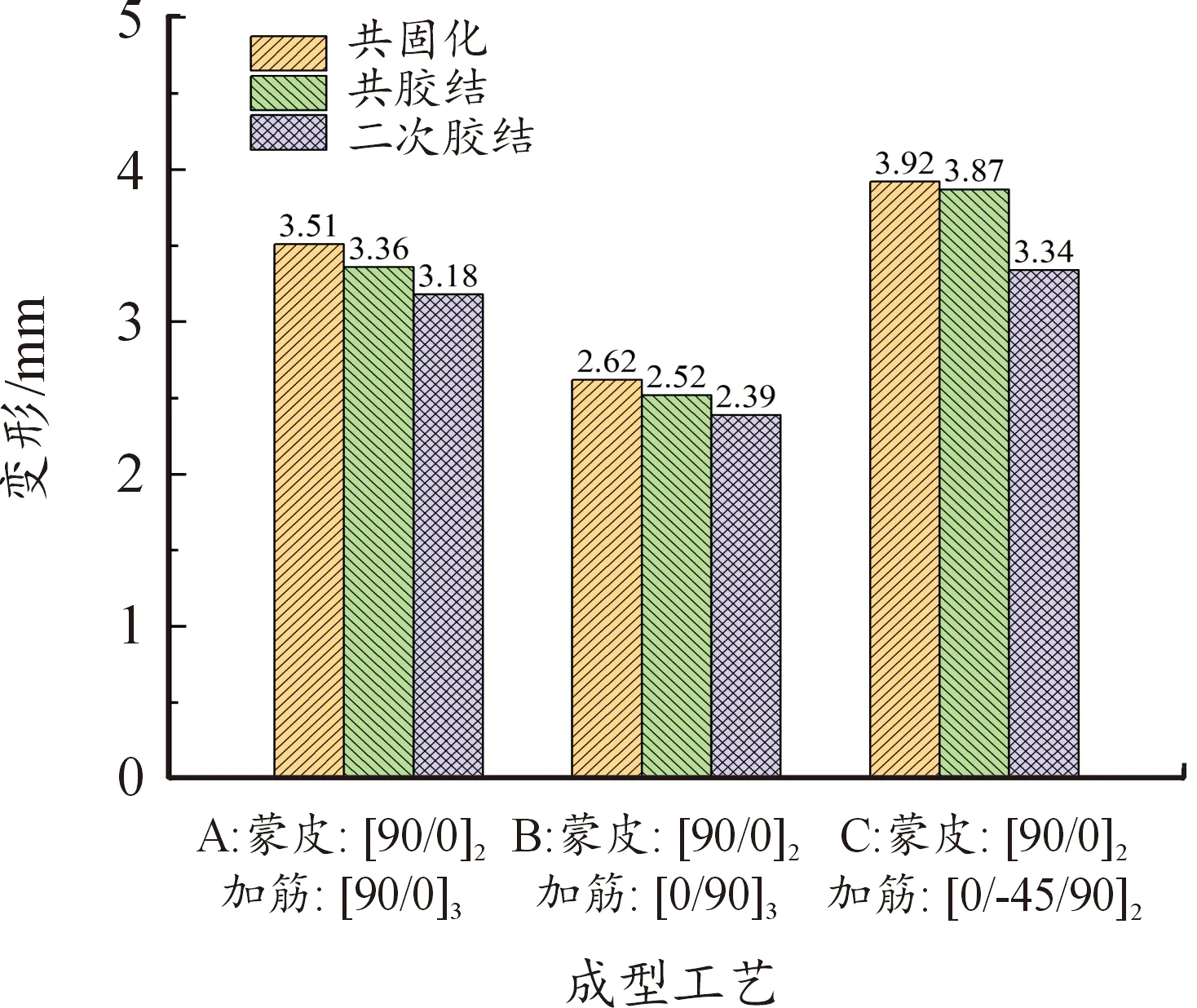

圖 8為共固化、共膠結和二次膠結等不同成型工藝對固化變形的影響。其中,選擇三種不同鋪層工況下成型工藝對加筋蒙皮固化變形的影響。A組的鋪層方式為:蒙皮[90/0]2,加筋[90/0]3;B組鋪層方式為:蒙皮[90/0]2,加筋[0/90]3;C組鋪層方式為:蒙皮[90/0]2,加筋[0/-45/90]2。可以看出,對于不同鋪層形式的加筋蒙皮結構,共固化的變形大于共膠結,二次膠結的固化變形量最小。相對于共固化成型工藝,A組、B組和C組二次膠結的固化變形分別降低了9.4%、8.8%%和14.7%。對于不同鋪層方式的加筋蒙皮結構,C組的固化變形大于A組和B組,可以看出與加筋鋪層方式有關。因此需要進一步考慮鋪層方式的影響。

圖8 成型工藝對加筋蒙皮結構固化變形的影響

3.2.2鋪層方式

為了進一步研究鋪層形式對加筋蒙皮結構固化變形的影響,采用二次膠結固化的方式制備加筋蒙皮結構。首先,加筋和蒙皮分別固化成型并測量變形。其次,二次膠結成型并測量加筋蒙皮結構的固化變形。

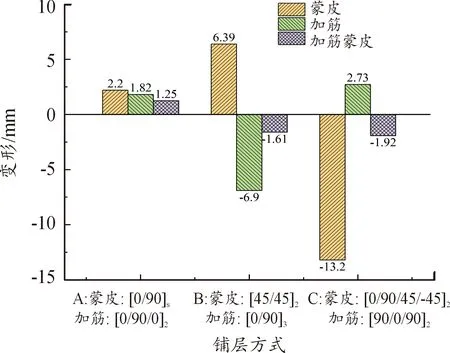

圖 9為二次膠結成型工藝方式下,3種不同鋪層對固化變形的影響。A組的鋪層方式為:蒙皮[0/90]s,加筋[0/90/0]2;B組鋪層方式為:蒙皮[45/-45]2,加筋[0/90]3;C組鋪層方式為:蒙皮[0/90/45/-45]2,加筋[90/0/90]2。可以看出,3組不同鋪層工況下,加筋蒙皮結構整體的固化變形量相比加筋和蒙皮小很多。這可以理解為由于加筋的存在,結構抗彎剛度得到提高,因此變形量減小。從B組和C組可以看出,加筋和蒙皮的固化變形量都較大,但方向相反,加筋蒙皮結構的最終固化變形值大幅度降低。不同的鋪層,固化后會形成加筋或蒙皮不同的彎曲方向,進而影響加筋蒙皮結構的變形。其原因為:對于非對稱的鋪層方式,會形成加筋或蒙皮中性層上下兩側等效熱膨脹系數的不同,受到溫度載荷時,零件內部截面上產生內力矩,當中性層上層等效熱膨脹系數大,則向下彎曲。對于對稱鋪層的復合材料加筋和蒙皮,零件固化過程中受模具熱膨脹影響,對貼膜面處復合材料層有拉力,因此零件會產生背離模具面的固化變形。對于加筋蒙皮結構,通過合理鋪層,使得加筋和蒙皮的變形方向相反,可以降低整體結構的固化變形。

圖9 鋪層方式對加筋蒙皮結構固化變形的影響

3.2.3加筋厚度

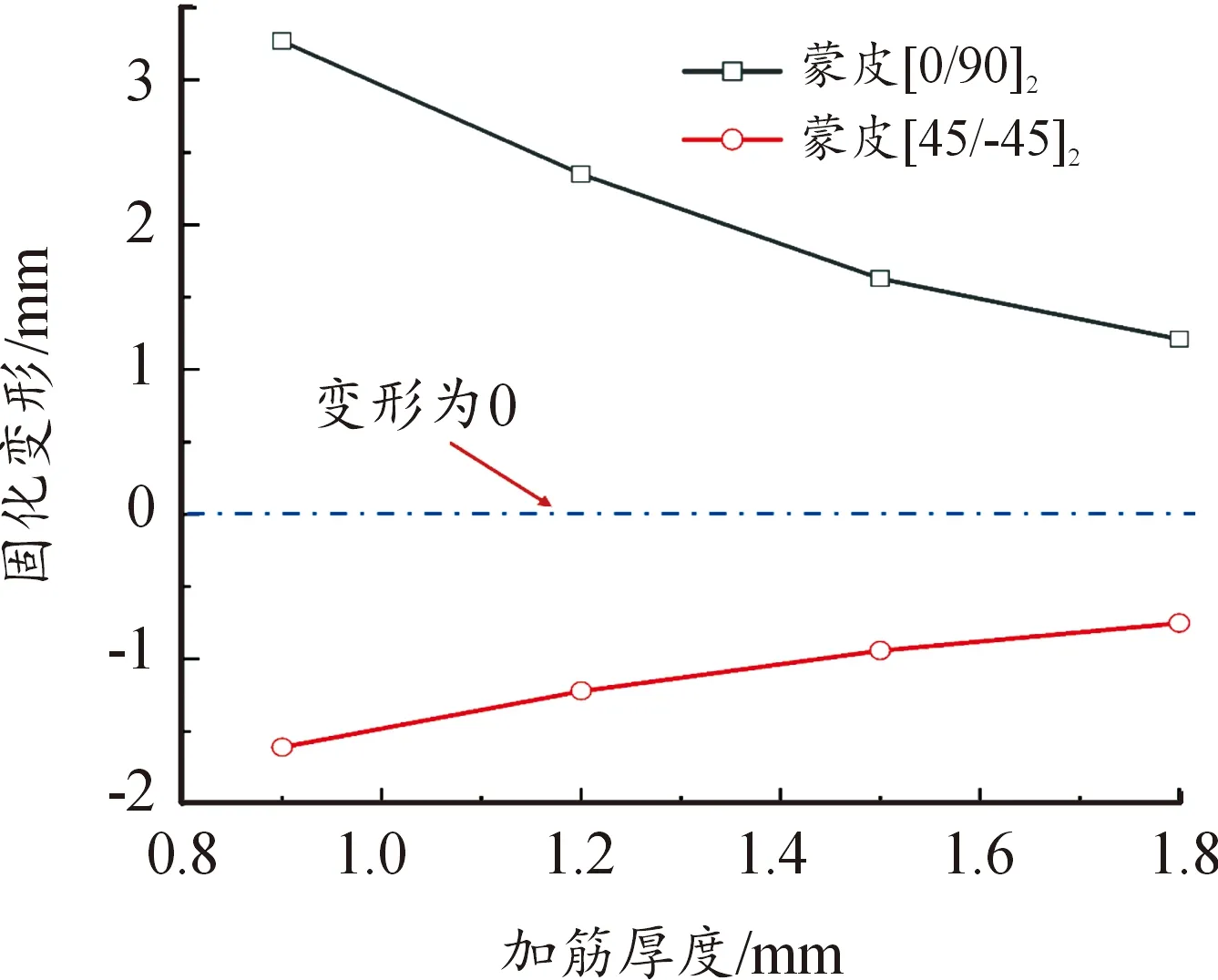

為了研究加筋剛度變化對加筋蒙皮結構固化變形的影響,采用有限元計算了不同加筋厚度結構共固化成型的固化變形。圖10表示了不同加筋厚度下,加筋蒙皮結構的固化變形量。蒙皮選用為[0/90]2和[45/-45]22種鋪層方式,加筋鋪層分別為[0/90]3,[0/90]4,[0/90]5和[0/90]6,即厚度為0.9~1.8 mm。可以看出,2種不同鋪層方式的蒙皮,零件脫模后變形方向不同。同時,隨著加筋厚度的增加,加筋蒙皮零件的固化變形絕對值逐漸接近0,意味著零件的固化變形有所降低。這是因為隨著加筋厚度的增加,提高了結構的抗彎剛度。

圖10 加筋厚度對加筋蒙皮固化變形的影響曲線

4 結論

考慮不同成型工藝的影響,對加筋蒙皮復合材料結構的固化變形進行了研究。采用瞬時線彈性固化本構模型,將固化殘余應力作為預應力,提出一種考慮不同成型方式的有限元仿真方法,討論了共固化、共膠結和二次膠結等成型方式,鋪層方式和加筋厚度等因素的影響。結果表明:① 共固化、共膠結和二次膠結等固化成型方式對加筋蒙皮等復雜結構的固化變形有較大影響,二次膠結有利于降低結構的固化變形;② 不同的鋪層形式對加筋蒙皮結構的固化變形影響較大,加筋的存在可以降低蒙皮結構的固化變形;③ 對于加筋蒙皮結構,提高加筋的厚度或者改變加筋截面形式,如帽型等,可以顯著降低結構整體的固化變形量。