面向光固化3D打印陶瓷構件的光敏樹脂體系研究

李 珊,張宇貝,劉兵山,王 功,段文艷,胡傳奇,李 媛

(1.中國科學院空間應用工程與技術中心,北京 100094;2.航天材料及工藝研究所,先進功能復合材料技術重點實驗室,北京 100076)

0 引 言

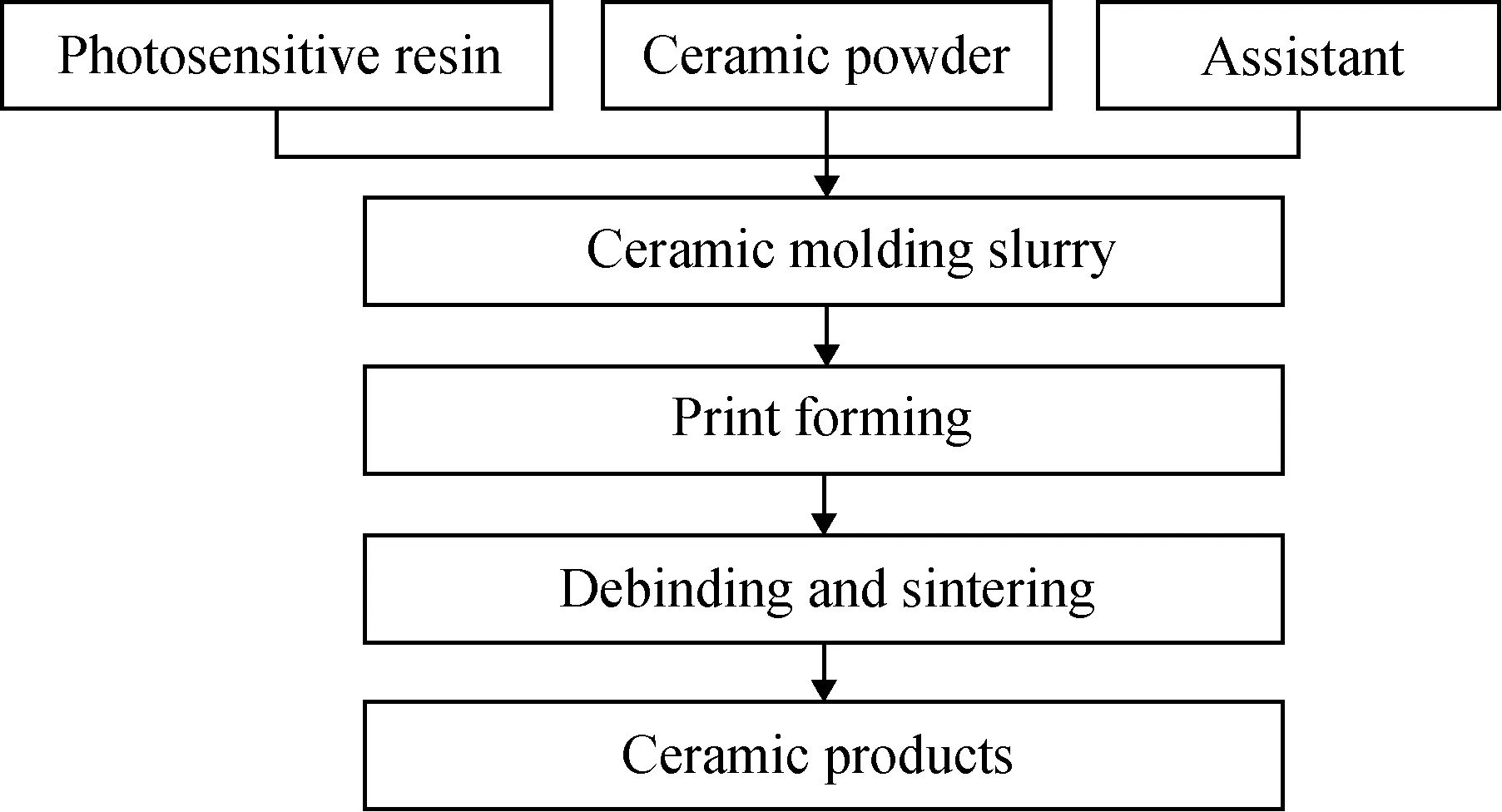

陶瓷增材制造技術是近幾年發展起來的熱點領域,由于陶瓷材料固有的脆性大、硬度高、熔點高等特點,傳統成型工藝難以制備復雜結構陶瓷構件,增材制造技術為復雜構件的成型提供了新的技術途徑。光固化成型工藝是增材制造工藝的一種,具有成型精度高、制品表面光潔度高、結構設計自由度高等優點,是陶瓷增材制造最具應用前景的工藝之一[1-3]。陶瓷光固化成型工藝基于光敏樹脂光聚合的原理,在成型過程中,計算機對模型進行切片,光機根據每層的切片信息進行投光,并與運動機構相互配合,在液態樹脂表面精確曝光從而固化樹脂材料并逐層固化疊加,直至整個零件制造完成。陶瓷光固化成型工藝流程如圖1所示,首先將光敏樹脂、陶瓷粉體及助劑進行混合制備成型漿料,再將制備好的漿料進行打印成型得到素坯,隨后放入高溫爐進行脫脂燒結得到陶瓷制品[4]。

圖1 光固化3D打印陶瓷成型工藝流程Fig.1 Light curing 3D printing ceramic molding process

陶瓷光固化成型漿料的制備是打印成型的基礎,光敏樹脂是成型漿料的重要組成成分,在陶瓷構件光固化成型及脫脂燒結過程中都扮演著重要的角色[5]。首先光敏樹脂的黏度影響陶瓷漿料的黏度與固相含量,光敏樹脂的光敏活性影響光固化工藝參數,光敏樹脂固化過程的收縮率影響素坯的成型尺寸精度[6],樹脂固化率影響成型素坯的層間結合強度,光敏樹脂的分子結構及固化后交聯密度決定了打印后構件的力學性能以及脫脂過程中的熱分解特性,因此光敏樹脂體系的設計與優化至關重要[7]。

光敏樹脂固化是通過雙鍵加成反應實現的,因此固化后體積收縮,尤其對于光固化成型的大尺寸(>50 mm)構件,往往存在因固化收縮引起的打印素坯易變形、開裂等問題。通過降低光敏樹脂反應官能團的含量(如采用低官能度單體或引入高分子量的預聚物)可以有效降低固化收縮率。光敏樹脂固化物的熱解溫度一般集中在350~400 ℃,且成型漿料中的光敏樹脂含量(質量分數大于25%)很高,因此光固化陶瓷素坯脫脂應力較大,為了避免光固化3D打印陶瓷素坯脫脂開裂。目前文獻[8-9]報道的光固化3D打印陶瓷構件尺寸(10~50 mm)一般較小,且在結構設計方面一般采用較薄的壁厚,如支架點陣結構等,避免厚壁結構;除了結構設計方面的優化,一部分學者[10]也通過提高漿料固相含量,降低有機光敏樹脂組分含量,并通過優化脫脂工藝來改善脫脂開裂的問題。然而上述方式只能在一定程度上緩解脫脂開裂現象,當厚壁結構無法避免、固相含量無法進一步提高時,則需要尋求其他解決方案。

本文通過選用低官能度的光敏樹脂單體,同時引入低收縮的光敏預聚物和不反應的小分子稀釋劑降低固化過程收縮率,實現了大尺寸氧化鋁陶瓷構件的低應力成型,分析了樹脂成分對光固化反應的影響機制。引入的稀釋劑同時也是易分解的熱塑性小分子,可以實現樹脂的分階段裂解,研究了不同組分樹脂的熱分解行為,探討了樹脂各組分對熱解機理的影響。采用優化后的樹脂制備的陶瓷素坯可以實現低應力脫脂,邊長12 mm實心立方塊的氧化鋁素坯脫脂后無裂紋。

1 實 驗

1.1 試劑與材料

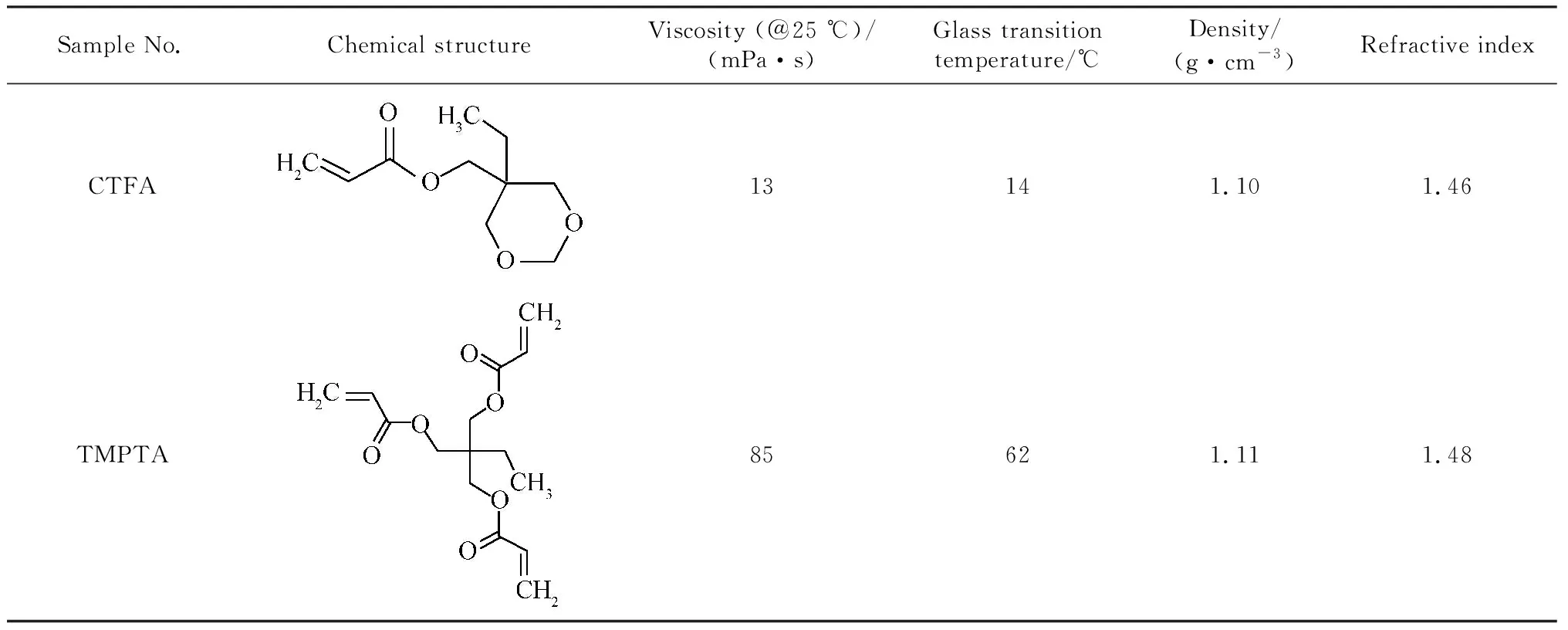

試驗中所用的光敏樹脂單體包括環三羥甲基丙烷甲縮醛丙烯酸酯(CTFA)和三羥甲基丙烷三丙烯酸酯(TMPTA),化學結構及特性如表1所示。試驗中用到的其他化學試劑及規格型號如表2所示。

表1 樹脂化學結構及主要特性Table 1 Chemical structure and main characteristic of resin

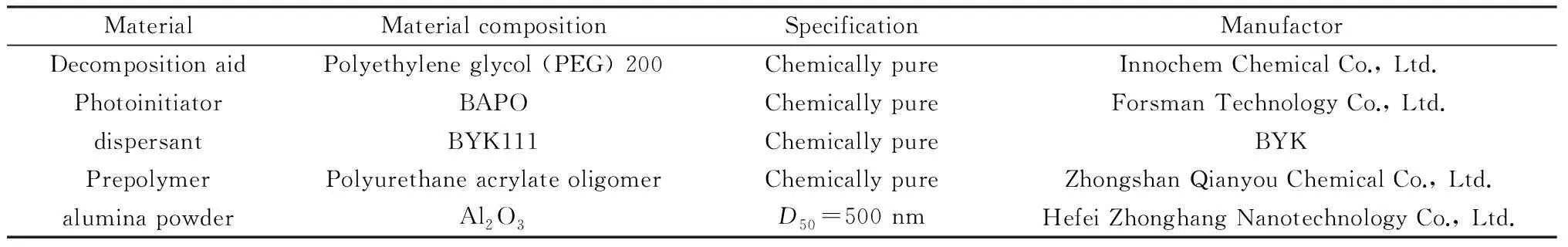

表2 其他化學試劑規格型號及廠家Table 2 Specifications of other chemical agents

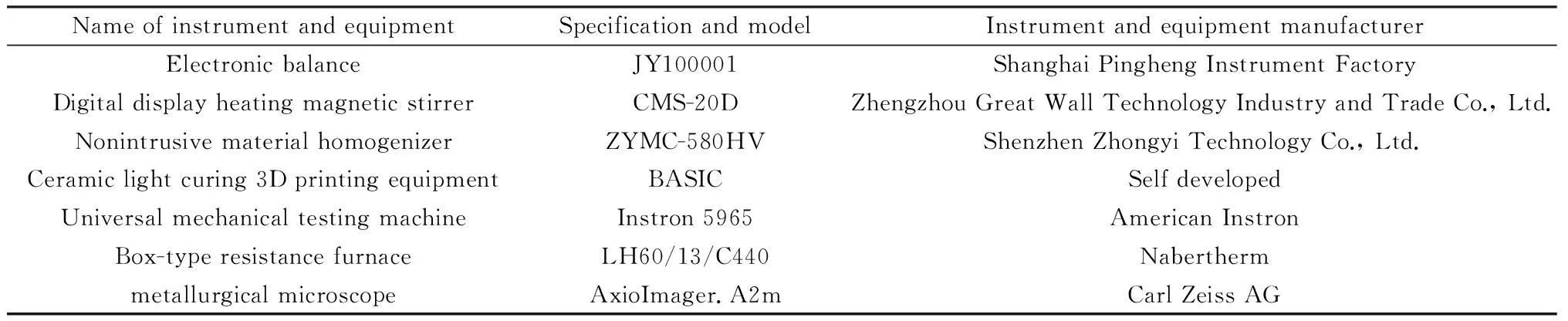

1.2 試驗儀器

試驗中用到的儀器設備如表3所示。材料制備過程如下,將光敏樹脂聚乙二醇(PEG)200及光引發劑雙(2,4,6-三甲基苯甲酰基)苯基氧化膦BAPO(樹脂質量的0.5%)混合,磁力攪拌30 min左右,待混合均勻后進行3D打印,制備測試樣塊。模型切片厚度為100 μm,光源波長為λ=405 nm,光源輻射照度約9 mW/cm2,曝光時間為5 s。將優化好的樹脂體系與氧化鋁陶瓷粉體混合,加入樹脂質量1%的光引發劑BAPO和總質量2%的分散劑BYK111,制備體積分數60%固相含量的陶瓷漿料,采用自研的3D打印設備進行測試樣品的打印成型,采用箱式電阻爐進行樣品的脫脂。

表3 實驗用到的儀器設備Table 3 Experimental instruments and equipments used in experiment

1.3 分析和測試

采用STA449綜合熱分析儀測試樹脂的熱分解特性,以10 ℃/min升溫速率,在空氣氛圍條件下,測試得到樹脂的分解熱失重曲線。彎曲強度測試采用萬能力學試驗機測試,測試標準依據GB/T 6569—2006《精細陶瓷彎曲強度試驗方法》進行,標準樣件尺寸為36 mm×4 mm×3 mm,每組樣品不少于5個。樣品微觀結構采用光學金相顯微鏡觀察。收縮率測試采用以下方法:1)液態樹脂密度ρ1用比重瓶法測試,參考GB/T 15223—2008《液體樹脂密度的測定方法》;2)聚合后樹脂固化物的密度ρ2采用阿基米德定律進行測試,參考GB/T 25995—2010《精細陶瓷密度和顯氣孔率試驗方法》;3)根據ISO 3521:1997求得聚合物組元光固化收縮率S。

(1)

2 結果與討論

2.1 不同樹脂體系的收縮率

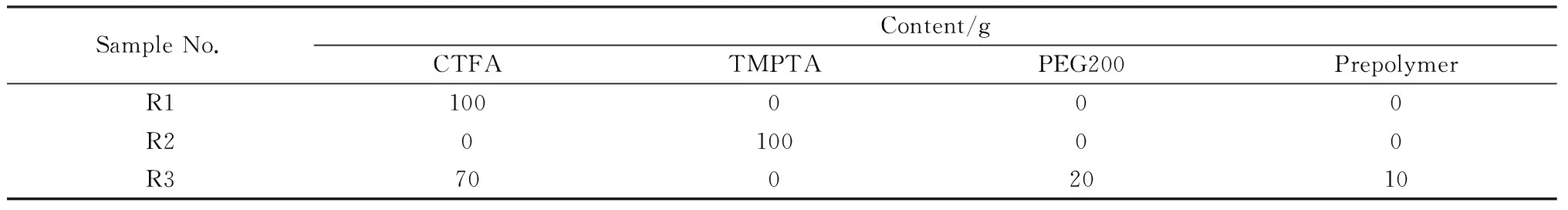

設計了三種不同組分的樹脂體系,分別為R1、R2和R3,各樹脂的成分如表4所示,R1全部為單官能度光敏樹脂單體,R2全部為三官能度光敏樹脂單體,R3是在單官能度單體的基礎上引入了PEG200和光敏預聚物,三種樹脂中均添加樹脂總質量0.5%的光引發劑BAPO。

表4 不同樹脂的組成Table 4 Composition of different resins

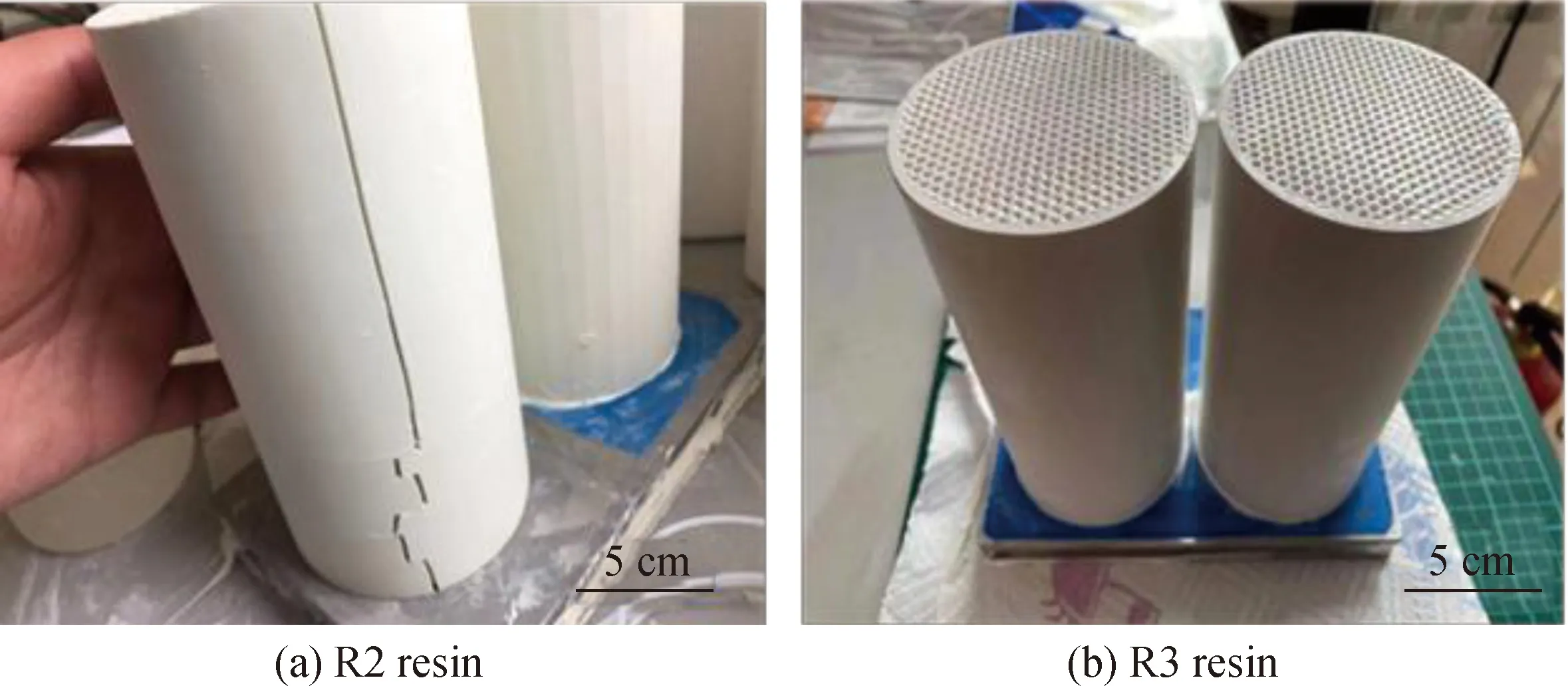

采用密度法測試了三種樹脂的固化收縮率, R1的固化收縮率為8.8%,R2的固化收縮率為10.2%,R3固化收縮率僅為3.14%。分別采用R2和R3樹脂制備相同固相含量的氧化鋁陶瓷漿料,打印的氧化鋁陶瓷素坯放置24 h后的宏觀照片如圖2所示,圖2(a)為采用R2樹脂制備的漿料成型的氧化鋁大尺寸構件,因樹脂固化收縮率高,固化后內應力較大,素坯出現開裂現象;采用R3樹脂后,制備的素坯構件放置后依然保持結構完整性,說明低收縮率樹脂可以有效降低固化成型后素坯的內應力,實現素坯的高精度成型,有效緩解素坯開裂問題。

為了明確樹脂結構對構件開裂現象的影響規律,需進一步分析樹脂結構對固化反應的影響。固化收縮產生的原因是光固化過程中分子間的雙鍵發生加成反應,使分子間的距離變短,體積收縮。R3樹脂為三官能度單體,參與光固化反應的官能團數量多,收縮率越大,固化后樹脂的交聯密度較高,在高交聯密度網絡中會存在殘余內應力,導致坯體在放置過程中發生開裂。相比于R3,R2樹脂采用單官能度單體,R2中引入的預聚物作為一種高分子量的光敏樹脂,其官能團當量大大降低,因此其本身固化收縮率較低,用其替代一部分光敏單體,降低了體系中官能團含量,同時較大的分子鏈在樹脂固化過程中會對交聯形成阻礙作用,有效降低固化收縮率;此外,引入的PEG200對光敏樹脂起到一定的稀釋作用,光敏樹脂固化后,PEG200存在于樹脂固化物的交聯網絡中,可以降低固化物的內應力,緩解開裂問題。

圖2 不同樹脂打印的氧化鋁陶瓷素坯Fig.2 Alumina ceramic green bodies printed with different resins

2.2 不同樹脂的熱失重分析

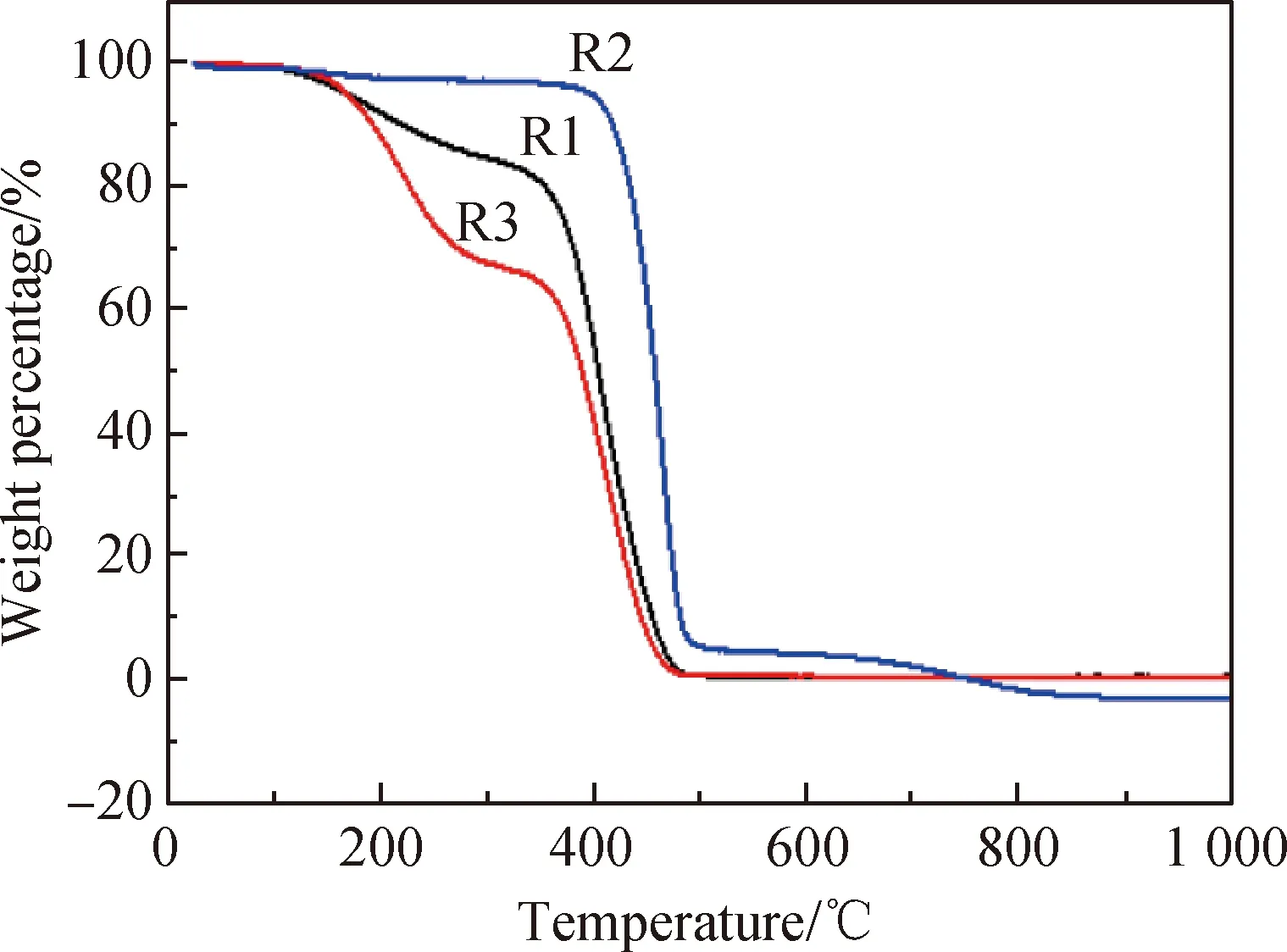

圖3 不同樹脂的熱失重分解曲線Fig.3 TGA curves of different resins

圖3為三種樹脂的熱失重分解曲線,R1樹脂為單官能度樹脂,由于反應官能團數量少,固化后樹脂的交聯密度低,起始分解溫度在200 ℃左右,在200~300 ℃有一個分解階梯,第二個分解階段為370~450 ℃,是主要分解溫度段,500 ℃左右基本分解完全。R2為三官能度樹脂,固化后交聯密度較高,只有一個分解階梯在400~450 ℃,樹脂全部集中在該階段分解,分解應力較大。R3樹脂在R1的基礎上引入了在低溫(200 ℃左右)分解的分解助劑PEG200,可以發現,引入PEG200后,200 ℃左右的質量損失增加,減少了第二階段的質量損失,可以有效緩解第二階段分解的內應力,改善脫脂開裂問題。

2.3 三維打印樹脂樣塊的熱分解行為

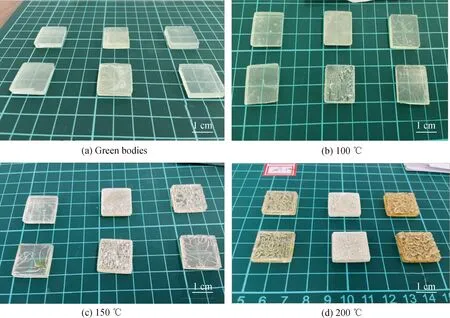

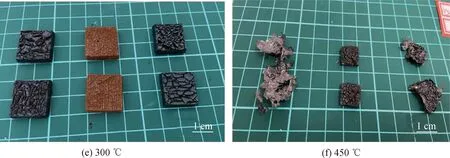

為了進一步研究不同樹脂的熱分解行為,打印了三種樹脂的方塊結構(20 mm×20 mm×5 mm), 分別在100、200、300、450 ℃對打印的樹脂樣品進行熱處理,觀察樹脂的宏觀形貌變化及收縮率、質量變化等。樣品在不同熱處理溫度后的宏觀照片如圖4所示,左中右為三種樹脂:左邊為R1,中間為R2,右邊為R3。R1和R3發生龜裂,150 ℃開始產生裂紋,200 ℃顏色變黃,300 ℃發生碳化,450 ℃處理后形狀不能保持。R2在150 ℃只有表面有微小的裂紋,300 ℃開始變黃,450 ℃發生碳化。通過以上分析可以發現R2樹脂熱穩定性最好,經450 ℃熱處理后,只有R2可以保持一定的形貌。R1和R3樹脂起始熱分解溫度較低,更容易通過加熱分解去除。

三種樹脂在300 ℃及以下溫度熱處理后均未發生明顯的線性收縮,在450 ℃熱處理后, R1和R3由于大幅度分解失重,無法保持形貌,R2產生40%左右的線收縮。

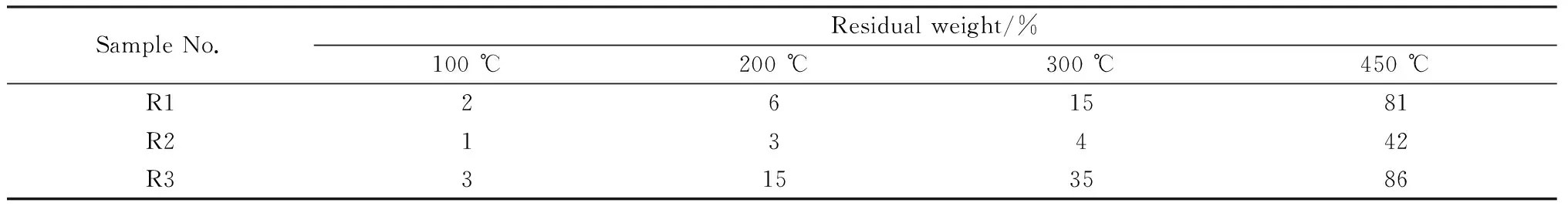

對不同溫度熱處理后的樣塊進行稱重,計算樹脂失重率,結果如表5所示,可以發現R1和R2在200 ℃之前質量變化較小,熱失重主要集中在450 ℃左右。R1在300 ℃之前有15%的失重,450 ℃處理后失重81%。R2在300 ℃之前的失重僅為4%,熱失重集中于450 ℃左右。對于引入PEG200的R3樹脂,熱分解溫度明顯提前,200 ℃處理后就有15%失重,300 ℃處理后繼續失重,失重率為35%,450 ℃處理后失重86%。

圖4 樣品在不同熱處理溫度后的宏觀照片Fig.4 Macromorphology of samples after heat treatment at different temperatures

表5 不同樹脂在不同溫度下分解失重率Table 5 Residual weight test of different resins at different temperatures

2.4 三維打印氧化鋁陶瓷的打印參數優化

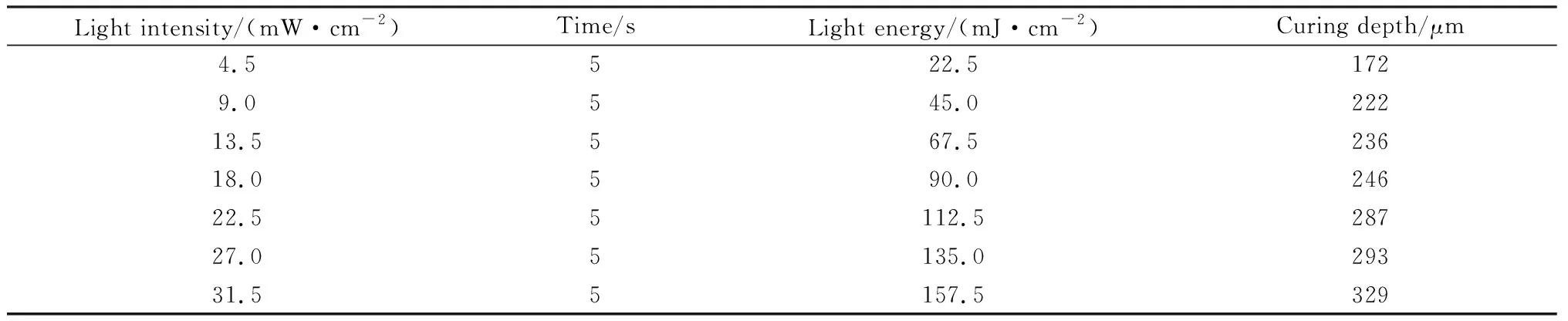

光固化成型工藝參數決定樹脂的固化率,進而影響樹脂的固化收縮率及交聯密度,影響樹脂的熱分解特性。前期研究學者[11]也指出樹脂的固化率對素坯的層間結合也有重要影響,因此成型工藝參數需要根據漿料的特性及成型后素坯的質量來制定。首先測試了氧化鋁漿料不同打印參數下的固化深度,如表6所示。適用光固化3D打印需要材料在打印機曝光能量下具有一定的固化深度,固化深度需大于設定的單層打印厚度,打印機的層厚設置一般為25~200 μm,在保證打印效率與打印精度的同時,較優的打印層厚為50~150 μm,因此需要成型漿料的光固化深度>50 μm才能滿足打印需求。影響固化深度的因素較多,包括粉體的折射率、粉體的粒徑、光敏樹脂的光敏活性等,優化后的R3樹脂由于官能團數量減少,光固化活性降低,但采用其配制的漿料固化深度依然滿足打印需求。合適的光功率參數可以獲得更好的成型質量,當光功率較低時,固化深度較低,隨著光功率的增加,固化深度提高。光功率較低(低于15 mW/cm2)時,成型的樣品比較軟,難以實現較小特征尺寸的成型。光功率較高時,固化后的樹脂交聯密度較大,當打印單層的樹脂固化交聯密度大時,下一層發生固化與前一層疊加時,兩層之間缺少化學鍵接,只有層間的物理疊加,因此不利于層間結合,反之,當交聯密度低時,下一層與上一層的疊加過程會發生層與層之間樹脂間的進一步交聯,有利于層間結合的提高。

表6 氧化鋁漿料的光固化深度測試Table 6 Light curing depth test of alumina paste

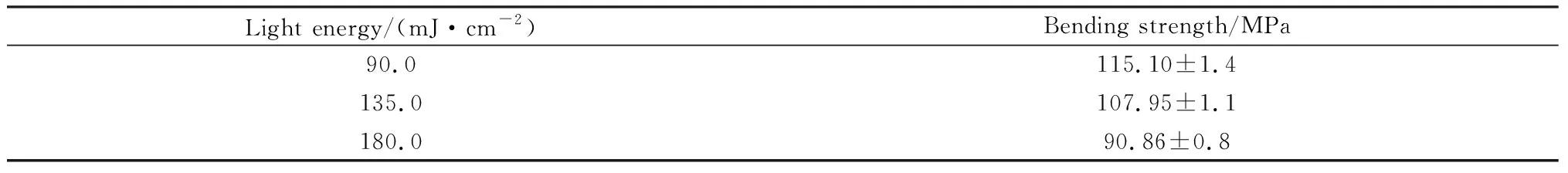

選用三種光功率,相同時間進行打印,制備不同打印參數下的氧化鋁標準測試樣件,測試樣條的彎曲強度,如表7所示,可以發現當光能量為90.0 mJ/cm2時,彎曲強度最大,隨著光能量增加,素坯的彎曲強度降低,猜測是由于光能量較高導致層間結合變弱。因此,確定優化的曝光參數為90.0 mJ/cm2,設定打印層厚為100 μm。

表7 氧化鋁素坯的彎曲強度測試Table 7 Flexural strength test of alumina green bodies

2.5 三維打印氧化鋁陶瓷樣塊的熱分解行為

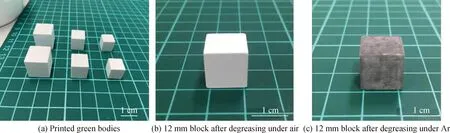

采用自主研制的陶瓷三維打印機打印不同尺寸的氧化鋁正方體樣塊,邊長尺寸分別為10、12和15 mm。采用空氣和氬氣兩種條件進行脫脂,脫脂的溫度程序為從室溫到600 ℃采用1 ℃/min的升溫速率,分別在100、150、200、350、400、450和600 ℃保溫2 h,從600 ℃到1 200 ℃采用5 ℃/min的升溫速率,在1 200 ℃保溫2 h。觀察脫脂后樣品的宏微觀形貌。打印的氧化鋁素坯的圖片如圖5(a)所示,素坯形貌完整,無缺陷,無過曝光等現象。邊長為12 mm的樣塊在空氣中和氬氣脫脂后均沒有宏觀裂紋等缺陷產生,由于氬氣中脫脂有殘余碳使樣品呈現黑色(如圖5(b)、(c)所示)。

圖5 氧化鋁打印樣塊及脫脂后的宏觀形貌Fig.5 Alumina printed block and its macromorphology after degreasing

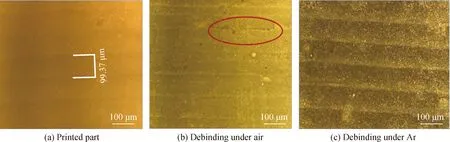

進一步采用光學金相顯微鏡觀察了樣品的層間結合情況,氧化鋁素坯及不同氣氛脫脂后樣件的光學顯微鏡微觀形貌如圖6所示,從圖6(a)可以發現,打印件的層間界限不明顯,說明打印件層間結合較好,單層的厚度尺寸也與設定的打印層厚一致。樣品經空氣氣氛脫脂后(如圖6(b)所示),層間的界面處會有微小裂紋的出現,而在氬氣脫脂后的樣品層間基本沒有微裂紋,這是由于空氣與氬氣下的脫脂機理不同,空氣下脫脂高分子直接分解氧化,分解速率快,熱解應力大,氬氣下脫脂高分子發生分解碳化,而氬氣脫脂后還需在空氣下進一步高溫除碳,相當于分步脫脂,因此氬氣脫脂可以有效緩解樹脂熱分解給素坯帶來的內應力,抑制缺陷產生。

圖6 氧化鋁素坯及不同氣氛脫脂后樣件的光學顯微鏡微觀形貌Fig.6 Optical microscope topography of printed green parts and samples after debinding

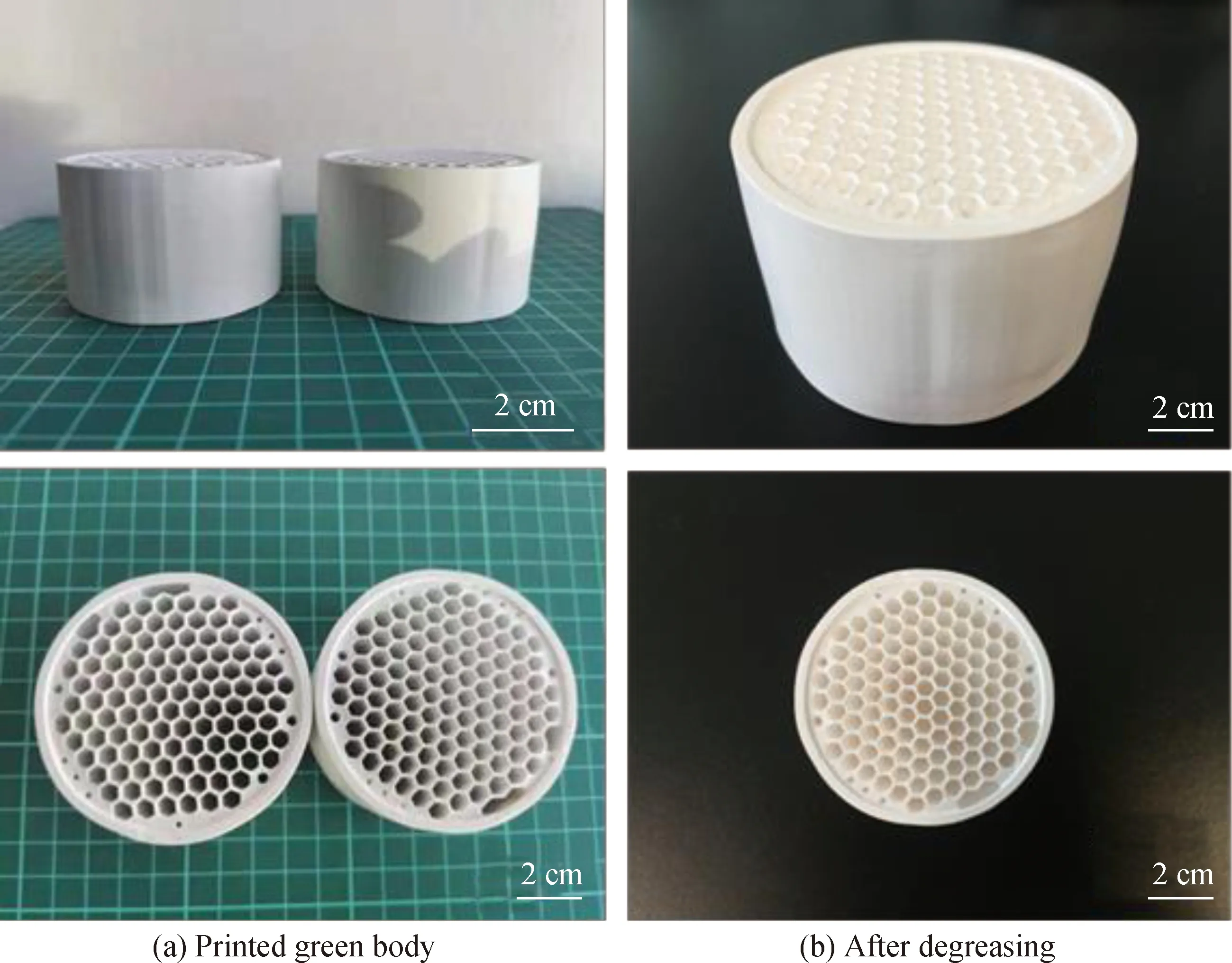

采用R3樹脂制備氧化鋁漿料并打印了大尺寸的氧化鋁蜂窩杯素坯,如圖7(a)所示,打印素坯形貌保持完好,未出現因固化收縮內應力引起的開裂問題。素坯經氬氣氣氛脫脂,再于空氣下除碳后未出現開裂變形等缺陷(如圖7(b)所示)。

進一步分析樹脂的結構與成分對熱解特性的影響,R3樹脂可以有效緩解熱解應力主要來自兩方面的原因:1)R3樹脂固化交聯密度低,熱解過程與固化過程相反,主要發生化學鍵的斷裂,交聯密度高的樹脂固化物分解過程需要破壞更多的化學鍵,因此熱解內應力較大,通過降低樹脂固化物的交聯密度可以降低內應力;2)R3樹脂具有分階段熱解的特點,當樹脂總體熱解失重不變時,若失重集中在一個溫度段則內應力較高,當分階段失重時則可以緩解分子鏈集中斷裂的內應力。

圖7 大尺寸氧化鋁構件素坯及脫脂后的宏觀形貌Fig.7 Large-sized alumina component green body and its macromorphology after degreasing

3 結 論

1)通過采用單官能單體,引入預聚物和稀釋劑,優化了用于光固化3D打印陶瓷的樹脂體系,降低了樹脂的固化收縮率,有效改善了因樹脂固化收縮造成的大尺寸陶瓷素坯的開裂問題。

2)通過引入低溫分解的有機物PEG200,實現了樹脂的分階段熱解,分析了不同樹脂的熱解特性,緩解了樹脂熱解內應力。優化了氧化鋁漿料的打印參數及脫脂氣氛,實現了厚壁(12 mm)氧化鋁陶瓷構件及大尺寸氧化鋁構件的低應力無缺陷脫脂。