推盤爐生產線滲碳齒輪的熱處理返修工藝研究

馮海波

大眾汽車自動變速器天津有限公司 天津 300301

1 序言

推盤爐是一種可控氣氛氣體滲碳自動生產設備,其設計合理,性能可靠穩定,自動控制程度高,且節能效果明顯,廢棄排放少,對環境污染小,也是一種在齒輪生產中廣泛使用的爐型。

推盤爐生產線是由預熱爐、滲碳爐、淬火機構、清洗機、回火爐、料盤轉移機構、供氣系統、溫度控制系統,以及碳勢控制系統組成。溫度控制系統是由溫度測量裝置、溫度控制器、加熱裝置組成,溫度控制器通過溫度傳感器的輸出來調節加熱功率輸出,從而控制溫度達到一個設定目標。碳勢控制系統則由Lambda探頭、碳控箱和碳控表組成。因為采用了先進的自動化和機械化的過程控制技術,所以生產線可以連續不斷地上料運行,生產效率高,大批量連續滲碳淬火,具有產量大、節省能源、質量穩定的特點[1,2]。

齒輪在滲碳過程中,不可避免地會出現由于工藝制定不合理或設備發生故障造成滲碳零件未滿足驗收指標的情況。此類零件會出現殘留奧氏體過多、表面硬度低、滲碳層太淺,以及零件表層和心部出現組織異常等現象[3]。為了挽救不合格產品,需對不同的缺陷產品,制定有針對性的返修工藝,最終使產品滿足使用性能的要求。

對于連續推盤熱處理生產線來講,由于生產線為大批量連續滲碳生產,受到設備結構及最小生產周期的限制,對于缺陷產品的返修非常困難,這就對工藝的制定與控制提出了更高的要求。本文以連續推盤爐為例,介紹了缺陷齒輪產品的返修工藝。

2 產品簡介及技術要求

差速器是汽車變速器中重要的傳動部件,其轉矩的分配和各零件的強度決定著汽車的可靠性,由于其不斷承受著變化的轉速和載荷,因此對齒輪的傳動平穩性、耐磨性和疲勞強度有很高的要求。差速器齒輪的制造過程為:毛坯精鍛→去應力退火→粗加工→滲碳處理→精加工→拋丸→清洗。

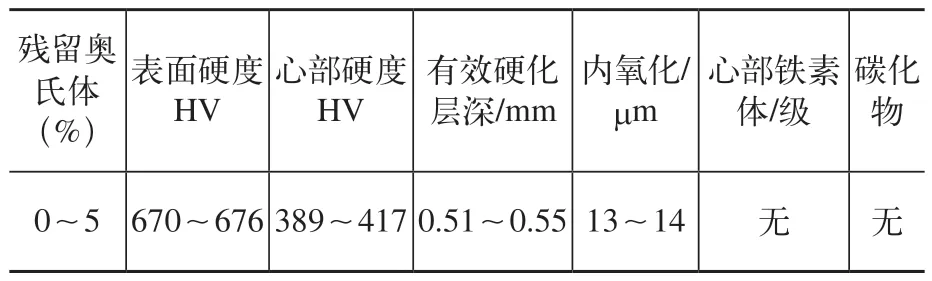

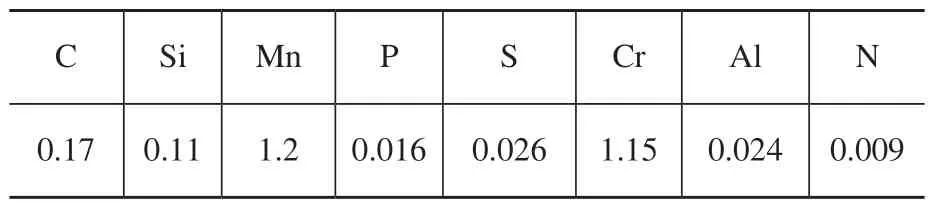

差速器齒輪的材料為16MnCr5鋼,化學成分技術要求見表1,熱處理驗收要求見表2。

表1 16MnCr5鋼的化學成分(質量分數)技術要求 (%)

表2 差速器齒輪熱處理驗收要求

3 檢測結果分析

一批差速器齒輪在抽檢過程中發現,表面硬度不合格。其熱處理工藝為:預氧化區溫度為450℃;加熱區溫度為910℃;滲碳區溫度為940℃,碳勢為1.02%;淬火區溫度為930℃,碳勢為0.82%;熱處理生產線周期為550s。

通過進一步檢測發現,該批零件表面硬度為670~676HV,低于驗收標準680HV,滲碳層深度為0.51~0.55mm,接近下限,檢測結果見表3。

表3 差速器齒輪熱處理檢測結果

零件表面硬度偏低的原因有很多,比如碳濃度高,產生殘留奧氏體含量高;滲碳層中碳含量偏低;回火溫度過高,回火時間太長;原材料淬透性低;表層脫碳,出現大量的非馬氏體組織等。

通過火花光譜分析表明,母材的化學成分符合16MnCr5鋼的要求,化學成分檢測結果見表4。經計算淬透性為31.4HRC,符合30~34HRC的要求。

表4 16MnCr5鋼的化學成分(質量分數)檢測結果 (%)

查看回火爐溫度記錄數據,溫度偏差在5℃以內,無異常,因此判斷不是由于回火溫度異常導致的表面硬度不合格。對比零件齒廓位置的金相組織,發現不合格零件殘留奧氏體偏少,與合格零件差別明顯。圖1a所示為不合格零件齒廓位置的金相組織,為馬氏體+極少量殘留奧氏體。圖1b所示為合格零件相同位置的金相組織,為馬氏體+10%殘留奧氏體。從表層組織以及滲層偏低的結果來分析,初步懷疑是由于表面碳含量太少,從而導致表面硬度不合格。

圖1 不合格零件與合格零件表層金相組織對比(500×)

進一步測定不合格零件表面碳含量發現,零件表層wC只有0.5%左右,遠低于合格零件的0.8%。

由此確定,這批零件不合格的主要原因是滲碳層中碳含量過低造成的。不合格零件表層碳濃度變化曲線如圖2所示。

圖2 不合格零件表層碳濃度變化曲線

通過調查生產數據發現,是由于熱處理生產線Lambda探頭故障,造成爐內碳勢出現異常,最終導致產品表面碳含量過低。

4 返修試驗結果與分析

通過以上分析可知,造成該批零件不合格的原因是滲碳層中碳含量過低。對于這種情況,我們只能選擇重新進爐滲碳的方式來增加滲層碳含量,以達到提高表面硬度的目的。

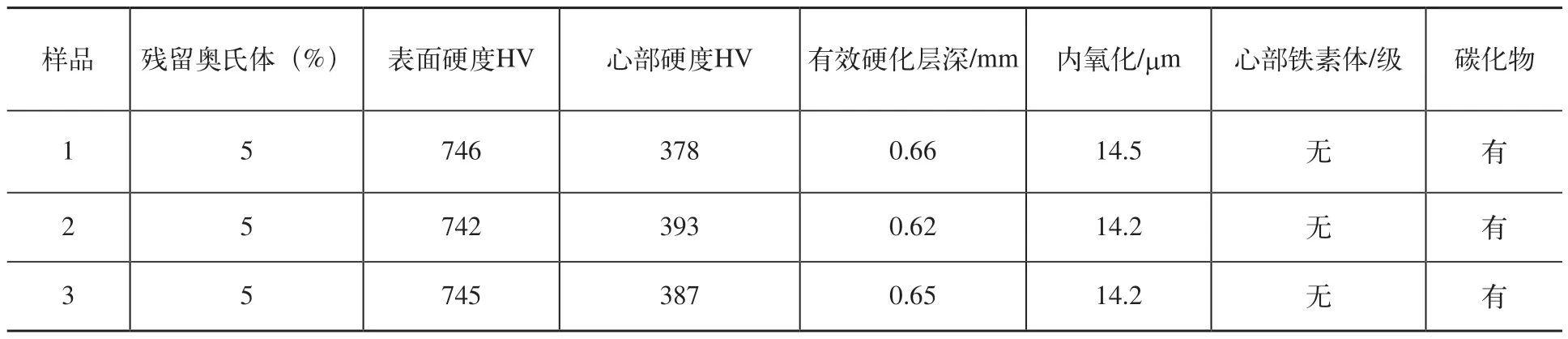

返修試驗選取3個不合格零件,在連續式推盤滲碳爐中進行二次滲碳。由于產品已經有一次滲碳,且受到連續推盤爐最小周期的限制,太高的滲碳溫度會造成滲層太深,超出驗收要求的上限,因此返工工藝的滲碳溫度不能太高。結合以往的經驗,選取滲碳區的溫度為880℃。最終制定的返修工藝為:預氧化區溫度為300℃;加熱區溫度為860℃;滲碳區溫度為880℃,碳勢為1.2%;淬火區溫度為860℃,碳勢為0.82%;連續推盤爐生產線周期為545s。根據以往的經驗,零件二次滲碳后,表層碳含量較高,受到淬火油冷卻能力的限制,組織中不可避免地會出現過量的殘留奧氏體,因此在二次滲碳后,增加了深冷處理。此外,深冷處理可以有效提高零件表面硬度[4]。深冷處理的工藝參數為-50℃冷凍,170℃回火。返修試驗的檢測結果見表5。

表5 返修試驗零件檢測結果

返修試驗的檢測結果說明,表面硬度在通過二次滲碳和深冷處理后達到740~750HV,在檢測金相組織的過程中,發現齒頂位置有顆粒狀碳化物,如圖3所示。出現碳化物的原因,可能是碳勢過高造成的。由于該產品不允許存在碳化物,大量碳化物的存在會降低零件的使用壽命[5],因此需要重新試驗。

圖3 齒輪齒頂位置的碳化物(500×)

對返修工藝進行優化,滲碳區碳勢調整為1.1%,減小碳勢的目的是降低零件表層碳含量。淬火區溫度調整為870℃,目的是讓更多的碳原子溶解在馬氏體晶格中。其他參數不變,進行第二次返修試驗,結果見表6。第二次返修試驗后,齒尖位置沒有發現碳化物,表面硬度741~754HV,其他項目檢測結果也都滿足標準要求。第二次返修試驗齒尖位置的金相組織如圖4所示。

表6 第二次返修試驗零件檢測結果

圖4 第二次試驗齒尖位置的金相組織(500×)

5 結束語

由以上的試驗實例得出,通過采用連續推盤熱處理爐,并選擇合理的工藝參數,可將不合格的16MnCr5鋼齒輪零件返修合格。返修成功的關鍵在于明確產品不合格的原因,并制定合理的返修滲碳溫度和碳勢。