某BD系列軌道平臺搬運車轉向系統沉重分析及改進

邱光志 唐嵐

摘 要:根據某BD系列軌道平臺搬運車的實際使用情況,發現該車在滿足小轉彎半徑的情況下出現轉向沉重問題。通過理論分析出轉向沉重的原因,對轉向搖臂、直拉桿、轉向節臂的尺寸進行了改進,建立了該轉向系統的AMESim模型,分析了改進后的效果,轉向盤力阻力矩減小。經試車驗證,轉向盤阻力矩比模型中得出的阻力矩小,轉向操縱輕便,滿足使用要求。

關鍵詞:軌道平臺搬運車 轉向沉重 AMESim模型 轉向盤阻力矩

Abstract:According to the actual use of a BD series rail platform truck, it is found that the heavy steering problem occurs when the truck meets the small turning radius. Through the theoretical analysis of the reason of heavy steering, the dimensions of the steering rocker arm, straight tie rod and steering knuckle-arm are improved, the AMESim model of the steering system is established, and the improved effect is analyzed. The test results show that the steering wheel resistance moment is smaller than the resistance moment in the model, and the steering is easy to operate.

Key words:Rail platform truck; Turn to heavy; AMESim Modeling; Torque of steering wheel

1 前言

BD系列平臺搬運車主要用于工廠車間、車站、碼頭等地,小巧靈活,操作方便,適用于短距離的貨物運輸[1]。主要有車體、前后橋、蓄電池組、轉向器、懸掛系統、制動系統和電氣系統組成[2]。使用蓄電池作為動力源,直流電動機驅動,運行噪音低、無任何污染,是在狹小空間載貨服務的理想搬運車[3]。目前市面上此類車輛常采用齒輪齒條式和循環球式兩種轉向系統,應用較為廣泛的是齒輪齒條式,但在某些特殊場地,裝載重型貨物的車輛上則使用循環球式轉向系統,使用該種結構,車輛的載重質量增大,結構布置簡單,同時也存在相應的問題,使用該種結構,如果傳動系統設計不合理,結構布置不合適,則會出現轉向沉重,操作不靈敏等相應問題[4]。

某BD系列軌道平臺搬運車采用轉向柱助力型的循環球式EPS系統,在使用過程中存在轉向沉重,駕駛舒適性差,駕駛員偶爾出現過分緊張等問題[5]。根據循環球式EPS系統的傳動方式,分析其轉向沉重的原因并對其進行改進,建立AMEsim模型驗證改進結果[6]。在不改變車輛最小轉彎半徑的情況下,經試車驗證,轉向操縱輕便,滿足轉向助力使用要求[7]。

2 EPS系統結構和工作原理

2.1 系統組成

BD系列軌道平臺搬運車的EPS系統基本組成結構如圖2所示,主要包括:轉向盤、轉向管柱、轉向盤轉角和轉矩傳感器、車速傳感器、電控單元、助力電機、減速機構、十字軸萬向節、循環球式轉向器、轉向傳動機構、轉向輪等[8]。

2.2 系統工作原理

在駕駛員操縱方向盤時,扭矩傳感器根據輸入力的大小產生相應的電壓信號,由此EPS系統就可以檢測出轉向力的大小,同時根據車速傳感器產生的脈沖信號又可測出車速,再通過控制器控制助力電機的電流,為汽車在不同的車速下提供適當的轉向助力效果,使汽車低速時轉向輕便靈活,高速時穩定可靠[9]。

3 傳動機構分析

BD系列軌道平臺搬運車屬于非標車,目前市面上的此類車型大多都是購買相應的零部件裝配而成,甚至有些零部件屬于廠家純手工制作,設計可能不合理,無法滿足正常使用要求。經詢問得知,為滿足車輛轉彎半徑足夠小的使用要求,該車輛的轉向搖臂、轉向直拉桿、轉向節臂是由制造商憑實踐經驗制作的,沒有足夠的理論指導。在實際使用中,車速V=0km/h時,轉向沉重,幾乎不能滿足使用要求。為此,對轉向器至轉向輪之間的傳動機構力傳遞進行分析[10]。

車輛的轉向阻力矩主要包括主動阻力局和被動阻力矩兩部分,在實際當中,轉向阻力矩的計算十分繁瑣和復雜,常采用具有足夠精度的經驗公式進行計算。計算公式為:

式中:f為輪胎與地面的摩擦系數,一般取0.7;G1為前軸負荷(N);p為輪胎壓力(N/mm2)[11]。

通常前軸負荷按車輛滿載時總質量的35%計算,實測車輛相關參數:G1=525N,p=0.3 N/mm2。按公式(1)計算出該車輛的轉向阻力矩為Tr=1620.5N·m。該車輛的轉向力通過轉向節臂、轉向直拉桿、轉向搖臂傳遞,可按如下公式計算出在轉向器輸出端的阻力矩Tz,計算公式為:

式中:L1為轉向搖臂長度(mm);L2為轉向節臂長度(mm)。

經實際測量,L1=230mm,L2=120mm,根據公式(2)計算出轉向器輸出端阻力矩Tz=3105N·m。作用在方向盤上的手力可以參考:GB 7258-2017《機動車安全技術運行條件》,作用在方向盤上的手力應該小于400N[1]。

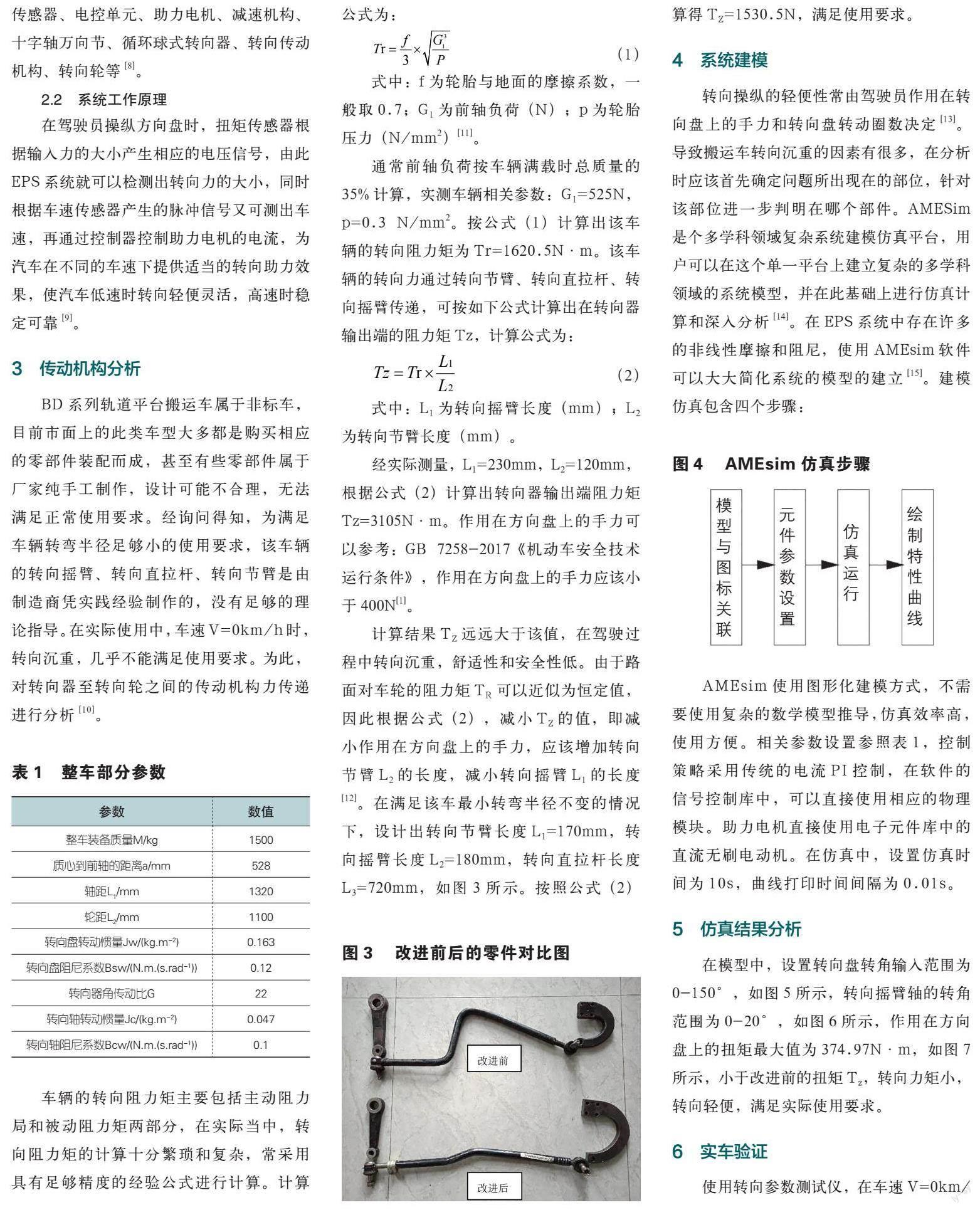

計算結果TZ遠遠大于該值,在駕駛過程中轉向沉重,舒適性和安全性低。由于路面對車輪的阻力矩TR可以近似為恒定值,因此根據公式(2),減小TZ的值,即減小作用在方向盤上的手力,應該增加轉向節臂L2的長度,減小轉向搖臂L1的長度[12]。在滿足該車最小轉彎半徑不變的情況下,設計出轉向節臂長度L1=170mm,轉向搖臂長度L2=180mm,轉向直拉桿長度L3=720mm,如圖3所示。按照公式(2)算得TZ=1530.5N,滿足使用要求。

4 系統建模

轉向操縱的輕便性常由駕駛員作用在轉向盤上的手力和轉向盤轉動圈數決定[13]。導致搬運車轉向沉重的因素有很多,在分析時應該首先確定問題所出現在的部位,針對該部位進一步判明在哪個部件。AMESim是個多學科領域復雜系統建模仿真平臺,用戶可以在這個單一平臺上建立復雜的多學科領域的系統模型,并在此基礎上進行仿真計算和深入分析[14]。在EPS系統中存在許多的非線性摩擦和阻尼,使用AMEsim軟件可以大大簡化系統的模型的建立[15]。建模仿真包含四個步驟:

AMEsim使用圖形化建模方式,不需要使用復雜的數學模型推導,仿真效率高,使用方便。相關參數設置參照表1,控制策略采用傳統的電流PI控制,在軟件的信號控制庫中,可以直接使用相應的物理模塊。助力電機直接使用電子元件庫中的直流無刷電動機。在仿真中,設置仿真時間為10s,曲線打印時間間隔為0.01s。

5 仿真結果分析

在模型中,設置轉向盤轉角輸入范圍為0-150°,如圖5所示,轉向搖臂軸的轉角范圍為0-20°,如圖6所示,作用在方向盤上的扭矩最大值為374.97N·m,如圖7所示,小于改進前的扭矩Tz,轉向力矩小,轉向輕便,滿足實際使用要求。

6 實車驗證

使用轉向參數測試儀,在車速V=0km/h的狀態下,測得轉矩最大值TZ=270N·m,轉向盤轉角θ=200°。此時,轉向輕便,操縱靈敏,實際測量值比仿真測試值小。

7 結語

(1)簡述了目前市面上此類小轉彎半徑固定平臺搬運車的現狀以及相應的優缺點,指出了目前在生產過程中還存在的缺陷問題。

(2)非標車輛生產的量小,本身就是帶缺陷的產品,改進的機會比較少,在生產和制造的過程中往往都是憑經驗或者抄襲。分析并改進了某BD系列平臺搬運車轉向沉重的問題,為此類非標車輛的轉向系統設計和調整提供相應的理論指導。

(3)建立了AMEsim模型,將改進后的作用在方向盤上的阻力矩進行計算分析,改進結果好,同時經過試車驗證了模型的正確性,實際測得轉向盤阻力矩更小,為后續此類車輛的研制提供理論依據。

參考文獻:

[1]GB 7258-2017《機動車安全技術運行條件》.

[2]王延東,胡冠群.固定平臺搬運車超載顯示及報警裝置[J].起重運輸機械,2014(10):47-48.

[3]孫喜冬.新型微型電動車底盤設計及操縱穩定性分析[J].內燃機與配件,2019(24):39-40.

[4]王凱莉. 共享微型電動車造型設計研究[D].吉林大學,2019.

[5]J.Stein,R.Matheis,S.Fa bender,K.Seidel,范明強.具有輕型車身結構的微型電動車[J].汽車與新動力,2018,1(02):41-44.

[6]莊學功,錢瑞明.電動固定平臺搬運車四輪轉向系統的分析與設計[J].機械制造與自動化,2005(06):33-35+38.

[7]陳劍峰.BD2固定平臺搬運車壽命預測[J].起重運輸機械,1989(06):40-43+2.

[8]黃明宇,張政,鄧佳文,陸瓊曄,倪紅軍,周一丹.基于ADVISOR的氫電混合動力場地車仿真模型開發[J].系統仿真學報,2017,29(05):1041-1048.

[9]馮小保. 氫電混合動力場地車的研究[D].南通大學,2014.

[10]唐子淇,唐嵐.基于PID控制的EPS系統建模仿真研究[J].重慶交通大學學報(自然科學版),2013,32(02):325-328.

[11]陳新月,麥云飛.電動助力轉向系統的建模與仿真[J].農業裝備與車輛工程,2018,56(09):71-74.

[12]王長明,李麗君,王懷謙,左鵬進,孫鎮.某微型純電動車轉向系統力矩波動優化改進[J].汽車實用技術,2020(04):19-21.

[13]司婷婷. 電動助力轉向系統關鍵部件力學特性分析與研究[D].重慶理工大學,2018.

[14]汪超.電動助力轉向系統助力特性分析[J].農業裝備與車輛工程,2019,57(07):107-109.

[15]谷娜,唐嵐.基于AMEsim和Simulink的電動助力轉向系統的聯合仿真[J].客車技術與研究,2008(04):1-3.