煉化企業硫平衡模型的研究

孫華寧,趙賀松,郭高波

(中國石油天然氣股份公司規劃總院,北京 100086)

0 引言

近年來,國內外煉化行業市場競爭激烈,原油品種多樣化、煉化一體化的不斷深入及市場的瞬息萬變均為企業煉油行業提出新的挑戰。為了降低原油采購成本,煉廠盡可能選擇加工含硫或者高硫原油,但是隨著加工原油的硫含量的增加,使得煉化裝置的原料硫含量超過了裝置的設計值,引起設備和管線腐蝕等一系列問題,因此,掌握含硫原油在加工過程的硫走向以及產品中的硫分布對于煉廠的現代化管理越來越重要。

本文對原油加工過程的硫分布特點進行了全面的研究,開發了含硫原油加工過程的硫平衡預測模型,可預測煉化企業常減壓裝置及二次裝置中的硫分布,為煉化企業進行含硫原油采購進行指導,通過硫平衡模型的應用,能夠預測全廠的硫分布以及產品的硫含量。

1 硫分布特點研究

為進一步了解原油煉制過程的硫分布特點,對某煉廠的相關裝置的原料和產品進行了硫含量的分析,原油在煉制過程中硫含量發生了較大的變化。

1.1 原油及其餾分油的硫分布

原油中的硫質量百分含量在0.05%到14%之間,但大部分原油的硫含量低于4%,硫分布在石油所有的餾分中,石腦油的硫含量最低,隨著原油餾分沸點的增高,硫含量也呈現倍增的趨勢,而且隨著石油餾分分子量的增大,每個分子中的平均硫原子數量也迅速增大[1]。

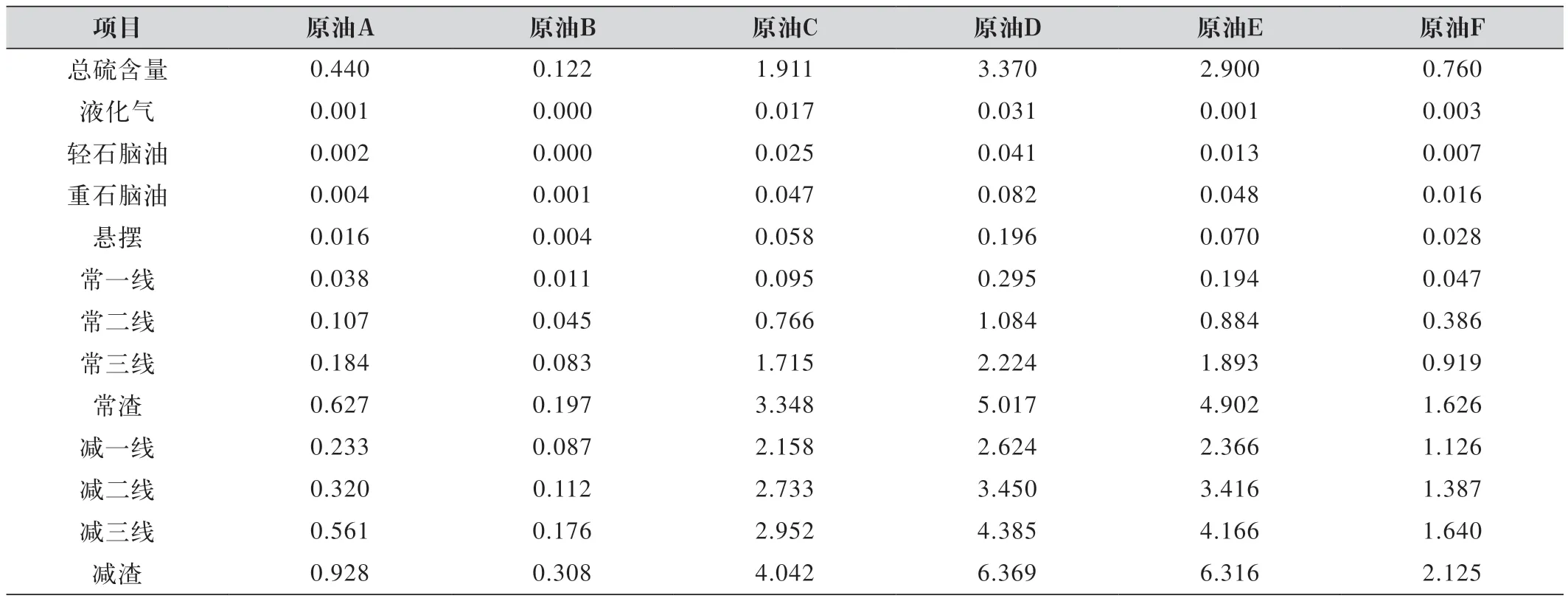

不同原油的硫分布不同,通過原油切割軟件H/cams可以得到常減壓裝置側線產品的硫含量數值。表1列出了某企業目前加工的原油的硫分布情況。可以看出,原油中的硫化物主要分布在重質餾分中,常壓渣油的硫含量占原油的90%左右,其中減渣餾分油中的硫含量占20%~40%,減渣渣油的硫含量占原油總硫含量的50%以上,因此,含硫原油中約90%的硫都將進入二次加工的各工藝裝置中[2]。

表1 某企業加工原油的硫分布

1.2 二次加工裝置的硫分布

1.2.1 催化裂化裝置的硫分布

影響催化裂化裝置硫分布的因素有很多,包括催化原料中的硫化物的類型,催化劑和載體的類型以及催化裂化反應的深度。在催化裂化過程中,原料的約50%的硫以硫化氫的形式進入到氣體產品中,約有30%~40%的硫進入到液體產品中,剩下的10%~20%的硫進入到焦炭里。因此,干氣的硫傳遞系數較大,因為大量硫以硫化氫的形式進入干氣中。催化汽油的硫傳遞系數小于0.1。催化柴油的硫傳遞系數略小于1。催化油漿的硫傳遞系數大于1,因為其中含有較多難以裂化的噻吩。燒焦的硫傳遞系數大于2。

1.2.2 延遲焦化裝置的硫分布

延遲焦化過程作為熱裂化過程,硫分布類似于催化裂化,同樣是很大一部分以硫化氫的形式進入氣體中,部分縮合到重組分和焦炭中。焦化干氣硫傳遞系數大于3,因為含有大量硫化氫。焦化汽油硫含量大約為進料的三分之一。焦化柴油硫含量大約為進料的一半。焦化蠟油硫含量略低于進料硫含量。焦化甩油與進料硫含量基本持平,石油焦的硫含量高于進料硫含量。

1.2.3 重整裝置的硫分布

重整預加氫和分餾過程中,根據工藝不同(先分餾再加氫,或先加氫再分餾),拔頭油中的硫含量不同,先分餾工藝的拔頭油中硫含量高于先加氫工藝。由于重整催化劑的約束,重整預加氫的脫硫效果極高,重整料的硫含量小于0.5 mg/L,可以認為已經沒有硫。由于預加氫中已經脫出幾乎所有的硫,因此預加氫干氣的硫含量接近于進料的硫含量減去拔頭油中的硫含量。重整和后續的芳烴抽提、二甲苯循環(歧化、異構化、精餾分離、吸附分離等生產OX或PX的裝置),由于原料中幾乎沒有硫,因此產品中也沒有硫,不需要做硫傳遞。

1.2.4 加氫裂化裝置的硫分布

加氫裂化裝置采用的操作條件極為苛刻,因此原料中幾乎所有的硫都以硫化氫的形式脫除。干氣的硫總量幾乎接近于原料中硫的總量。含硫污水的硫含量基本為固定值。加氫裂化石腦油、航煤、輕柴、重柴、尾油硫含量極低,小于0.001%,在模型中可以取固定值。

1.2.5 加氫精制裝置的硫分布

在加氫精制過程中,原料中的大部分硫以硫化氫的形式脫除,剩余的硫基本上全部保留在加氫餾分油中,加氫深度提高,氫油比提高都會使脫硫率提高。加氫精制汽柴油的硫傳遞系數可以通過汽柴油加氫脫硫動力學模型計算得到。

2 硫平衡在APS中的實現

單純計劃優化的APS模型中硫的性質由用戶建模時指定,并且在求解和迭代過程中保持不變。而在實際的石油化工生產中硫含量與其直接的原料和加工條件密切相關,中間物料的硫含量隨著所加工原料的不同以及所采用的操作條件的不同而發生變化。汽柴油調和組分,其硫含量往往與上游生產裝置的原料和操作苛刻度有關,若硫含量由用戶事先給定,則計劃優化APS模型計算出調和組分的使用量必然與實際不相符,嚴重者可能導致按照計劃優化結果安排的高價值調和組分實際生產量不足,影響企業所能獲得的實際效益。為此,必須采用硫傳遞技術來考慮原料性質和操作條件對中間產品硫含量的影響。

2.1 硫傳遞結構的介紹

對于常減壓裝置,不同原油的硫分布不同,這體現在原油分析數據中。在模型中,只要原油的ASSAY表中有側線硫含量數據,即可自動實現常減壓裝置的硫傳遞;對于調合池,只要調合油的性質指標中有硫含量指標,并且組分油的性質中有硫含量,即可自動實現硫傳遞。

典型的二次裝置的物性傳遞結構搭建需要在搭建好的企業詳細模型中進行,然后在裝置模型中添加父物料指定行(物性傳遞來源),然后在模型中對需要物性傳遞計算的物料進行設置。以硫傳遞為例,對于非線性關系,在APS模型中必須進行線性化簡化。假定產品性質與原料性質和操作條件之間存在簡化的線性關系,即:

式中:S出為裝置產品的S含量;S進為原料的硫含量(不一定與S出相同),T代表操作條件;c為常數。

在采用混流技術后在每一次分布遞歸迭代時,可以將迭代假設的S進作為常數代入上面計算公式計算出本次遞歸時該產品的性質,這樣在LP模型的下游裝置需要使用硫含量的地方就可以直接以該計算值代替,保證在本次分布遞歸過程中計劃優化模型為線性的模型,隨著混流分布遞歸迭代的進行,硫含量就同時計算迭代出來,這樣就在分布遞歸的框架下實現了硫的傳遞。

對于物性傳遞系數的計算可以通過簡單的線性回歸得到,這是使用最普遍的方法。還可以考慮操作條件(操作的苛刻度)對產品物性含量的影響,得到相應的物性傳遞系數。

2.2 硫傳遞結構的搭建

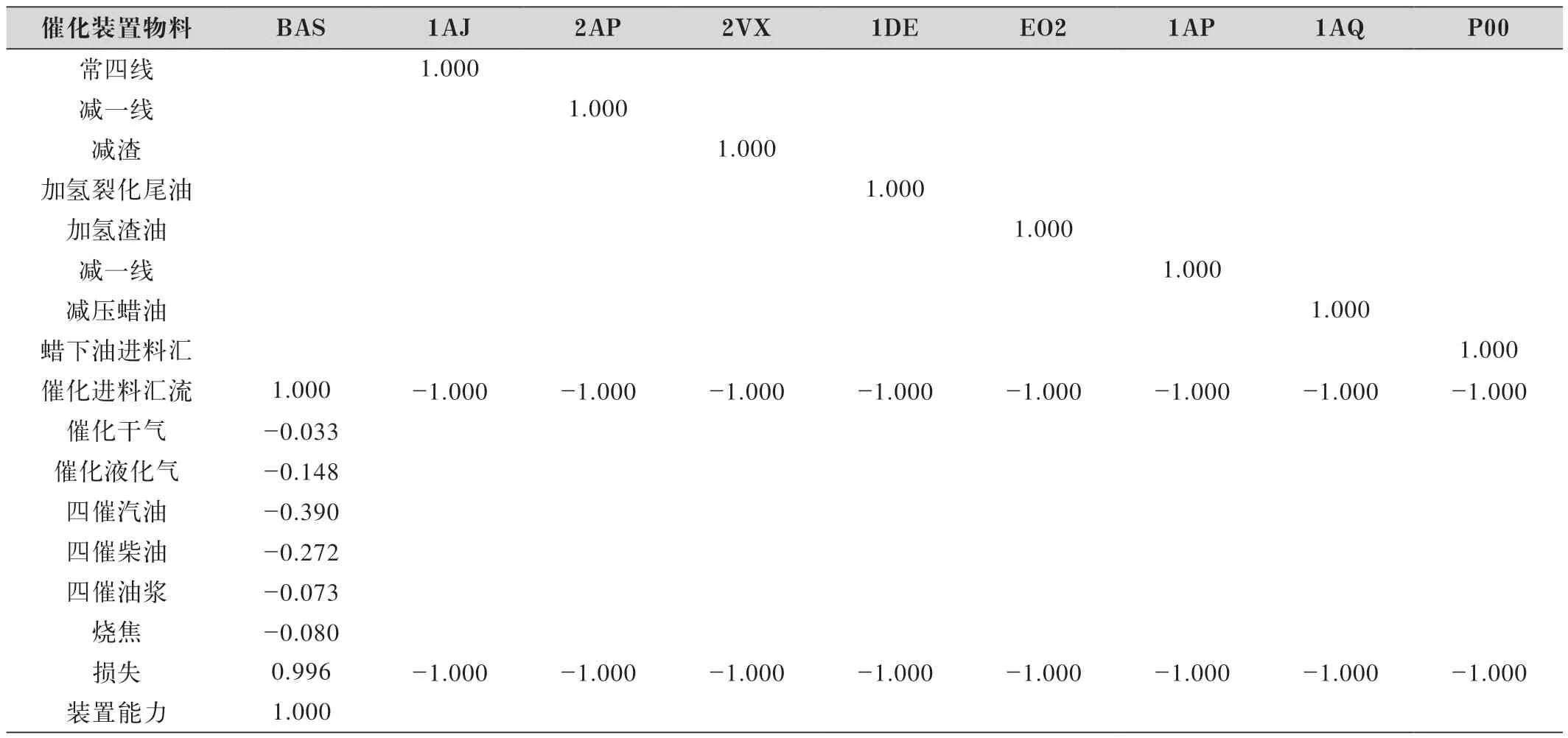

催化裂化模型結構數據如表2所示。以催化裂化裝置為例對硫傳遞結構在模型中的搭建過程做以下介紹:

表2 催化裂化模型結構

在催化裂化過程中,蠟油的氣體產品中硫含量約占50%,液體產品中硫含量約占30%~40%,焦炭中硫含量約占10%~20%,渣油的生焦率較高,焦炭中硫含量較高。

因此,硫傳遞系數的設置如下:

干氣(脫硫前)的硫傳遞系數往往大于5,因為大量硫以H2S的形式進入干氣中;

液化氣的硫傳遞系數略大于1,因為其中混入部分H2S;

催化汽油的硫傳遞系數小于0.1;

催化柴油的硫傳遞系數略大于1,因為其中含有少量難以裂化的噻吩;

催化油漿的硫傳遞系數高于柴油,因為其中包括更多難以裂化的噻吩;

燒焦的硫傳遞系數大于2,因為部分輕組分硫會縮合進入燒焦中。

2.3 硫平衡結構的應用案例

加工進口原油的企業,原油種類變化大,不同原油的硫含量不盡相同,所以有必要實現全廠硫平衡。全廠硫平衡結構的建立,一方面能保證煉廠硫磺回收裝置保持合理的加工負荷,并且在硫磺裝置處理能力范圍內,盡量選擇硫含量偏高的原油,降低原油采購成本;另一方面,能夠掌握目標裝置的各生產側線的硫分布情況,用戶能夠更加精確的對裝置運行、生產路線選擇等方面開展相關業務分析工作。

在搭建硫平衡結構過程中,對于常減壓裝置,模型中通過對原油切割表等進行設置,對常減壓裝置模型的原油及側線產品中硫含量進行定義,實現常減壓蒸餾裝置進出物料的硫平衡;對于二次加工裝置,模型通過二次裝置物性傳遞結構的搭建,對裝置進出物料中硫的傳遞過程進行描述,明確裝置中硫的來源和去向,實現裝置硫平衡結構,建立硫磺回收裝置模型結構。

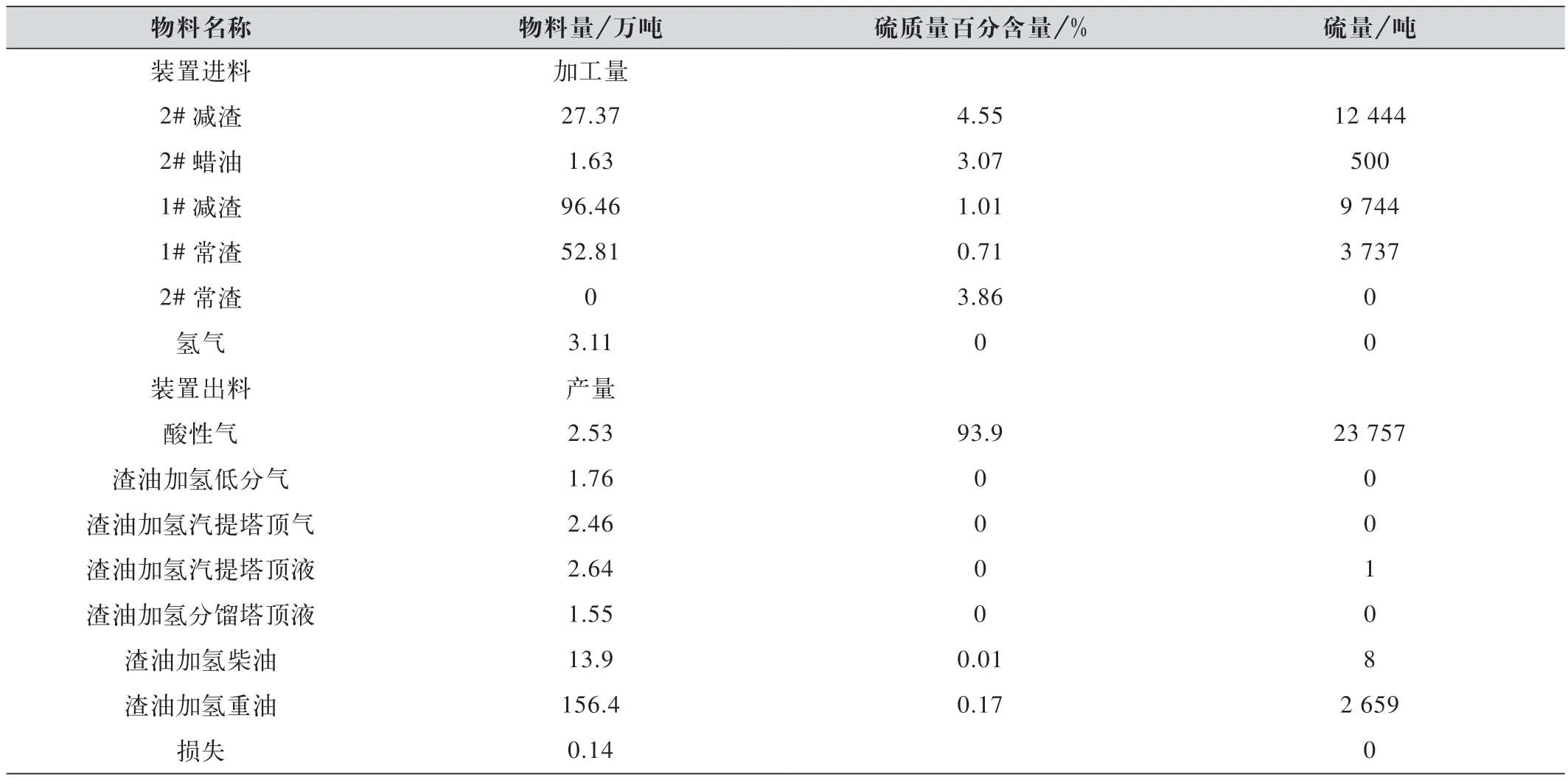

以渣油加氫裝置為例,硫平衡如表3所示。

表3 渣油加氫裝置硫平衡表

由上表可以看出,渣油加氫裝置的進料中,渣油硫含量較高,約為3%~4%,蠟油含量相對較低。經過加氫反應之后,大部分硫進入到酸性氣里面,渣油加氫重油硫含量較高,為0.17%。剩下的到柴油組分[3]。

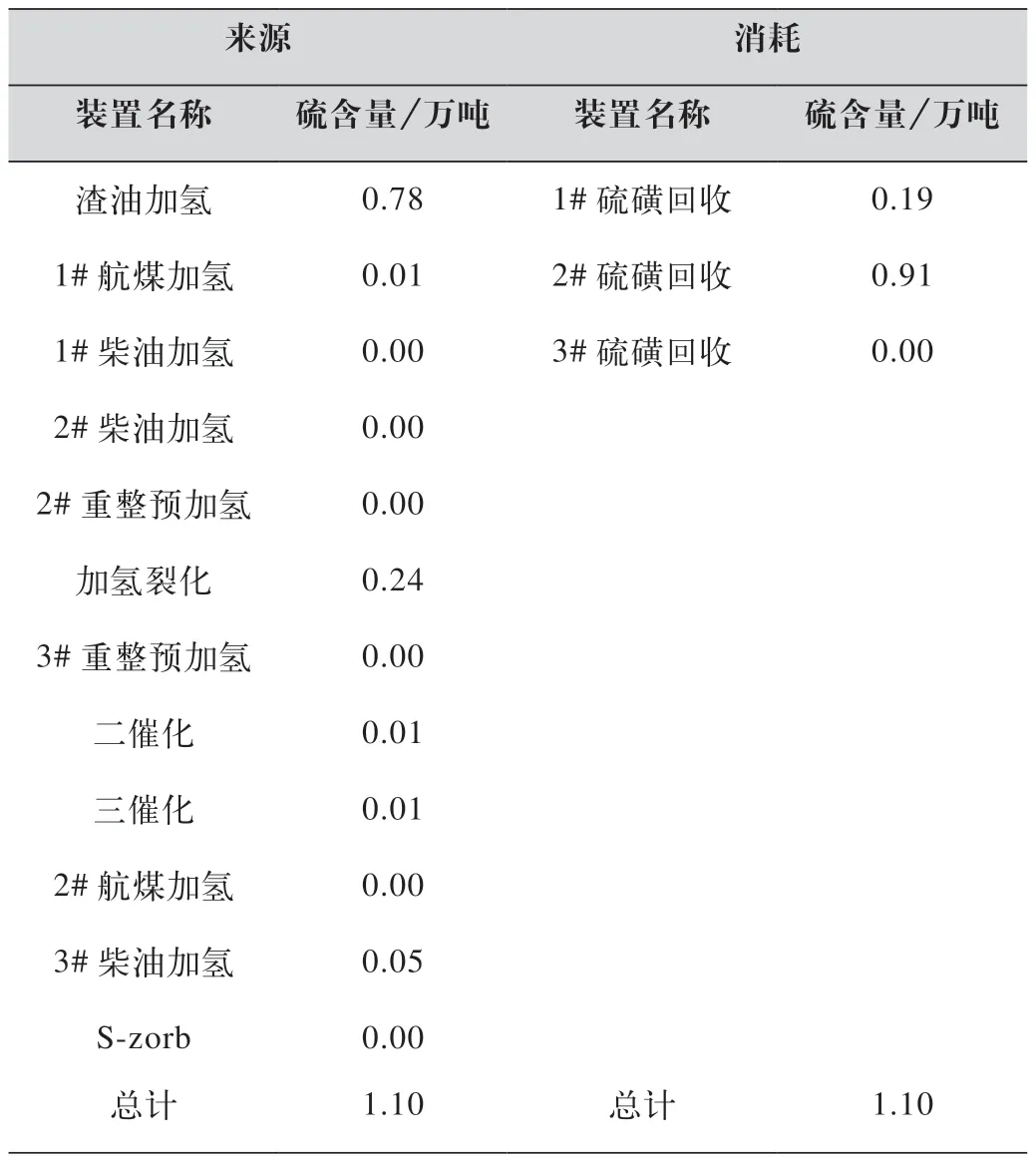

通過對A煉廠相關生產裝置建立硫傳遞結構,梳理中間物料的硫分布情況,準確了解硫的去向,能夠做到全廠硫平衡。表4是A煉廠各裝置的硫分布情況。

表4 A煉廠全廠硫平衡表

從上表可以看出各裝置硫含量為1.1萬噸,硫集中在二次裝置中,其中加工重質油的硫分布較大,比如渣油加氫裝置及加裂裝置中硫含量分別為0.78%和0.24%,其次為催化裝置和柴油加氫裝置等。最后由硫磺回收裝置生產1.1萬噸的硫磺產品。

某企業通過對全廠硫平衡的分析來進行原油選購,設計采購原油為巴輕和科威特原油,生產的汽柴油硫含量均低于出廠標準。經模型測算,該煉廠現有的條件下可采購高硫原油B,同時改進催化的操作條件,使得汽柴油組分的硫含量降低,產品滿足出廠標準,比采購設計原油盈利2 100萬元。

3 結語

通過構建A煉廠的硫分布預測模型,可預測含硫原油加工過程的硫傳遞規律,實現煉油企業的全廠硫平衡測算,為企業管理人員和生產人員更準確的掌握全廠硫分布情況,為原油選購優化以及生產方案的優化提供決策支持。