濕式多片離合器結構特征對接觸壓力特性的影響

陳漫, 劉宇鍵, 于亮, 王旭, 張存振, 胡淋

(1.北京理工大學 機械與車輛學院, 北京 100081;2.三一集團有限公司 重卡事業部, 湖南 長沙 410100)

收稿日期:2021-09-10

基金項目:國家自然科學基金項目(52205047、52175037);中國博士后科學基金項目(BX20220379、2021M700422)

0 引言

濕式多片離合器作為車輛傳動裝置中的關鍵部件,決定了傳動系統的可靠性與安全性[1]。在離合器接合過程中會產生大量的摩擦熱,摩擦元件間的溫度會急劇增加,導致摩擦元件的熱翹曲變形和磨損失效等問題[2]。目前,國內外學者一直致力于通過數值模擬和實驗論證等方式研究離合器的熱負荷特性。

離合器的熱負荷特性受到摩擦材料、工作參數和結構參數等因素的影響。Li等[4]、Fei等[4]基于有限元法建立碳纖維濕式離合器接合過程的熱傳導模型,揭示了離合器半徑、碳纖維密度和比熱容對溫度場的影響。Zhang等[5]應用雷諾方程建立濕式離合器摩擦模型,研究表明增大工作壓力、初始角速度和摩擦片滲透性都會導致摩擦副溫升速率和最高溫度的顯著增大。Yang等[6]通過交替有限體積法和有限元法得到了濕式離合器的溫度與接觸壓力分布,結果表明溫度場與應力場存在正相關關系。趙二輝等[7]和李明陽等[8]通過對摩擦副設置不同的接觸比率來模擬離合器的非均勻接觸,隨著摩擦副接觸比率減小,摩擦副表面溫度逐漸升高。Mahmud等[9]和Kong等[10]研究了帶槽摩擦盤和無槽摩擦盤的溫度場差異。Wu等[11]通過建立包含凹槽冷卻、局部散熱和時變摩擦系數的溫度場數值模型,得到油壓和潤滑油流量對溫度場的影響。Lin等[12]通過三維瞬態傳熱模型分析了相對速度、轉動慣量和接觸壓力對溫度的影響,并發現熱點通常出現在摩擦盤表面。張志剛等[13]研究了鋼片平行度對離合器溫度場的影響,發現平行度越大,溫度梯度越顯著。馬彪等[14]和Faidh-Allah[15]分別從換擋頻次和離合器嚙合次數研究了多次接合工況下的離合器溫度場分布。

根據上述研究可知,離合器的接觸壓力分布會對溫度場產生顯著影響,從而導致不同位置摩擦元件熱負荷差異性。朱茂桃等[16]通過有限元分析發現摩擦元件間高轉速差對接觸壓力分布影響較大,低轉速差影響較小。王立勇等[17]通過對活塞設置不同的加壓方式分析了活塞端壓力分布對離合器整體應力場分布的影響。張金樂等[18]分析了對偶鋼片厚度和工作油壓對應力場的影響,發現增大鋼片厚度會導致應力場均勻性降低。因此,離合器的實際結構特征將顯著影響摩擦副間的接觸壓力分布。如圖1所示,濕式多片離合器在實際工作過程中,活塞受到液壓力作用發生軸向移動,缸套凹槽內的卡簧則限制摩擦元件軸向運動,促使摩擦元件間的間隙消除并產生滑摩。這種約束形式導致離合器產生較大的集中力,使摩擦副接觸壓力沿著離合器軸向和徑向分布不均勻,從而導致各摩擦副間熱負荷特性產生明顯差異[19]。這種離合器結構在重載車輛與特種車輛中應用廣泛,因此本文旨在研究多片離合器結構特征對摩擦副間接觸壓力差異性的影響,并提出最優結構工況和減小熱負荷的優化方法。

圖1 濕式多片濕式離合器三維示意圖Fig.1 3D schematic diagram of a wet multi-disk wet clutch

本文建立了考慮多片離合器實際結構特征的有限元模型和熱力學數值模型,采用有限元方法和實驗論證相結合的方式,研究了壓板厚度、卡簧寬度和摩擦副數對摩擦副間接觸壓力差異性的影響;設立接觸壓力差異性評價指標,探究不同結構參數的影響程度,獲得了最優工況的結構參數和溫度場,為離合器結構特征的優化設計提供了技術支撐。

1 離合器熱力學模型

1.1 接觸壓力傳遞模型

圖2 半無限大平板壓力傳遞模型Fig.2 Pressure transmission model on the semi-infinite plate

多片離合器中卡簧的限制導致摩擦副間產生較大的集中應力。為研究集中應力的傳遞規律,建立圖2所示半無限大實體柱坐標系。圖2中,Oxyz為三維笛卡爾坐標系,O(0,0,0)為原點,A(0,0,e)為任一集中力加載位置點,B(r,θ,z)為任一位置點,r為該點到z軸的距離,θ、z分別為周向、軸向坐標,Fc為集中壓力。

設e為A點到原點的z軸方向距離,在坐標點A(0,0,e)處施加集中載荷,由力的平衡條件可以得到

(1)

式中:σz為應力在z軸方向的分力。

通過伽遼金位移函數可得到柱坐標系中的任意一點B處應力分布關系[20]為

(2)

式中:ν為泊松比;Z為伽遼金函數;Δ為拉普拉斯算子。

當集中應力作用于坐標原點O,即e=0時可得到各方向應力分布如下:

(3)

式中:ξ=r2+z2。

1.2 熱傳導模型

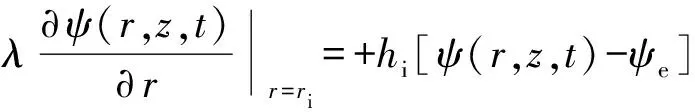

由式(3)可知,離合器等效為一受力整體時,在半徑和軸向位置不變的情況下,周向位置的改變不影響應力大小。因此不考慮周向位置對溫度場的影響,建立摩擦元件二維熱傳導方程如下:

(4)

式中:Ψ為溫度;λ、c、ρ分別為摩擦材料的熱導率、比熱容和密度。

摩擦副間的熱通量方程為

q=μ(σ,n,ψ)·σ(r,θ,z)·n·r

(5)

式中:μ(σ,n,ψ)為摩擦系數,σ為接觸點應力,n為摩擦副間的相對轉速;σ(r,θ,z)為應力合力。

通過銷盤實驗得到摩擦系數擬合公式[7]為

0.08(e-0.005ψ-1)(e-0.2u-1)

(6)

式中:u為摩擦副線速度。

摩擦副間的熱流分配系數[21]可以表示為

(7)

式中:下標s、f分別表示鋼片、摩擦片。

傳入鋼片和摩擦片的熱通量分別為

qs=γ·qqf=(1-γ)·q

(8)

潤滑油通過傳動軸的徑向孔甩出,利用離心力作用飛濺到摩擦元件上,并從內齒流經外齒。本文中采用的潤滑油牌號為10W/40-CF,對應的摩擦元件內外徑處的對流換熱系數[6]為

hi=300+90·(ωri)0.55ho=250+95·(ωro)0.5

(9)

式中:ri、ro和hi、ho分別為內外徑和對應的對流換熱系數;ω為摩擦副的相對角速度。

摩擦副對應的熱邊界條件如下:

(10)

式中:t為時間;ψe為環境溫度;H為摩擦元件的厚度;qf和qb、σf和σb分別為鋼片正反面的熱通量、接觸應力;ψ0為初始狀態溫度。

2 多摩擦副接觸壓力差異性研究

如圖3所示,為探究離合器結構特征對摩擦副接觸壓力的影響,基于Abaqus軟件建立考慮實際結構特征的6摩擦副離合器有限元模型,其中摩擦片由摩擦基片和摩擦襯片組成,襯片布置于基片兩側。圖3中,1、2、3、4分別表示從活塞端至卡簧端的鋼片標號,Sc為壓板與鋼片的接觸副定義,S1、S2、…、S6為鋼片與摩擦片之間的摩擦副定義。多片離合器基本結構參數如表1所示。

圖3 離合器有限元模型Fig.3 Finite element model of the clutch

表1 摩擦元件的材料和結構參數Table 1 Material and structural parameters of friction pairs

此模型采用的網格劃分方式為C3D8R(8節點線性六面體,縮減積分和沙漏控制),摩擦副間的相互作用方式為“罰函數”、“面對面接觸”方式,模型中將卡簧外端表面固定,壓力均勻加載于活塞端表面。此外,鋼片、活塞、壓板、卡簧都是65Mn鋼材料,厚度方向上的網格節點分別為2、3、2和2,徑向網格節點為11,周向網格節點為160,總網格數量分別為3 520、5 280、3 520和3 520。活塞的徑向、周向、厚度方向的網格數量分別為10、160、5。

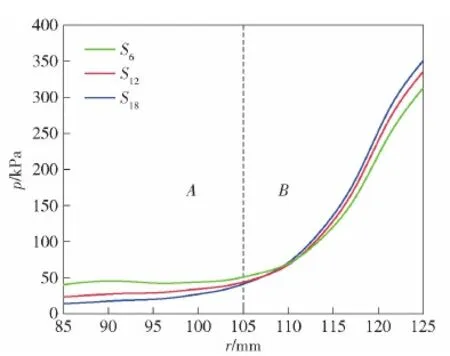

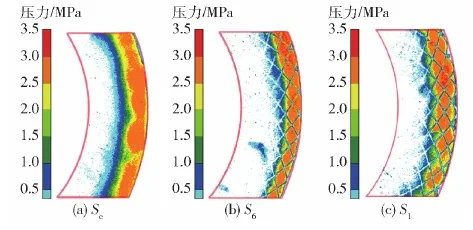

圖4為6摩擦副系統中各摩擦副的接觸壓力分布云圖,活塞端載荷為100 kPa,在卡簧集中力作用下各摩擦副的接觸壓力分布有明顯的差異性。由圖4可見:在徑向上,除接觸副Sc外,摩擦副S6壓力分布差異性最大,最大壓力差為272 kPa;摩擦副S1壓力分布最均勻,最大壓力差為93 kPa;在軸向上,從活塞端至卡簧端,各摩擦副壓力最大值依次遞增,壓力最小值依次遞減,其中最大壓力值由接觸副Sc的361 kPa降低至摩擦副S1中的162 kPa,最小壓力值由摩擦副S1中的69 kPa減小至接觸副Sc中的32 kPa。由此可見,卡簧約束會導致接觸壓力沿摩擦副徑向逐漸增加,遠離卡簧端的各摩擦副接觸壓力分布逐漸均勻。

圖4 6摩擦副系統接觸壓力云圖Fig.4 Pressure clouds of a 6-friction-pairs system

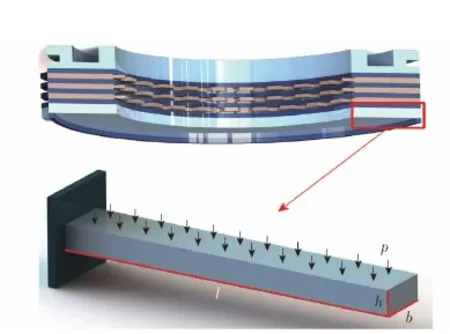

圖5 初始工況各摩擦副徑向接觸壓力分布圖Fig.5 Radial pressure in the initial working conditions

圖5為初始工況下離合器各摩擦副的徑向壓力分布情況。圖5中,p為均載壓力。根據徑向壓力的變化趨勢將其分為壓力平緩區A與壓力集中區B:在區域A內,壓力值較小且波動幅度小,均小于75 kPa;在區域B內,壓力從75 kPa增加至約350 kPa,此區間壓力較大且變化幅度顯著增大。故應用最小二乘法擬合出區域A和B曲線的斜率k1和k2,以此評價接觸壓力的均勻性(見式(11)),k值越大,說明壓力變化較為劇烈,壓力分布差異性越大。

(11)

3 接觸壓力差異性影響因素研究

3.1 壓板厚度

將離合器壓板厚度分別增加至8 mm與10 mm,得到圖6所示各摩擦副接觸壓力分布圖。由圖6可見:整體變化趨勢與初始工況相同,其中在徑向上,隨著壓板厚度的增大,相比于初始工況,區域A中壓力逐步增大,區域B中壓力逐漸降低,摩擦副徑向壓力差異減小并趨于均勻化;在6 mm、8 mm和10 mm工況下,摩擦副的最大壓力差均出現在S6中,數值分別為272 kPa、195 kPa和119 kPa;最小壓力差出現在S1中,分別為93 kPa、40 kPa和63 kPa。

圖6 不同壓板厚度條件下的接觸壓力變化Fig.6 Changes of pressure under different backplate thicknesses

如圖7所示,隨著壓板厚度的逐漸增加,摩擦副S6的區域A內斜率k1由0.46 kPa/mm變為0.69 kPa/mm、0.53 kPa/mm,變化較小,區域B內斜率k2由14.56 kPa/mm減小為8.36 kPa/mm、4.94 kPa/mm,變化較大。

圖7 不同壓板厚度的S6副徑向壓力分布Fig.7 Radial pressure of S6 under different backplate thicknesses

如圖8所示,在壓力傳遞過程中,壓板的受力可以等效為矩形截面梁的受力,卡簧端可等效為懸臂梁固定端。圖8中,b為壓板橫截面寬度,h為壓板厚度,l為帶寬。

圖8 應力傳遞示意圖Fig.8 Diagram of pressure transfer

因此壓板的撓度w可以表示為

(12)

式中:EI為梁的彎曲剛度。

隨著壓板厚度的增大,梁撓度w逐漸減小,減緩了接觸壓力傳遞至下一摩擦副時的壓力集中現象,離合器中各摩擦副壓力分布的均勻性提高。同時壓板變形量與h3呈負相關,壓板厚度增大產生的效果會隨著厚度的增大而不斷減弱。

3.2 卡簧寬度

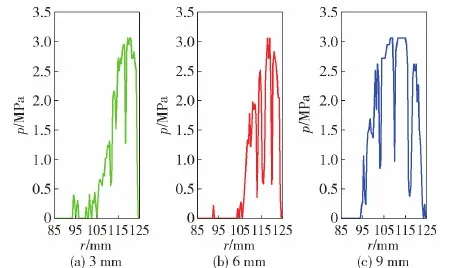

如圖9所示,隨著卡簧寬度的增加,接觸壓力在徑向一直增大的規律發生改變,3 mm和6 mm工況下接觸壓力沿徑向方向持續增大;9 mm卡簧工況下,最大壓力點位于117 mm處。摩擦副S6壓力差異性最大,卡簧寬度6 mm、9 mm工況下的S6副最大壓力差分別為191 kPa、161 kPa;摩擦副S1差異性最小,最大壓力差分別為93 kPa、79 kPa。取摩擦副S6壓力分布如圖10所示,可見卡簧寬度的增大會導致區域A內壓力增長速率逐漸變快,同時區域B內的壓力峰值位置向內徑方向移動;3 mm、6 mm和9 mm在區域A內線性擬合斜率k1為0.46 kPa/mm、1.48 kPa/mm和2.06 kPa/mm,k2為14.56 kPa/mm、8.26 kPa/mm和3.38 kPa/mm。卡簧寬度的增加使得壓板與卡簧之間接觸面積變大,區域A內的壓力增長速率小幅度增大,而區域B內壓力的增長速率大幅度降低,壓力分布的差異性顯著減小。

圖9 不同卡簧寬度條件下的接觸壓力變化Fig.9 Changes of pressure under different circlip widths

圖10 不同卡簧寬度的S6副徑向壓力分布Fig.10 Radial pressure distribution of S6 under different circlip widths

3.3 摩擦副數

將摩擦副數分別增至12副與18副,得到圖11所示不同摩擦副的徑向壓力分布圖。由圖11可見:12副與18副工況下,靠近卡簧端的摩擦副壓力差異性最大,最大壓力差分別為312 kPa、336 kPa,靠近活塞端的摩擦副差異性最小,最大壓力差為63 kPa、55 kPa;隨著副數的增加,卡簧端摩擦副壓力逐漸增大,活塞端摩擦副壓力差則有減小的趨勢。如圖12所示,取最靠近卡簧端摩擦副進行分析,12、18副工況下,k1值分別為1.2 kPa/mm、1.6 kPa/mm,k2值分別為16.28 kPa/mm、17.18 kPa/mm。摩擦副數的增多使壓力傳遞環節增多,壓力從活塞處傳遞至卡簧處的均勻性下降。因此,隨著副數的增多,卡簧端摩擦副差異性變大。

圖11 不同摩擦副徑向壓力分布圖Fig.11 Radial pressure of different friction pairs

圖12 近卡簧側摩擦副徑向壓力分布Fig.12 Radial pressure of friction pairs near the circlip side

4 最優結構參數工況

由于近卡簧側摩擦副的徑向接觸壓力分布差異性最大,并在實際環境中該摩擦副元件的使用平均壽命最短[19],選取S6副即最靠近卡簧端摩擦副進行評價,在初始工況下,k1為0.46 kPa/mm,k2為14.56 kPa/mm,k3(k1+k2)為15.02 kPa/mm,各結構參數對S6副接觸壓力的影響如表2所示。

如表2所示,k3數值越小,說明摩擦副徑向壓力差異性越小。增大壓板厚度、卡簧寬度可以顯著降低壓力差異性,減少摩擦副數可以小幅度提高壓力均勻性。如圖13所示,選取卡簧寬度9 mm、壓板厚度10 mm、6摩擦副作為最優工況參數進行仿真分析。如圖14所示,在100 kPa載荷下,最優工況中各摩擦副接觸壓力在區域A明顯升高,在區域B內大幅下降。其中最優工況下摩擦副S6的徑向壓差縮小為48 kPa,摩擦副S1的壓差縮小為22 kPa,相比于初始工況,摩擦副間最大壓力差降低了82%。摩擦副S6的k1值由初始工況下的0.46 kPa/mm變為1.11 kPa/mm,k2由14.56 kPa/mm減小為1.14 kPa/mm,徑向壓力分布差異性得到顯著改善。

表2 影響因素綜合評價Table 2 Influencing factors

圖13 優化前后的壓力分布圖Fig.13 Pressure before and after optimization

圖14 優化前后S6副徑向壓力分布圖Fig.14 S6 radial pressure before and after optimization

圖15 實驗系統及樣品Fig.15 Test systems and samples

5 實驗分析與對比驗證

5.1 實驗臺架與測試樣件

離合器壓力分布測試系統如圖15所示,壓力機型號為南通國龍鍛造設備有限公司產YG132-40,控制器與壓力機通過液壓回路進行連接。在實驗中,離合器按照仿真工況放置于置物架上,測試元件的材料與仿真工況一致。控制器向壓力機傳輸壓力信號,將壓力作用于離合器上。采用富士感壓試紙測量各摩擦副間的接觸壓力分布情況,型號為LLW和LW,量程分別為0.5~2.5 MPa、2.5~10 MPa。此外,應用FPD8010E分析軟件對感壓試紙進行掃描,對摩擦副實際壓力分布進行驗證。

5.2 實驗臺架與測試樣件

在徑向與軸向位置確定后,接觸壓力大小不隨周向位置變化而發生改變。因此選定離合器在實驗時的最左端至圓心的角度為0°,逆時針選取60°扇形面積進行分析。圖16為加載壓力為2 MPa時的初始工況結構參數下Sc、S6、S1副在LLW壓力試紙中的壓力圖像。如圖17所示,取壓力大于1 MPa的區域為壓力集中區,S6和S1中壓力集中區域寬度分別為9.01 mm和11.46 mm,由于量程的限制,無法準確反映最高數值,但壓力集中區的擴大證明了S1壓力分布的均勻性優于S6。

圖16 初始工況下LLW試紙中壓力分布Fig.16 Pressure in LLW test paper under initial working conditions

圖17 初始工況實驗壓力數據Fig.17 Experimental pressure under initial working conditions

圖18 LLW試紙中不同壓板厚度的壓力分布Fig.18 Pressure in LLW test paper with different backplate thicknesses

壓板厚度的實驗結果如圖18所示,加載壓力2 MPa。選取摩擦副S6和LLW試紙進行分析,如圖19所示,隨著壓板厚度的增大,離合器壓力集中區域擴大,6 mm、8 mm和10 mm對應的壓力集中區寬度分別為9.01 mm、20.03 mm和25.99 mm。根據實驗結果可知,壓板厚度的增大可以有效減小S6摩擦副壓力分布的差異性,并且變化趨勢與仿真結果相一致。

圖19 不同壓板厚度的實驗壓力數據Fig.19 Experimental pressure for different backplate thicknesses

圖20為LLW試紙的不同卡簧寬度、加載壓力2 MPa下摩擦副S6的實驗應力分布圖,從中可見隨著卡簧寬度增加,圖21中壓力集中區寬度分別為9.01 mm、16.54 mm和25.03 mm,當卡簧寬度為9 mm時,最大壓力值所在位置向內徑方向移動,外徑處壓力值有降低的趨勢,與仿真結果相同。

圖20 LLW試紙中不同卡簧寬度的壓力分布Fig.20 Pressure in LLW test paper with different circlip widths

圖21 不同卡簧寬度的實驗壓力數據Fig.21 Experimental pressure data for different circlip widths

由于在仿真結果中摩擦副數對離合器壓力分布的影響程度較小,在對摩擦副影響因素分析時活塞端加載壓力增大至4 MPa,并采用LW型號試紙,取最靠近卡簧端摩擦副進行分析,實驗結果如圖22所示。壓力的增大會使差異性增大(見圖23),隨著副數的增多,壓力集中區擴大的同時,最大壓力也在增大,說明在區域B內,壓力上升速率較快。副數的增多導致壓力傳遞環節變多使壓力分布差異性變大,與仿真結果相一致。

圖22 LW試紙中不同摩擦副數的壓力分布Fig.22 Pressure in LW test paper with different friction pairs

圖23 不同摩擦副數的實驗壓力數據Fig.23 Experimental pressure data for different friction pairs

為探究最優工況與初始工況壓力集中區域的差異性,設定加載壓力為3 MPa,采取LLW試紙進行分析,結果如圖24所示,可見最優工況壓力分布的差異性顯著小于初始工況,其中初始工況壓力集中區寬度為13.03 mm,最優工況壓力集中區寬度為34.06 mm,均勻性改善顯著(見圖25)。

圖24 優化前后LLW試紙中壓力分布Fig.24 Pressure in LLW test paper before and after optimization

圖25 優化前后實驗壓力數據Fig.25 Experimental pressure data before and after optimization

6 溫度場分析

為研究優化前后離合器溫度場的變化情況,設定離合器長時滑摩工況如下:活塞壓力 0.1 MPa,環境溫度40 ℃,相對轉速300 r/min,滑摩時間5 s。將圖5所示6摩擦副系統中各摩擦副的接觸壓力分布作為離合器滑摩的初始壓力導入第1節中的溫度場仿真數值模型中,并與最優工況進行對比。同時該溫度場模型的正確性通過低速長時滑摩實驗得到驗證[19]。

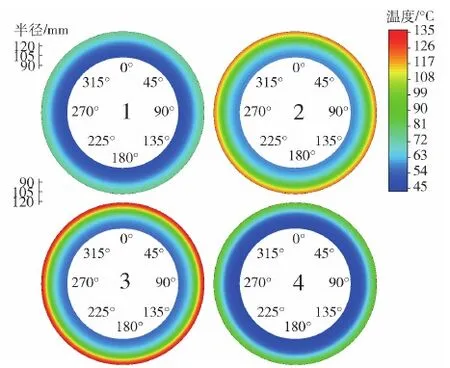

圖26所示分別為鋼片1、2、3、4在初始條件下的溫度場分布圖,可見外徑處的溫度明顯大于內徑處的溫度。

圖26 初始工況溫度場Fig.26 Temperature field of initial working conditions

由圖26可見:鋼片1和鋼片4的溫度明顯低于其他摩擦副,這是因為這兩個鋼片只有一側發生摩擦,壓板側和活塞側無摩擦現象發生,冷卻效果較好;鋼片3徑向溫差最大,其差值為79.4 ℃,鋼片的最高溫度為135.3 ℃。

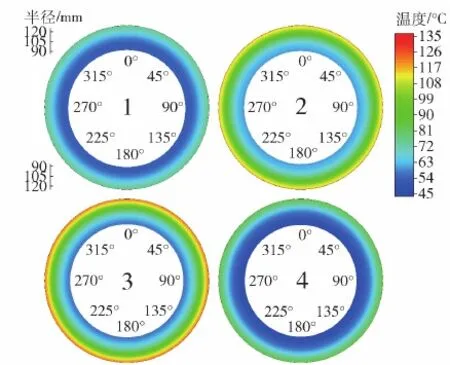

如圖27所示,在工作條件不變的前提下取最優結構參數,即卡簧寬度為9 mm、壓板厚度為10 mm時的溫度場,多片離合器各摩擦副溫度均出現大幅度下降;鋼片3徑向溫差最大,差值為30.6 ℃,鋼片最高溫度為97.2 ℃;相對于初始工況,最優工況的最大溫差降低了61%。由此可見,由于熱流密度與接觸壓力呈正比關系,在改變卡簧寬度和壓板厚度后,接觸壓力均勻性提高,溫度分布更加均勻,經過結構改進后,有效提高了離合器使用壽命。

圖27 優化工況溫度場Fig.27 Temperature field of optimized working conditions

7 結論

1)本文建立了濕式多片離合器有限元模型和熱力學數值模型,研究了壓板厚度、卡簧寬度和摩擦副數對摩擦副間接觸壓力差異性的影響,并通過離合器靜壓實驗進行了驗證。

2)建立了多摩擦副徑向壓力分布評價指標,增大卡簧寬度和壓板厚度可以顯著降低離合器壓力分布的差異性,而減少摩擦副數可以小幅提升壓力分布的均勻性。

3)提出了離合器最優結構參數工況:10 mm壓板厚度、9 mm卡簧寬度與6摩擦副數;對最優工況與初始工況的壓力和溫度場分布進行對比,最優工況下摩擦副的最大壓差和溫差分別降低了82%、61%,壓力與溫度差異性大幅度減小。