生物反應器模擬放大模型的構建

胡逸文 韓飛飛 靳魁奇 孫 楊,3

(1.河南大學生命科學學院,河南 開封 475004;2.成都英德生物醫藥裝備技術有限公司,四川 成都 610105;3.河南省應用微生物工程研究中心,河南 開封 475004)

生物反應器在食品工業領域有著大量應用,除了被用于啤酒、醬油、調味料等產品的生產加工,還可對過程中產生的廢水廢料進行處理。隨著生物技術的進步和合成生物學的發展,基于微生物、細胞培養的食品發酵、生物醫藥等行業蓬勃發展[1]、產品的產業化對更大規模生物反應器的需求,以及生物過程工程研究新理念QbD(Quality by Design)[2]在生物發酵行業的應用對Scale down/Scale up模型的需求等,對生物反應器的放大設計與實踐應用提出了更高的要求[3-4]。生物反應器形式有多種,目前應用最廣泛的是基于STR攪拌混合方式的通氣供氧型發酵系統。微生物、細胞培養對反應器種的傳質、傳氧的需求是反應器放大的指導思想。目前,常見的放大原則,有幾何相似性放大、P/V放大、kLa放大等。不同的放大原則對放大后工藝的適用性和穩定性有不同的影響。

生物反應器放大過程的難點在于其并非單純的幾何問題,通常伴隨著物化性質的改變,涉及生物動力學等復雜過程,難以進行準確的動態模擬。目前主流的分析方法有經驗關聯式預測及計算流體力學(Computational Fluid Dynamics,CFD)分析[5]。基于經驗關聯式目前已有許多針對氧傳質系數、混合時間、攪拌軸功率等工藝參數的經驗關聯式被提出[6-7],迪必爾生物工程有限公司推出的T&J Dynamix放大平臺已能滿足完整的放大求算及溶氧分析,而其放大方法單一,且未能關聯反應器放大結果進行溶氧分析。然而,實際放大過程中需要考慮多角度放大,并針對反應器選型與工藝設計展開關聯分析,如何使模擬放大在保證準確度的情況下,提供更為靈活的放大手段與合適的關聯分析具有重要研究意義。

研究在基于通用性反應器不同放大原則優化經驗關聯公式的基礎上,利用MATLAB R2020a 的App Designer模塊針對通用式反應器進行放大模型構建,并搭配神經網絡進行結果校正試驗,以期在保證預測準確度的條件下,為發酵生產過程中反應器放大階段提供較為全面的參數分析及指導。

1 材料與方法

1.1 材料與試劑

溶氧電極:InPro6050型,梅特勒托利多科技(中國)有限公司;

便攜式電導率儀:LC-DDB-1M/1A型,上海力辰邦西儀器科技有限公司;

1.5 L四聯平行生物反應器:Biocuber系列,成都英德生物醫藥設備有限公司;

5 L生物反應器:BIOTECH-5BG-7000型,上海保興生物設備工程有限公司;

20 L生物反應器:BIOTECH-20JS型,上海保興生物設備工程有限公司;

200 L生物反應器:定制(產品編號R20-0825),成都英德生物醫藥設備有限公司;

高純氮氣:純度99.99%,開封市萬通氣體有限公司;

氫氧化鈉:分析純,天津市科密歐化學試劑有限公司。

1.2 方法

1.2.1 體積溶氧系數(kLa)測定 采用氮氣排出測量法。當反應器內未進行菌體培養時,可通過式(1)求得體積溶氧系數[8]。

(1)

式中:

kLa——體積溶氧系數,s-1;

t——通風時間,s;

c*——液相與氣相氧分壓相平衡的氧質量濃度,mg/L;

ct——反應液主流中氧的質量濃度,mg/L。

InPro6050為極譜型電極,測得其電極響應時間為130 s左右(DO響應由0~90%)。基于雙膜理論對極譜型溶氧電極進行二次傳質假設(除通氣至料液的傳氧外,考慮到料液至溶氧電極電解液的傳氧),通過假設kLa試值得到二次傳質的DO—t曲線,與實際測量曲線吻合即可去除響應時間的干擾,得到實際kLa。

1.2.2 混合時間(tm)測定 混合時間是指自向料液加入新的溶液開始,至兩者近乎混合均勻所消耗的時間。采用電導率法測定[9]。

1.3 模型建立

工業生產中,反應器的模擬放大通常存在3個階段,分別為實驗室階段、中試階段及工業化規模階段;生產中反應器的模擬放大必不可少,否則將導致實際生產工藝的低效或失敗[10]。研究在攪拌式反應器全擋板條件下建立模型,以小試或中試的試驗數據為參考進行放大,提供kLa、tm、P等重要參數的模擬結果,并提供多種常用放大策略,公式采用經驗關聯式。

選取表1所示參數及其對應的經驗關聯式用于初始模型關聯參數的計算。

表1 模型應用公式表?

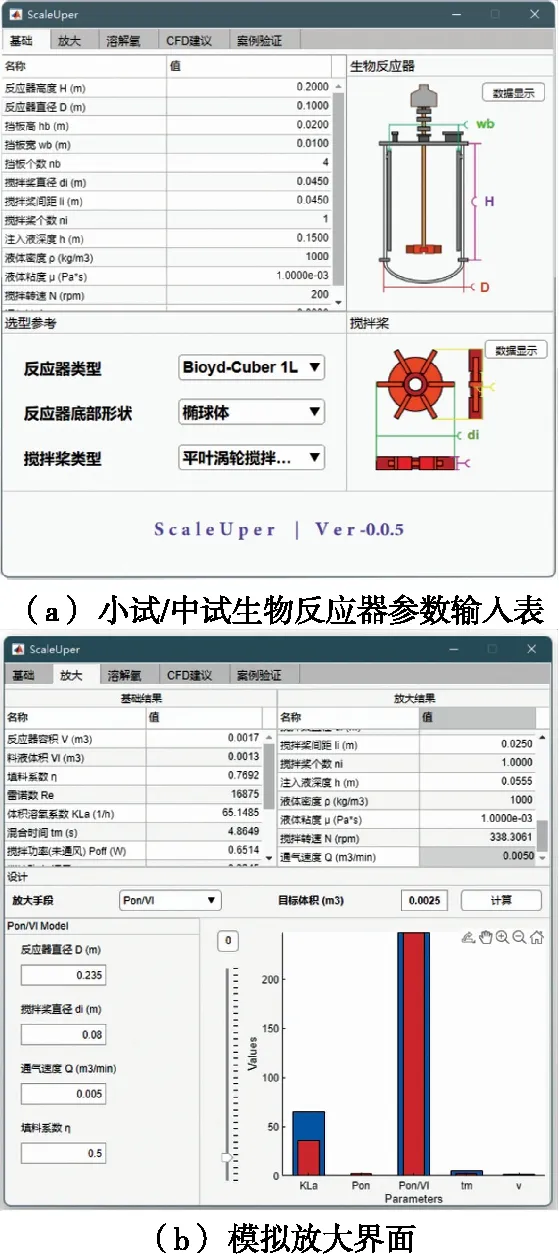

最終基于MATLAB開發軟件界面如圖1所示,小試/中試生物反應器參數輸入表包含了一些反應器及器件的尺寸信息、料液性質等;模擬放大界面上方存在上、下兩表(不可編輯),上表是利用軟件模型針對小試/中試的基本數據進行的模擬,可以進行實驗驗證以確認模型放大是否適用于實際情況,上表為模擬放大的參數結果,并在其下方附有部分參數(kLa、tm等)放大前后數值對比的條形圖;可以選擇放大手段、目標體積,并支持在左下方輸入一些自定義的參數。

圖1 軟件可視化窗口

2 結果與分析

2.1 反應器參數測取

選取反應規模為1.5,5,20,200 L的反應器進行試驗,測定不同攪拌轉速及通風量下的kLa及tm值,使用軟件進行模擬放大,并將實際測量值與模擬值進行對比并進一步優化公式。

4種生物反應器的罐體高度H、內徑D及攪拌器直徑d、類型如表2所示,其中1.5 L及5 L反應器為平底封頭,20 L及200 L反應器為橢圓封頭。

表2 不同反應器的尺寸及攪拌槳類型

2.2 體積溶氧系數(kLa)模擬及公式優化

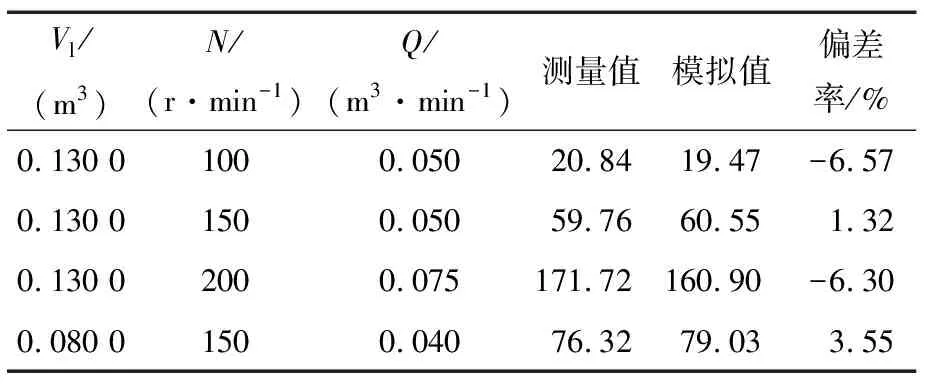

體積傳氧系數是衡量好氧發酵系統供氧性能及工藝的關鍵參數,為驗證模型kLa放大模擬結果與實際數據差異,對4種類型的反應器在不同攪拌轉速N及通風量Q下使用軟化水作為料液進行測定(結果見表3)。結果顯示1.5,5,20,200 L規模的反應器,模擬試驗取其特征參數K分別為0.014 0,0.027 5,0.014 3,0.014 0;6平葉攪拌槳Np取6.1。對于攪拌槳種類單一的反應器(1.5,5,20 L),在確定特征參數K及Np后,可取得良好的模擬結果;而對于混合式攪拌槳(200 L)效果較差。

表3 不同反應器kLa的模擬結果

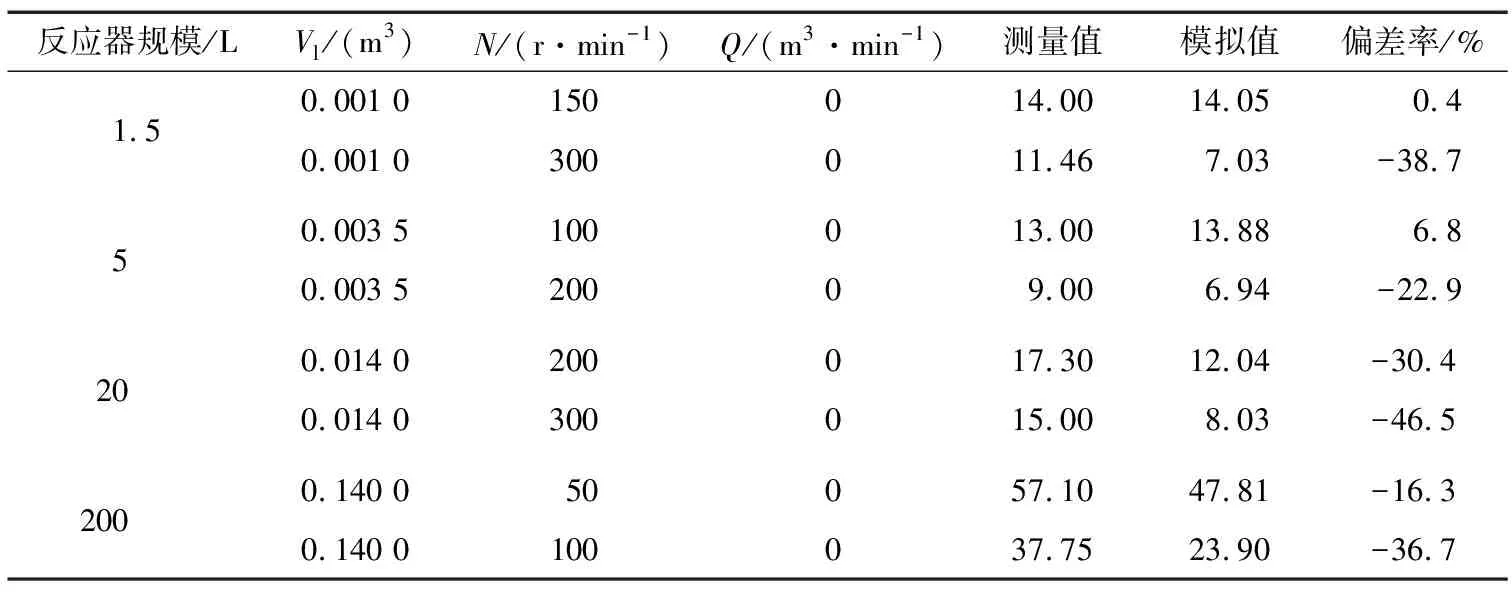

將200 L反應器內多個攪拌槳視作一體進行計算,Np及K的改變不足以解決偏差上下震蕩的情況,因此認為原公式已經不適用于較大規模的反應器模擬,對20 L以內的反應器模擬效果較好。參照賈士儒[7]及Lone等[8]的研究進行優化,更改x、y,偏差得到校正(結果見表4),取200 L反應器的K=0.018,Np=5.6,公式如下:

表4 200 L反應器kLa的優化模擬結果

(2)

公式更改后,對原數據進行模擬偏差率得減小了,附加的兩組試驗也表明式(2)對200 L反應器的模擬效果整體得到改進。kLa在生物反應器中的最終表現與反應器形狀、內置攪拌槳類型等多種因素相關,錯綜復雜,難以使用單個確定的關聯式進行求解;而針對特定形狀體積區間的多種反應器及攪拌槳設計,通過改變通式的部分參數,可獲得較為準確的結果。

2.3 混合時間(tm)模擬及公式優化

對4種(1.5,5,20,200 L)反應器進行了tm的測量。發現用肉眼觀察品紅在料液(清水)中的擴散時間極度不準確,相比電導率儀測量值相差近乎10 s,最終決定使用氫氧化鈉配合電導率儀在關閉通風的情況下進行試驗,結果見表5。

表5 不同反應器tm的模擬結果

可見,原公式對攪拌轉速過于敏感,當轉速增加,模擬值較真實值偏差向負方向增大。現實情況下,當轉速提升至一定程度時,對混合的影響將越來越小,因此向原公式引入新的參數(臨界轉速Nm),降低原公式對轉速的敏感度,如式(3)所示。

(3)

式中:

a——校正系數,推薦取值區間(1,2.5],反應器越大,a越大;

b——校正因子,推薦取值區間[0.1,5],反應器越大,b越小。

圖2 1.5 L反應器tm-N曲線

對5 L反應器的試驗數據證明,800 r/min時tm相較于500 r/min上升了約1 s,此經驗式適用于N位于30~1 000 r/min內的情況。

(4)

式中:

hi——攪拌槳高,m。

圖3 經Sigmoid曲線擬合的曲線

(5)

最終取式(6)對不同規模的反應器進行求算,式(6)僅在N為30~400 r/min時對不同規模的反應器有較好結果,見表6。

表6 不同反應器tm的優化模擬結果

(6)

需注意的是,優化公式應當適用于攪拌槳的位置在料液中均勻分布,且距離合適(攪拌槳間距≥2.5倍的槳高),保證攪拌槳在垂直方向的互相影響較小,對高攪拌率體積的定義與使用才有意義。5 L反應器攪拌槳非均勻分布(位于反應器最低端);而1.5 L及200 L反應器中在試驗時均有一攪拌槳距離液面較近,在求取高攪拌率體積時,若出現料液未完全淹沒最頂端攪拌槳的情況,最頂端的高攪拌率體積是不完全的,應據其距離液面的位置,視作k(0~1)個高攪拌率體積,即式(4)中n=n-1+k。

2.4 BP神經網絡嵌入優化

軟件關聯式嵌入BP神經網絡對結果微調較為合理,因為二者均基于大量數據擬合,從而得到輸出結果。向kLa的求算中嵌入了神經網絡以校正純經驗式求算與實際測量存在的較小偏差,設計如下:

β=α+nnf(p1,p2,p3,…,α),

(7)

式中:

β——對原結果進行神經網絡校正后的輸出值;

α——基于原公式求算得到的結果;

nnf(…)——神經網絡程序處理函數;

pn——求算α相應公式所需的輸入參數(見表1)。

將以上20組試驗數據通過MATLAB軟件nnstart指令中的Fitting app采用Levenberg-Marquardt算法進行數據訓練,設置隱藏層為10層,輸入為原公式參數及模擬值,輸出為實際值與模擬值之差。結果展現出了兩個極端,對于訓練數據,表現優異;而對于未訓練區間,甚至會出現原則錯誤,如求算小型反應器會出現kLa為負的情況。部分訓練結果見表7。

由表7可知,部分訓練區間結果得到優化,而且某些區間外的數據也得到了一定的修正,表明神經網絡應用于生物反應器的模擬放大是可行的,但要得到更為合理的優化結果,則需要更龐大的數據量完成訓練。

表7 神經網絡處理的模擬結果

3 結論

研究針對生物反應器放大利用經驗關聯式配合神經網絡校正搭建了模擬平臺,對kLa及tm進行關聯式分析的探索,結果證明:基于經驗關聯式模型及應用神經網絡對特定反應器進行各方面參數求算的可行性,并得到了較小的模擬偏差。相關模型可為反應器選型提供參考,只需提供相關數據進行部分公式的調整,即可較好估計不同狀況下反應器工藝參數。模型的合理利用可減少反應器使用者的成本、精力投入,也可作為反應器供應商更為精確的產品描述手段,使反應器選型過程更為規范、合理,降低風險。

而神經網絡在反應器放大指導方面也有著較高應用價值。CFD模擬現作為生物反應器模擬的主流,以極大的算力為代價用來模擬其內的流體場狀況。但伴隨著大數據時代的到來及人工神經網絡的再度興起,或為基于經驗的關聯式分析提供更多資源與應用場景,在當前硬件無法忽視CFD算力需求的情況下,其簡便快捷的優勢也是毋庸置疑的,良好關聯式設計及神經網絡對龐大數據的學習或能得到近似CFD模擬的效果,彌補純經驗關聯式的短板。