低溫冷榨過程中油菜籽出油率影響因素仿真分析

黃 濤 宋少云 張 恒 尹 芳

(武漢輕工大學機械工程學院,湖北 武漢 430023)

雙螺旋榨油機作為一種重要的油料壓榨設備,其壓榨性能引起了眾多研究者的關注。Mizera等[1]研究了雙螺旋榨油機中榨螺轉速和喂料速度對油脂提取的影響;Amalia Kartika等[2]以整粒葵花籽為原料,研究了喂料速度、主軸轉速和料液比對出油率的影響。Bogaert等[3]通過在螺桿上安裝16個壓力傳感器和3個溫度探頭,研究了主軸轉速對壓榨性能和膛內油料流動的影響。任小聰等[4]對SSYZ120/12 雙螺桿榨油機進行研究,設計了一種膛內壓力測試系統,并對菜籽油的壓榨過程進行測試。上述研究均是對特定的榨油機進行試驗,其研究結果很難具有普遍指導意義。

李芃荃等[5]使用ANSYS Workbench對單螺旋榨油機榨膛溫度分布情況進行了研究。米國強等[6]使用Fluent對螺旋榨油機壓榨段進行了流場仿真。馮新東等[7]對雙螺旋榨油機的榨油過程進行了仿真研究,采用COMSOL研究了油餅厚度和榨螺轉速對出油率的影響,但是雙螺旋壓榨仿真缺乏物理試驗數據的支撐,其可靠度有待提高。

研究擬采用COMSOL對雙螺旋冷榨機中油菜籽的壓榨過程進行仿真,與文獻[4]進行對比,在此基礎上對仿真模型進行修正。再以孔隙度和主軸轉速為試驗因素,考察其對出油率的影響,旨在提高油菜籽的出油率。

1 仿真模型的建立與驗證

1.1 油餅的本構模型

油料壓榨過程中,油料是從不飽和多孔介質到飽和多孔介質,其中伴隨著油液的滲出,因此油液在榨膛內的滲出量直接影響出油率。仿真模型采用達西定律中多孔介質滲流模型建立。

榨膛內的油料流動用達西速度表示,將達西速度[8]代入連續性方程中:

(1)

式中:

V——達西速度,m/s;

k——滲透系數,cm/s;

μ——動力黏度,Pa·s;

p——流體的孔隙壓力,Pa。

柯西應力σ和孔隙壓力pf存在以下關系:

σ=Cε-αBpfI,

(2)

式中:

σ——柯西應力,Pa;

C——彈性矩陣,C=C(E,v);

E——楊氏模量,Pa;

v——泊松比;

ε——應變張量;

αB——Biot-Willis系數;

pf——孔隙壓力,Pa;

I——單位矩陣。

流體和準靜態形變滿足:

-▽·σ=F,

(3)

式中:

F——體力,N。

為了獲取油餅在壓榨過程中本構模型的仿真參數E和v,使用柱塞式壓榨試驗機進行壓榨試驗,試驗裝置主要由一臺液壓式材料試驗機(控制系統SmartTest)和一個自制的側限排油柱塞式壓榨裝置組成[9]。

對油菜籽進行烘干后,稱取顆粒均勻的15 g油菜籽裝入側限壓榨裝置內,置于材料壓縮機下,采用4個水平加載速率(分別為0.01,0.02,0.03,0.04 kN/s)進行試驗,并使用川北方程進行擬合,得:

(4)

式中:

ε——應變;

V0——原始體積,mm3;

V——壓榨后的體積,mm3;

P——應力,Pa[10];

a、b——常數(不同加載速率對應a、b值見表1)。

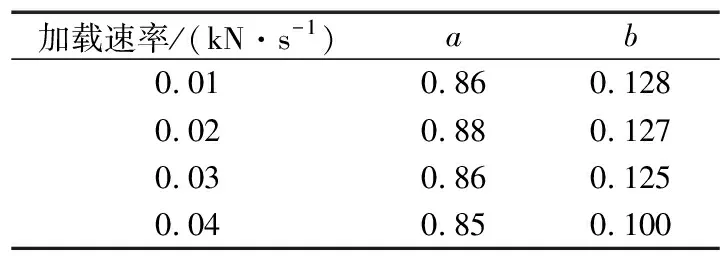

表1 關系函數常數值

4種加載速率下油菜籽壓榨過程的應力—應變關系曲線如圖1所示。

圖1 不同加載速率的應力—應變關系曲線

基于表1的數據,結合鄭曉等[11-12]的孔隙度經驗公式,設定油餅的本構模型基本參數:密度1 282 kg/m,楊氏模量2×105MPa,泊松比0.26,其中泊松比和楊氏模量通過查閱文獻[13]可得。

1.2 油餅的雙螺旋壓榨仿真建模及驗證

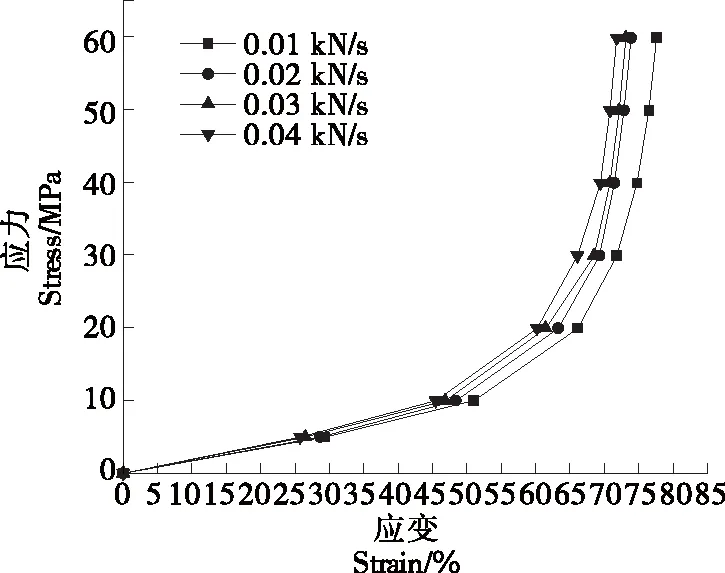

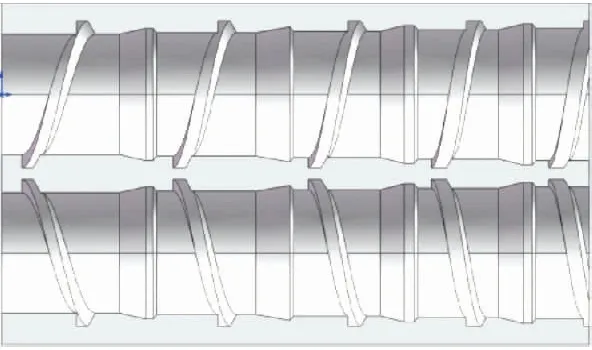

為了提高仿真模型的可靠度,使用任小聰等[4]的雙螺旋榨油機,先對榨籠和榨螺進行三維建模,再通過榨籠對榨螺進行布爾差運算得到油餅模型,作差后的油餅三維模型如圖2所示;再對各零件進行裝配,得到如圖3所示的雙螺旋榨油機簡化裝置。

圖2 油餅模型

在Comsol Multiphysics中導入圖3所示的三維模型,多孔介質參數:滲透率1.36×10-20m2,孔隙度-265.56P-0.7。流體模型參數:流體可壓縮性4×10-10Pa-1,密度945 kg/m3,動力黏度0.003 Pa·s。雙螺旋榨油機內摩擦系數:榨螺與油餅以及油餅與榨籠之間均為0.46。

1.榨螺 2.榨籠 3.油餅

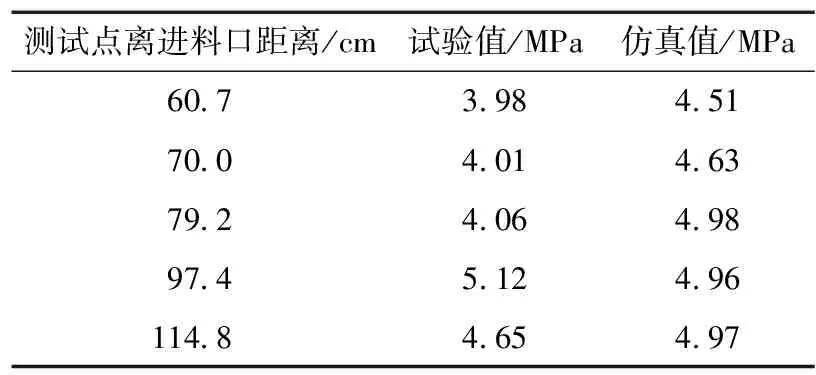

使用上述參數進行仿真,并將仿真結果與文獻[4]進行對比,結果見表2。

由表2可知,在油菜籽壓榨過程中,相對于壓力的試驗值而言,仿真值的平均計算精度達87.8%。事實上,由于影響出油率的因素眾多,加上傳感器自身也存在測量誤差,對于這種復雜情況進行仿真,87.8%的仿真精度已較高。因此可以用該雙螺旋壓榨仿真模型開展雙螺旋榨油機的壓榨性能仿真試驗。

表2 壓力傳感器的測定值與仿真值

2 仿真試驗設計與結果

2.1 試驗方案設計

定義出油率為:

(5)

式中:

ρ——出油率,%;

m1——出油質量,g;

m——油餅總質量,g。

根據文獻[14-15]可知,榨油機榨螺轉速和孔隙度對榨油機榨膛內部物料的壓榨出油狀態有著重要影響,因此選擇榨螺轉速和孔隙度作為仿真試驗的兩個因素。由于目前該設備進行壓榨油菜籽時一般轉速為20 r/min,因此榨螺轉速選擇10,20,30,40 r/min 4個水平值,孔隙度選擇0.15,0.30,0.45 3個水平值,進行兩因素多水平試驗。

2.2 仿真結果

由表3可知,經過多次仿真試驗,油餅體積和出油體積由仿真后經過編制程序進行積分計算得到,出油率由出油體積除以油餅體積所得。數據表明,在轉速為20 r/min,孔隙度為0.45時出油率最高,為88.12%。

表3 試驗設計及結果?

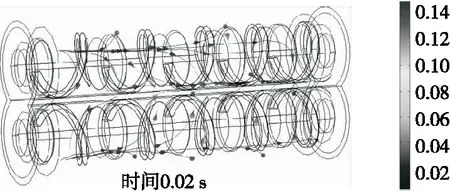

由圖4和圖5可知,在油料壓榨過程中,其主要應力集中在兩個榨螺之間,并且越靠近壓榨末端,應力越大,是由于榨螺之間的間隙進一步減小導致。由達西定律可知,速度壓降與油液滲出速度呈正相關。在壓榨過程中,油餅的應力狀態直接影響油液的滲流速度。

圖4 油餅應力云圖

圖5 油液流速圖

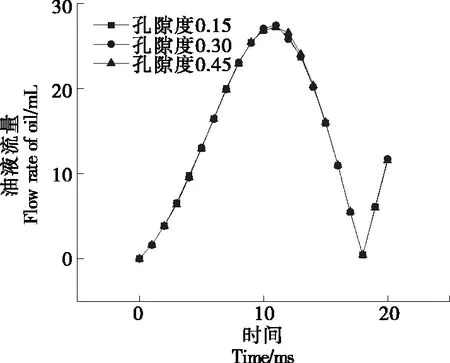

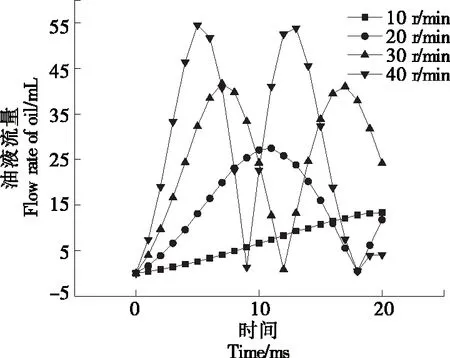

由圖6和圖7可知,在油菜籽壓榨過程中,油液的出油狀態呈周期性波動。在出油周期的1/4階段,進入榨油的預備狀態,之后榨螺旋轉90°進一步將油餅進行輸送及擠壓。當榨膛內的油餅壓力達到35 MPa時,油菜籽開始大量出油,隨著油餅的進一步壓榨,油餅中的油液減少,出油速度逐漸減小。隨著物料的持續喂入,開始新一輪的出油。整個榨油周期中,中間1/2周期流量較大,前后1/4周期流量占比較小。由此可得,出油的總量取決于榨油的中間1/2周期。

圖6 不同孔隙度下流量與時間的關系

圖7 不同榨螺轉速下流量與時間的關系

由圖6可知,在榨螺轉速不變的情況下,不同孔隙度對應的流量峰值不同,說明油料在壓榨過程中所受的應力不同。當孔隙度較小時,榨螺無法對油菜籽餅進行進一步壓榨,導致出油減小。當孔隙度較大時,在油菜籽經過榨油機主要出油階段時還屬于預壓榨狀態,油料壓榨不充分,出油量不多。因此,采用該設備進行油菜籽壓榨時,需要對油菜籽進行合適的預壓榨處理,從而達到最佳出油狀態。

由圖7可知,在孔隙度不變的情況下,榨螺轉速越快,油液的出油周期越小,且出油峰值越高。這是因為榨螺轉速越快,油菜籽被壓密實的時間越短,油餅有效滲透率降低,大量出油階段無充足時間滲流,從而導致出油不充分。當榨螺轉速越小時,油液的出油周期變得更長,且出油峰值也越低。這是因為榨螺轉速越慢,油菜籽被壓密實的時間越長,油液會重復吸收到細胞中,也會導致出油不充分。因此,該設備進行油菜籽壓榨應采用一個合適的主軸轉速。

綜上,油料的孔隙度和榨螺轉速均對油菜籽出油有影響,主要包括:① 榨油機工作狀態中物料的壓榨狀態;② 一個出油周期內的出油充分程度。

3 結論

試驗表明,相對于壓力的試驗值而言,仿真值的平均仿真精度達到87.8%,證實了仿真的可行性。對于該試驗設備而言,最佳的榨螺轉速為20 r/min,孔隙度為0.45,此時出油率最高,為88.12%。由于雙螺旋榨油機的壓榨原理大體一致,因此,通過調整榨螺轉速和油料預壓榨狀態均可進一步提高榨油機的出油率。根據經驗,溫度和油料含水率也是影響出油率和油品質量的重要因素,后續將加入溫度場和多相流場進行多物理場仿真,從而得到更加準確的結果。