PDC 鉆頭單齒破巖模擬仿真參數化分析技術研究

李 勇,饒攀攀,樊思成

(1.中國石油渤海石油裝備制造有限公司,天津 300457;2.中國石油物資滄州有限公司,河北滄州 061000)

0 引言

聚晶金剛石復合片(Polycrystalline Diamond Compact)鉆頭是目前石油鉆井中的主要破巖工具,2015 年全球PDC 鉆頭進尺占比已達到90%[1]。PDC 鉆頭復合片作為直接參與破巖的切削元件,其破巖機理研究對提高鉆頭鉆進效率、延長壽命起著關鍵作用。PDC 鉆頭單齒與巖石的相互作用機理通常采用物理試驗或模擬仿真手段進行研究,相比于物理試驗,仿真模擬優點在于便捷高效。PDC 鉆頭單齒破巖有限元模擬仿真如果采用常規模型建立需要在前處理、求解、后處理中重復、繁瑣進行材料定義、網格劃分、接觸條件設定及切削齒參數等調整,而將參數化建模應用于PDC 鉆頭單齒破巖模擬仿真中,可以明顯提高分析效率。

二次開發是CAE 技術發展的重要方向之一,它既滿足不同用戶的特色需求,又對原有軟件技術進行了深入和拓展,使用有限元軟件分析平臺進行二次開發,可以快速高效獲得個性化定制、契合用戶需求的程序[2]。作為通用語言,Python 不僅具有可擴充性、可移植性、解釋性、面向對象、可擴展性和可嵌入性等優點,再加上其豐富和強大的類庫,無論是網絡編程還是大數據處理,甚至是科學計算等領域都可以應用。基于Python 實現ABAQUS 二次開發功能,毋庸置疑是一種完美的組合。

另外,Python 除了用于有限元分析外,還可以方便的為ABAQUS 引入諸多新功能,如采用Scipy 實現多種算法下的結構優化,使用Tkinter 或Qt 制作GUI(Graphical User Interface,圖形用戶接口)界面,利用Matplotlib 在后處理繪制精美的圖表,采用Python 腳本進行參數化分析可以彌補INP 文件結構不夠靈活、缺少邏輯操作命令等不足。

1 PDC 鉆頭單齒破巖模擬仿真技術

1.1 幾何參數

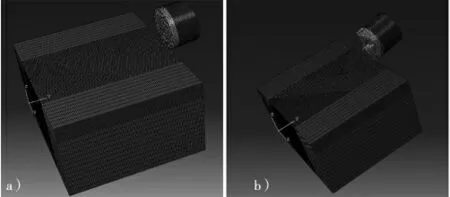

基于有限元分析方法,建立PDC 鉆頭單齒破巖的數值分析的幾何模型(圖1)。

圖1 幾何模型建立

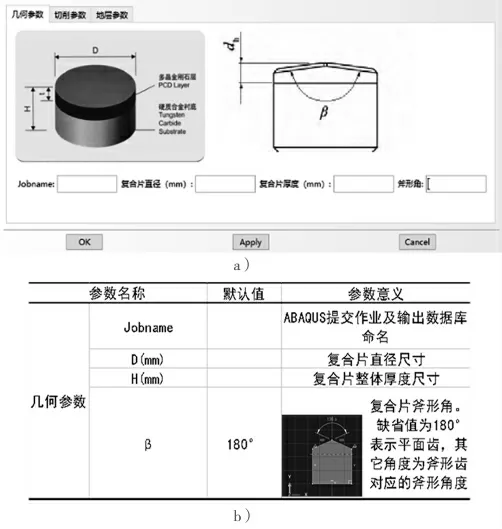

平面齒和斧形齒是目前PDC 鉆頭使用較多的兩種幾何結構的復合片,斧型齒的破巖方式與常規平面齒的剪切破巖方式有相似之處,但也有很大的不同,二者都是在軸向力和扭矩作用下完成連續旋轉破巖,不同之處在于斧型齒破巖以切削刃脊的剪切破碎作用為主,兩個切削面擠壓粉碎巖石為輔[3]。本文的二次開發程序通過Python 代碼調用ABAQUS 裝配模塊的切割實體命令實現平面齒與斧型齒合二為一的單齒破巖模型,斧形角缺省值為180°,默認為平面齒,通過交互界面輸入其它角度實現多角度斧形齒模型建立。復合片規格一般從小到大有“0803”~“2513”,前兩位表示其直徑,后兩位表示高度,通過交互界面可以輸入任何尺寸的復合片。復合片的網格大小設置為0.5 mm,并將其單元類型設置為C3D8R(六面體八節點縮減積分單元)。根據圣維南力學原理,巖石試樣模型的尺寸為60 mm×50 mm×30 mm,對巖石與切削齒接觸區域采用局部網格細化,在保證精度的前提下提高計算效率。單元類型同樣為C3D8R,啟用單元刪除、增強型沙漏控制。

復合片與巖石的接觸是單齒破巖模擬仿真的核心,考慮到切削過程非線性且隨時變化,對于接觸主從面、接觸狀態、類型、參數等多個要素進行分析。根據切削的特點采用動力顯示模塊進行計算,啟用非線性分析。將巖石每一節點與切削齒齒面定義相互接觸。接觸類型中切向選擇罰摩擦,設置巖石與復合片之間的摩擦系數,法向作用力為“硬接觸”。鑒于切削過程中不斷有新的接觸面產生,綜合考慮復合片與巖石作用、巖石自接觸作用以及巖屑對巖石的作用,采用通用接觸方式。

通過ABAQUS 內核讀取Python 代碼實現幾何參數調整功能設定,設計的交互界面如圖2 所示。

圖2 幾何參數定義

1.2 巖石參數

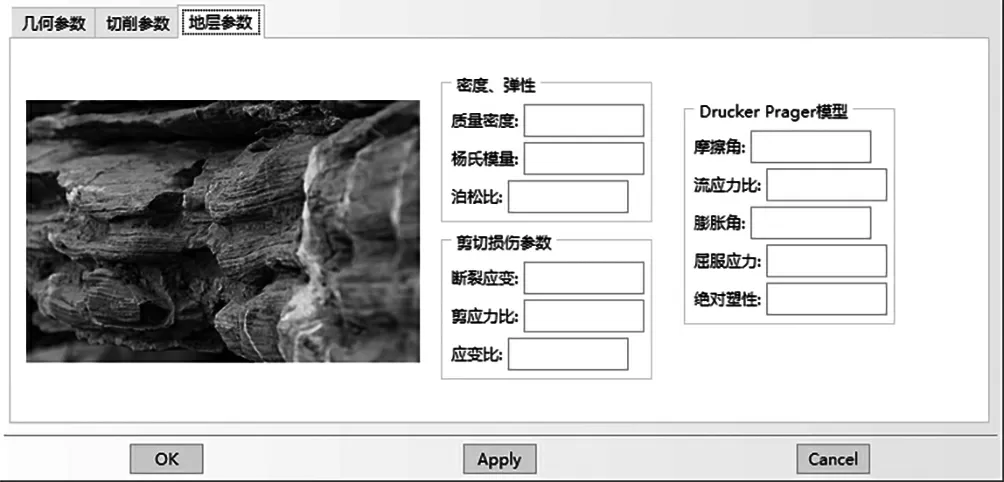

巖石在彈性階段變形量非常小,在此階段本構關系接近線性,常采用線彈性模塑來建立巖石彈性階段度的本構關系。材料進入塑性階段后,應力與應變本構關系轉換成非線性,巖石本構關系相對復雜,可以通過建立適當的屈服條件、破壞準則反映出這一階段應力增量與應變增量之間的聯系。

Mohr-Coulomb(莫爾-庫倫)準則和Drucker-Prager(德魯克-普拉格)屈服準則是巖石在塑性階段常用的屈服條件。巖石屬于非線性孔隙材料,受壓屈服強度遠大于受拉屈服強度,同時還有剪切時的膨脹特性。Drucker-Prager 準則在Mohr-Coulomb準則和Mises 準則基礎上進行了擴展和推廣,不僅考慮了圍壓,也反映了由于剪切力而引起巖石膨脹的性質[4]。在一定條件下以上兩種準則參數可以相互轉化,因此一般選擇Drucker-Prager塑性本構,可以相對準確還原巖石性質,保證仿真結果精度。

Drucke-Prager 屈服準則表達式如下[4]:

其中,I1為應力第一不變量,J2為應力第二不變量;a、K 為僅與巖石內摩擦角f 和粘結力c 有關的試驗常數

通過ABAQUS 內核讀取Python 代碼實現巖石參數調整功能,設計的交互界面如圖3 所示。

圖3 巖石參數定義

1.3 切削參數

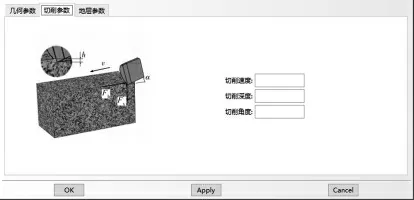

PDC 鉆頭單齒破巖模擬仿真中通過對切削齒施加速度載荷進行數值模擬計算,獲得該齒的位移、受到的支反力、破碎巖屑體積等模擬結果,更詳細的數據可以在自動導出的Excel 表格中輸出。采用機械比能評價鉆頭的破巖效率,將機械比能定義為復合片破碎單位體積巖石所做的功。機械比能越小,其破巖效率越高。

在實際鉆井中,鉆井參數是影響PDC 鉆頭機械轉速、進尺的重要因素,而在單齒仿真模擬中切削參數主要影響巖石破碎模式,破碎模式的不同將使切削齒受力發生變化,進而影響切削齒在溫度場、應力場的分布以及變化規律。受制于復合片金剛石、硬質合金熱膨脹系數及結合面殘余應力,溫度過高會使切削齒產生熱失效,導致微裂紋產生。切削過程涉及到的切削參數主要包括切削速度、切削深度、切削角度。

切削速度對切削力影響較大,切削力隨著切削速度增大近似線性關系。一般情況下隨著切削角度的逐漸增大,復合片與巖石的接觸弧長以及接觸面積隨之增大,單齒切削力也相應增加。切削角度與切削力在變化過程中會出現拐點,此拐點為優化切削角度的判定依據。對于不同的巖石,隨著切削參數的改變,巖石破碎形式會產生對應的塑脆性轉變,通過參數化分析可以得到臨界切削參數,為PDC 鉆頭設計提供技術參考。

通過ABAQUS 內核讀取Python 代碼實現切削參數調整功能,設計的交互界面如圖4 所示。

圖4 切削參數定義

2 單齒破巖模擬仿真技術應用分析

2.1 不同齒形破巖效率對比分析

通過二次開發的PDC 鉆頭單齒破巖仿真程序界面分別輸入平面齒與斧形齒的幾何參數,復合片規格均為Ф16 mm×13 mm,斧形齒角度為135°,其余幾何參數、地層巖石參數、切削參數均相同(表1)。

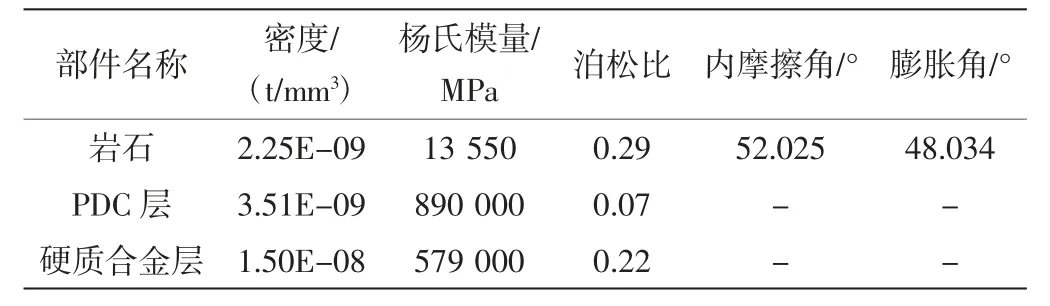

表1 材料屬性參數

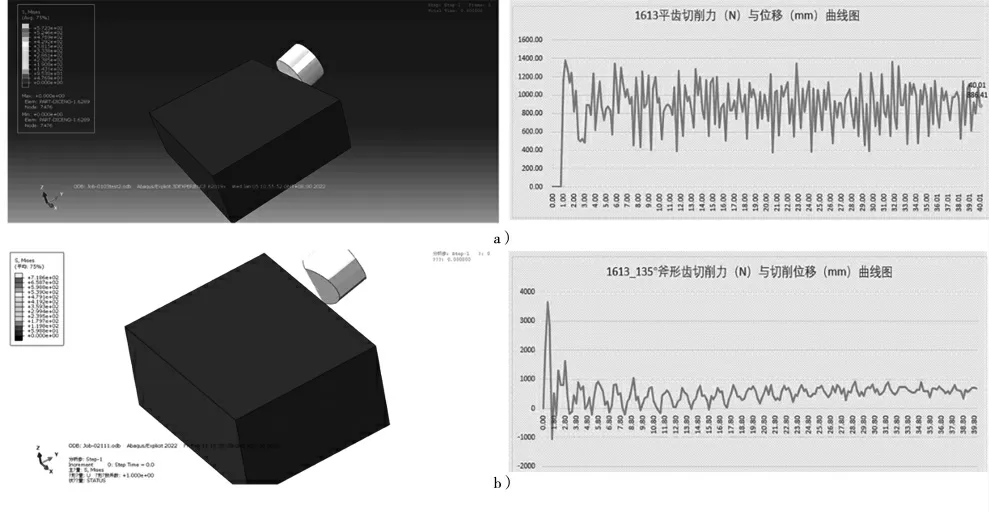

通過單齒破巖模擬仿真,輸出的切削力隨位移變化的具體數據會自動保存在Excel 中,對比如圖5 所示。兩種復合片切削力隨位移變化均起伏波動,這是由于切削過程中會不斷產生新的接觸面。在特定地層相同工況條件下,斧形齒相較于平面齒,切削力波動少,平均切削力低,破巖機械比能小,破巖效率高。但是在剛接觸巖石的瞬間,斧形齒切削力波動要比平面齒大。斧形齒破巖時,巖石在剪應力與拉應力的共同作用下發生破壞,主要源于拉應力作用,平面齒破巖時剪應力作用是巖石產生破壞的主要原因[5]。一般情況下,同一巖石的抗拉強度小于抗剪強度,所以在硬地層中斧形齒具有更高的破巖效率。

圖5 平面齒與斧形齒切削力對比

2.2 同一齒形不同切削角度破巖效率對比分析

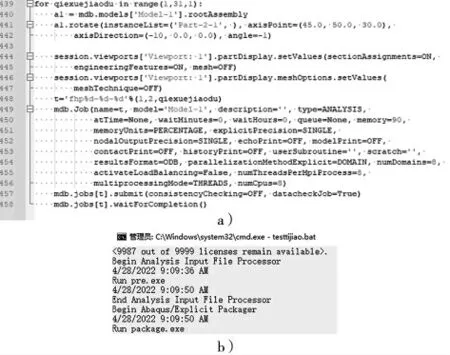

在PDC 鉆頭布齒設計時選用合理的切削角度不僅能提高破巖效率,還可以延長鉆頭使用壽命。單齒切削破巖仿真程序利用Python 語言的for 循環語句可以快捷建立傾角1°~30°的PDC單齒與巖石作用仿真模型,生成30 個INP 文件,通過使用更加穩定方便的批處理進行INP 文件提交(圖6)。

圖6 for 循環語句生成INP 文件并通過bat 提交

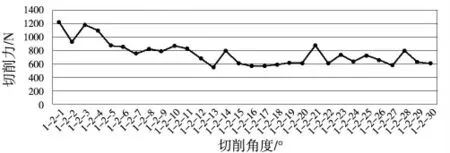

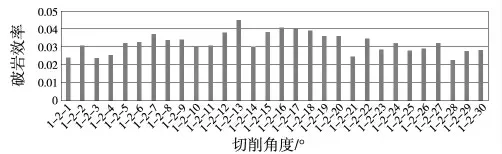

提取后處理的切削力數據,并導出到表格中(圖7、圖8)。通過分析對比,在四川地區的青砂巖地層,同一齒形復合片的切削角度在15°~18°破巖效率較高。

圖7 1613 平面齒切削力隨切削角度變化規律

圖8 1613 平面齒破巖效率隨切削角度變化規律

3 結論

(1)利用參數化建模的PDC 鉆頭單齒破巖模擬仿真技術,通過輸入不同齒形幾何參數,在相同巖石參數和切削參數工況條件下,可以高效評估不同齒形復合片的破巖效率,對于齒形優化和選型具有重要意義。

(2)利用參數化建模的PDC 鉆頭單齒破巖模擬仿真技術,在相同齒形幾何參數和巖石參數工況條件下,通過批處理分析,可以快速模擬PDC 鉆頭單齒在不同切削角度的破巖效率對于鉆頭布齒設計具有重要指導作用。