壓力儲罐在日化灌裝中的應用

李海軍,章金宇,倪 麗,牛 鑫

(云南白藥集團健康產品有限公司,云南昆明 650000)

0 引言

壓力儲罐作為常見的物料存儲、轉移設備,廣泛應用于化工、能源、醫藥等各類行業,在日化行業也被廣泛使用。本文就壓力儲罐應用于云南白藥集團某生產現場,改進生產灌裝方式,確保生產質量等方面進行闡述。

1 壓力儲罐簡介

壓力容器(Pressure Vessel)是指盛裝氣體或液體,承載一定壓力的密閉設備。壓力儲罐即為壓力容器,是承壓容器的一種。完全按照GB 150—2011《壓力容器》進行設計制造,企業也必須按照特種設備備案使用。主要結構包括筒體、封頭;常用附件包括壓力表、視鏡、進出料口、流量計、液位計等,亦可根據實際工況進行選配。按照最新TSG 21—2016《固定式壓力容器安全技術監察規程》中劃分,先按介質劃分為第一組介質和第二組介質,然后再按照壓力和容積劃分類別Ⅰ類、Ⅱ類、Ⅲ類。并對每個類別的壓力容器在設計、制造過程,以及檢驗項目、內容和方式做出不同的規定。

2 生產情況概述

云南白藥集團某生產現場于2020 年11 月啟用一臺灌裝速度為60 支/min,灌裝精度為±2%的自動灌裝機。該設備料體輸送流程為:料體通過輸送泵進入進入灌裝機料倉,灌裝機進行灌裝(圖1)。

圖1 料體通過輸送泵直接進入灌裝機

3 灌裝過程中存在的問題

生產現場按照設計之初的工藝進行操作,料體能實現灌裝。但生產過程中發現:①料體灌裝量無法穩定,需要頻繁調試,且灌裝過程中,料體內氣泡多,雖然產品重量在合格范圍內,但是單支重量不夠穩定,給生產帶來很大困擾;②料體需通過轉子泵進入灌裝機料倉,該過程只能人工觀察控制,每隔15 min 需要手動開啟輸送泵進行送料。此時料倉內料體已經偏低,料體減少,灌裝的精度難以保證。此外,當新的料體進入料倉時,料倉為敞口狀態,導致灌裝時帶入氣泡。企業內控標準要求平均凈含量不得小于標識凈含量,且單只凈含量不得有兩支以上超過允許的負偏差要求(表1)。

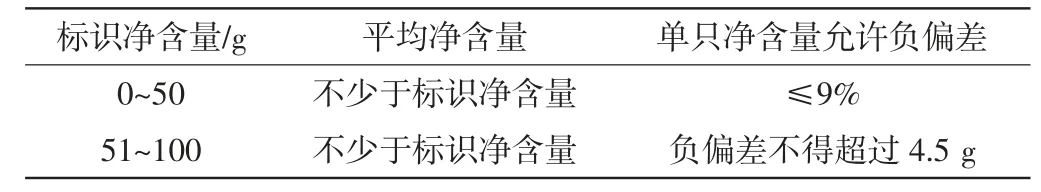

表1 凈含量及允許負偏差

在生產過程中,企業內部質量控制要求較高,下偏差較大的情況下,每一支產品均需要人工稱量挑選,耗費大量人力,生產效率極低,挑選出的不合格品處理困難。且生產過程中需要人員頻繁關注料體輸送情況,料倉液位過高或過低均會造成不良后果,人員操作頻繁、責任心要求高、產品裝量穩定性差。

產品標識標準重量45 g,灌裝機設置標準重量45.5 g,最佳控制范圍45.0~46.0 g,實際灌裝量見表2。

表2 使用壓力儲罐前45 g 產品實際灌裝量 g

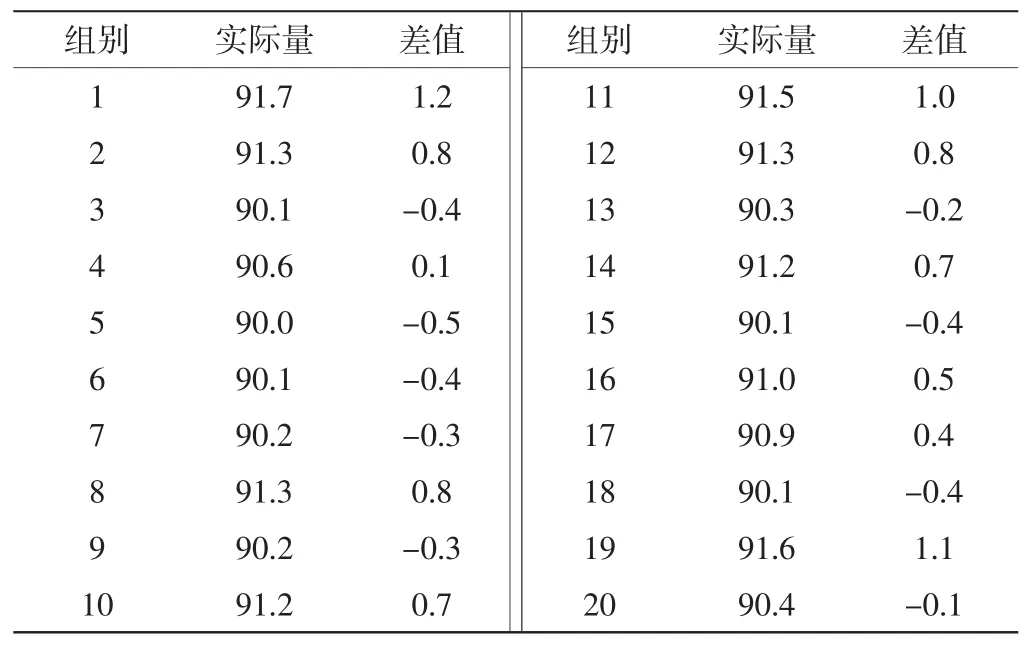

產品標識標準重量90 g,灌裝機設置標準重量90.5 g,最佳控制范圍90.0~91.0 g,實際灌裝量見表3。

表3 使用壓力儲罐前90 g 產品實際灌裝量 g

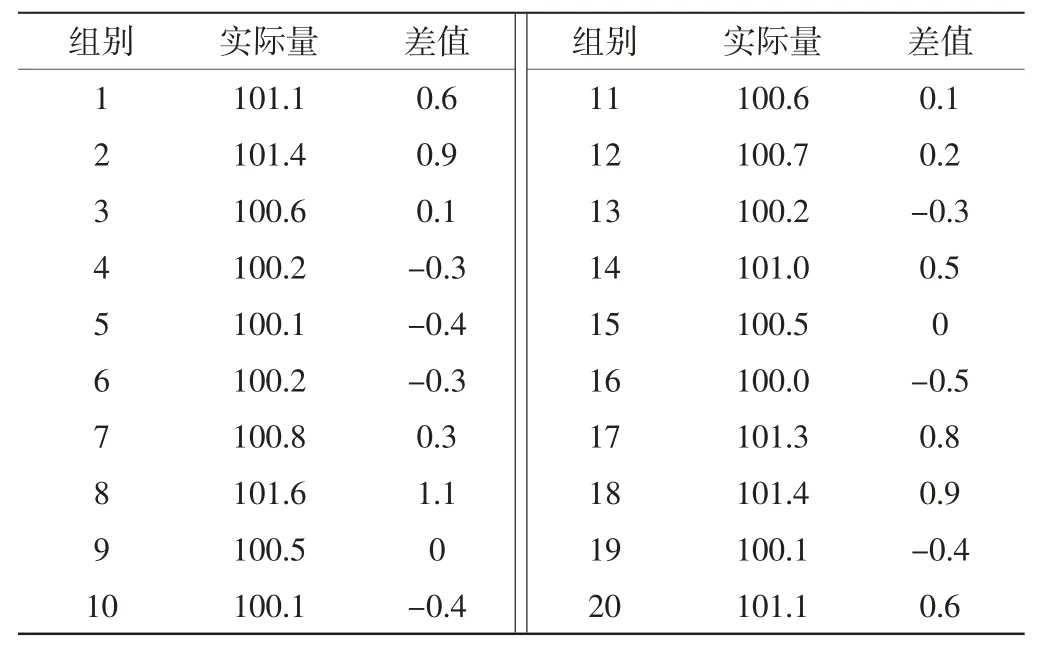

產品標識標準重量100 g,灌裝機設置標準重量100.5 g,最佳控制范圍100.0~101.0 g,實際灌裝量見表4。

表4 使用壓力儲罐前100 g 產品實際灌裝量 g

4 改進方案設計

現場分析原因后,無法穩定供料和料倉進料方式是導致灌裝量不穩和氣泡量多的主要原因。持續穩定的供料是有效的改進辦法。具體改進方案從以下3 個方面考慮:

(1)料倉問題。灌裝機自帶的料倉較小,能裝的料體量有限,但灌裝設備已無空間加大料倉,現場發現料倉底部與灌裝機進料管僅為Φ35 mm 的快卡連接,可以直接取消料倉,管道直接連在轉子泵出料后端,可減少料倉中空氣的帶入。

(2)料體穩定供給問題。現在使用的為敞口儲罐,不帶壓,罐內料體僅通過轉子泵轉移,當儲罐內料體較少時,轉子泵無法輸送,不僅造成料體浪費,還會吸入空氣,導致轉子泵空轉。現場結合前期經驗,考慮將敞口儲罐更換為帶壓儲罐,帶壓儲罐為密閉式,進料口可直接連接前段進料管道。出料口在底部,通過潔凈壓縮空氣穩定罐內壓力,穩定料體輸出。

(3)人工啟停輸送泵問題。目前的輸送泵啟停都是人工觀察后操作,經驗時間為15 min,人工操作存在較大不可控因素(操作時間準確性、及時性等)。考慮設計自控系統,通過安裝在壓力儲罐上的液位計和灌裝出料的量的對應關系,系統自動啟停供料,提高穩定性。

5 現場改進實施

改進后的進料工藝如圖2 所示。

圖2 接入壓力儲罐后供料

(1)前段的供料管道直接進入壓力儲罐,并接入潔凈壓縮空氣。

(2)壓力儲罐側面安裝壓力變送器。該壓力變送器為底側式安裝,即儲罐底部安裝一感應,儲罐側面安裝一側,通過上下壓力變化控制料體進出。

(3)壓力變送器設置上下限位,自控系統采集壓力變送器的信號值,當壓力變送器信號值低于下限值時,系統控制轉子泵開啟;當壓力變送器信號值高于上限時,系統控制轉子泵停止。

(4)通過轉子泵的料體輸送管直接安裝在灌裝機的進料管內,取消灌裝機料倉,確保管內充滿料體,不僅防止了空氣的帶入,還能穩定輸送料體。

6 使用情況

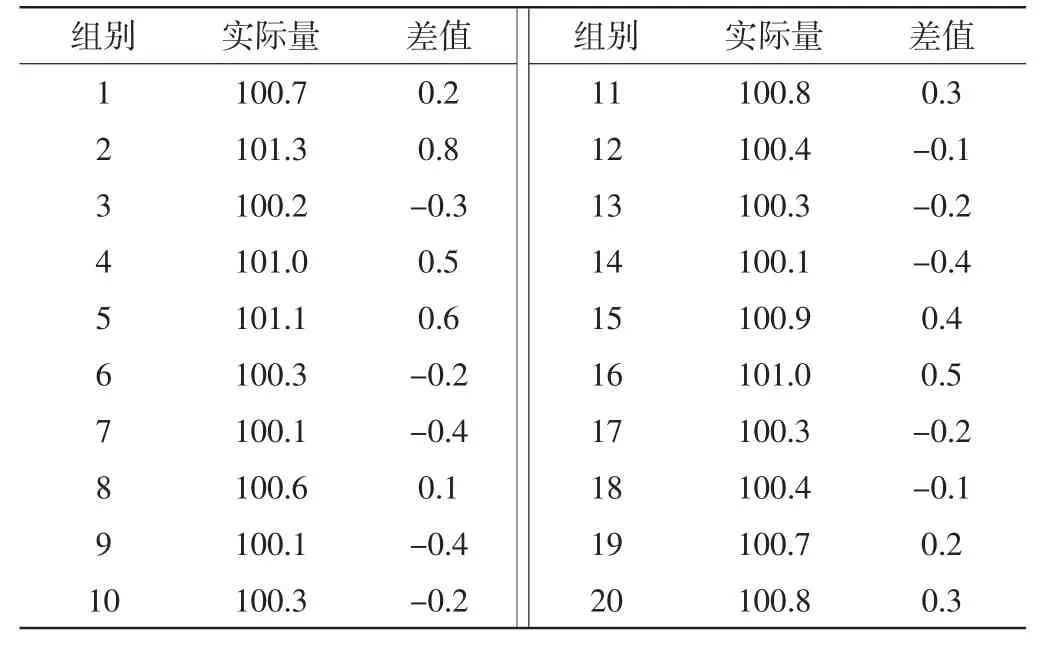

改造后的進料工藝運行已經超過1 年,使用壓力儲罐后料體輸送更加穩定。由系統根據壓力變送器進行自動控制供料控制,無需再人工每隔15 min 進行觀察,且能保證料體均勻輸送。料體能均勻穩定進入灌裝機,不會再帶入空氣,有效減少了灌裝過程中氣泡多的問題。灌裝機灌裝過程中裝量穩定,裝量超出最佳范圍的產品大大減少(表5~表7)。減少人工干預操作,能保證設備穩定運行,提高生產效率,提高產品質量(圖3~圖5)。

圖3 45 g 產品最佳灌裝數對比

圖4 90 g 產品最佳灌裝數對比

圖5 100 g 產品最佳灌裝數對比

表5 使用壓力儲罐后45 g 產品實際灌裝量

表6 使用壓力儲罐后90 g 產品實際灌裝量

表7 使用壓力儲罐后100 g 產品實際灌裝量

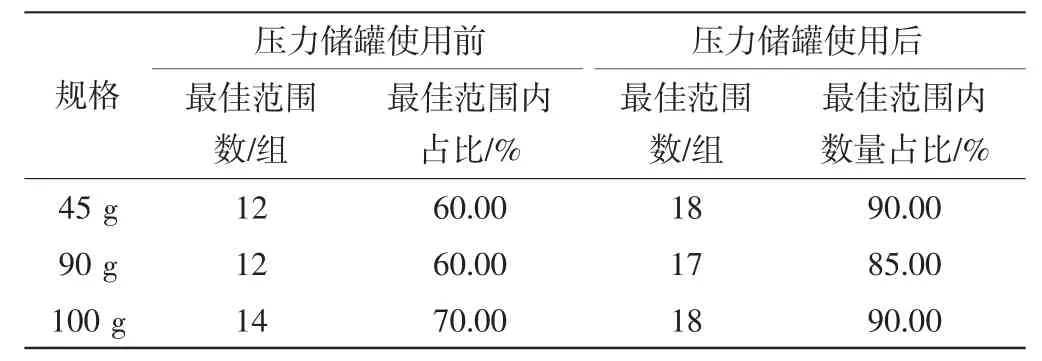

對比使用壓力儲罐前后,對應設定灌裝量的產品最佳灌裝數情況見表8,灌裝穩定量明顯增加,且最佳灌裝合格數也明顯增加。

表8 使用壓力儲罐前后最佳灌裝范圍數量對比

7 結語

壓力儲罐可用于各種流體物料的儲存和運輸。在日化生產企業中,增加灌裝機自動加膏、灌膏自動穩壓,以保證牙膏支重穩定將是生產過程的重中之重,采用壓力儲罐供料可以最大限度的節約人力、物力,提高生產效率,保證了生產運行的可靠性和穩定性。