電廠旁路閥蓋Inconel 718螺栓失效分析

*周建中

(中電華創(chuàng)電力技術(shù)研究有限公司 江蘇 215123)

引言

電廠用高強度螺栓緊固件等服役環(huán)境多數(shù)處于較高的溫度環(huán)境下,在高溫和應力的長期作用下螺栓組織會發(fā)生變化使材質(zhì)脆化失效,影響發(fā)電機組的長期安全可靠運行[1-2]。Inconel 718合金是含鈮、鉬的沉淀硬化型鎳鉻鐵合金,其在650℃高溫下具有較高的機械強度[3]、良好的抗蠕變性和耐腐蝕性,廣泛應用于航空航天、石油化工和電力工業(yè)等領(lǐng)域[4]。Inconel 718合金相當于國內(nèi)牌號的GH4169,主要用于制造高溫承載部件,如高溫緊固螺栓和螺柱。研究表明在材料成分符合標準的情況下,此類高溫高強螺栓的斷裂主要與微動裂紋擴展引起的疲勞斷裂有關(guān)[5]。而晶粒度大小對于Inconel 718合金的力學性能有較大的影響,細晶可以獲得較高的疲勞壽命,粗晶對抗蠕變和疲勞裂紋擴展有利[6]。故研究晶粒大小對于高溫螺柱的生產(chǎn)具有重要的指導意義。某電廠有2×600MW機組,該機組鍋爐采用北京巴布科克·威爾科克斯有限公司生產(chǎn)的B&WB-2091/26.15-M660MW型鍋爐,為平衡通風、超超臨界、一次再熱、螺旋爐膛的SWUP型鍋爐。本文對該電廠運行過程中旁路閥蓋螺柱在螺母與螺桿的交界處發(fā)生斷裂的事故進行分析研究,分析螺柱斷裂原因,并提出相應的改進建議,確保機組安全運行。

1.宏觀形貌

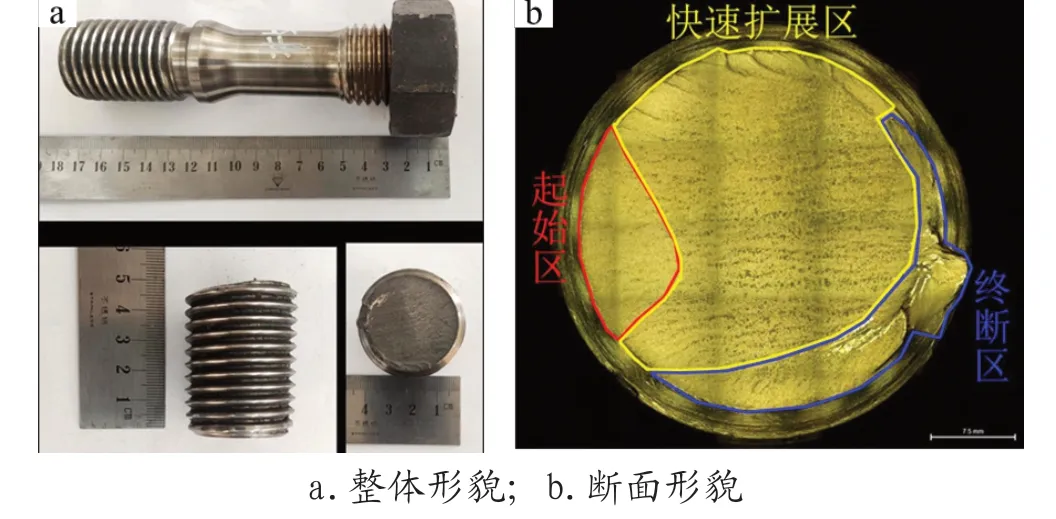

對某電廠的斷裂的閥蓋螺栓進行取樣分析,其宏觀形貌如圖1所示。

圖1 Inconel 718斷裂螺栓的宏觀形貌

旁路閥蓋螺栓外表面因受長期高溫氧化作用而發(fā)黑,失效的螺栓斷裂為兩段,斷裂位置在螺母與螺桿的交界處。螺栓規(guī)格為M40×210mm,斷裂位置距下端面約為45mm。失效螺栓斷面如圖1b所示,斷裂面可以分為起始區(qū)、快速擴展區(qū)和終斷區(qū)。紅色標注區(qū)域為斷裂起始區(qū),此處斷面平滑沒有明顯的撕裂棱。黃色區(qū)域為快速擴展區(qū),可見表面存在較多有方向性的撕裂條紋,這是由于同時受到扭矩和拉力的作用發(fā)生破壞,而中間的撕裂條紋大致平行,判斷出斷裂的方向為由左至右。藍色區(qū)域為終斷區(qū),由于此區(qū)域承受較大應力發(fā)生瞬時斷裂,因此呈現(xiàn)較粗糙的紋理,并發(fā)生較大的變形。

2.成分檢測

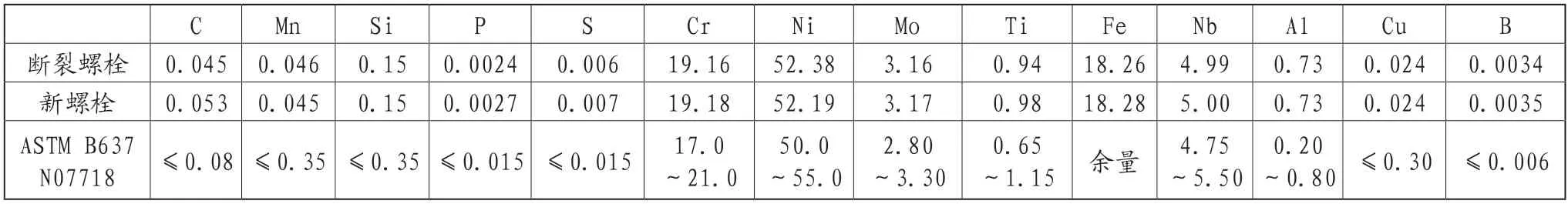

斷裂螺栓材質(zhì)為Inconel 718(相當于國內(nèi)牌號GH4169),對失效螺柱和新螺柱材料分別進行化學成分分析,結(jié)果如表1所示。對比ASTM B637中N07718的化學成分標準數(shù)據(jù),失效試樣化學成分與新螺柱基本一致,且符合標準要求。

表1 Inconel 718鋼的化學成分分析(%)

3.力學性能

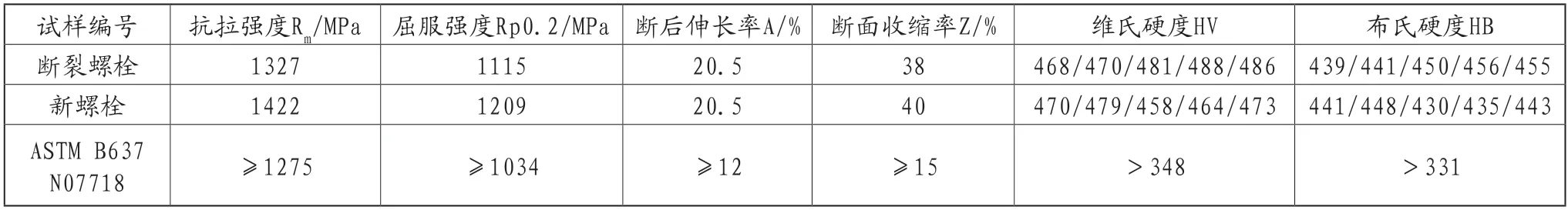

在斷裂螺栓及新螺栓上各取1根縱向室溫拉伸試樣,對其進行室溫拉伸試驗和硬度測試。機械性能試驗結(jié)果如表2所示。

表2 Inconel 718螺栓機械性能

對比ASTM B637中N07718的拉伸標準數(shù)據(jù),螺柱材料的抗拉強度、屈服強度、斷后伸長率、斷面收縮率均符合要求,斷裂螺栓抗拉強度與屈服強度略低于新螺栓。通過GB/T 33362-2016《金屬材料硬度值的換算》換算成布氏硬度后,斷裂螺栓與新螺栓的平均布氏硬度為448HB和439HB對比ASTM B637中N07718的硬度標準數(shù)據(jù),試樣材料硬度性能符合標準要求。

4.金相分析

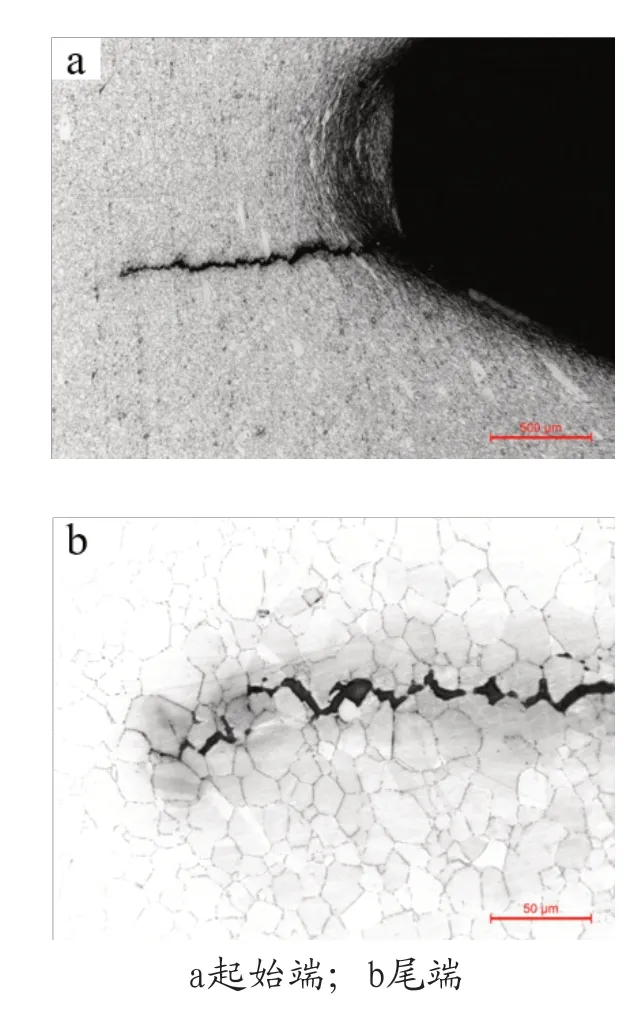

將斷面試樣縱向切開,對其截面進行金相分析。在斷面下螺紋的第一、第二牙分別可見有一處裂紋。裂紋形貌如圖2、圖3所示。

圖2 斷面下第一牙螺紋裂紋

圖3 斷面下第二牙螺紋形貌

裂紋起始端形貌見圖2a所示,可見螺紋根部近表面有明顯變形加工痕跡,組織呈纖維狀分布,可能是滾壓加工所致。此處裂紋開口較寬,后逐漸變細,走勢較直。裂紋尾端形貌見圖2b所示,可見裂紋纖細,沒有分叉,可能為同時受到正拉力和剪切力的作用造成的。裂紋特征表現(xiàn)為沿晶開裂特征,其為典型的脆性開裂。

斷面下螺紋第二牙根部形貌如圖3所示,可見螺紋根部不平整,表面有加工殘留,裂紋起始位置在螺紋根部下側(cè),與斷面下第一牙螺紋根部裂紋相似。此處裂紋走勢較直無分叉。裂紋起始端形貌見圖3a所示,同第一牙螺紋一樣表現(xiàn)為沿晶開裂特征。

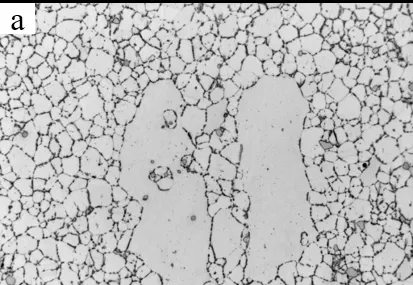

在試樣心部進行金相分析。試樣心部組織形貌見圖4a所示,對比圖5Inconel 718合金基本組織形貌可知,試樣存在局部晶粒大小差異很大,存在混晶現(xiàn)象。

圖4 試樣心部組織形貌

圖5 Inconel 718合金基本組織形貌[7]

根據(jù)GB/T 6394-2017《金屬平均晶粒度測定方法》及GB/T 24177-2009《雙重晶粒度表征與測定方法》對其進行晶粒度評級,可評為縱向、雙重、雙峰,27%5級,73% 12級。試樣心部組織高倍形貌如圖4b所示,主要組織結(jié)構(gòu)為γ相+γ′相+γ″相+δ相+少量碳化物,其中δ相沿晶界分布[8]。

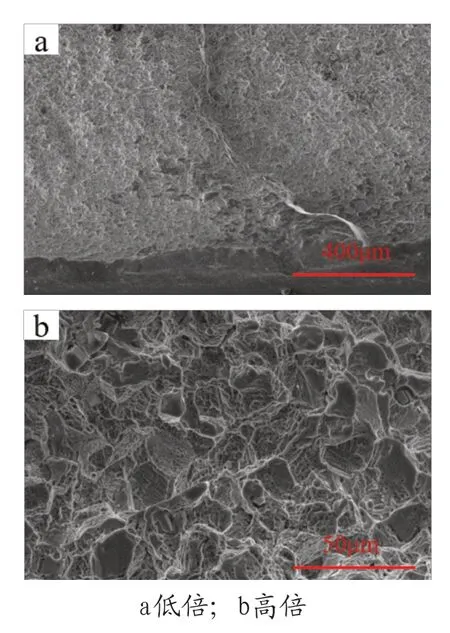

5.斷口掃描分析

將螺紋斷面置于掃描電鏡下進行斷口形貌觀察。斷面起始區(qū)低倍下形貌見圖6a所示,可見此處斷面整體較平滑,有幾條撕裂棱由外表向內(nèi)部延伸。如圖6b所示放大后可以發(fā)現(xiàn)層狀階梯較為明顯,表明此處受到的應力水平較高。高倍下可見斷面起始區(qū)大部分為冰糖狀沿晶顆粒,混合有少量韌窩形貌及碳化物顆粒。

圖6 斷面起始區(qū)形貌

6.結(jié)論與建議

綜上,該旁路閥蓋螺栓斷裂的主要原因是該螺栓晶粒組織存在混晶。在滾壓加工螺紋時較小的晶粒發(fā)生塑性變形,而較大的晶粒不能發(fā)生足夠的塑性變形而產(chǎn)生脆性開裂,同時造成螺紋根部不平整。此外,滾壓后的沉淀硬化處理也會增加變形組織的脆性,并積累一定的殘余應力。考慮到螺紋根部的應力集中現(xiàn)象,容易在此處加速裂紋的擴展,并最終造成斷裂失效。

根據(jù)以上結(jié)論,材料的混晶現(xiàn)象可能是由于滾壓加工后進行的沉淀硬化處理使得材料組織發(fā)生再結(jié)晶;也可能是由于終鍛溫度過低,每次變形程度又較小,因而動態(tài)再結(jié)晶不能充分進行引起的。前者可通過改進熱處理工藝,在滾壓前增加一道時效處理;后者可通過適當?shù)脑俳Y(jié)晶熱處理消除,再結(jié)晶處理溫度以略低于δ相開始溶解溫度為宜[9]。此外,對于原材料的采購需要加強質(zhì)量控制,選用合格的原料進行加工。對于采購方可在驗收時增加螺紋的表面無損檢測,確保螺紋根部沒有微裂紋的出現(xiàn)。