低摩阻耐壓低密度水泥漿體系現場試驗應用

*李波 魏周勝 魏考綺 周兵 董志明

(中國石油集團川慶鉆探工程有限公司長慶固井公司 陜西 710018)

1.基本情況

(1)長慶油田為典型的“三低”油藏,井身結構采用二開結構和一次上返全封固固井工藝。固井裸眼段長,且含有多套低壓易漏地層,固井過程中發生漏失井占比超50%以上[1]。

(2)長慶區域≤1.45g/cm3的低密度水泥漿體系減輕材料大部分含耐壓低的釉化珍珠巖。

耐壓≤0.5MPa[2]。所配制的低密度水泥漿受壓狀態下密度明顯增大(增幅0.08~0.12g/cm3),同時體系流動性變差,流動摩阻明顯增加,固井發生漏失概率進一步加大[3]。

(3)粉煤灰低密度水泥漿體系現場施工摩阻低且穩定,固井聲幅質量優。所配制體系密度≥1.45g/cm3,但使用范圍受限較大。

2.低摩阻耐壓低密度水泥漿體系研制

水泥漿的穩定性主要取決于材料的細度及顆粒級配,細度越小,所形成懸浮液越穩定[4];水泥漿的耐壓穩定性主要取決于空心材料用量的大小[3];水泥漿的漿流動摩阻大小與水泥漿的流動性直接關聯[5],而水泥漿的流動性又與水灰比相關聯。因此開發低摩阻水泥漿體系時材料形狀上主要選用實芯超細粉體,且增大需水量為關鍵性能指標。

(1)主要基礎材料組成及作用

G級油井水泥:膠凝材料,發生水化反應,提供基礎強度。

超細粉煤灰:填充與減輕材料,降低密度,提高水泥漿流動性[6-7]。

超細復合礦渣:骨料與增強材料,參與水泥石結構生成,提高強度[7]。

微硅粉:填充與穩定材料,顆粒級配,參與水化反應,提高水泥漿的穩定性[8]。

釉化珍珠巖:穩定減輕材料,提高水泥漿高溫下穩定性。

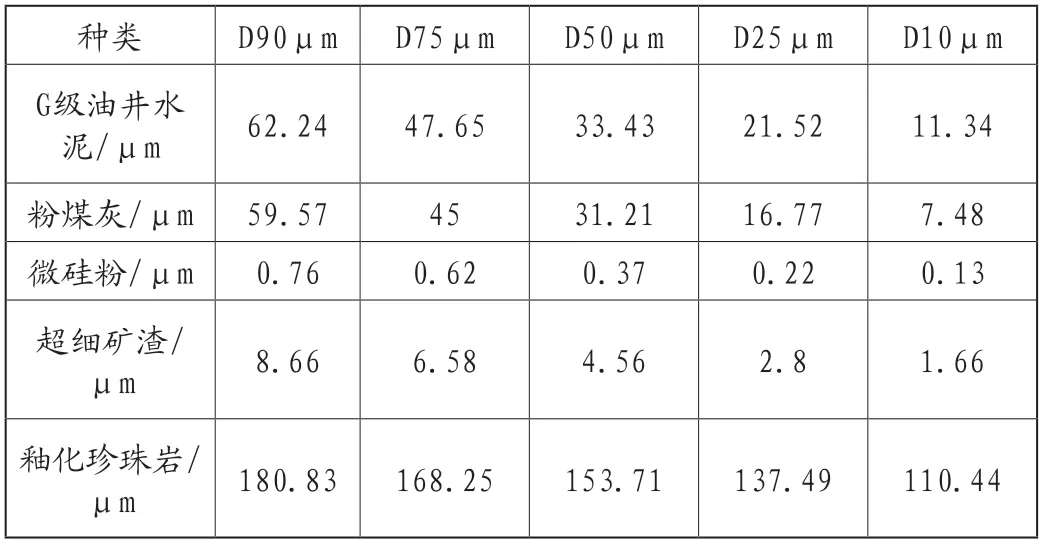

主要基礎材料的粒徑分布測定見表1。

表1 材料粒徑分布測定表

(2)材料粒徑分布與比例組合研究

通過材料粒徑分布分析,對超細礦渣及釉化珍珠巖開展對比試驗,得出了細度和粒徑分布的用量指標要求。

按照上述思路,構建1.35~1.40g/cm3低摩阻耐壓低密度水泥漿體系,基礎配方:G級水泥+粉煤灰+超細礦渣+微硅粉+釉化珍珠巖。

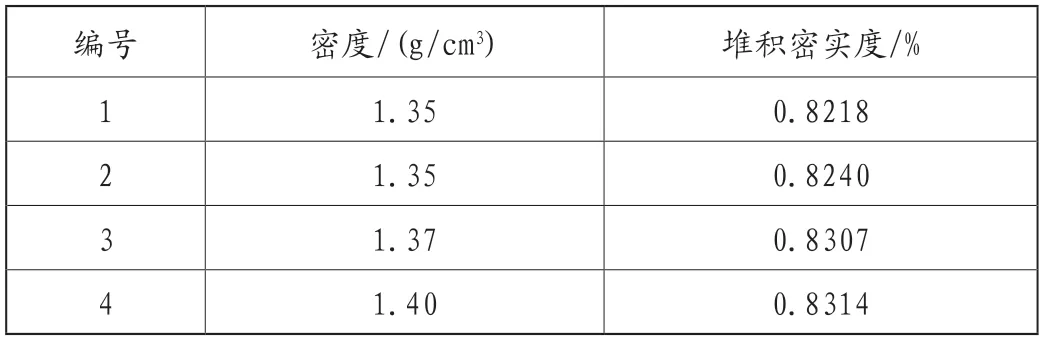

通過材料粒徑分布與膠凝材料的功用開展顆粒級配組合,室內進行大量數據與分析,得到了不同密度下復合材料的堆積密度及水灰比(表2)。

表2 不同密度復合材料堆積密實度

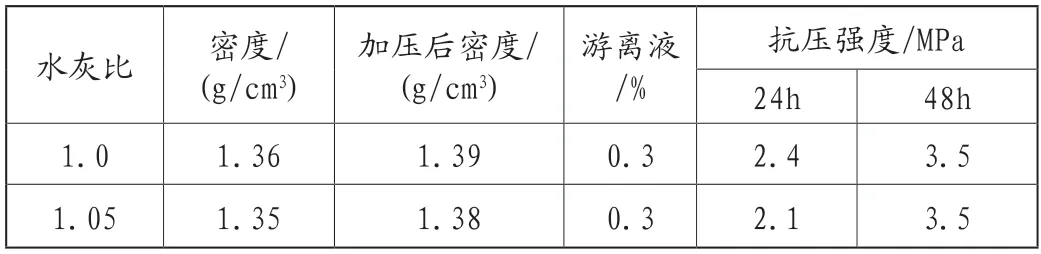

(3)基礎水泥漿體系主要性能指標

由表3可看出,該水泥漿體系穩定性和耐壓穩定性均達到要求,但抗壓強度未達到鉆井手冊要求的[9]24h抗壓強度≥3.5MPa。查閱資料可知,礦渣水泥早期強度的發展速率主要取決于礦渣活性大小[7],所以礦渣活性的激活是提高礦渣水泥的關鍵技術。

表3 水泥漿基礎性能指標

(4)激活劑的研制

文獻資料表明[10],水泥漿中的堿質的提高,能夠形成具有強大離子力的OH-離子,它們對粉煤灰和礦渣玻璃體有較強的裂解作用,使其迅速解體與水化,短時間內形成大量的C-S-H凝膠,從而形成漿體的迅速凝結與硬化。

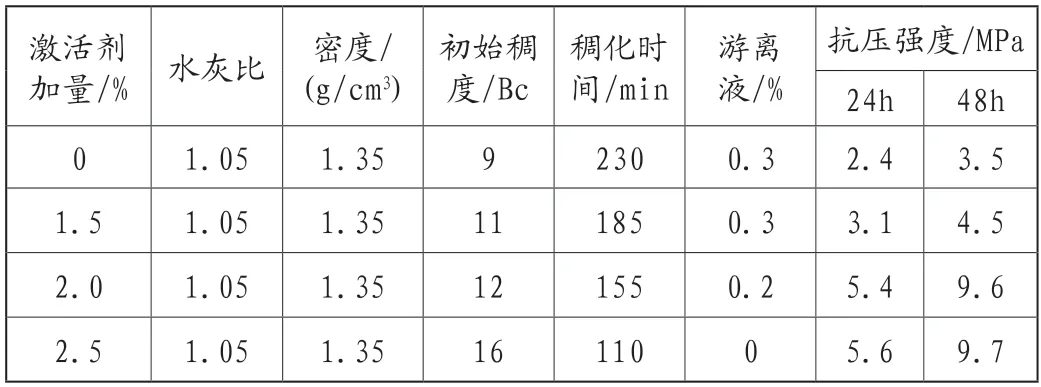

從表4可以得出,合理激活材料加量,能夠有效控制水化速度,同時形成對粉煤灰和礦渣的深度激活,更好地提高體系的結構強度,激活劑的合理加量控制在2%左右。

表4 激活劑加量對水泥漿性能影響

(5)耐壓低摩阻低密度水泥漿體系的綜合性能評價

基本配方:G級水泥35%+復合材料65%+激活劑+降失水劑+緩凝劑。

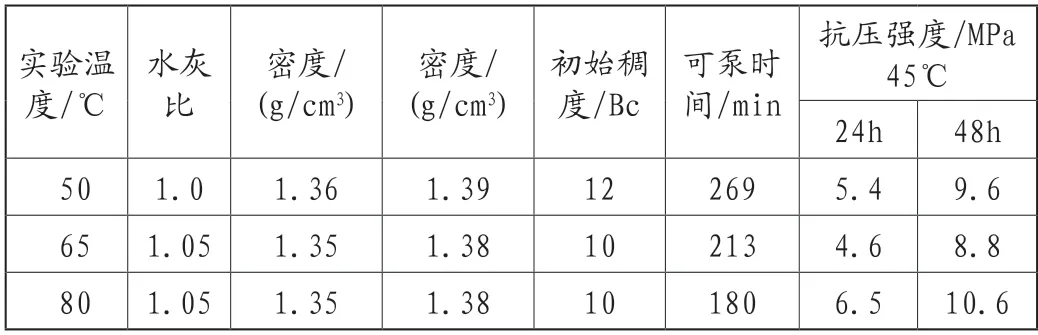

從表5可以看出,該體系在50~85℃的條件下,稠化時間滿足施工要求,強度達到指標要求(45℃/常壓/24h/48h;抗壓強度:≥3.5MPa/≥7.0MPa)。

表5 1.35~1.40g/cm3密度體系實驗性能表

(6)耐壓低摩阻低密度水泥漿體系的耐壓穩定性評價

室內對耐壓低摩阻低密度水泥漿和釉化珍珠巖低密度水泥漿進行了耐壓穩定性對比評價。

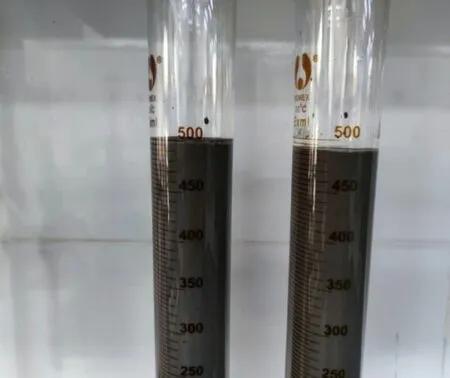

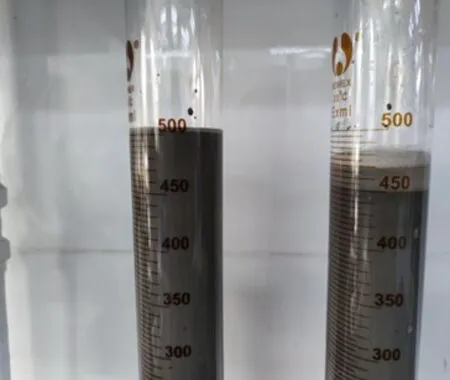

從圖1、圖2可以看出,兩種低密度體系經過承壓后,釉化珍珠巖體系體積縮小5%~10%,且體系穩定性明顯降低,自由水增大。而耐壓體系無此現象。

圖1 低摩阻耐壓低密度體系承壓40MPa/30min

圖2 常規低密度體系承壓40MPa/30min

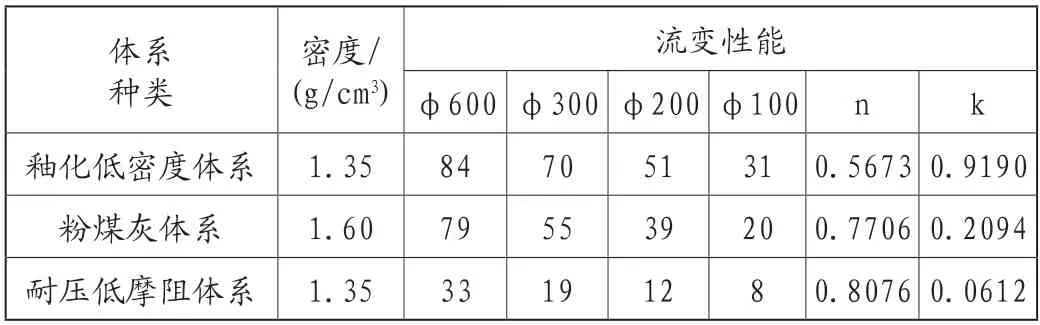

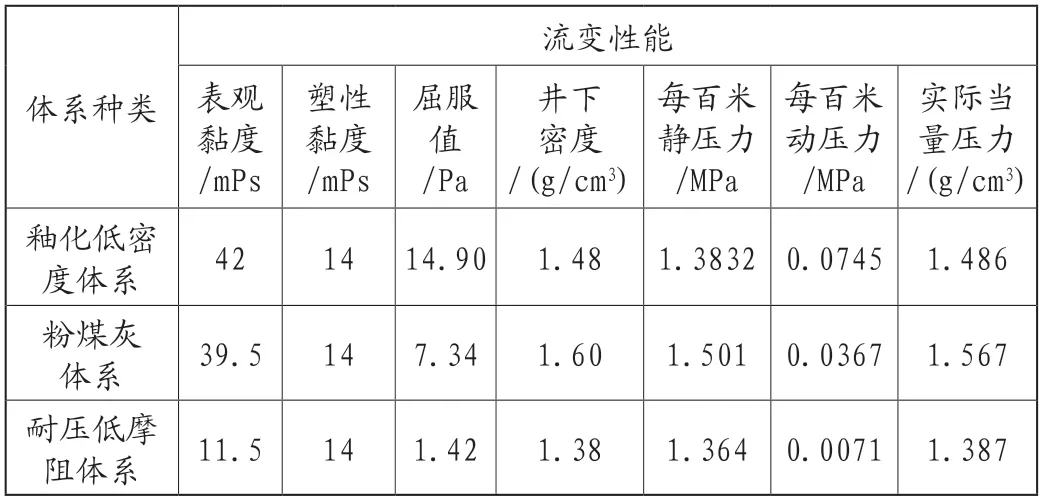

(7)耐壓低摩阻低密度體系流變性能對比實驗

表6、表7數據表明在低臨界流態下,當量流動阻力明顯低于現有的同密度低密度體系,當量阻力下降7%~10%。

表6 水泥漿體系流變阻力實驗性能測定及計算對比表

表7 水泥漿體系摩阻計算與分析對比表

3.現場應用

靳28井現場試驗,井型:直探井;井深:3385m;分級箍位置1850m。二級水泥漿總量55m3,其中1.32g/cm3普通輕珠體系用量12m3;1.37~1.43g/cm3耐壓低密度珠體系用量35m3;1.88g/cm3常規尾體系用量8m3。施工正常,水泥漿返出地面,泄壓斷流正常。

流動阻力計算:

環空靜液柱壓力:

式中,g—重力加速度,m/s2;P1—環空靜液柱壓力,MPa;Hi—第i段液體長度,m;ρi—第i段液體密度,g/cm3。

整理得:

P1=9.18×10-3×(250m×1.88+1250m×1.40+300m×1.38)=25.89MPa。

套管內靜液柱壓力:

式中,P2—套管內靜液柱壓力,MPa;Hi—第i段液體長度,m;ρi—第i段液體密度,g/cm3。

整理得:

套管內外靜壓差:

式中,P3—套管內外靜壓差,MPa。

整理得:

P3=25.89-19.91=5.98MPa。

流動摩阻:

式中,Pfa—流動摩阻,MPa;P起—起壓值,MPa。

整理得:

Pfa=10-(5.98+1)=3.02MPa。

對照阻力計算:

鄰井靳15井,完井3455m,分級箍位置2000m,二級水泥漿段為:1.32g/cm3普通輕珠體系用量52m3、1.88g/cm3常規尾體系用量8m3;頂替漿共計37m3,其中1.16g/cm3泥漿用量17m3;1.01g/cm3清水用量20m3。施工正常,水泥漿返出地面,壓力0~16~20MPa,泄壓斷流正常。

經流動阻力計算得,靳15井環空靜液柱壓力28.64MPa;套管內靜液柱壓力21.21MPa;套管內外靜壓差7.43MPa;流動摩阻7.57MPa。

數值對比:

在井型相同的兩口鄰井中,采用密度相近(1.32g/cm3普通輕珠體系,加壓后密度為:1.40~1.45g/cm3)的不同水泥漿體系,在靜壓差只有7.43-5.98=1.45MPa的情況下,頂替流動摩阻相差:7.57-3.02=4.55MPa,現場試驗證明,低摩阻耐壓低密度水泥漿體系具有良好地降低流動摩阻的效果。

4.結論

(1)通過膠凝材料重新組合、改變膠凝材料粒徑及顆粒級配、化學激活,成功開發的全粉體材料組成的低密度體系,成為研發低密度水泥漿體系的一種新思路。

(2)通過室內評價分析與現場試驗,所研制的低摩阻耐壓低密度體系具有較好的耐壓穩定性(密度變化值≤0.03g/cm3)、流動性好、降低施工壓力效果明顯(同比下降3.0~5.0MPa)。現場試驗九口井,成功率100%,封固優質率≥90%,在油氣井固井中有極好的推廣應用前景。