飛機用1Cr17Ni2不銹鋼螺栓鍛件的成形方案優化

文/曹鎮君·空軍裝備部駐景德鎮地區軍事代表室

韓志飛,施文鵬·江西景航航空鍛鑄有限公司

為解決飛機用1Cr17Ni2 不銹鋼螺栓鍛件表面質量差、鍛造工序多、模具壽命低的問題,基于DEFROM 數值模擬軟件對飛機用1Cr17Ni2 不銹鋼螺栓鍛件鍛造過程進行研究。結果表明:通過增加預鍛,減少鍛件對終鍛型腔的磨損,提高了模具的使用壽命。通過使用抱切模進行切邊,保證了切邊質量,實現了一火次鍛造。采用優化工藝的試制結果與數值模擬結果吻合良好,模具壽命得到了顯著提高,產品的各項指標均滿足要求。

1Cr17Ni2 不銹鋼屬于馬氏體不銹鋼,一般經淬回火后在400℃下使用,具有較優的力學性能、耐腐蝕性能以及機械加工性能。國內外學者對1Cr17Ni2 不銹鋼成分的控制、耐腐蝕性能以及鍛件工藝做了大量研究,結果表明:1Cr17Ni2 不銹鋼在900℃以上有良好的塑性,其塑性是由動態再結晶完成程度及體積分數決定的,動態再結晶越充分,1Cr17Ni2 不銹鋼塑性就越好。

1Cr17Ni2 不銹鋼螺栓傳統鍛造工藝

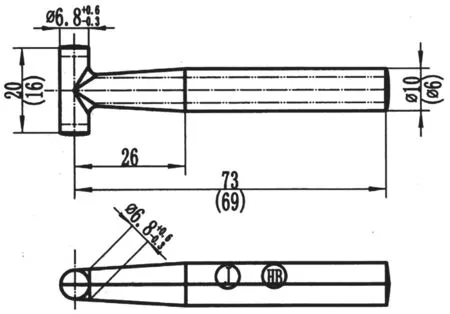

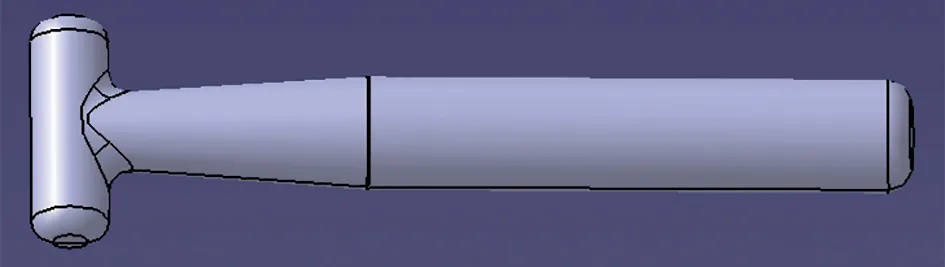

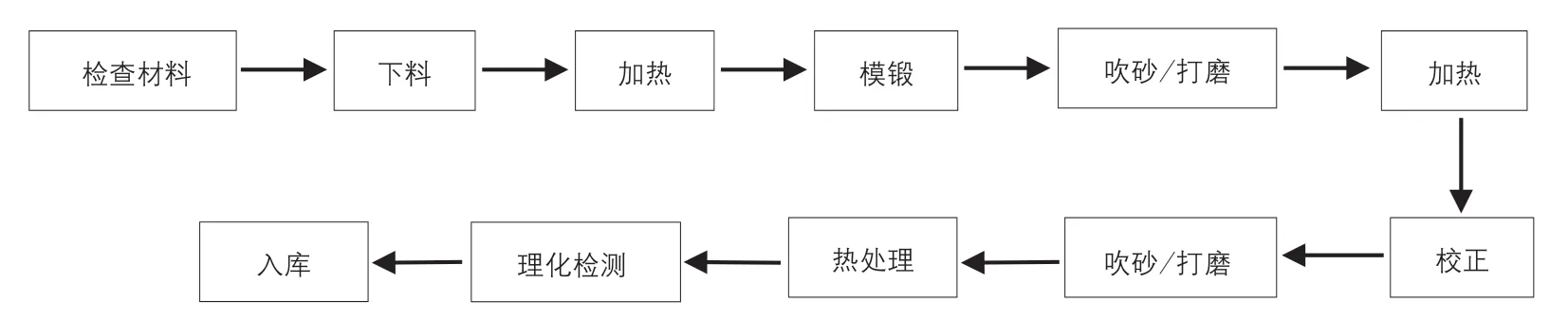

由圖1、圖2 可以看出,1Cr17Ni2 不銹鋼螺栓鍛件屬于長軸類鍛件,廣泛應用于各類軍、民用飛機上,并且每架飛機上的應用數量巨大。鍛件形狀為兩個圓柱交叉,其中,φ6.8mm 圓柱面為非加工面,鍛件外形尺寸公差要求較高。傳統工藝生產工序見圖3,可以看出,鍛造環節工序較多,存在過程控制不穩定現象;另一方面,生產工序較多且產品的數量巨大,導致鍛件生產成本急劇上升。

圖1 螺栓鍛件圖

圖2 螺栓三維造型

圖3 傳統工藝生產工序

采用傳統鍛造工藝生產的1Cr17Ni2 不銹鋼螺栓鍛件存在報廢率高,生產周期長,模具壽命短等情況,通過對前期公司內生產螺栓鍛件的合格率、生產周期以及模具壽命等數據進行統計分析可知,用傳統工藝生產1Cr17Ni2 不銹鋼螺栓鍛件會造成大量的成本浪費。

優化后的鍛造工藝方案

通過對1Cr17Ni2 不銹鋼螺栓鍛件傳統鍛造工藝方案分析可知,造成生產工序繁多的因素主要有以下幾點:鍛造一火后鍛件欠壓量較大,鍛件不符合圖樣要求;鍛后切邊存在大量拉毛刺的現象,需要人工打磨去除毛刺,影響了生產效率,提高了人工生產成本;鍛造過程中模具極易失效,鍛件形狀尺寸不符合要求;切邊過程使鍛件產生翹曲,需要增加校正工序來消除鍛件翹曲;校正工序中的加熱過程易產生氧化皮且不易去除,影響鍛件表面質量。

由此可知,最根本的問題主要集中在:第一,鍛造模具的使用壽命以及一火后的鍛件尺寸情況;第二,鍛件切邊時,長桿類鍛件極易產生鍛件翹曲,不得不增加校正工序。現對鍛造模具以及切邊模具進行優化,并基于DEFORM軟件對優化后的工藝進行仿真模擬,通過模擬結果進一步對模具尺寸進行優化。

模具結構優化

對模具結構進行優化,設計出預鍛型腔,預鍛型腔的主要結構與終鍛類似,主要對預鍛型腔的毛邊結構以及鍛件凹圓角處進行優化,增大凹圓角,避免金屬的劇烈流動造成模具壽命的降低。預鍛型腔的主要作用為:使主要變形在預鍛型腔上,減少終鍛型腔的磨損,保證鍛件的使用壽命;將多余的金屬通過預鍛排出,最后在終鍛型腔上進行打靠,保證鍛件欠壓量在可控制范圍內。

抱切模的結構設計

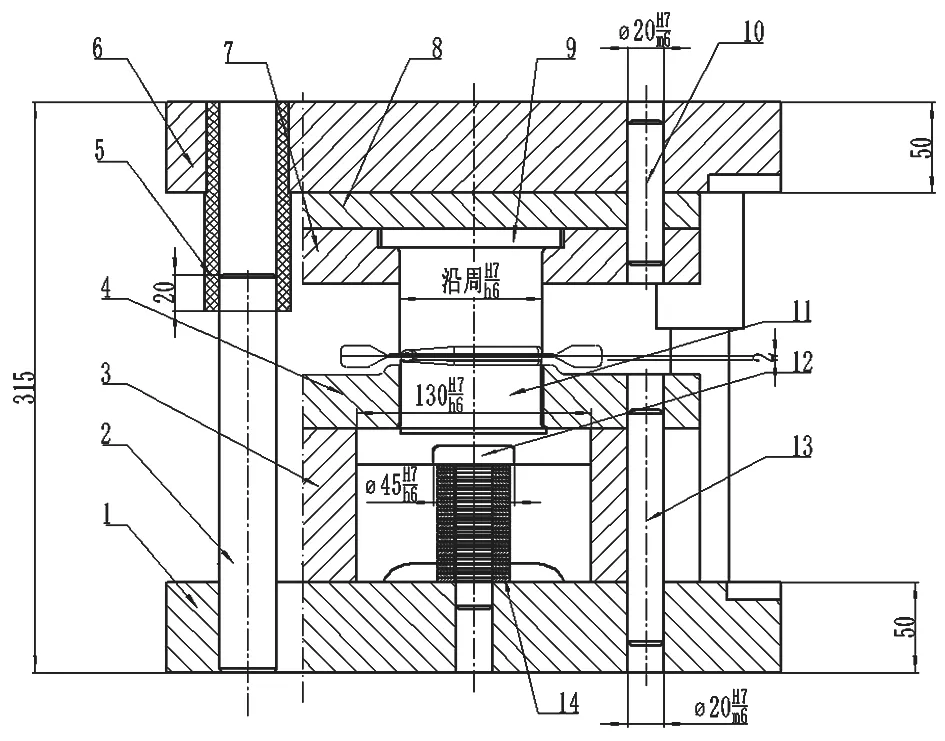

根據1Cr17Ni2 不銹鋼螺栓鍛件的結構特點,進行抱切模設計,根據沖壓手冊上的落料沖孔復合模以及鍛件的實際情況,1Cr17Ni2 不銹鋼螺栓鍛件抱切模具體結構見圖4。

圖4 首次設計的抱切模裝配圖

工作原理:終鍛之后的鍛件(帶毛邊)放到下頂芯上(頂芯根據鍛件形狀進行制造,保證鍛件平穩),啟動切邊壓力機;最先由陽模和鍛件接觸,接觸后陽模繼續向下移動,陽模與陰模對鍛件毛邊部分進行剪切,切除鍛件毛邊;當設備到達下死點,陽模與陰模完成切邊,設備帶著陽模上行,鍛件在下彈簧的回復力作用下頂出陰模,最后用鉗子夾取鍛件以及毛邊。抱切模的主要作用是控制1Cr17Ni2 不銹鋼螺栓鍛件的翹曲,避免增加校正工序。

數值模擬結果

根據上述問題分析,增加預鍛型腔來減少終鍛型腔的磨損,保證產品質量。基于DEFORM 有限元數值模擬軟件,模擬終鍛型腔的磨損情況,對比直接成形模具與預鍛、終鍛模具磨損深度。

表1 通用鍛造工藝參數

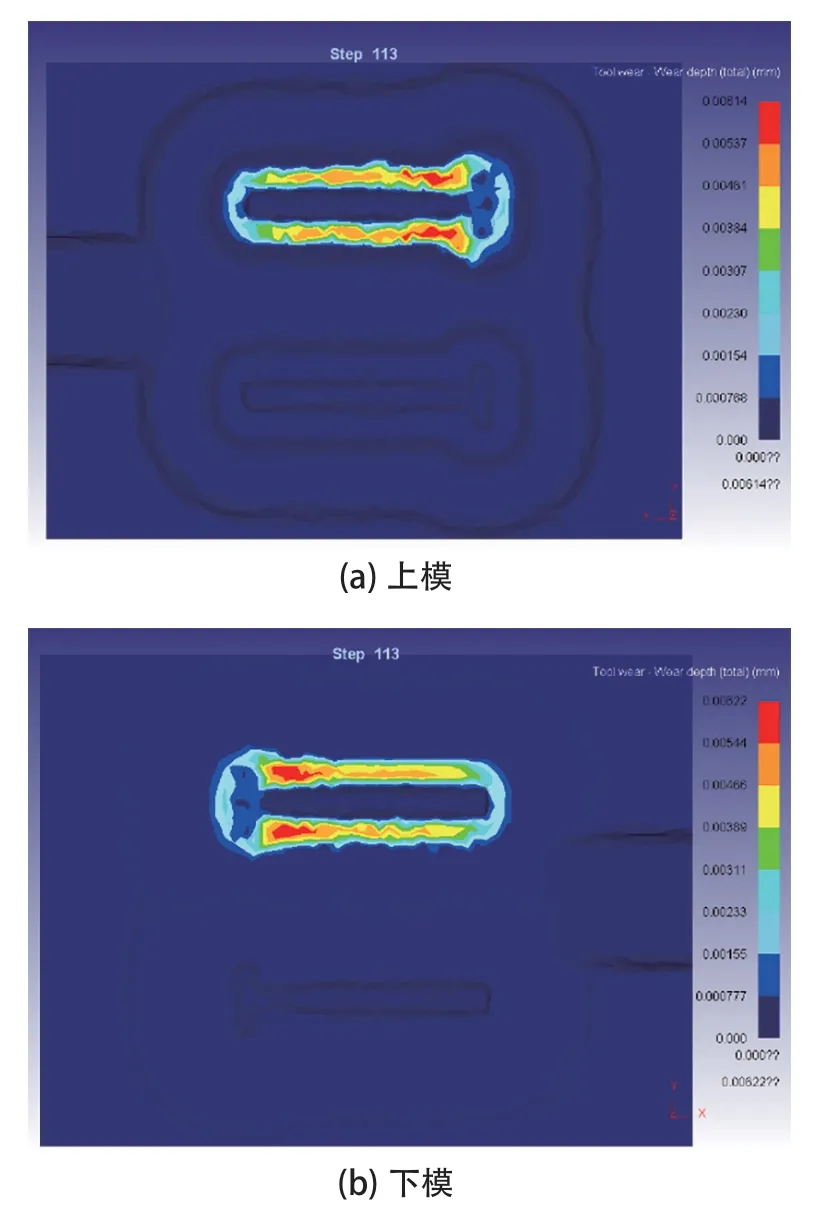

圖5 為直接終鍛的上下模具型腔的磨損深度分布圖,由圖可以看出上模磨損深度最大數值為0.00614mm,下模磨損深度最大數值為0.00622mm,下模磨損深度數值高于上模,因為下模首先接觸坯料,導致下模型腔溫度高于上模,在成形過程中,下模更易磨損。

圖5 直接終鍛模具磨損深度分布

圖6 為預鍛終鍛的上下模具型腔的磨損深度分布圖,由圖可以看出上模磨損深度最大數值為0.00373mm,下模磨損深度最大數值為0.00370mm,磨損深度小于直接成形的模具。

圖6 預鍛終鍛模具磨損深度分布

由上述分析可知,預鍛、終鍛成形模具的合理選擇對模具壽命有顯著的提升,為后續批量生產1Cr17Ni2 不銹鋼螺栓鍛件提供了穩定的保障。

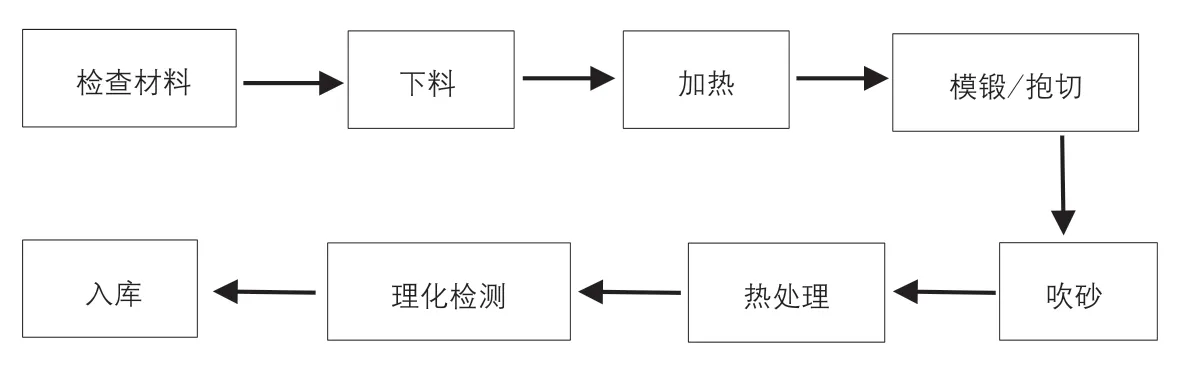

最終優化后的鍛造工藝流程

根據數值模擬結果對模具結構和生產工藝改進優化,優化后的螺栓鍛造工藝流程見圖7,通過增加預鍛以及增加抱切模的設計可以減少大量的鍛后打磨工作以及校正工序增加的成本浪費,有效地減少了產能浪費,提高了生產效率。

圖7 優化后工藝生產工序

優化后批量生產驗證

對優化后的工藝方案進行樣件試制,試制產品見圖8。經過優化后的工藝生產出的鍛件毛邊、表面質量以及鍛件質量符合要求,同時,模具壽命也得到了顯著地提高。

圖8 工藝優化后生產的鍛件

結論

⑴基于DEFORM數值模擬軟件對模具磨損進行分析,后經生產試制,試制結果與模擬結果吻合,實際生產驗證了模擬結果的準確性。

⑵利用優化后的工藝方案生產多批次鍛件,根據結果可以看出,優化后的鍛造工藝生產的鍛件表面質量良好,減少了大量的打磨工作。其余的各項指標也符合標準要求。優化工藝方案合理、可行,可為同類型鍛件的鍛造工藝提供設計思路。