一種薄壁小飛邊鍛件切邊結構的設計

文/孟俊·陜西法士特齒輪有限責任公司

針對薄壁小飛邊鍛件在普通切邊模具上切邊時,飛邊易被鍛件帶入切邊凹模,粘在鍛件外圓上,不易完全切下的問題改進切邊結構。此結構是在切邊凸模外圓設計一套彈性壓緊結構,在切飛邊前彈性結構先預壓小飛邊,使其在切小飛邊時,飛邊不變形,能完全脫離鍛件。

開式模鍛具有模膛和飛邊兩部分,當上下模閉合時,一方面金屬流向模膛以充滿成形,另一方面多余金屬流出模膛,成為飛邊,飛邊是需要通過切邊模切掉的。常規鍛造開式切飛邊結構是將鍛件放在切邊凹模上,待切邊凸模從上往下運動推擠鍛件,在切邊凹模刃口作用下,凸模剪切飛邊使其脫離鍛件,但這種只適用于鍛件厚度較厚,飛邊較大的鍛件。對于鍛件厚度較薄且飛邊較小的鍛件,現場實際生產發現,現有的切邊模具切不掉飛邊,現場解決方法往往是增加下料重量,加大飛邊的寬度,即使如此,生產過程中也經常有切不掉的邊,需要隨后手工去除,不僅浪費原材料、廢工廢時,也給現場正常生產帶來較大影響。

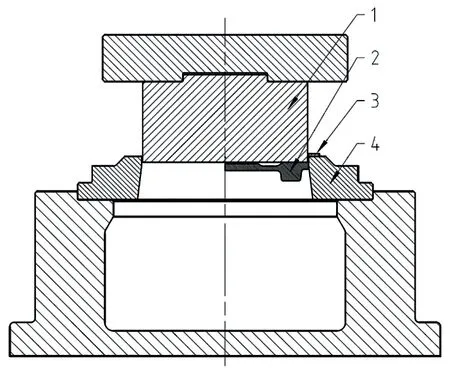

通用切邊模結構如圖1 所示,切邊時鍛件自由狀態平放在凹模刃口上,凸模向下運動,推擠鍛件,鍛件飛邊被切邊凹模刃口剪切,實現飛邊與鍛件的分離。凸模起到傳遞推壓力的作用,凹模刃口起到剪切的作用,但當鍛件厚度較薄,飛邊較窄時,由于凸、凹模間有0.7 ~1.25mm 的間隙,當凸模推擠鍛件向下運動時,飛邊會彎曲變形向上翹起,粘連在鍛件外圓上,不能完全切下。

圖1 通用切邊模

切邊結構優化

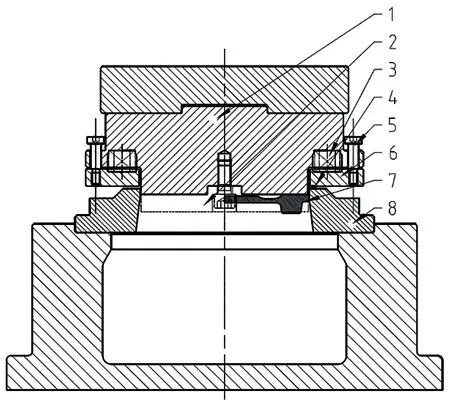

針對上述問題,在原有的簡單切邊結構上進行了改進,使其不但能進行薄壁件的切邊,還能進行小飛邊的切除,改進后的模具結構圖和實物圖分別見圖2和圖3。

圖2 彈性切邊模具結構

圖3 彈性切邊模具

彈性壓緊機構

本結構主要是實現對厚度較薄鍛件飛邊的切除,而且是針對不加料的小飛邊。在切邊凸模外圓處增加一個彈性壓緊機構,在切邊凸模接觸鍛件前,彈性壓緊機構先接觸飛邊,將飛邊平壓在切邊凹模上,這時凸模繼續向下運動,再接觸鍛件,在凹模刃口的作用下切除飛邊,實現鍛件和飛邊的分離,由于整個切邊工作過程中,飛邊都被彈性壓緊機構壓緊在凹模上平面,因此飛邊不會隨鍛件變形翹起粘連在外圓上。

具體工作原理:凸模在上死點時,矩形彈簧處于2mm 預壓狀態,該預壓量可通過導銷調節,此時壓料板較凸模下平面凸出2mm;凸模向下運動時,壓料板先接觸飛邊,矩形彈簧開始被壓縮,凸模繼續向下運動接觸鍛件,此時飛邊被壓料板壓緊在凸模的上平面上,凸模繼續向下運動,在凹模刃口的作用下實現小飛邊的切除,切除下來的飛邊留在凹模的上平面上。

此彈性壓緊機構簡單易操作,實用性強,生產現場可根據具體生產的鍛件的外圓尺寸及連皮寬度、厚度計算出所需的卸料力,結合模具所能壓縮的行程,從而確定彈簧型號、數量。根據實際生產情況調整卸料力,滿足飛邊的切除。

上下模具的對正

常規切邊模切邊前上下模的對正方法:上凸模點動慢慢向下運動,待凸模進入凹模型腔內,觀察凸、凹模四周間隙,不偏斜均勻即可。

該彈性切邊機構由于未工作前壓料板較凸模下平面凸出2mm,凸模是被包裹在壓料板內的,從外面來看,是觀察不到凸模的,此時無法用常規方法進行上下模的對正。因此,在凸模下加一塊對正板,這是為了能從外面直接觀察到凸出的凸模,再用常規方法,慢慢點動上模,使凸模向下運動,進行上下模對正,待調整好后,再去掉對正板,進行切邊工作。

結束語

此彈性切邊機構已在車間進行大規模推廣,現場使用情況極好,不僅解決了現場的切邊問題,同時大大降低了操作工的勞動強度,已規范到標準化工裝圖紙中。此彈性切邊機構徹底解決了現場薄壁小飛邊鍛件飛邊難以切除的問題,可通用于其他類似薄壁小飛邊的鍛件,較以前的解決方法,節省了原材料,降低了操作工勞動強度,且簡單易操作。