汽車檢具關(guān)鍵技術(shù)的研究

牛磊

浙江交通職業(yè)技術(shù)學(xué)院 浙江省杭州市 311112

1 引言

一輛汽車包含上萬個(gè)零件,如何保證這些零件幾何尺寸和公差滿足設(shè)計(jì)要求,這關(guān)系到零件的裝配和汽車的性能。一方面可以通過提高零件的加工精度來保證其尺寸和公差,但是這會(huì)增加加工成本;另一方面可以適當(dāng)降低加工精度,從而降低加工成本,但是,這就需要對零件的尺寸和公差進(jìn)行監(jiān)控,確保其幾何尺寸和公差滿足設(shè)計(jì)要求。對于小批量生產(chǎn)的零件可以通過三坐標(biāo)測量儀來檢測零件幾何尺寸和公差。對于大批量生產(chǎn)零件,可以開發(fā)專用檢測工具來檢測,即檢具。

[1]汽車檢具是一種用于檢測汽車零部件產(chǎn)品特征是否符合設(shè)計(jì)標(biāo)準(zhǔn)的專用檢測工具,為非標(biāo)準(zhǔn)定制化產(chǎn)品。目前,大多數(shù)汽車零部件供應(yīng)商采用汽車檢具來監(jiān)控零件幾何尺寸和公差,汽車主機(jī)廠主要采用汽車檢具來驗(yàn)收供應(yīng)商供給的零件。汽車檢具的廣泛使用,使得其成為車企及其供應(yīng)商質(zhì)量水平的一種象征,同時(shí),汽車檢具成為目前研究的一個(gè)熱點(diǎn)。

2 國內(nèi)外研究現(xiàn)狀

通過各類文獻(xiàn)檢索,汽車檢具技術(shù)的研究情況綜述如下[2-6]。

王書春針對汽車檢具專用性和低效率的設(shè)計(jì)方式,提出一種基于BP 神經(jīng)網(wǎng)絡(luò)算法的檢具變形設(shè)計(jì)方法,開發(fā)了基于MBD 模型的汽車檢具智能設(shè)計(jì)平臺(tái)。高杰利用電容式傳感器構(gòu)建快速檢測檢具,并采用快速檢測檢具對產(chǎn)品面差進(jìn)行快速反饋式檢測,建立產(chǎn)品型面數(shù)據(jù)快速高效的檢測方式。程齊提出了基于MBD 模型檢索的汽車檢具快速設(shè)計(jì)思路,并結(jié)合多種技術(shù),開發(fā)了一套汽車檢具設(shè)計(jì)系統(tǒng),推動(dòng)汽車檢具設(shè)計(jì)更加自動(dòng)化、智能化。

R.Fritzsche 針對車身生產(chǎn)中夾具手動(dòng)設(shè)置轉(zhuǎn)化為自動(dòng)化情況,開發(fā)出調(diào)整模塊,使得每個(gè)夾緊點(diǎn)通過算法和現(xiàn)代人工智能方法精確定位,確保精確的測量。ZK Yun等人簡要論述了汽車檢具的應(yīng)用及 UGNX二次開發(fā)平臺(tái),并在VS.NETe 中利用UG研發(fā)出汽車檢測夾具KBE 設(shè)計(jì)系統(tǒng),保證了汽車檢測夾具的自動(dòng)化以及智能化設(shè)計(jì),并通過具體實(shí)例測試了系統(tǒng)中的各項(xiàng)功能。

綜上可知,雖然國內(nèi)外在汽車檢具的研發(fā)方面取得一些成果,但是,汽車檢測中一些重要問題還沒有解決,汽車檢具的關(guān)鍵技術(shù)還有待研究。比如,汽車檢具的自動(dòng)化程度不高,未形成組合化和參數(shù)化[1];某些“特殊孔”采用檢具檢測從理論上幾乎無法檢測,只能依靠三坐標(biāo)檢測,即便設(shè)計(jì)出檢具,但是檢測效果差[7]。

3 本文研究的重點(diǎn)分析

本文針對上述汽車檢具關(guān)鍵技術(shù)中的一項(xiàng)進(jìn)行研究,即某些“特殊孔”的檢測技術(shù)的研究,總體研究內(nèi)容如下:

在汽車零部件的孔位置檢測時(shí),一般采過檢測銷來檢測。按照常規(guī)檢測銷的設(shè)計(jì)方法:檢測銷的檢測軸直徑d 等于待檢測孔的最大實(shí)體尺寸Dmin 減去孔的位置度T,即:d=Dmin-T。但有時(shí)候孔的位置度T 和孔徑相差很小,甚至位置度大于孔徑。此時(shí),按照常規(guī)檢測銷的設(shè)計(jì)方法,檢測銷的檢測軸直徑d(d=Dmin-T)很小,甚至為負(fù)值。這樣就帶來以下問題:

檢測銷的檢測軸直徑d 很小,檢測時(shí)很容易碰斷。檢測銷的檢測軸直徑d 為負(fù)值,現(xiàn)實(shí)中是不可能,無法設(shè)計(jì)。

針對上述問題,一些企業(yè)在檢測時(shí)不再采用檢測軸來檢測,而是采用三坐標(biāo)檢測,這種檢測方式效率低、成本高,無法滿足批量檢測的要求。

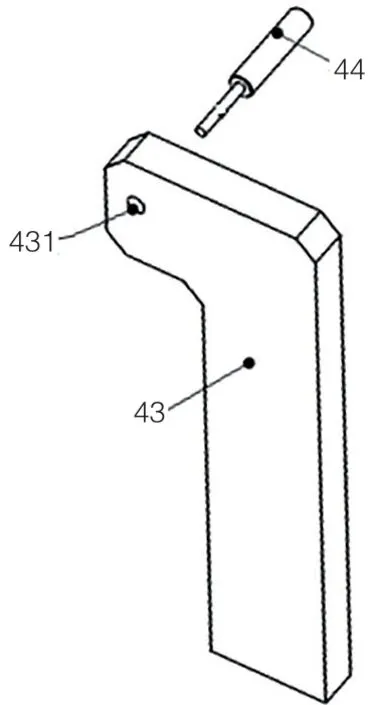

專利CN110579152A 中“特殊孔”指的是第三CCB 安裝孔3,其檢測方法為,第三CCB 安裝孔3 的位置度和孔徑相差很小,若按照常規(guī)檢測銷的設(shè)計(jì)方法,檢測軸的軸徑(第三CCB 安裝孔3 的最大實(shí)體直徑減去第三CCB 安裝孔3 的位置度)很小,檢測時(shí)檢測軸容易碰斷。因此這里提供一種新的檢測銷的設(shè)計(jì)方法,如圖1 所示,即檢測銷軸44 的軸徑等于第三CCB 安裝孔3 的最大實(shí)體直徑,第三檢測孔431 的孔徑等于第三CCB 安裝孔3 的最大實(shí)體直徑與位置度之和。當(dāng)檢測銷軸44 插入第三檢測孔431 時(shí),軸相對于孔的浮動(dòng)量正好是第三CCB 安裝孔3 的位置度大小,所以只要第三CCB 安裝孔3 的位置在位置度范圍內(nèi),檢測銷軸44 通過第三檢測孔431 就能插入第三CCB 安裝孔3 中;反之,第三CCB安裝孔3 的位置在位置度范圍之外,就不能插入第三CCB 安裝孔3 中。

圖1 專利CN110579152A 檢測示意圖

專利CN110579152A 中指出的方法,從幾何尺寸與公差的原理來分析是一種創(chuàng)新,理論上正確,在實(shí)際檢測中需要測銷軸44 與第三檢測孔431 軸線始終保持平行,這樣才能符合幾何尺寸與公差的原理要求,與理論一致,但是,保持上述軸線始終平行,在實(shí)際操作中很難實(shí)現(xiàn)。當(dāng)?shù)谌鼵CB安裝孔3 位置度比較大時(shí),此時(shí)根據(jù)專利CN110579152A 的檢測方法,檢測銷軸44軸徑與第三檢測孔431 孔徑相差較大,導(dǎo)致檢測銷軸44 與第三檢測孔431 的配合間隙大,也就是孔銷浮動(dòng)大,孔銷傾斜大,喪失檢測意義,檢測失真。

本文對上述汽車檢具關(guān)鍵技術(shù)進(jìn)行研究,實(shí)現(xiàn)技術(shù)突破。

4 技術(shù)方案總體設(shè)計(jì)

為解決上述目的,本文設(shè)計(jì)一種檢測銷機(jī)構(gòu),總體技術(shù)方案:一種檢測銷機(jī)構(gòu)包括底座、檢測銷、檢測塊、圓柱把手。檢測銷的檢測軸直徑d 等于待檢測孔的最小實(shí)體尺寸Dmax 與待檢測孔位置度T 之和,即:d=Dmax+T。檢測時(shí),檢測軸的端部如果能完全蓋住待檢測孔,說明待檢測孔的位置偏移量在位置度T 范圍內(nèi),則判定孔的位置合格,否則為不合。檢測塊采用透明的材質(zhì),比如透明的有機(jī)玻璃,便于透過檢測塊觀察檢測軸的端部是否能完全蓋住待檢測孔。同時(shí),檢測塊可檢測待檢測孔所在面的輪廓度。

5 具體方案設(shè)計(jì)

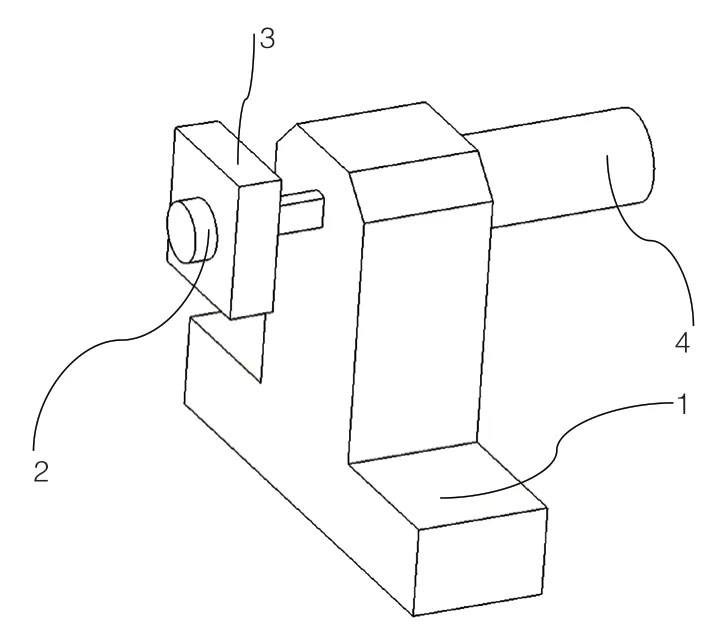

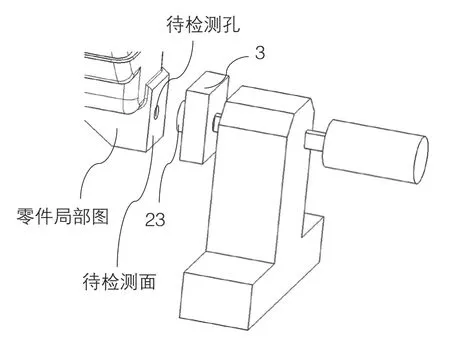

如圖2 所示,本文設(shè)計(jì)的檢測銷機(jī)構(gòu),包括底座1、檢測銷2、檢測塊3、圓柱把手4。

圖2 檢測銷機(jī)構(gòu)示意圖

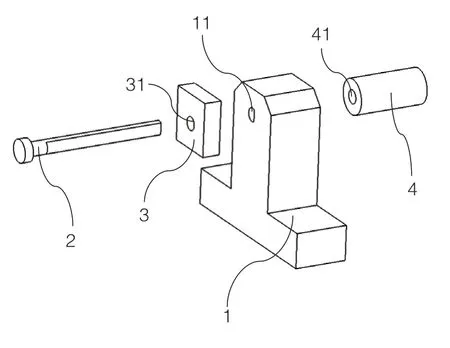

如圖3 所示,底座1 上設(shè)有D 形導(dǎo)向孔11,檢測塊3 上設(shè)有中心孔31,圓柱把手4上設(shè)有中心孔41

圖3 檢測銷機(jī)構(gòu)分解圖

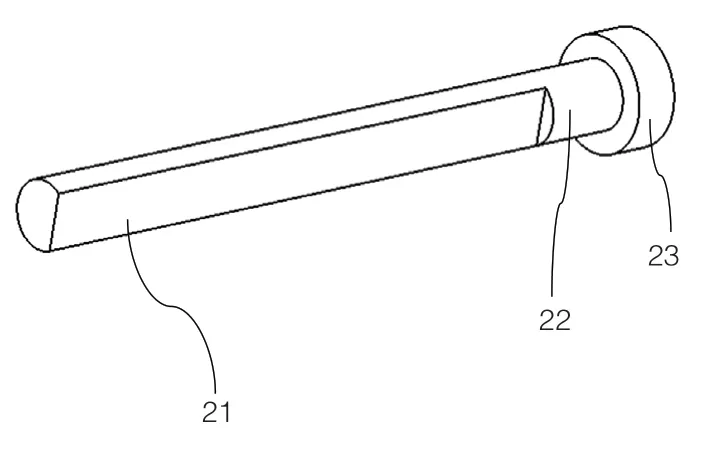

如圖4 所示,檢測銷2 分為三段:D 形導(dǎo)向段21、圓柱固定段22、檢測軸23。

圖4 檢測銷示意圖

5.1 檢測銷機(jī)構(gòu)的配合關(guān)系如下

如圖3 所示,檢測銷2 的D 形導(dǎo)向段21 穿過檢測塊3 的中心孔31,直至中心孔31 與圓柱固定段22 過盈配合,這樣檢測塊3 就固定在檢測銷2 上。然后,檢測銷2 的D 形導(dǎo)向段21 繼續(xù)穿過底座1 上的D 形導(dǎo)向孔11,D 形導(dǎo)向段21 與D 形導(dǎo)向孔11間隙配合,實(shí)現(xiàn)檢測銷2 沿導(dǎo)向孔11 軸線方向的移動(dòng)。然后,D 形導(dǎo)向段21 與圓柱把手4 的中心孔41 過盈配合,這樣圓柱把手4 就固定在檢測銷2 上。

通過以上的裝配操作,就形成了圖2 所示的裝配狀態(tài)。

5.2 檢測銷機(jī)構(gòu)檢測設(shè)計(jì)要點(diǎn)

根據(jù)幾何尺寸和公差的規(guī)則,檢測軸23 的直徑d 等于待檢測孔的最小實(shí)體尺寸Dmax 與待檢測孔位置度T 之和,即:d=Dmax+T。檢測時(shí),檢測軸23 的端部如果能完全蓋住待檢測孔,說明待檢測孔的位置偏移量在位置度T 范圍內(nèi),則判定孔的位置合格。否則為不合格。檢測塊3 采用透明的材質(zhì),比如透明的有機(jī)玻璃,便于透過檢測塊觀察檢測軸23 的端部是否能完全蓋住待檢測孔。

當(dāng)待檢測孔所在的面需要檢測面輪廓度時(shí),利用檢測塊3 實(shí)現(xiàn)。這時(shí),檢測軸23的長度記為L。也就是檢測軸23 端部與檢測塊3 之間的軸向距離為L。

5.3 檢測銷機(jī)構(gòu)的檢測方法

圖5 有一個(gè)汽車零件(僅僅展示其局部視圖)。首先把零件定位、夾緊在檢具上(檢具圖未示),檢測銷機(jī)構(gòu)固定設(shè)置在檢具的相應(yīng)位置上。

圖5 檢測銷機(jī)構(gòu)檢測零件時(shí)的示意圖

待檢測孔位置度檢測:手持圓柱把手4,將檢測銷2 推至待檢測面,目測待檢測面上無待檢測孔,即,檢測軸23 的端部完全蓋住待檢測孔,則為合格。否則為不合格。

待檢測面的面輪廓度(輪廓度值為F)檢測:手持圓柱把手4,將檢測銷2 推至待檢測面,用通止規(guī)或塞片尺測量待檢測面與檢測塊3 之間的間隙。間隙數(shù)值在L-(F/2)到L+(F/2)范圍內(nèi)則為合格,否則為不合格。

6 總結(jié)

本文對汽車檢具關(guān)鍵技術(shù)中的一項(xiàng)進(jìn)行研究,即某些“特殊孔”的檢測技術(shù)的研究。常規(guī)檢具的檢測方法是:檢測銷同時(shí)通過導(dǎo)向孔和待檢測孔,即表明待檢測孔合格,否則不合格。這種方法已經(jīng)不能滿足本文的要求。因此,根據(jù)尺寸工程的規(guī)則,結(jié)合檢具設(shè)計(jì)的原理,對常規(guī)檢測方法進(jìn)行創(chuàng)新,設(shè)計(jì)出新的檢測方案,新的檢測方案采用“轉(zhuǎn)換檢測”的思路,檢測銷的檢測軸直徑d 等于待檢測孔的最小實(shí)體尺寸Dmax 與待檢測孔位置度T 之和,即:d=Dmax+T。檢測時(shí),檢測軸的端部如果能完全蓋住待檢測孔,說明待檢測孔的位置偏移量在位置度T 范圍內(nèi),則判定孔的位置合格。否則,不合格。

本方案設(shè)計(jì)巧妙,檢測有效。解決了按照常規(guī)檢測銷的設(shè)計(jì)方法帶來的弊端,不僅可以檢測孔位置度,還可以檢測面輪廓度。

本文研究成果可以推廣到汽車主機(jī)廠和汽車零部件供應(yīng)商,一方面可以提高其尺寸工程的設(shè)計(jì)水平,另一方面可以增強(qiáng)其檢具設(shè)計(jì)的能力,從而提高生產(chǎn)效率和提升零部件的質(zhì)量,保證車身尺寸精度及整車品質(zhì),進(jìn)而提升汽車安全。