聚能射流侵徹頁巖儲層損傷裂隙形成機制*

牟恭雨,羅 寧,申 濤,梁漢良,柴亞博,翟 成

(1.中國礦業(yè)大學深部巖土力學與地下工程國家重點實驗室,江蘇 徐州 221116;2.北京理工大學爆炸科學與技術(shù)國家重點實驗室,北京 100081;3.中國礦業(yè)大學力學與土木工程學院,江蘇 徐州 221116;4.中國礦業(yè)大學安全工程學院,江蘇 徐州 221116)

隨著碳中和、碳達峰目標的提出,頁巖氣作為一種以甲烷為主的清潔、高效的能源資源,其深地高效開發(fā)的重要性更加凸顯[1]。我國對頁巖氣的開發(fā)雖起步較晚,但研發(fā)壓裂頁巖等關(guān)鍵技術(shù)的投入逐年增長,目前水力壓裂法相對成熟,重慶涪陵、四川威遠-長寧等部分中國南方海相頁巖地區(qū)得以實現(xiàn)產(chǎn)業(yè)化生產(chǎn)[2]。隨著頁巖氣的開發(fā)逐漸由海相頁巖轉(zhuǎn)向海陸過渡相和陸相頁巖,頁巖儲層單層厚度更小、塑性與非均質(zhì)性增強、脆性變差的特點使得儲層水力壓裂改造效果變差[3],且陸相頁巖多位于偏遠干旱地區(qū),水力壓裂中水資源浪費和環(huán)境污染問題愈發(fā)突出[4-5]。頁巖儲層甲烷原位多級燃爆壓裂作為一種變革性的技術(shù),其作用時間短、峰值壓力大,既能克服水力壓裂帶來的水資源浪費和環(huán)境污染問題,又能克服高能氣體壓裂存在的火工品安全性差、裂縫擴展規(guī)模小等問題,有望成為頁巖氣儲層高效、安全、環(huán)保壓裂的新選擇。與其他壓裂方式一樣,在壓裂前需要人工射孔形成初始孔道。射孔孔道的體積和形態(tài)直接決定起爆可行性和有效裝藥量,進而影響壓裂效果,因此,有必要對射孔彈侵徹頁巖進行研究。作為射孔彈中的關(guān)鍵部件,藥型罩始終是研究的重點,金瑋瑋等[6]和Su 等[7]開展了藥型罩錐角對射流特性和侵徹效果影響的二維數(shù)值模擬,發(fā)現(xiàn)藥型罩錐角對射流速度、杵體速度、射流形態(tài)、侵徹深度和開孔孔徑均有顯著影響。Dehestani 等[8]開展了不同壁厚藥型罩侵徹鋼靶的數(shù)值模擬,發(fā)現(xiàn)隨著藥型罩厚度的減小,射流對鋼靶的侵徹深度增大。張曉偉等[9]、賀海民等[10]、樊雪飛等[11]和Zaki 等[12]通過實驗或數(shù)值模擬的方法,分別研究了銅、鉭、鎢、鋁和鈦等材料的藥型罩對射流和侵徹效果的影響,發(fā)現(xiàn)不同材料的藥型罩形成的射流和侵徹效果具有明顯差異。然而,以上的數(shù)值模擬多以二維建模且在無殼裝藥條件下進行,少以三維建模且在射孔彈結(jié)構(gòu)下進行;針對巖土類材料的聚能射流侵徹的研究,主要集中在混凝土[13]、高強混凝土[14]、砂巖[15]、凝灰?guī)r和煤層等,少有針對侵徹頁巖儲層的。

本文中,建立射孔彈-空氣-頁巖的三維模型,利用ANSYS/LS-DYNA 軟件開展聚能射孔彈侵徹頁巖的三維數(shù)值模擬,通過射孔彈內(nèi)不同的藥型罩設計,研究藥型罩對頁巖射孔和損傷致裂效果的影響,進而系統(tǒng)研究射流速度與形態(tài)、頁巖射孔深度與孔徑、頁巖孔裂隙形成規(guī)律特征等,以期為射孔彈中藥型罩的優(yōu)選提供參考,同時為各種壓裂工藝提供射孔孔道幾何參數(shù)和初始裂隙發(fā)育情況等數(shù)據(jù)支持。

1 計算模型

圖1(a)為DP46RDX42-Y 型射孔彈的原型,圖1(b)為利用ANSYS/Workbench 建立的幾何模型,射孔彈外徑為52 mm,內(nèi)徑為46 mm,高度為62 mm,藥型罩壓入深度為2 mm。以該射孔彈模型為基礎,建立如圖2(a)所示的射孔彈-空氣域-頁巖模型,炸高設置為30 mm,頁巖尺寸為50 mm × 50 mm × 900 mm。射孔彈和空氣設置為多物質(zhì)ALE (arbitrary Lagrange-Euler)算法,頁巖設置為Lagrangian 算法,同時設置頁巖與空氣、射孔彈之間基于罰函數(shù)的流固耦合約束[16]。為提高計算效率,采用三維1/4 建模,對稱面設置對稱邊界;為了防止炸藥爆轟波反射的干擾,模型外側(cè)邊界設置非反射邊界,如圖2(b)所示。為了確保網(wǎng)格具有足夠的精度,同時避免過大的計算時長,對炸藥、藥型罩和頁巖中射流經(jīng)過的中心區(qū)域進行精細的網(wǎng)格劃分,如圖2(c)所示。有限元模型單元數(shù)量共計2 600 000。

圖1 DP46RDX42-Y 型射孔彈及其三維模型Fig.1 Perforating charge and its three-dimensional model

圖2 三維有限元模型及其前處理Fig.2 The three-dimensional finite element model and its preprocessing

2 材料模型與參數(shù)設置

2.1 炸藥材料模型與狀態(tài)方程

炸藥采用高能炸藥模型,其中爆轟產(chǎn)物所產(chǎn)生的壓力peos通過JWL 狀態(tài)方程[17]計算:

式中:E為體積內(nèi)能,V為相對體積;A、B、R1、R2和ω 為與炸藥性質(zhì)相關(guān)的常數(shù)。起爆點設置在炸藥中心頂點處,炸藥的具體參數(shù)[18]為:密度ρ=1.82 g/cm3,A=748.6 GPa,B=13.38 GPa,R1=4.5,R2=1.2,ω =0.38,爆轟速度D=8 480 m/s,CJ 壓力pCJ=34.2 GPa。

2.2 空氣材料模型與狀態(tài)方程

將空氣視為理想氣體,采用線性多項式狀態(tài)方程來描述理想氣體的力學行為,在LS-DYNA 中線性多項式狀態(tài)方程通過下式計算壓力[17]:

式中:E1為體積內(nèi)能,μ 為相對體積,C0、C1、C2、C3、C4、C5和C6為常數(shù)。空氣的具體參數(shù)[19]為:密度ρ1=1.28×10-3g/cm3,C0=C1=C2=C3=0,C4=C5=0.4,C6=0。

2.3 藥型罩、殼體材料模型與狀態(tài)方程

藥型罩和殼體均為金屬材料,采用Johnson-Cook 模型和Grüneisen 狀態(tài)方程來描述,Johnson-Cook 模型適用于較寬的應變率范圍和由塑性生熱引起絕熱溫升導致材料軟化的場合,能夠描述金屬在高溫、高應變率下的強度變化,在模擬爆轟驅(qū)動藥型罩形成金屬射流的領(lǐng)域應用廣泛。其屈服應力可以表示為:

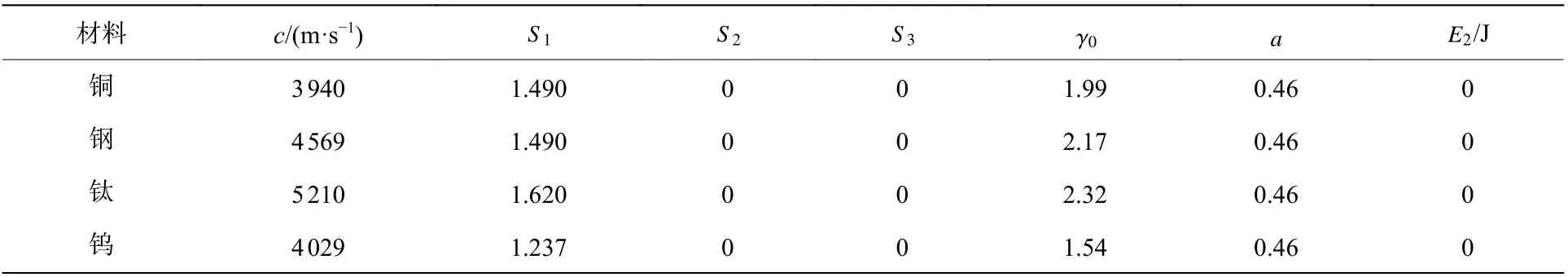

表2 金屬材料的狀態(tài)方程參數(shù)Table 2 Parameters of the equation of state of metallic materials

2.4 頁巖的材料模型

頁巖采用適用于大變形、高應變率的Holmquist-Johnson-Cook (HJC)本構(gòu)模型。HJC 本構(gòu)模型包含強度模型、損傷模型和狀態(tài)方程3 部分。強度模型的表達式為:

表3 頁巖本構(gòu)模型參數(shù)Table 3 Parameters of the shale constitutive model

3 結(jié)果與分析

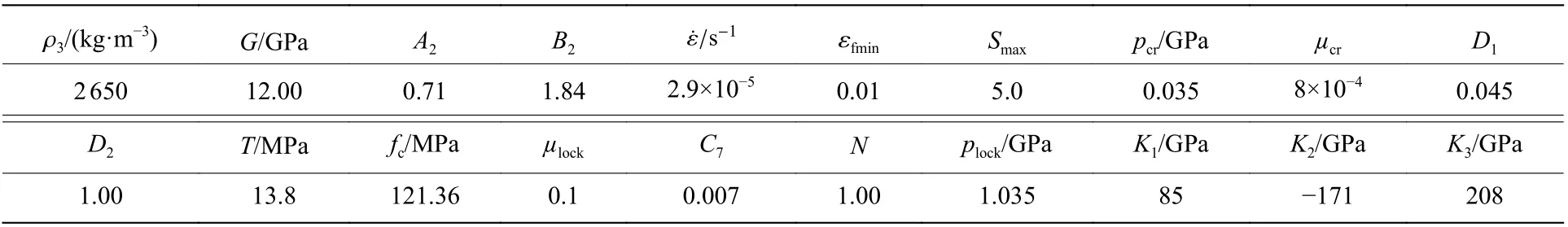

不同于普通的聚能裝藥,受限于射孔彈的高徑比,藥型罩的錐角不可過大或過小,同時射孔彈中藥型罩的壁厚通常為其直徑的1%~4%。因此,以上述建立的計算模型和設置的材料參數(shù)為基礎,固定藥型罩壁厚為1 mm,藥型罩材料為銅,改變藥型罩錐角,得到如圖3(a)所示的錐角分別為50°、60°、70°、80°的射孔彈模型;固定錐角為70°,藥型罩材料為銅,改變藥型罩壁厚,得到如圖3(b)所示的壁厚分別為0.5、1.0 和1.5 mm 的射孔彈模型。

圖3 配有不同藥型罩的射孔彈模型Fig.3 Perforating charge models with different liners

固定藥型罩錐角為70°,壁厚為1 mm,改變藥型罩的材料,分別為銅、鋼、鈦和鎢,共計得到表4 所示的9 種射孔彈模型。為便于區(qū)分,對這些射孔彈模型進行編號分組,當以錐角為研究變量時,僅改變編號中的第1 項,而固定第2~3 項;同理,以壁厚和材料為研究對象時,分別僅改變編號中的第2~3 項,而固定其他項。下文中,各結(jié)果圖均以此編號規(guī)則為準。以這9 種射孔彈分別建立射孔彈-空氣-頁巖模型,以得到9 個模擬對照組,利用LS-DYNA 軟件求解運算,設置求解時間為250 μs,此時所有對照組的侵徹深度均超過50 cm。根據(jù)數(shù)值模擬結(jié)果,以下系統(tǒng)地對射流速度與形態(tài)、頁巖射孔效果、頁巖損傷裂隙發(fā)育情況進行分析。

表4 射孔彈模型的分組Table 4 Grouping of perforating charge models

3.1 錐角的影響

射孔彈聚能射流沿侵徹方向的最大速度在其射流頭部附近,4 個不同錐角藥型罩射流頭部速度與時間的關(guān)系如圖4(a)所示。錐角的不同使得爆轟波到達藥型罩錐頂?shù)臅r間不同,在起爆開始3~4 μs 內(nèi),4 組的爆轟波先后到達藥型罩錐頂位置,隨后在爆轟壓力驅(qū)動下射流頭部速度急劇增加,50°藥型罩射流頭部速度峰值為7 123 m/s,其余分別為6 681、6 317 和5 855 m/s,可以看出在射孔彈結(jié)構(gòu)中,隨著藥型罩錐角的減小,射流頭部速度峰值增大。隨著射流開始侵徹頁巖,射流頭部速度開始穩(wěn)定下降,在130 μs之后,4 組射流頭部速度呈現(xiàn)階梯狀下降,這是因為射流在行進過程中存在速度梯度而發(fā)生了斷裂,相鄰射流段之間存在速度差,階梯狀下降表明前一段最高速度射流段已經(jīng)損失殆盡,后一段次高速度射流段即將繼續(xù)侵徹。圖4(b)所示的是頁巖侵徹深度隨時間變化的關(guān)系,從整體上看,50°與60°組的侵徹深度大致相等,且明顯大于70°組,而70°組明顯大于80°組。

圖4 藥型罩的錐角對射流頭部速度和頁巖侵徹深度的影響Fig.4 Effect of cone angle of liner on jet tip velocity and shale penetration depth

接下來對比50°組與60°組,圖5 所示的是在計算終止時刻剩余射流與杵體形態(tài)及沿前進方向速度云圖,橫坐標表示的是與初始侵徹位置的距離。可以發(fā)現(xiàn),錐角越小,藥型罩形成的杵體的速度越低,剩余的有效射流段數(shù)量越多且剩余速度越高。這說明,其在250 μs 以后在侵徹深度上具有更大的潛力。因此,50°組的射流在后續(xù)侵徹中的穿深將超過60°組,侵徹深度隨著藥型罩錐角的增大而減小。

圖5 藥型罩的錐角對射流形態(tài)及速度分布的影響Fig.5 The jet shape and velocity distribution of different cone angle groups

綜合以上,在射孔彈中減小藥型罩的錐角,可以明顯提高射流的速度、降低杵體速度、增大侵徹深度。

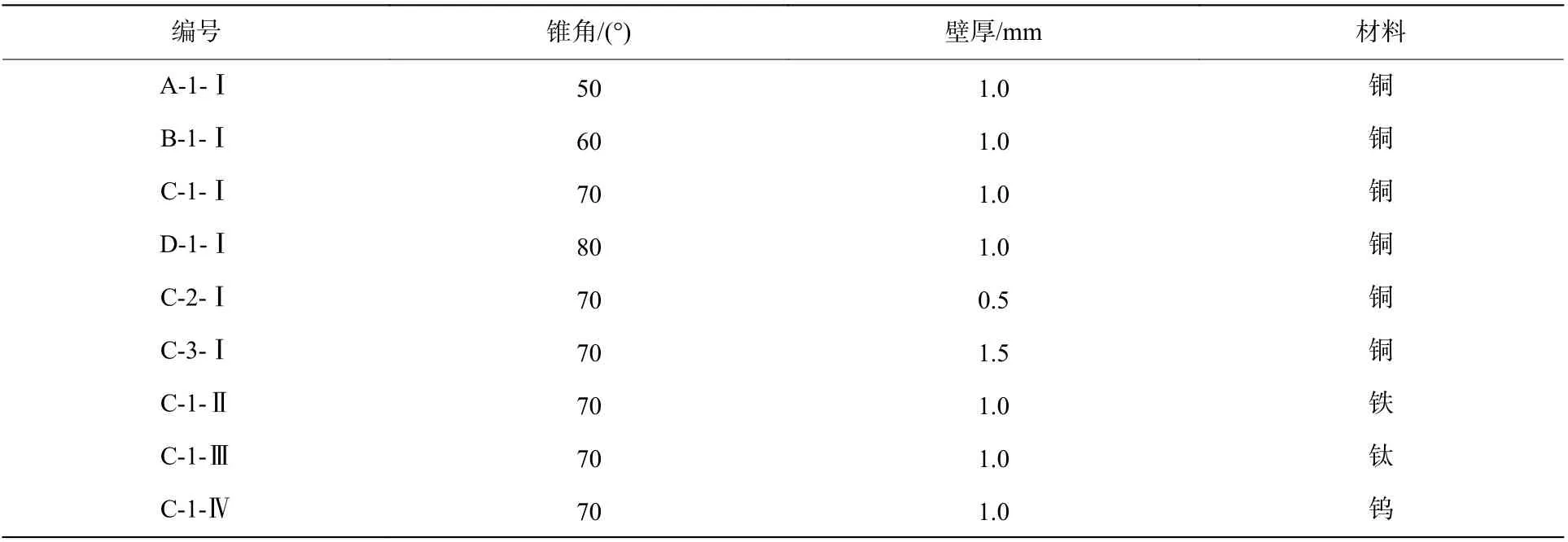

圖6 所示的是侵徹深度在10~50 cm 內(nèi),4 個不同錐角組的開孔半徑示意圖。在此侵徹深度內(nèi)屬于準定常侵徹狀態(tài),其侵徹過程較為穩(wěn)定,便于準確掌握規(guī)律。從圖中可以發(fā)現(xiàn),4 組的開孔半徑均隨著侵徹深度的增加逐漸減小,其中80°組的開孔孔徑略大于70°組,70°組開孔孔徑明顯大于60°組,60°組明顯大于50°組,可以看出隨著錐角的增大,其開孔孔徑呈現(xiàn)增大的趨勢。結(jié)合圖4(b)可以發(fā)現(xiàn),侵徹深度與開孔孔徑是負相關(guān)的。這與前人關(guān)于不同錐角藥型罩聚能射流侵徹鋼靶的二維數(shù)值模擬研究結(jié)果類似。

圖6 不同錐角組的開孔半徑-侵徹深度變化曲線Fig.6 Perforation radius-penetration depth curves of different cone angle groups

3.2 壁厚的影響

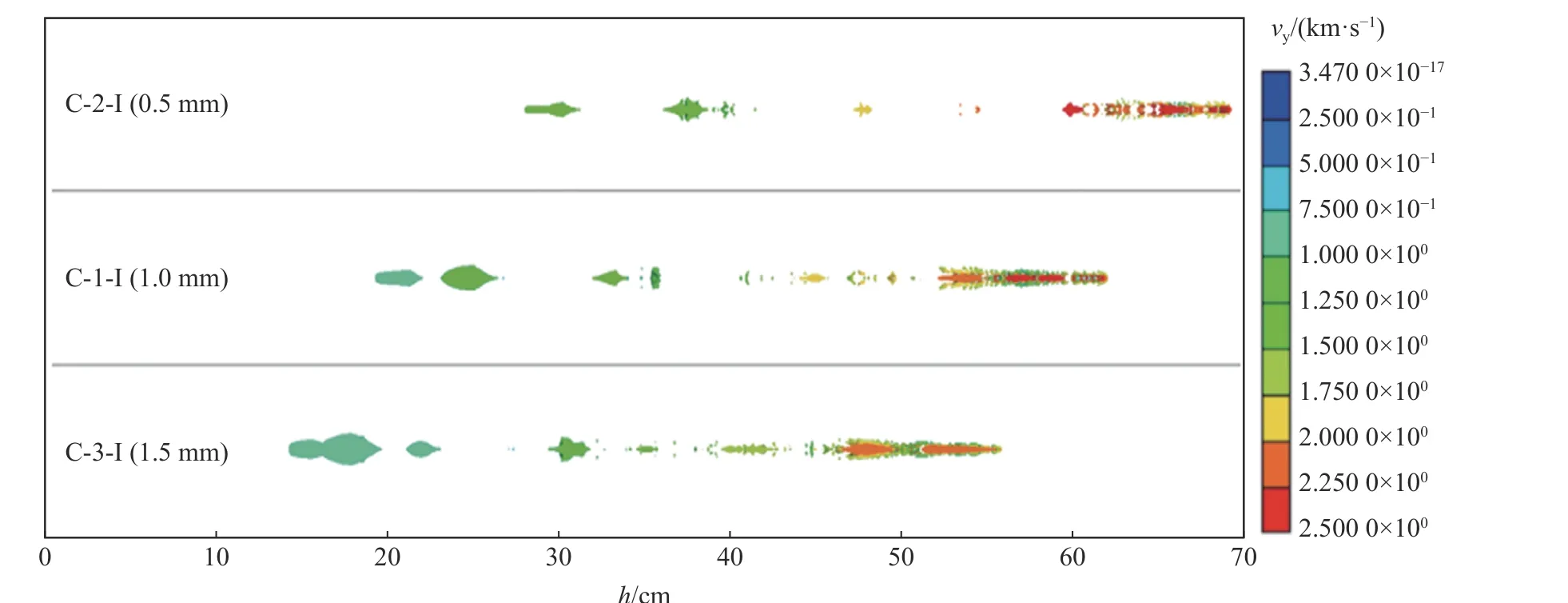

不同壁厚藥型罩射流頭部速度與時間的關(guān)系如圖7(a)所示,0.5 mm 藥型罩射流頭部速度峰值達到了7 390 m/s,其余2 組分別為6 317 和5 610 m/s。可以看出,隨著壁厚的減小,射流頭部速度峰值呈現(xiàn)增加的趨勢,隨著射流開始侵徹頁巖,射流頭部速度開始穩(wěn)定下降,但仍然保持著越小的壁厚其剩余射流頭部速度越大這一規(guī)律。

圖7(b)所示的是藥型罩壁厚對頁巖侵徹深度的影響,從圖中可以看出,0.5 mm 組的侵徹深度明顯大于1.0 mm 組,1.0 mm 組又明顯大于1.5 mm 組。這說明,其侵徹深度隨著藥型罩壁厚的減小而增加,這一規(guī)律是基于較為合理的射孔彈結(jié)構(gòu)中藥型罩壁厚的取值范圍得出的,可以預見的是,過分減小藥型罩的壁厚將導致射流的質(zhì)量大大減少從而降低侵徹深度,而根據(jù)前人的研究,過分增大藥型罩壁厚難以形成有效射流同樣會降低侵徹深度。

圖7 藥型罩的壁厚對射流頭部速度和頁巖侵徹深度的影響Fig.7 Effect of thickness of liner on jet tip velocity and shale penetration depth

圖8 所示的是在計算終止時刻不同壁厚藥型罩的剩余射流與杵體形態(tài)及沿前進方向速度云圖,壁厚的改變對藥型罩的質(zhì)量影響較大,從圖中可以看出隨著壁厚的減小,射流與杵體的質(zhì)量減小,但剩余射流和杵體的速度均增大,這與改變錐角時對射流和杵體速度的影響機制是不同的,壁厚的改變使得射流與杵體的速度同步增大或減小,而錐角的改變使得射流與杵體的速度向著相反的方向變化。

圖8 藥型罩的壁厚對射流形態(tài)及速度分布的影響Fig.8 The jet shape and velocity distribution of different thickness groups

圖9 所示的是侵徹深度在10~50 cm 內(nèi),3 個不同壁厚組的開孔半徑示意圖。從圖中可以發(fā)現(xiàn),開孔半徑均隨著侵徹深度的增加而逐漸減小。在侵徹初期,0.5 mm 組的開孔孔徑是最大的,隨著侵徹深度的不斷增加,其開孔孔徑大幅度減小,在侵徹深度達到50 cm 時,其開孔孔徑變?yōu)? 組中最小的。相比于其他2 個對照組,0.5 mm 組開孔的傾斜度更大,這是因為由于0.5 mm 組藥型罩的質(zhì)量很少(0.5 mm 組為12.83 g、1.0 mm 組為25.86 g、1.5 mm 組為38.54 g),在爆轟驅(qū)動過程中單位質(zhì)量獲得的能量更大,射流成型后的初速度高,在侵徹的初始階段對頁巖的的沖擊作用更大,從而在初始階段形成了較大的開孔孔徑;但也正是因為其質(zhì)量少,在后續(xù)侵徹過程中金屬射流被快速消耗,導致其開孔孔徑大幅減小。對比1.0 mm 組和1.5 mm 組,發(fā)現(xiàn)隨著侵徹深度的增加其開孔孔徑呈現(xiàn)交替下降,這是因為相比于0.5 mm 組,這2 組藥型罩的質(zhì)量足夠多,在前50 cm 的侵徹過程中還存在較為完整的射流段,開孔孔徑不會受到射流質(zhì)量即將消耗殆盡的影響。因此,根據(jù)開孔孔道計算公式[25]發(fā)現(xiàn),開孔孔徑與射流直徑和單位射流長度的侵徹深度有關(guān)。藥型罩質(zhì)量的增大,一方面導致射流直徑增大進而使得開孔直徑變大,另一方面又會導致射流速度下降進而使得開孔直徑減小。在這2 個因素的共同作用下,1.0 mm 組和1.5 mm 組的開孔孔徑呈現(xiàn)交替下降。

圖9 不同壁厚組的開孔半徑-侵徹深度變化曲線Fig.9 Perforation radius-penetration depth curves of different thickness groups

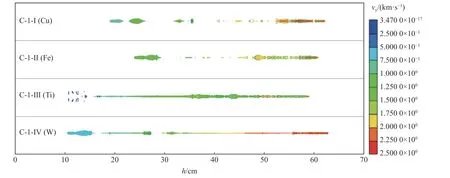

3.3 材料的影響

圖10(a)所示的是4 個不同材料藥型罩射流頭部速度與時間的關(guān)系。從圖中可以發(fā)現(xiàn),鈦、鋼、銅和鎢4 個藥型罩的射流頭部速度峰值分別為7 508、6 426、6 317 和5 109 m/s。銅與鋼藥型罩的射流頭部速度隨時間的變化趨勢基本一致;鈦藥型罩在初始階段形成的射流頭部速度峰值最大,但在開始侵徹后其射流頭部速度下降最快,計算終止時為4 組中的最小值;鎢藥型罩組的射流頭部峰值雖然是4 組中最小的,但其射流頭部速度下降是最緩慢的,在90 μs 之后,其射流頭部速度保持為4 組中的最大值。結(jié)合表1可以發(fā)現(xiàn),密度越高的金屬材料,在侵徹過程中其射流頭部速度的衰減越緩慢。通過圖10(b)所示的藥型罩材料對侵徹深度影響的對比可以發(fā)現(xiàn),雖然大密度金屬形成的射流頭部速度峰值低導致其在侵徹前期的侵徹深度小,但是隨著侵徹的進行,一方面其更大的金屬密度可以減緩速度下降以增加侵徹能力,另一方面其高密度帶來的高動能也可以增加侵徹能力,因此在侵徹后期其侵徹深度反超低密度藥型罩組。從計算終止時刻的侵徹深度可以看出,其侵徹深度與材料密度成正比,這與前人關(guān)于不同藥型罩材料對侵徹高強度混凝土侵徹的實驗和二維數(shù)值模擬結(jié)果一致,服從密度法則。

表1 金屬材料的本構(gòu)模型參數(shù)Table 1 Parameters of the constitutive model of metallic materials

圖10 藥型罩的材料對射流頭部速度和頁巖侵徹深度的影響Fig.10 Effect of liner material on jet tip velocity and shale penetration depth

圖11 所示的是在計算終止時刻不同材料藥型罩的剩余射流與杵體形態(tài)及沿前進方向速度云圖,其中銅、鋼和鎢藥型罩在射流末端均形成了一般聚能射流中常見的杵體,而鈦藥型罩在射流末端則形成了大小不一的金屬碎屑。從銅藥型罩和鋼藥型罩射流頭部可以明顯觀察到被拉斷的完整射流段,且在計算終止時刻,銅藥型罩比鋼藥型罩擁有更多且速度更高的射流段,說明銅藥型罩比鋼藥型罩在侵徹深度上具有優(yōu)勢。鈦藥型罩和鎢藥型罩組的射流細長,在射流頭部未出現(xiàn)明顯的完整射流段,而是被拉斷成更為細小的金屬碎屑;但鎢藥型罩組的射流拉斷部分更少,且射流頭部剩余速度很大,在后續(xù)侵徹中具有更大的侵徹潛力。

圖11 藥型罩的材料對射流形態(tài)及速度分布的影響Fig.11 The jet shape and velocity distribution of different material groups

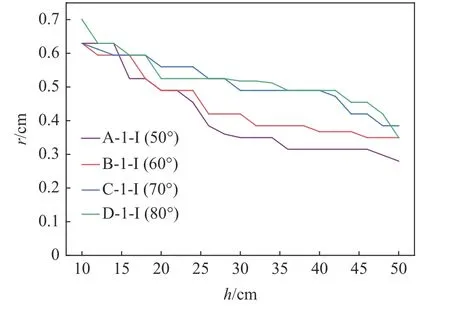

圖12 所示的是侵徹深度在10~50 cm 內(nèi),4 個不同材料藥型罩組的開孔半徑示意圖。從圖中可以發(fā)現(xiàn),開孔半徑均隨著侵徹深度的增加而逐漸減小。鈦藥型罩組在侵徹前期開孔孔徑最大,但在侵徹深度達到30 cm 之后,開孔孔徑明顯下降直至4 組中的最小值,其在4 組中的開孔傾斜度是最大的;銅與鋼藥型罩組的開孔孔徑較為相似,在部分侵徹深度上鋼藥型罩組的開孔孔徑略大于銅藥型罩組;鎢藥型罩組的開孔孔徑最小。

圖12 不同材料組的開孔半徑-侵徹深度變化曲線Fig.12 Perforation radius-penetration depth curves of different material groups

3.4 裝藥結(jié)構(gòu)的影響

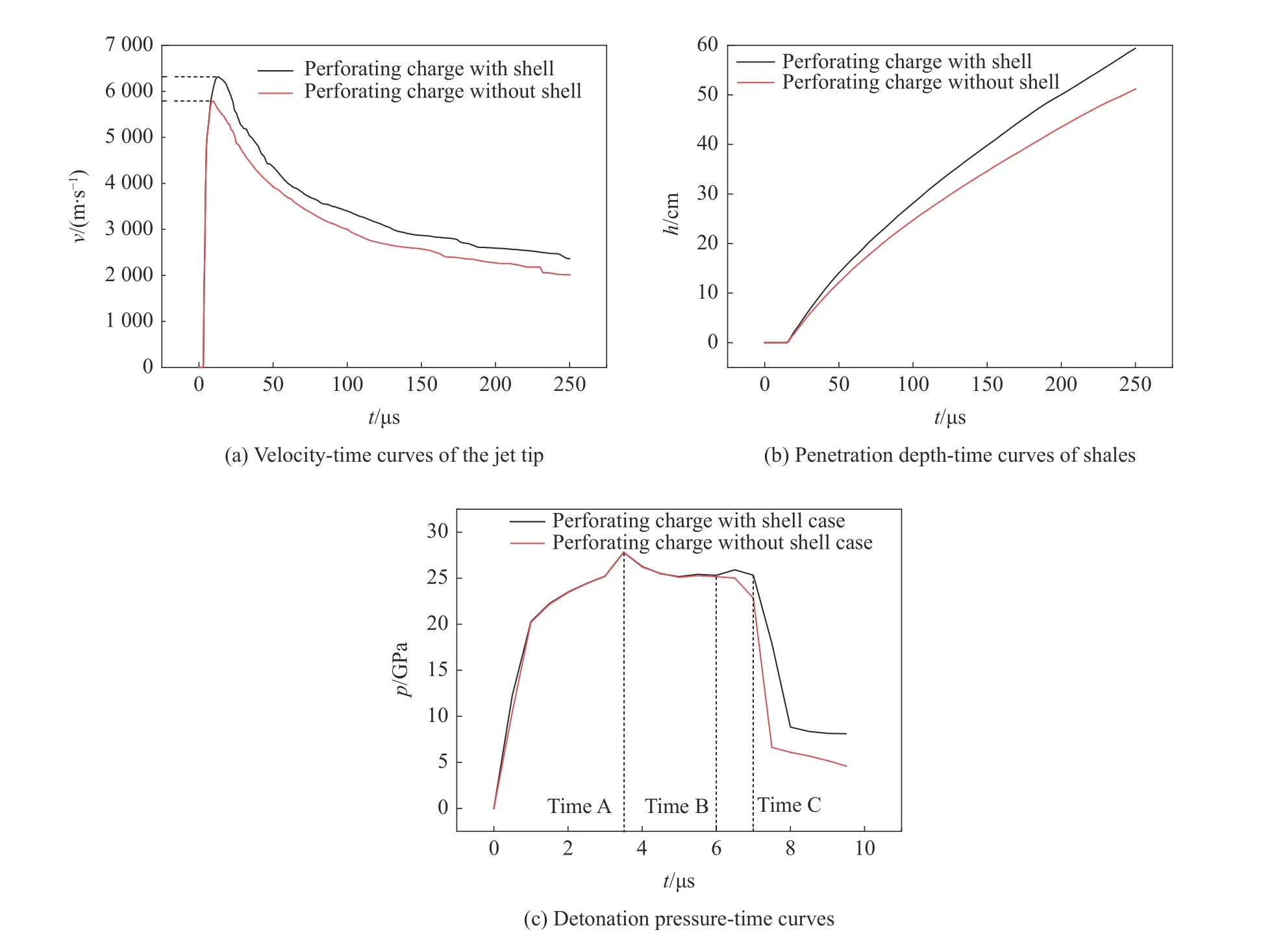

為了探究帶殼裝藥和無殼裝藥這2 種裝藥結(jié)構(gòu)對射流速度及侵徹深度的影響,以表4 中C-1-I 組為基礎,將外殼替換成空氣作為無殼裝藥結(jié)構(gòu)進行對比分析。如圖13(a)所示,無殼裝藥的射流頭部最大速度為5 787 m/s,鋼制外殼裝藥的射流頭部最大速度為6 317 m/s,相比無殼裝藥提高了9.16 %。如圖13(b)所示,在250 μs 時無殼裝藥的侵徹深度為51.15 cm,鋼制外殼裝藥侵徹深度為59.4 cm,相比無殼裝藥提高了16.1 %。

圖13 外殼對聚能射流及其侵徹深度的影響Fig.13 Effect of shell on shaped charge jet and its penetration depth

為進一步探究外殼對聚能裝藥結(jié)構(gòu)的影響,如圖13(c)所示將鋼制外殼裝藥和無殼裝藥起爆后的爆轟壓力進行對比,在時刻A,兩種裝藥結(jié)構(gòu)的爆轟波到達藥型罩頂部并出現(xiàn)了第1 個壓力峰值,分別為27.83 和27.82 GPa,兩者差別極小。在時刻A 與時刻B 之間出現(xiàn)了第2 個壓力峰值,分別為25.43 和25.28 GPa,兩者差別不大。在時刻B 爆轟波即將到達炸藥末端,此時整個裝藥結(jié)構(gòu)的最大壓力仍在炸藥上,分別為25.32 和25.17 GPa。在此之后爆轟波在炸藥上的傳遞完成,整個裝藥結(jié)構(gòu)的最大壓力即將由炸藥上轉(zhuǎn)換到藥型罩上射流匯聚的地方,如時刻C 所示,此時最大壓力分別為25.33 和22.83 GPa,其壓力大小的差異明顯。在時刻B 與時刻C 之間無殼裝藥結(jié)構(gòu)不再出現(xiàn)壓力峰值,鋼制外殼裝藥出現(xiàn)了第3 個壓力峰值為25.91 GPa。在時刻C 之后,最大壓力位置轉(zhuǎn)換完成,鋼制外殼裝藥的藥型罩上的壓力始終大于無殼裝藥。

由上述分析可知,由于外殼的作用使得聚能裝藥結(jié)構(gòu)在爆轟驅(qū)動過程中出現(xiàn)了更多的壓力峰值,其對炸藥的約束作用提高了炸藥內(nèi)能與藥型罩動能之間的能量轉(zhuǎn)換效率,進而提高了射流速度,增大了侵徹深度。由此可見,外殼的作用對聚能裝藥結(jié)構(gòu)的影響是十分顯著的。因此,在研究藥型罩對射流成型和侵徹效果的影響時,采用帶殼裝藥而不是更簡單的柱狀無殼聚能裝藥,是更合理的。

3.5 頁巖孔裂隙形成規(guī)律

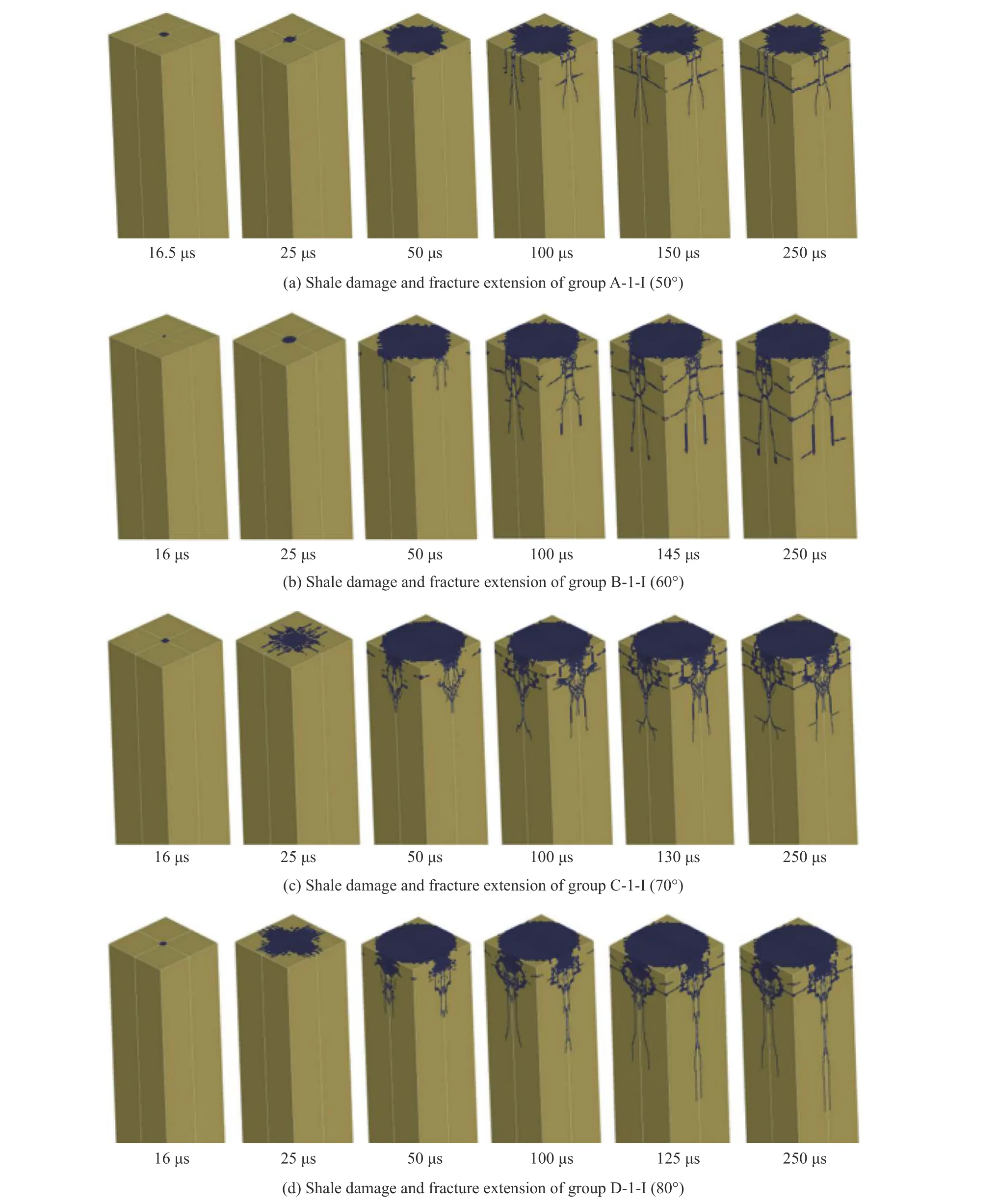

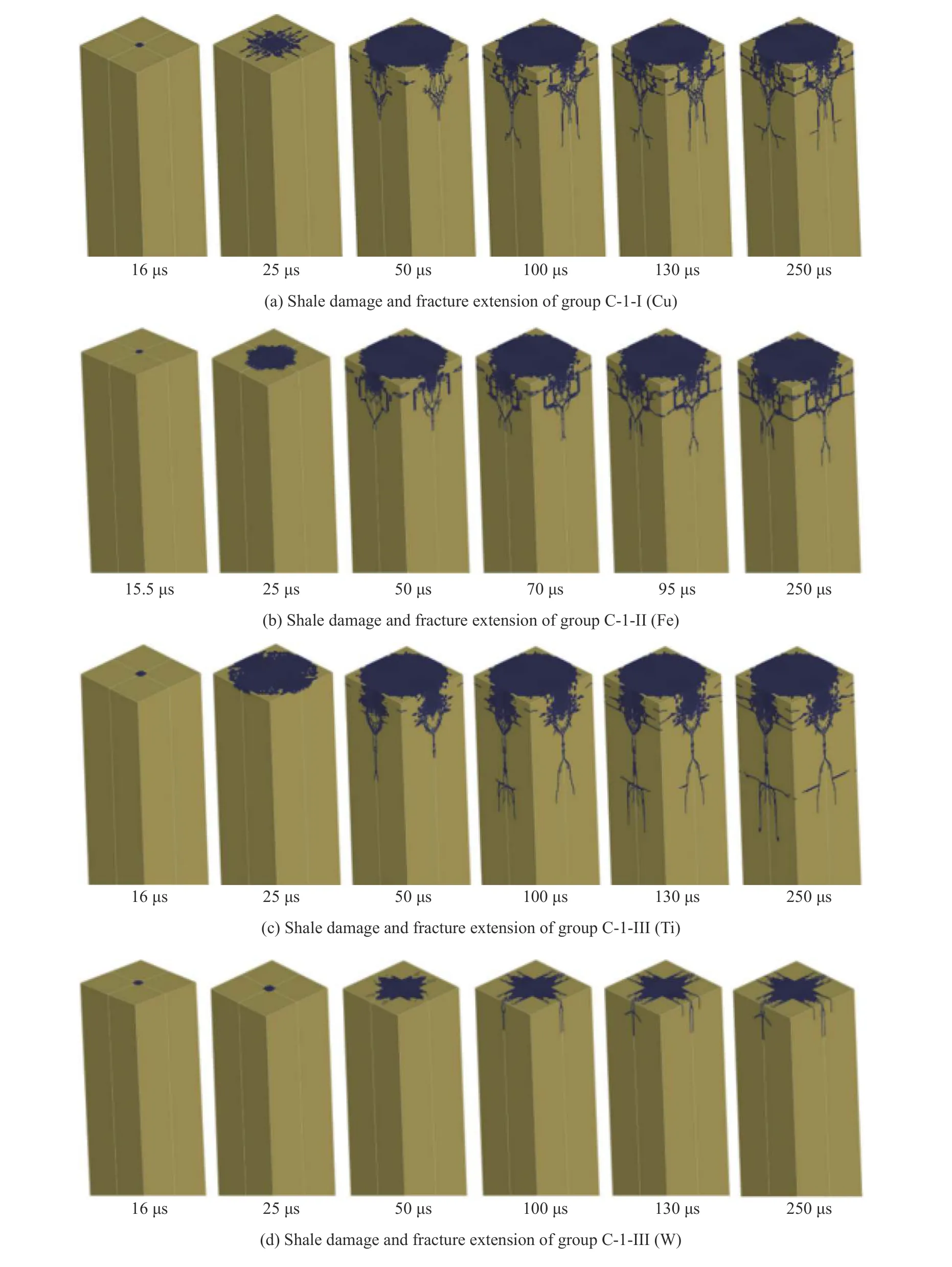

圖14~16 為配有不同錐角、壁厚、材料藥型罩的射孔彈侵徹頁巖后,頁巖孔裂隙發(fā)育情況,其中黃色部分為頁巖,藍色部分為達到失效臨界條件而刪除的單元,為便于觀察,設置不顯示頁巖變形。

圖14 不同錐角藥型罩組的頁巖損傷和裂隙發(fā)育情況Fig.14 Shale damage and fracture extension of different cone angle liner groups

通過對圖14 中不同錐角藥型罩組的頁巖孔裂隙發(fā)育情況的對比發(fā)現(xiàn),50°組的頁巖孔裂隙發(fā)育程度是4 組中最低的;60°組的頁巖孔裂隙發(fā)育程度較70°組更高,形成了更長的軸向裂隙和更多的環(huán)向裂隙;80°組形成了最長的軸向裂隙但環(huán)向裂隙很少。4 組的初始侵徹時間均在約16 μs,50 μs 時射流已經(jīng)侵徹頁巖并行進一段距離,在頁巖中形成了侵徹初始孔道,但尚未有明顯的裂隙發(fā)育。50 μs 之后裂隙發(fā)育較為明顯,在125~150 μs 之間4 組的裂隙發(fā)育分別逐漸停止,從50 μs 到裂隙發(fā)育停止,恰好是杵體經(jīng)過侵徹初始孔道向前行進的過程,說明頁巖孔裂隙的發(fā)育主要由杵體的再擴孔引起。結(jié)合圖5 射流及杵體速度分布與形態(tài)和4 組頁巖孔裂隙發(fā)育特征可知,杵體再擴孔對裂隙發(fā)育的影響與杵體直徑、初始孔道孔徑、杵體速度等有關(guān),杵體直徑越大、初始孔道孔徑越小、杵體速度越大,則杵體的再擴孔作用越強,越能促進裂隙發(fā)育。軸向裂隙的產(chǎn)生主要由再擴孔過程中孔周頁巖的拉應力引起;環(huán)向裂隙的產(chǎn)生主要由再擴孔后的應力快速卸載引起。

通過對圖15 所示不同壁厚藥型罩組的頁巖孔裂隙發(fā)育的對比發(fā)現(xiàn),0.5 mm 組的頁巖孔裂隙發(fā)育明顯強于1.0 mm 組,而1.0 mm 組的頁巖孔裂隙發(fā)育明顯強于1.5 mm 組。結(jié)合圖8 射流與杵體的速度分布與形態(tài)可知,0.5 mm 藥型罩的杵體速度最大,雖然其最末端的杵體較小,但在次末端存在直徑更大的杵體,導致0.5 mm 藥型罩組的頁巖孔裂隙發(fā)育程度最高。1.0 mm 藥型罩的杵體大小與1.5 mm 藥型罩接近,但其速度高于后者,因此1.0 mm 藥型罩組的頁巖孔裂隙發(fā)育程度高于后者。

圖15 不同壁厚藥型罩組的頁巖損傷和裂隙發(fā)育情況Fig.15 Shale damage and fracture extension of different thickness liner groups

通過對比圖16 中不同材料藥型罩組的頁巖孔裂隙發(fā)育情況發(fā)現(xiàn),銅材料組與鋼材料組的頁巖孔裂隙發(fā)育比較接近,但是由于鋼藥型罩形成的杵體速度更大,因此約在95 μs 其裂隙發(fā)育基本停止,而銅材料組的頁巖孔裂隙發(fā)育約在130 μs 才逐漸停止;鈦材料組的頁巖孔裂隙發(fā)育遠超其他組,這是因為雖然在圖11 中未見明顯的較大杵體,但在射流與尾部碎屑之間曾存在過較大的杵體,對頁巖產(chǎn)生較強的再擴孔作用導致其裂隙發(fā)育明顯,在135 μs 之后該段杵體消磨殆盡,因此出現(xiàn)了圖11 所示的射流形態(tài)。鎢材料組的頁巖孔裂隙發(fā)育程度是4 組中最低的,主要是由于其杵體直徑較小、速度較低,對頁巖的再擴孔作用弱,進而導致頁巖孔裂隙發(fā)育程度低。

圖16 不同材料藥型罩組的頁巖損傷和裂隙發(fā)育情況Fig.16 Shale damage and fracture extension of different material liner groups

4 結(jié) 論

基于建立的射孔彈-空氣-頁巖模型,通過改變藥型罩的錐角、壁厚和材料,采用數(shù)值模擬方法開展了不同藥型罩的射孔彈侵徹頁巖的初步研究,系統(tǒng)分析了射孔彈聚能射流侵徹頁巖過程中射流形態(tài)、頁巖射孔效果、頁巖孔裂隙形成規(guī)律特征,獲得的主要結(jié)論如下。

(1)在射孔彈結(jié)構(gòu)中,減小藥型罩的錐角可以明顯提高射流速度、減少杵體速度并增加侵徹深度;開孔孔徑與侵徹深度呈現(xiàn)負相關(guān)。

(2)在合理的射孔彈藥型罩壁厚取值范圍內(nèi),減小壁厚可以同時提高射流速度和杵體速度、增大侵徹深度,但小壁厚將明顯減小藥型罩質(zhì)量,使侵徹后期擴孔能力不足,開孔傾斜度增大。

(3)在銅、鋼、鈦和鎢4 種材料藥型罩的射孔彈侵徹頁巖的對比中發(fā)現(xiàn),密度越高的金屬材料其射流頭部速度峰值越低,但在侵徹過程中速度的衰減更緩慢,侵徹深度與材料密度正相關(guān);銅比鋼材料組的開孔孔徑略小,但在侵徹深度上銅藥型罩組大于鋼藥型罩組;鈦與鎢材料組的射流更細長,射流前部被拉斷成金屬碎屑,鎢材料組的侵徹深度最大,鈦材料組的侵徹深度最小。

(4)通過對比鋼制外殼裝藥和無殼裝藥對射流速度和侵徹頁巖深度的影響發(fā)現(xiàn),帶殼裝藥相比無殼裝藥可以明顯提高射流速度和侵徹深度;通過對比2 種裝藥爆轟波傳遞過程中的爆轟壓力,發(fā)現(xiàn)其在爆轟波傳遞到炸藥末端之后產(chǎn)生明顯差異,進而對射流的速度和侵徹深度產(chǎn)生影響。

(5)通過對聚能射流侵徹后頁巖孔裂隙形成規(guī)律特征的比較發(fā)現(xiàn),由于藥型罩的錐角、壁厚、材料的改變影響了射流及杵體的形態(tài)和速度分布等,進而對頁巖孔裂隙的發(fā)育產(chǎn)生顯著影響。頁巖孔裂隙的發(fā)育主要由杵體再擴孔引起,其對裂隙發(fā)育的影響程度與射流初始開孔孔徑、杵體直徑、杵體速度等有關(guān);越小的射流初始開孔孔徑、越大的杵體直徑、越高的杵體速度均可以促進頁巖裂隙發(fā)育。