液體無堿速凝劑在宣會高速公路中的應用

陳祥龍

(云南云嶺高原養護工程有限公司,云南昆明 650000)

0 引言

噴射混凝土是公路隧道施工過程中圍巖初支的關鍵環節,混凝土噴射工藝歷經干噴工藝、潮噴工藝到目前流行的濕噴工藝,技術逐漸成熟[1-3]。噴射混凝土必需的速凝劑也伴隨著混凝土噴射工藝的發展經歷了粉體速凝劑到液體速凝劑的轉變,其中液體速凝劑又細分為有堿速凝劑、低堿速凝劑和無堿速凝劑。

有堿速凝劑以偏鋁酸鈉、硅酸鈉等為主要成分,其堿金屬鹽含量高,腐蝕性強,易產生混凝土堿骨料反應,混凝土28d 抗壓強度保留率低,后期強度損失較大,嚴重影響混凝土的耐久性和抗滲性,同時生產和施工過程對人體危害較大[4]。低堿速凝劑多采用氫氟酸或氟硅酸作為原材料,其氟化物易揮發、毒性大,生產過程危險,此外混凝土1d 強度低,易造成爆破掘進過程中初支開裂嚴重、沉降不收斂,進而導致隧道坍塌事故[5]。無堿速凝劑經過近幾年的發展,技術日漸成熟,其主要以有機酸為主要絡合組分,堿含量低,混凝土早期強度高,后期強度無倒縮,生產過程環保,對現場施工人員傷害小[6]。2020 年以來,交通運輸部、應急管理部、住房和城鄉建設部先后發文禁止有堿速凝劑,提倡采用液體無堿速凝劑,同時各級地方業主和施工單位也逐漸接受并大面積推廣液體無堿速凝劑的應用。

本文依托云南省宣會高速公路項目,研究了液體無堿速凝劑對工程水泥凝結時間、膠砂抗壓強度以及混凝土抗壓強度的影響,分析了水泥漿靜停時間對速凝劑性能的影響,探討了混凝土噴射工藝的合理性,并指出了目前液體無堿速凝劑在摻量、價格、存儲穩定性等3 個方面存在的問題。

1 原材料與試驗方法

1.1 原材料

水泥:P.O 42.5 級金塬水泥,曲靖市宣威宇恒水泥有限公司。砂:機制砂,細度模數3.1,會澤啟運建材有限公司。石子:粒徑5~10mm,會澤啟運建材有限公司。液體無堿速凝劑:SN-01 型,由江蘇碩能新材料有限公司提供。聚羧酸高性能減水劑:TL 型,由云南泰嶺科技有限公司提供。

1.2 儀器設備

電子天平,JA1002 型,上海浦春計量儀器有限公司;維卡儀,上海路達實驗儀器有限公司;水泥凈漿攪拌機,NJ-160A 型,上海路達實驗儀器有限公司;水泥膠砂攪拌機,JJ-5 型,上海市路達實驗儀器有限公司;自動式膠砂抗折抗壓試驗機,DYE-300-10S 型,河北晟興儀器設備有限公司;強制式單臥軸混凝土攪拌機,SJD30 型,浙江上虞市道墟建筑機械廠;混凝土電液壓力試驗機,TSY-2000 型,浙江路達機械儀器廠;標準恒溫恒濕養護箱,YH-40B 型,河北晟興儀器設備有限公司。

1.3 試驗方法

水泥凈漿凝結時間、膠砂強度測試方法參照《噴射混凝土用速凝劑》(GB/T 35159—2017)、《水泥膠砂強度檢驗方法(ISO 法)》(GB/T 17671—1999),混凝土強度測試參照《普通混凝土力學性能試驗方法標準》(GB 50081—2002)。

2 結果與討論

2.1 無堿速凝劑摻量對水泥凈漿凝結時間的影響

不同無堿速凝劑摻量(6%~9%)下水泥凈漿的凝結時間如表1 所示。6.0%摻量下,水泥凈漿凝結時間剛剛滿足速凝劑國標對速凝劑初凝時間小于5min 和終凝時間小于12min 的要求。隨著速凝劑摻量的提高,初、終凝時間均隨之縮短。摻量達到8.0%時,初凝時間為2′20″,終凝時間為5′30″,達到了速凝劑舊行業標準中一等品對凝結時間的要求。在施工使用速凝劑過程中還要注意以下3 個方面影響。

表1 不同無堿速凝劑摻量下水泥凈漿的凝結時間

2.1.1 環境溫度的影響

通常施工時環境的溫度對速凝效果影響很大,環境溫度在5~30℃,溫度越高,速凝劑的速凝效果越好。

2.1.2 水灰比的影響

水灰比越大,水泥水化時間越長,導致混凝土的初、終凝時間增大,影響速凝劑的使用效果而且會加大混凝土的收縮率,從而造成裂縫。過小的水灰比,將增大混凝土的回彈率,增加工程的損耗,同時還會加大對工程機械的磨損。

2.1.3 速凝劑和水泥的貯存時間與貯存條件的影響

速凝劑(或水泥)在濕度大的環境中都易潮解結塊或發生水化反應而失去應有的速凝功能(或水化性能降低)。因此,施工中必須保證較好的速凝劑和水泥貯存條件。同時針對施工中的實際情況通過試驗來確定噴射混凝土中速凝劑的摻量和摻加方式。

2.2 無堿速凝劑對水泥膠砂抗壓強度的影響

不同無堿速凝劑摻量(6%~9%)下水泥膠砂1d 抗壓強度如表2 所示。由數據可見,水泥膠砂1d 抗壓強度均遠大于國標要求7.0MPa,隨著速凝劑摻量提高,膠砂強度無明顯的變化規律,表明無堿速凝劑對1d 強度無不利影響。膠砂28d 抗壓強度比均大于90%,90d 抗壓強度保留率均大約100%,表明無堿速凝劑對水泥硬化體后期強度無不利影響。

表2 不同無堿速凝劑摻量下水泥膠砂1d 抗壓強度

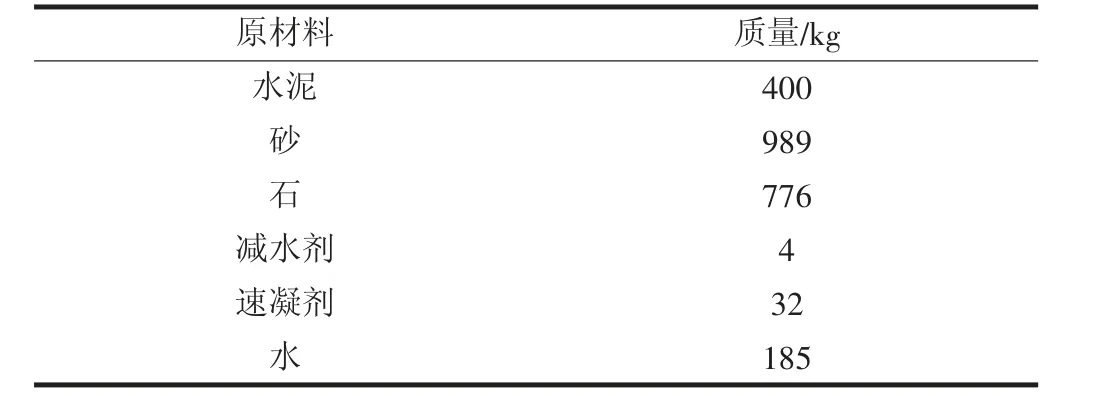

2.3 無堿速凝劑對混凝土抗壓強度的影響

據表3、表4,噴射混凝土1d 抗壓強度10.6MPa,滿足《公路隧道施工技術規范》(JTG/T 3660—2020)中噴射混凝土1d 抗壓強度不低于8.0MPa 的要求。而采用低堿速凝劑1d 強度低,隧道爆破擾動極易造成隧道坍塌,采用無堿速凝劑可以有效杜絕上述安全隱患。由數據可見,28d 抗壓強度較之7d 強度仍存在較顯著的增長,不存在任何倒縮現象。同時施工過程中發現:①噴射混凝土的早期抗壓強度,隨速凝劑產摻量的增加而降低;噴射混凝土的后期抗壓強度均低于不摻速凝劑混凝土的后期抗壓強度。②噴射混凝土的抗拉強度與襯砌的支護能力有很大的關系,因為在薄層噴射混凝土襯砌時,尤其在襯砌的突出部位容易產生拉應變。噴射混凝土的抗拉強度約為抗壓強度的1/23~1/16;為增加噴射混凝土的抗拉強度,建議可以考慮可以增加纖維配筋的噴射混凝土。③由于噴射時混凝土高速沖擊被噴射面,使得骨料受擠壓而密實,因此,噴射混凝土的黏結強度較高,這也是襯砌支護起作用的主要因素。由于摻速凝劑混凝土的后期強度都比不摻者要低,為了彌補后期強度的損失。除加強養護以外,還可以復合減水劑,在保持相同流動情況下,由減水劑降低水灰比來彌補后期強度損失。因此,采用無堿速凝劑噴射混凝土的早期和后期強度都有保障。

表3 噴射混凝土配合比

表4 不同齡期噴射混凝土抗壓強度

2.4 水泥漿靜停時間對無堿速凝劑凝結時間的影響

隧道施工過程中,現場調度工作不到位,混凝土攪拌站和隧道噴漿現場溝通不及時,極易造成新拌混凝土到達洞口后需要等待較長時間才進入噴漿環節。新拌混凝土隨著靜停時間增加,水泥漿活性逐漸降低,速凝劑與水泥礦物相互反應程度降低,造成水泥漿凝結時間延長。表5 列出了水泥凈漿靜停不同時間后摻入相同摻量(8%)速凝劑時凝結時間的變化情況,發現隨著水泥漿靜停時間的延長,初、終凝時間均表現出顯著延長的趨勢。提高速凝劑摻量至9%,凝結時間可以有效縮短,但是靜停時間延長到3h 以后,即使提高速凝劑摻量到9%,凝結時間仍然不達標。因此,應加強現場調度工作,確保混凝土拌和、運輸、噴漿各環節有效銜接,杜絕新拌混凝土靜停時間過長導致速凝劑用量大幅提高的問題。

表5 水泥漿靜停時間對速凝劑凝結時間的影響

2.5 噴射混凝土噴射工藝探討

噴射混凝土質量控制不當,極易造成回彈率高的問題,這與速凝劑品質、混凝土配合比控制以及噴射作業手法等因素相關。施工管理人員在確保速凝劑產品合格、混凝土配合比嚴格控制的基礎上,應加強混凝土噴漿作業管理。

混凝土噴漿作業應通過初噴和復噴工序分別進行,初噴厚度不宜大于50mm,打底層厚度太大極易造成復噴混凝土粘附力差而掉落。復噴可一次完成,也可多次完成,依據現場情況確定,但是拱頂部位每次復噴厚度應小于100mm,邊墻部分復噴厚度可適當增加,但是不宜大于150mm。噴漿作業時噴嘴到受噴面的距離不宜過大,也不宜過小,距離過大,混凝土到達受噴面時的粘附力太小;距離過小,沖擊力太大易導致粘附到受噴面的混凝土脫落,合適的距離應控制在0.6~1.5m。此外,噴射拱頂及拱腰時,噴嘴與受噴面角度宜控制在90°,噴射邊墻時宜將噴嘴向下傾斜10°左右。

2.6 液體無堿速凝劑推廣應用過程中存在的問題

液體無堿速凝劑發展至今,技術正不斷成熟,但現階段仍存在諸如摻量大、存儲穩定期短、適應性不穩定等一些問題。

2.6.1 價格高、摻量大

經調查,目前市場上液體無堿速凝劑價格普遍在3000~6000 元/t,和有堿速凝劑和粉體速凝劑相比價格較高。據測算,液體無堿速凝劑摻量不大于8%時,相對經濟實惠;當摻量超過10%時,將增加施工難度,生產和施工成本也會隨之增加。

2.6.2 存儲穩定期短

要想將液體無堿速凝劑摻量降下來,就需要提高液體的含固量,而含固量增加又將降低其自身的穩定性。當因工期延誤、突發意外等情況而超出其存儲穩定期或處于低溫環境中時,液體無堿速凝劑容易出現絮凝、沉淀、析晶、分層等現象,并導致速凝劑效果降低甚至失去效果。目前大多數液體無堿速凝劑存儲期限都不足一個月甚至更短,嚴重影響其使用的靈活性,也給施工單位組織管理方面帶來挑戰。

2.6.3 適應性不穩定

不同水泥的礦物組成、石膏摻量等存在著一定的差異,且噴射混凝土中往往摻加了減水劑、礦物摻合料等,各類材料混合到一起后相溶性影響因素較多,當速凝劑與某組份材料不適應時,容易出現凝結時間過緩等現象。

3 結語

(1)水泥凈漿凝結時間隨速凝劑摻量提高而顯著縮短,速凝劑摻量為8%時,初凝時間為02∶20,終凝時間為05∶30。

(2)無堿速凝劑對水泥膠砂早期和后期強度均無不利影響。膠砂1d 抗壓強度遠大于7 MPa,28d 抗壓強度比均大于90%,90d 抗壓強度保留率均大約100%。

(3)水泥漿靜停時間延長,凝結時間隨之延長,須大幅提高速凝劑摻量。應嚴格控制新拌混凝土等待時間。

(4)應嚴格控制混凝土噴漿作業,分多次作業,拱頂初噴厚度不宜大于50mm,復噴厚度不宜大于150mm。應嚴格控制好噴嘴與受噴面之間的距離和角度。