N2流量比對AlCrMoSiN 涂層組織結構 和性能的影響

葛敏,劉艷梅,李壯,王重陽,張蕊,王鐵鋼

(天津職業技術師范大學 天津市高速切削與精密加工重點實驗室,天津 300222)

切削刀具作為機械加工的“牙齒”,對提升制造業技術水平,發揮著不可替代的作用。隨著我國在機械加工領域的不斷創新,傳統刀具生產效率低,切削質量差[1],不再適用于高強度加工。涂層刀具的出現減少了切削過程中的摩擦損耗,緩解了工件上的積屑瘤堆積[2],同時在刀具適用度與切削精度方面展現出更好的優勢。因此,不斷完善刀具涂層的設計體系與使用性能對制造業發展具有重大意義[3-5]。

為響應綠色發展要求,傳統加工方式因切削液污染嚴重、切屑不易收集等缺點,逐漸被干式切削取代[6-7]。AlCrSiN 涂層因優異的抗氧化性以及抗腐蝕性被廣泛應用,但該涂層摩擦系數高,切削過程產生大量切削熱,限制了AlCrSiN 涂層刀具在干式切削領域的發展,故優化涂層的摩擦性能成為涂層制備的關鍵。過渡族鉬元素是一種理想的固體潤滑劑,在服役過程中,易與氧氣反應,形成層狀的MoO3,起到減磨與潤滑的作用。張海瑜等[8]研究了Mo 含量對鐵基涂層摩擦性能的影響,發現Mo 的質量分數為30%時,涂層的摩擦系數降至最低0.55,Mo 元素的加入促使摩擦界面形成MoO3膜層,具有顯著的潤滑作用。蒙德強[9]通過提高CrMo 靶功率,發現涂層的摩擦系數從0.65 降至0.56,在摩擦過程中形成的潤滑氧化膜MoO3,發揮了減磨作用。Kim 等[10]采用電弧離子鍍與直流磁控濺射混合技術制備Cr-Mo-N 涂層,Mo的加入形成了(Cr,Mo)N 固溶相,Mo 的原子分數為30.4%時,摩擦系數從純CrN 涂層的0.49 降至0.37,并認為由于生成了固體潤滑劑MoO3而提高了涂層的抗磨損性能。在反應沉積過程中,N2流量的多少直接決定著涂層中Mo 元素的存在形式,從而影響其潤滑性能,尤其在含Si 和Mo 的納米復合涂層中,關于N2流量比的研究鮮有報道[11]。

脈沖直流磁控濺射具有沉積速率高、性能穩定等 優點,但粒子能量低,導致原子遷移率差,而高功率脈沖磁控濺射具有較高的離化率與峰值功率,可低溫沉積結構致密、力學性能好、長壽命的高質量涂層。若將兩者復合,可充分發揮各自優勢,實現高效率沉積高質量薄膜。關于利用高功率脈沖磁控濺射與脈沖直流磁控濺射復合技術研制AlCrMoSiN 涂層,蒙德強[9]、李壯[12]已探究過靶材濺射功率、工作壓強等工藝參數對AlCrMoSiN 涂層組織結構的影響規律。在此基礎上,本文進一步通過改變N2流量調控涂層成分和結構,進而提升其各項性能,系統研究N2流量比對涂層組織結構、力學性能和摩擦磨損性能的影響,獲得AlCrMoSiN 涂層組織結構演變規律和硬度、彈性模量、摩擦磨損性能的變化規律,以及相應的影響機理。

1 試驗

1.1 涂層制備

利用高功率脈沖磁控濺射和脈沖直流磁控濺射復合技術,在拋光的硬質合金(25 mm×25 mm× 3.5 mm)、單晶硅片(30 mm×30 mm×0.67 mm)和不銹鋼(20 mm×18 mm×2.0 mm)表面沉積AlCrMoSiN涂層。所有基體依次在脫脂劑、超純水、無水乙醇中超聲清洗15 min,干燥后固定于裝夾板,并懸掛于爐內。選用AlCrSi 合金靶(原子比為6∶3∶1)連接高功率脈沖磁控濺射,CrMo 合金靶(原子比為1∶4)連接脈沖直流磁控濺射。開啟粗抽閥,抽至3.9 Pa,分子泵全速時,開啟精抽閥,抽至6.0×10-3Pa,沉積溫度設為400 ℃。通入Ar(99.99%),流量為200 L/min,調整節流閥,將工作壓強控制為1.5 Pa,設置偏壓為-800 V,對基體輝光放電清洗15 min。保持偏壓不變,開啟電弧Cr 靶進行離子轟擊清洗。再將偏壓調至-150 V,通入反應氣體氮氣,沉積CrN 過渡層,以提高涂層的結合力。保持沉積壓強為1.6 Pa,將AlCrSi靶濺射功率調為1.2 kW,CrMo 靶濺射功率設置為0.4 kW,分別通入不同的氮氣流量,而氮氣與氬氣總流量保持為250 L/min,制備AlCrMoSiN 涂層,沉積時間為6 h,其中詳細工藝參數見表1。

表1 AlCrMoSiN 涂層沉積參數 Tab.1 Deposition parameters of AlCrMoSiN coatings

1.2 性能測試與結構表征

采用X 射線衍射儀(D8-Discovery,Βrucker,Βillerica,USA)對涂層進行物相分析,電流為40 mA,電壓為 40 kV,掃描步長為 0.01°,掃描速度為0.02 (°)/s,衍射角范圍為20°~90°,Cu 靶單色Ka 射線作為檢測射線,對應X 射線波長為0.154 1 nm。采用日立高分辨率U8010 型掃描電子顯微鏡觀察涂層的表面與截面形貌,并利用美國EDAX 公司生產的Octane Elect EDS 系統分析涂層的化學成分。利用安東帕商貿有限公司生產的THT 型高溫摩擦磨損試驗機測試涂層的摩擦系數,摩擦溫度為(23±2) ℃,空氣濕度為25%±5%,選擇氧化鋁球(直徑為6.15 mm,硬度為1 800HV0.2)作為涂層摩擦學性能評估的對應物,施加4 N 的法向恒定載荷,摩擦圈數為3 000圈。利用美國KLA-Tencor 公司生產的Alpha Step D-300 型探針式輪廓儀,測出涂層的磨痕橫截面積,代入公式K=V/(L×S),計算出磨損率,其中V表示磨損體積,L表示法向載荷,S表示摩擦距離。利用VHX-1000C 型超景深顯微鏡觀察涂層的磨痕形貌,分析涂層的磨損失效機理。利用Anton Paar 公司制造的TTX-NHT-3 型納米壓痕儀測試涂層的納米硬度(H)及彈性模量(E),載荷為10 mN,保壓時間為10 s,并進一步計算H/E、H3/E*2值。利用Anton Paar公司生產的RST-3 型劃痕儀測試涂層的結合強度,劃痕長度為3 mm,劃痕速率為6 mm/min,法向載荷由0 N 均勻增加至100 N。

2 結果與分析

2.1 元素成分

不同N2流量比制備的AlCrMoSiN 涂層的化學成分如圖1 所示。由圖1 可知,隨著N2流量比增加,N元素的原子分數由26.34%逐漸上升至37.90%,Al 由30.20%降至23.32%,Cr、Mo、Si 元素含量略微下降。當N2流量比較低(14%、16%)時,元素成分變化不明顯,歸因于這一過程中沉積壓強保持恒定,參與放電的氣體分子數量不變,濺射粒子平均自由程變化較小,與氣體離子碰撞幾率不變,氮原子未能充分與金屬離子發生化合反應,涂層中元素成分受N2流量的影響就會較小;另一方面,在相同工作壓強下,N2分壓升高,Ar 分壓減小,由于Ar 濺射系數高于N2[13],使得2 個合金靶材中粒子的濺射產額大幅降低,而Al 元素相對其他金屬元素的離化率更低[14],因此涂層中Al 元素的下降速率更顯著;另外,隨著N2流量的增加,電壓逐漸升高,會引起靶材中毒,降低沉積效率,影響涂層金屬元素成分下降。

圖1 不同N2 流量比制備的AlCrMoSiN 涂層的化學成分 Fig.1 Chemical composition of AlCrMoSiN coatings prepared with different N2 flow ratios

2.2 物相分析

不同N2流量比制備的AlCrMoSiN 涂層的XRD圖譜如圖2 所示。由圖2 可知,當N2流量比為14%和16%時,涂層在低角度處的衍射峰較弱。因為CrN、Mo2N 以及氮化硅的結合能分別為 574.4、228.3、101.8 eV[15],根據能量最低原理,N 與Si 優先反應形成非晶Si3N4,剩余的N 與金屬元素(Al、Cr、Mo)結合,生成金屬氮化物,導致涂層結晶度過低。當氮氣流量比由18%提高至20%時,fcc-CrN、cubic-Mo2N相沿(111)晶面擇優生長。Du 等[16]、Goldfarb 等[17]研究發現,涂層中立方結構晶胞的生長受應變能與表面能的共同影響,晶面取向的應變能是(111)<(200),晶面取向的表面能是(200)<(220)<(111)。當N2流量比為20%時,較高的N2濃度會削弱濺射粒子的動能,導致成膜粒子沿著應變能最低的(111)晶面擇優生長。同時,隨著N2流量比升高,清晰可見沿(111)、(200)晶面生長的衍射峰向低角度偏移。這是由于涂層沉積過程中,發生了固溶置換,Al、Cr、Mo 等元素因離子半徑差異引起晶格畸變,是導致衍射峰發生偏移的重要原因[18]。另一方面,N2流量增加,反應更加充分,改變了涂層內應力狀態,導致衍射峰向小角度偏移[19]。當N2流量比為22%時,在(1010)晶面上的hcp-AlN衍射峰消失,且在(333)、(440)晶面上的Al2O3衍射峰也消失。當N2流量比較低時,氧化物的存在是由于真空室內殘存的氧氣、反應氣體中或靶材中存在的微量氧雜質均可能與Al 元素反應,形成Al2O3。當N2流量增多時,氧雜質相對含量降低,形成的氧化物衍射峰變得不明顯。涂層中也未檢測出Si3N4等含Si化合物的衍射峰。Hirohata 等[20]指出,氮化硅結晶溫度一般超過1 000 ℃,而制備AlCrMoSiN 涂層所使用的沉積溫度為400 ℃,遠低于氮化硅的結晶溫度,因此Si 元素可能以非晶態存在。

圖2 不同N2 流量比制備的AlCrMoSiN 涂層的XRD 圖譜 Fig.2 XRD patterns of AlCrMoSiN coatings prepared with different N2 flow ratios

2.3 微觀結構

不同N2流量比制備的AlCrMoSiN 涂層的表面形貌如圖3 所示。在N2含量比較低(14%、16%)時,涂層中的非晶(Si3N4)含量多,形成的納米晶晶粒很小,導致晶體學特征不明顯,與圖2 中XRD 結果相一致。隨著N2流量比升高,氮化物(CrN,AlN 等)反應充分,涂層結晶度升高,表面形貌發生明顯變化。氮氣流量比持續增加,衍射峰增強,形成的納米晶頂部呈現菜花狀。當N2流量比增至22%時,涂層中的晶粒頂部呈現“三棱錐”狀[21-22]。

圖3 不同N2 流量比制備的AlCrMoSiN 涂層的表面形貌 Fig.3 Surface morphology of AlCrMoSiN coatings prepared with different N2 flow ratios

不同N2流量比制備的AlCrMoSiN 涂層的截面形貌如圖4 所示。可以看出,隨著N2流量比的增加,涂層中柱狀結構變得更加明顯,基體、過渡層(CrN)、涂層三者之間界面清晰。當N2流量比為14%、16%時,鍍膜室內的氮原子與Si 充分反應,形成更多的非晶相Si3N4,非晶相包裹納米晶,束縛了AlN、CrN晶粒的生長,導致晶粒尺寸較小,截面呈現模糊的玻璃狀結構。隨著N2流量比增加至18%,AlCrMoSiN涂層在(111)晶面擇優生長,截面逐漸向致密有序的柱狀晶轉化。

圖4 不同N2 流量比制備的AlCrMoSiN 涂層的截面形貌 Fig.4 Cross-sectional morphology of AlCrMoSiN coatings prepared with different N2 flow ratios

2.4 力學性能

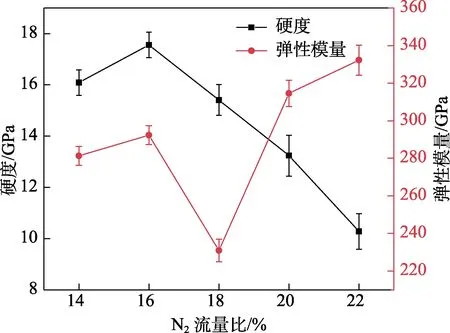

2.4.1 硬度與彈性模量

不同N2流量比制備的AlCrMoSiN 涂層的硬度和彈性模量如圖5 所示。從圖5 中可以看出,隨著N2流量增加,硬度呈現先增大、后減小的趨勢。在N2流量比為16%時,涂層的硬度達到最高值17.56 GPa。結合XRD 分析結果,當N2流量比為14%時,涂層中形成較多的非晶相,抑制了晶粒生長,導致涂層較 軟。隨著N2流量比增大,AlN、CrN 等氮化物逐漸形成,非晶相以一定比例包裹納米晶,形成納米復合結構,兩相界面起到了強化作用[23-24]。N2流量比進一步增大,更多金屬元素與氮原子反應,形成氮化物,非晶相含量相對減少,同時產生了新的Mo2N 相,該相極易產生晶面滑移和位錯,從而導致涂層硬度下降。彈性模量在低氮氣流量比(14%、16%)下與硬度呈正相關,在N2流量比為16%時,彈性模量為292.31 GPa;當N2流量比超過18%時,彈性模量快速升高,但此時由于硬度急劇下降,涂層抵抗彈性變形的能力也在下降;N2流量比為22%時,彈性模量達到最高值335.26 GPa。

圖5 不同N2 流量比制備的AlCrMoSiN 涂層的 硬度和彈性模量 Fig.5 Hardness and elastic modulus of AlCrMoSiN coatings prepared with different N2 flow ratios

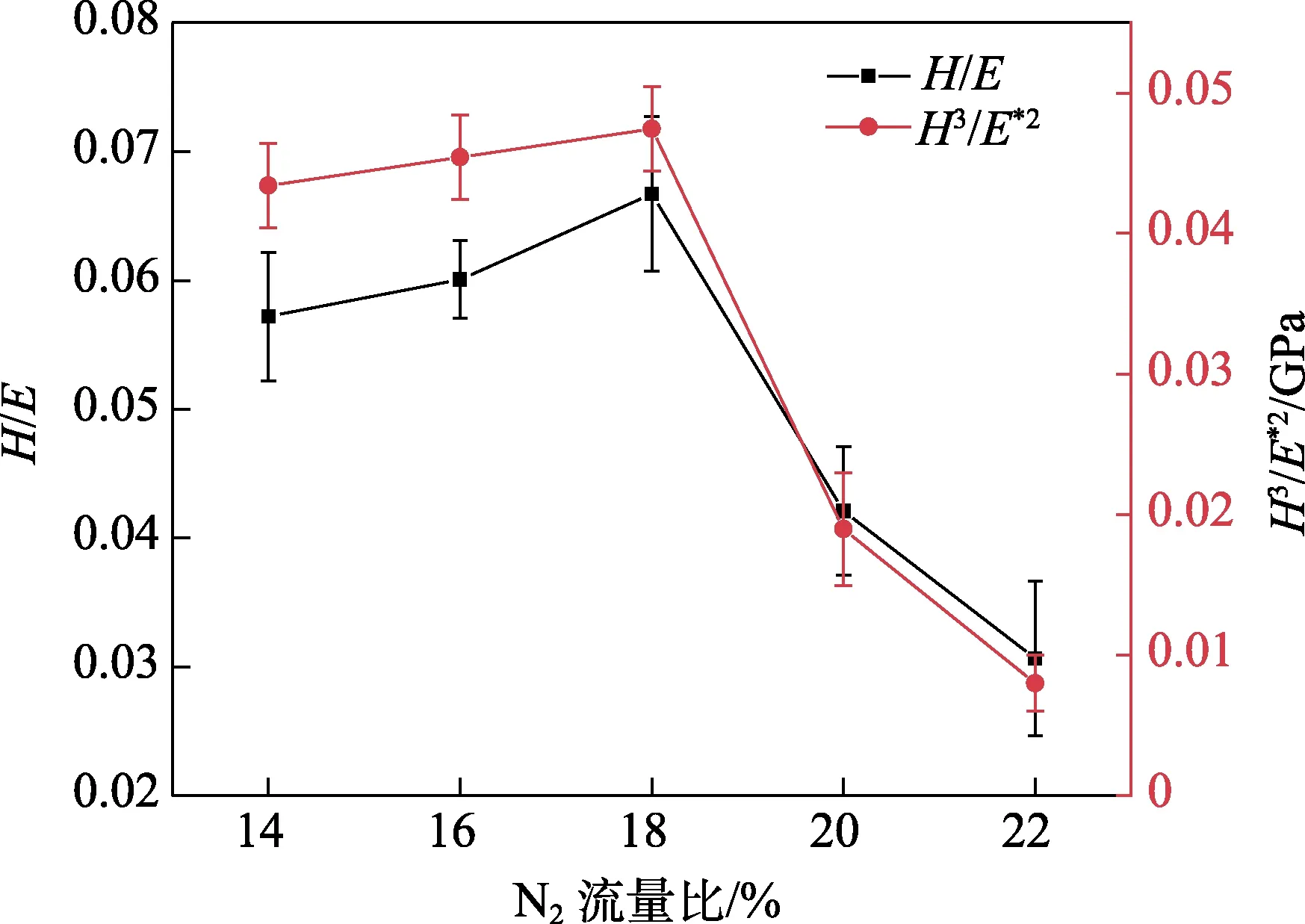

2.4.2 特征值H/E、H 3/E *2

不同N2流量制備的AlCrMoSiN 涂層的H/E、H3/E*2值如圖6 所示。上述特征值也是衡量涂層力學性能的重要指標,可以反映涂層抵抗彈性應變的能力、涂層的斷裂韌性和耐磨性。H/E越大,表明涂層發生彈性變形時吸收能量的能力越強;H3/E*2越大,表明涂層抵抗塑性變形的能力越強。公式E*=E/(1-υ2)中,υ為涂層泊松比。由圖6 可知,涂層的H/E、H3/E*2隨著N2流量比的增加呈現先升高、后降低的趨勢。結合微觀結構與XRD 結果,N2流量比較低時,非晶相抑制了納米晶生長,結晶度較差,晶粒呈現玻璃狀,影響了涂層的韌性;當流量比高于18%時,氮化物增多,涂層較軟,導致韌性降低;當N2流量比為18%時,涂層的H/E、H3/E*2分別達到了最高值0.067 和0.04 GPa,表明涂層此時的抗彈性應變能力最強,韌性最好。

圖6 不同N2 流量比制備的AlCrMoSiN 涂層的 H/E 和H3/E*2 Fig.6 H/E and H3/E*2 of AlCrMoSiN coatings prepared with different N2 flow ratios

2.4.3 臨界載荷

涂層與基體間的結合強度通常被定義為涂層/基體分離的能量[25],結合強度也被稱為臨界載荷。不同N2流量比制備的AlCrMoSiN 涂層的劃痕形貌如圖7所示。本次試驗的臨界載荷由表面劃痕法測得。法向載荷從0 N 逐漸增至100 N,在法向和切向載荷的聯合作用下,涂層首先出現塑性變形,隨后在劃痕處產生一些碎屑和裂紋,最終涂層從基體上剝離,表明涂層完全失效[26-27]。AlCrMoSiN 涂層的臨界載荷與不同 N2流量比之間的關系如圖8 所示。由圖8 可知,N2流量比升高到18%時,涂層的結合強度明顯提高,達到最高值70.6 N。此時,涂層具有典型的納米復合結構,兩相界面起到強化作用。另外,適量的Mo 含量可以提高AlCrMoSiN 涂層的韌性,當受到剪應力和壓應力作用時,那些尺寸較小的晶粒極易發生滑移,提高涂層彈性應變的能力,抑制裂紋產生。當N2流量比高于18%時,氮化物相增多,結晶度升高,柱狀晶體易出現穿晶斷裂,涂層較脆易剝落,臨界載荷降至最小值59.5 N。

圖7 不同N2 流量比制備的AlCrMoSiN 涂層的劃痕形貌 Fig.7 Scratch morphology of AlCrMoSiN coatings prepared with different N2 flow ratios

圖8 不同N2 流量比制備的AlCrMoSiN 涂層的臨界載荷 Fig.8 Critical loads of AlCrMoSiN coatings prepared with different N2 flow ratios

2.5 摩擦學性能

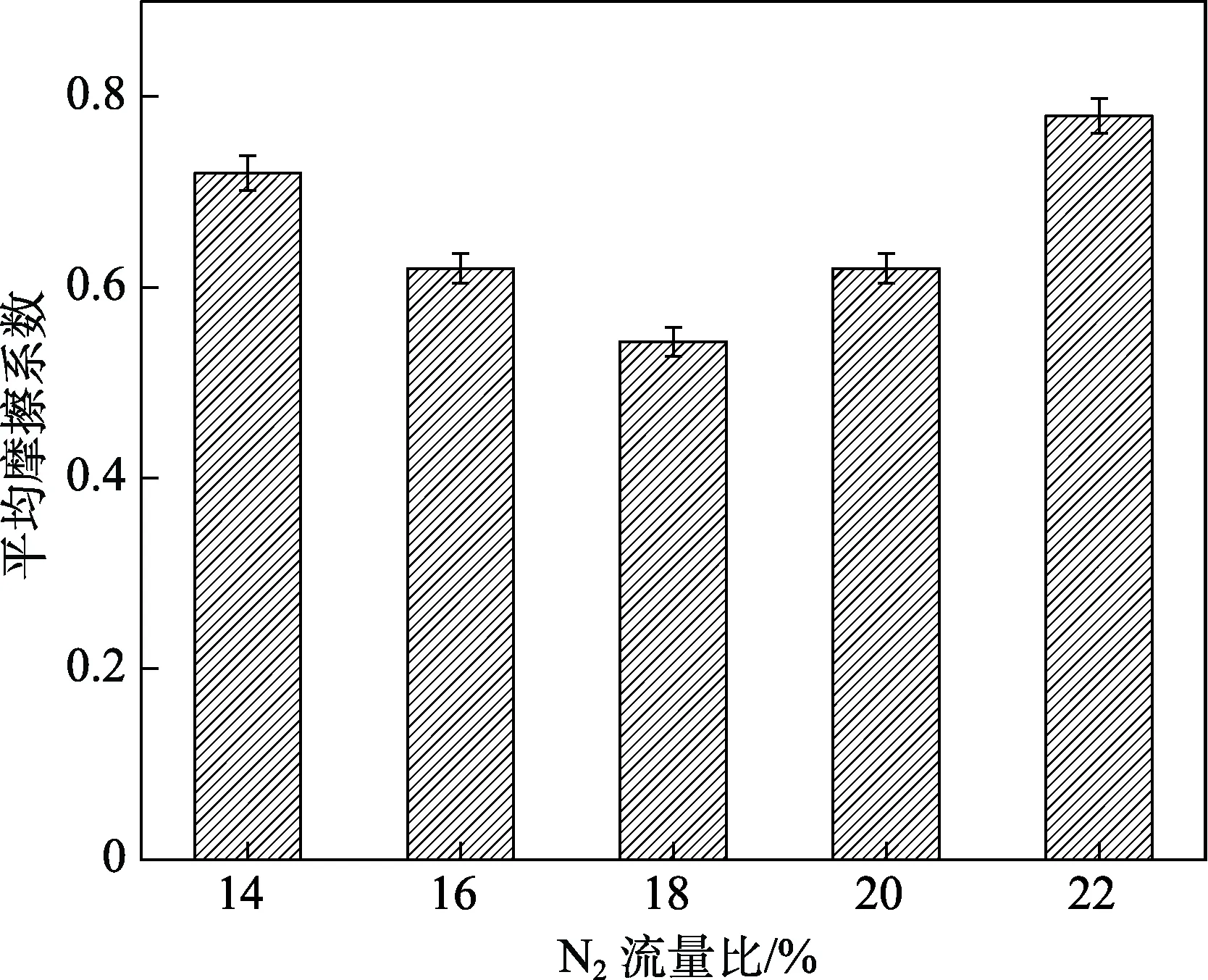

2.5.1 平均摩擦系數

不同N2流量比制備的AlCrMoSiN 涂層的平均摩擦系數如圖9 所示,所有涂層在到達穩定磨損之前均經過了預磨階段。由圖9 可知,涂層的摩擦系數呈現出先降低、后升高的趨勢。當N2流量比為18%時,平均摩擦系數最低為0.54。N2流量比較低(低于18%)時,涂層結晶度不高,硬度與臨界載荷較低,在室溫條件下進行摩擦試驗時,法向載荷持續作用,導致涂層磨損,剝落的碎屑在摩擦過程中與Al2O3球和涂層形成三體磨損,增加了摩擦阻力,摩擦系數較高。當N2流量比高于18%時,由于涂層硬度開始下降,摩擦過程中,界面接觸面積增大,從而導致平均摩擦系數又增加。

圖9 不同N2 流量比制備的AlCrMoSiN 涂層的 平均摩擦系數 Fig.9 Average friction coefficient of AlCrMoSiN coatings prepared with different N2 flow ratios

2.5.2 磨痕形貌、磨損率

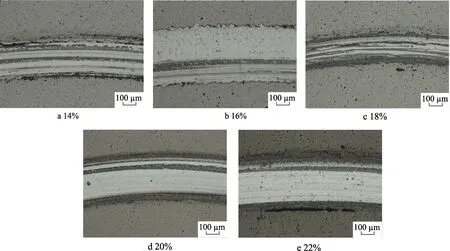

不同N2流量比制備的AlCrMoSiN 涂層的磨痕形貌如圖10 所示。可以看出,在相同法向載荷的作用下,5 種涂層的磨痕形貌均清晰完整,且未被磨穿,磨痕中均存在微犁溝,主要以磨粒磨損為主。當N2流量比為14%和16%時,磨痕較寬,且分布著較多磨屑,此時涂層的力學性能較差,剝落的硬質顆粒聚集于摩擦接觸區域,形成三體磨損,造成涂層表面的塑性損傷[28-29]。當N2流量比為18%時,涂層的韌性 與結合強度最優,抗磨損能力最強,因此磨痕最窄,磨損程度最低。當N2流量比高于18%時,氮化物相增多,涂層較脆易剝落,磨痕變寬,磨屑堆積明顯,抗磨損性能有所降低。

圖10 不同N2 流量比制備的AlCrMoSiN 涂層的磨痕形貌 Fig.10 Wear morphology of AlCrMoSiN coatings prepared with different N2 flow ratios

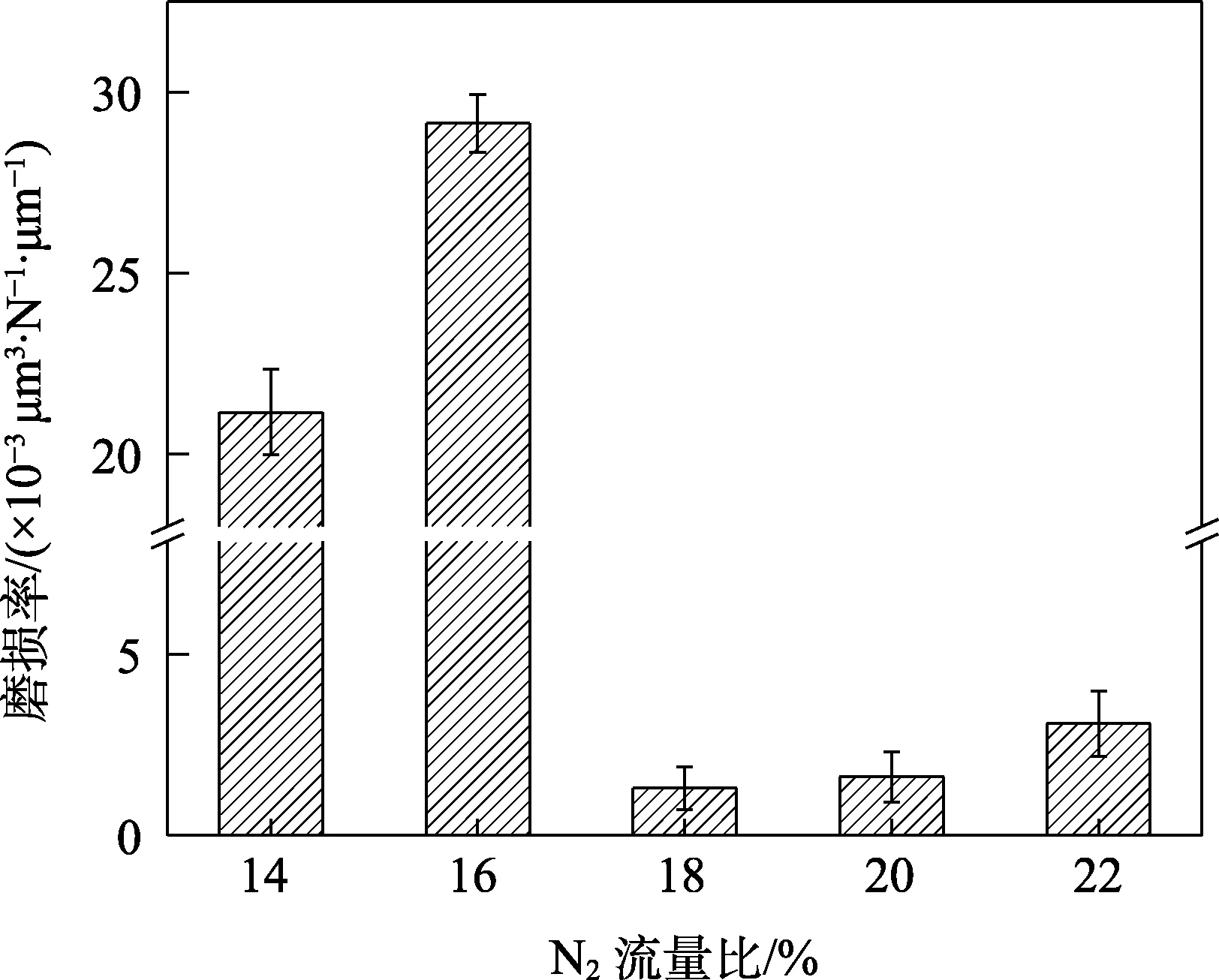

不同N2流量比制備的AlCrMoSiN 涂層的磨損率如圖11 所示。可以看出,隨著N2流量比的增加,磨損率呈現出先增大、后降低、再緩慢升高的變化規律。當 N2流量比為 18%時,涂層的磨損率最低,為1.3×10-3μm3/(N·μm),此時涂層的耐磨性最好。這與涂層特征值H/E、H3/E*2的變化基本一致,特征值越高,涂層韌性越好,而耐磨性與韌性成正相關。當N2流量比超過18%時,氮化物晶粒得到生長,晶粒增大,涂層在摩擦過程中容易發生磨損,在法向應力與剪切應力作用下,造成局部剝落,產生碎屑,磨損程度加劇,磨損率升高。

圖11 不同N2 流量比制備的AlCrMoSiN 涂層的磨損率 Fig.11 Wear rate of AlCrMoSiN coatings prepared with different N2 flow ratios

3 結論

1)利用高功率脈沖磁控濺射和脈沖直流磁控濺射復合技術,在不同 N2流量比下沉積一系列AlCrMoSiN 涂層。隨著N2流量比增加,涂層結晶度升高,涂層中fcc-CrN、fcc-AlN 相沿(111)晶面擇優生長。因摻入的間隙原子使晶格發生畸變,晶格尺寸變大,(111)、(200)晶面衍射峰向小角度偏移。

2)隨著N2流量比增大,涂層硬度與臨界載荷先升高、后降低。當N2流量比為16%時,硬度達到最大值17.56 GPa。當N2流量比為18%時,臨界載荷達到最大值70.9 N。

3)隨著N2流量逐漸增大,涂層的平均摩擦系數先降低、后升高,磨損率先升高、后降低、再緩慢升高。當N2流量比為18%時,制備涂層的摩擦系數和磨損率均最低,分別為0.54 和1.3×10-3μm3/(N·μm)。