航空雙系統直驅伺服閥閥芯振蕩機理及抑制方法

王彬,任鵬達,張偉,謝志剛,張文星

1.南京航空航天大學 江蘇省航空動力系統重點實驗室,南京 210016

2.南京航空航天大學 能源與動力學院,南京 210016

3.航空工業西安飛行自動控制研究所,西安 710076

飛機舵面、起落架及剎車等操控機構大多為電液控制系統,其性能對飛行穩定控制與安全至關重要。伺服閥因精度高、響應快等優點在飛機操控機構中獲得廣泛應用[1]。其組件多、工藝難度大、故障率高,給飛控系統性能提升帶來了嚴峻挑戰。高可靠、輕量化和高性能電液伺服閥是機載液壓控制領域發展的重要課題[2]。

國內外針對伺服閥可靠性及典型故障開展了研究。伺服閥故障可表現為閥芯振蕩和嘯叫(一種尖銳噪聲),嚴重時會導致液壓系統性能惡化甚至引起災難性后果[3]。伺服閥自激振蕩是指閥內活動部件的自發振動,其頻率可高達數百至數千赫茲。研究表明,自激振蕩除與油源有關,還與流場中的瞬態空化和壓力脈動密切相關[4-5]。Elsheikh[6]研究了平衡閥內的高頻噪聲,通過改進設計消除其不良影響。Ziada 等[7]對溢流閥和渦輪控制閥的振蕩噪聲研究發現,流體剪切層可能在伺服閥中誘發壓力脈動和高頻振蕩。Gao 等[8]研究閥內渦流、能量損失、噪聲和流體力,發現渦流形狀和強度受閥開度影響,進而影響振蕩形式和強弱。Li 等[9]通過數值模擬研究伺服閥內渦流變化對空化的誘發機理,揭示其與流體能量損失和噪聲的內在關聯。Liu 等[10]研究調節閥非定常空化流動過程和壓力波動特性,認為閥芯結構參數對閥內空化和壓力脈動有較大影響。Qiu 等[11]預測了節流閥內總氣相體積,發現減小閥芯位移會導致氣相區擴大和氣相密度增加。Lindler 和Anderson[12]對直驅伺服閥的研究發現,閥芯小開度時的高壓降易使流體流經時發生分離或汽化,導致閥芯出現振蕩。

張鶴然等[13]以壓力伺服閥為研究對象,分析了伺服閥振蕩嘯叫現象特征與產生機理,并提出調整擋板結構參數改變其阻尼的措施。Porteiro等[14]對平衡閥工作中的高頻振動進行了湍流模型下二維流動仿真與試驗,認為射流引起的壓力脈動是高頻振動的重要原因。同時,流場中的氣穴、自振和剪切層振蕩是閥類振動產生的主要原因。陸亮等[15]認為射流流域內的剪切層振蕩是導致流體自激振蕩的原因,以溢流閥為例分析其自激振蕩產生機理。Yuan 等[16]對錐閥流場進行數值計算仿真,認為氣穴產生的主要原因為流體剪切和流動分離。

隨著伺服閥性能要求的不斷提升,新結構原理的伺服閥也相繼出現,如直驅伺服閥(Direct Driving Servovalve, DDSV)、多 路 伺 服 閥等[17-19]。另外,新型智能材料在電-機械轉換器中的應用也是伺服閥的研究方向之一。彭暢[20]設計了直動式壓電伺服閥和噴嘴擋板壓電伺服閥并研究了其靜動態特性。徐現榮[21]提出了一種基于形狀記憶合金的微型氣動伺服閥。李躍松[22]研究了一種超磁致伸縮射流伺服閥,實測了線性度、響應等指標并與傳統伺服閥進行了對比。

傳統兩級伺服閥元件數量多、工藝要求高、可靠性低,成為航空液壓系統故障率高的主要部件之一。近年來,在抗污染、高可靠伺服閥研究方面,直驅伺服閥成為主要熱點之一[23]。其直接由電機驅動,驅動力大且可增加閥芯行程,提高了閥的抗污染能力。然而,對不同負載,直驅伺服閥需重新調試控制參數,耗時較長[24]。飛機舵面操控系統多為對稱分布,往往需要兩套電液伺服機構實現有時序的關聯驅動。同一控制任務需要兩套液壓作動機構聯合協同動作,不利于簡化系統而保證可靠性。長期以來,航空飛行控制領域迫切需要一種可實現雙系統或多系統操控的高可靠、大流量伺服閥,避免傳統兩級電液伺服閥放大能力有限、可靠性低的不足。直驅閥可用于飛機舵面液壓作動機構。將直驅伺服閥雙閥芯或三閥芯串聯固結,可實現多系統同步驅動與控制。因雙液壓系統協同工作是飛機舵面驅動的獨有特點,直驅閥可滿足雙系統乃至多系統的控制需求。同樣功能下,直驅閥可大幅提高飛控系統功率密度且增加了機載部件的可靠性。主閥芯由電機直接驅動并構成位置閉環,有利于保證控制精度,已在部分飛機的舵面操控系統應用。

直驅方案雖然避免了多級閥級間油液流動,但傳動件間的機械聯結和雙系統閥結構極易因剛度不足發生局部彈性變形或流固耦合誘發振蕩。直驅閥閥芯振蕩的影響因素諸多,如構件耦合振動、油液壓力脈動等[25-26]。閥芯振蕩導致作動筒和連接氣動面高頻抖動,影響液壓作動器的調節過程,極易加速作動器疲勞失效,威脅飛行穩定和安全。因此,對直驅伺服閥閥芯振蕩,需要通過研究揭示其發生發展機理,確定其關鍵影響因素,從設計上抑制或避免其發生,為高性能舵面操控機構設計打下必要的基礎。

針對雙系統直驅伺服閥閥芯振蕩,提出一種與閥內空化具有對應關系的振蕩機理模型。通過氣液兩相數值模擬獲得典型工況下閥芯凸肩面上的壓力脈動,基于閥芯動力學仿真復現了閥芯振蕩。在仿真與試驗基礎上提出了抑制閥芯振蕩的方法,為工程設計提供理論參考。

1 雙系統直驅式伺服閥

1.1 工作原理

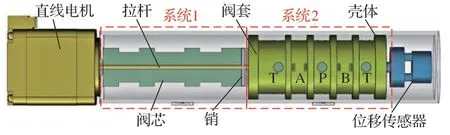

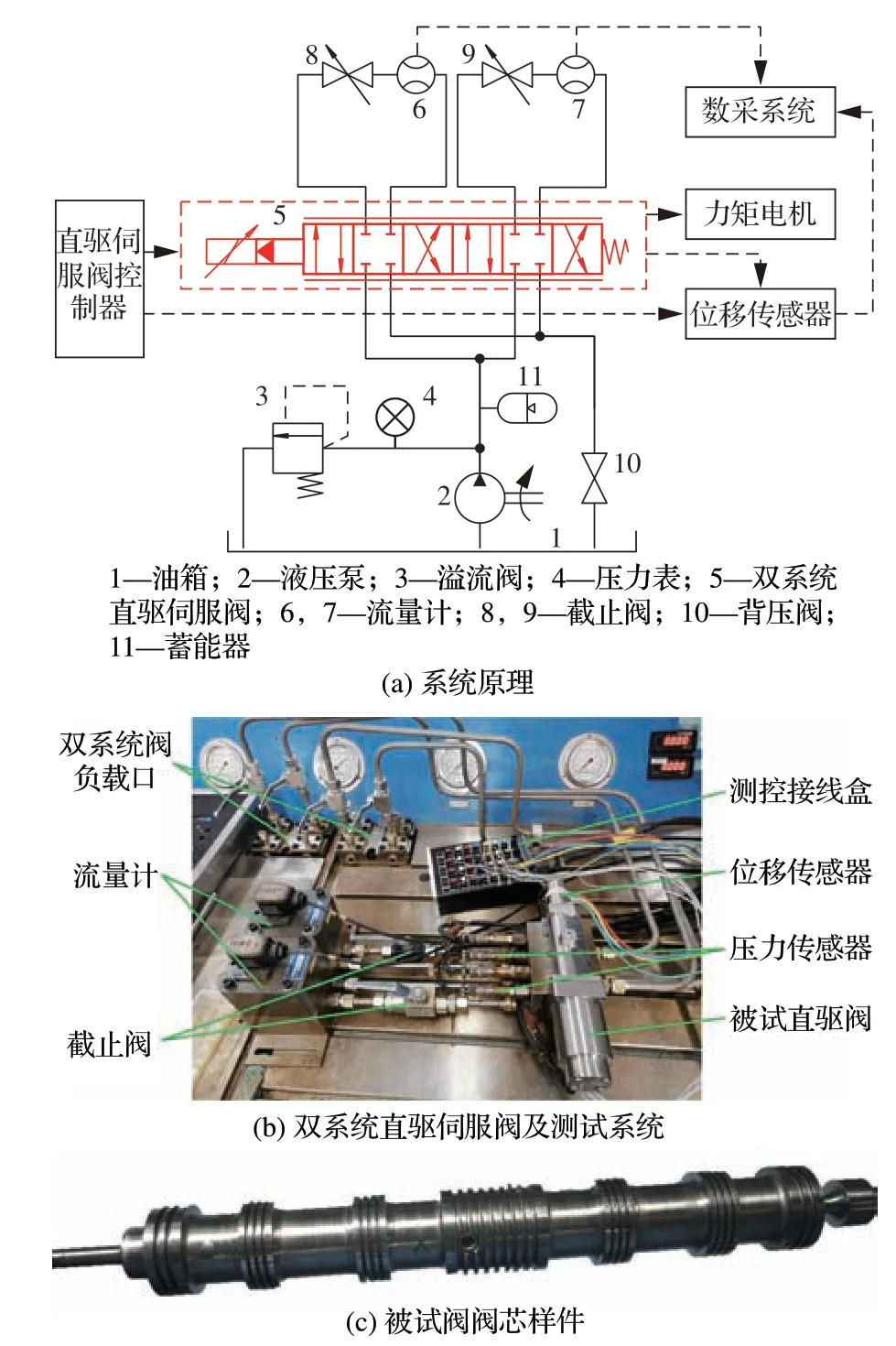

雙系統直驅式伺服閥由直線電機、拉桿、閥芯、閥套及位移傳感器等組成,如圖1 所示。閥芯為兩只四通閥連接為一體的結構,通過拉桿將其與直線電機連接。電機驅動閥芯時帶動兩組閥口變化,從而實現雙液壓系統的同步調節。位移傳感器實時測量閥芯位移并反饋至閥控制器,以構成閥內閉環回路。閥套與閥口對應部位開有4處通油口,分別為供油口P、回油口T 及控制口A、B,閥套與閥芯構成非全周開口以滿足最大開度內的節流邊可控。

圖1 雙系統直驅伺服閥構成Fig.1 Architecture of dual-system DDSV

1.2 閥芯受力分析

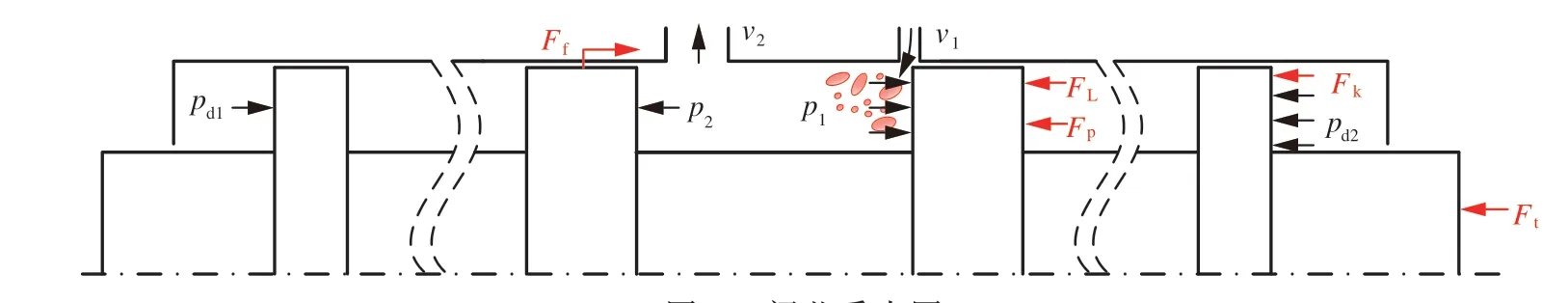

滑閥閥芯受液動力、慣性力、黏性阻尼力、彈簧力及外驅動力等聯合作用,而當閥芯上作用力的合力存在交變或脈動時則會使閥芯位置不穩定即出現振蕩。關聯閥芯受力如圖2 所示,圖中:Ft為電機驅動力;Ff為黏性摩擦力;Fp為油液空化產生的氣穴附著力;Fk為兩側阻尼腔液壓彈簧產生的液壓恢復力;FL為液動力;v1、v2為閥腔進出口油液速度;p1、p2為閥腔兩側油液壓力;pd1、pd2為兩側閥腔短暫封閉時油液壓縮產生的壓力。

圖2 閥芯受力圖Fig.2 Force diagram of spool

通常認為,同一閥腔內兩側凸肩對應受力面上的壓力相等。但流場仿真顯示,油液由一節流孔流入閥腔瞬時易發生空化,氣泡隨油液流動及自身發展、潰滅過程均可導致兩側凸肩面上的壓力不穩定。另外,液動力是油液流經閥口時速度大小和方向變化對閥芯的反作用力,也直接影響閥芯的整體受力。因此,在閥芯動力學建模時,液動力的作用可并入凸肩面所受流體作用力。閥芯兩端為阻尼腔,閥芯快速運動時可視作短暫封閉,腔內油液壓縮形成液壓彈簧效應,建模時也應考慮。這里閥芯受力主要包括閥腔凸肩面液壓力、閥口液動力、兩端阻尼腔流體等效的液壓彈簧力、黏性摩擦力以及驅動力等。本文研究的雙系統直驅伺服閥,當雙閥處于同一開度時,閥芯同時受兩組對應閥口凸肩面液壓力和液動力的耦合作用。不同于單閥芯僅一個閥口壓降較大,雙系統直驅閥的雙閥芯極易因對應閥口較大的匹配偏差使兩大壓降閥口產生的不穩定瞬態液壓力疊加耦合,當兩者合力克服電機驅動軸的彈性力等阻力即引起閥芯高頻振蕩。

2 閥內流動數值模擬

2.1 模型及邊界條件

當局部壓力達到特定溫度下的飽和蒸氣壓,油液會發生汽化現象,產生的汽泡隨液體從入口向外周流動時,又因壓力突增而急劇冷凝。液體從四周急速沖向汽泡中心,產生較大的瞬時壓力。節流是流量伺服閥的主要工作方式。閥腔內油液汽化主要發生在閥口及相鄰凸肩垂直面附近。無背壓時伺服閥回油口壓力接近油箱壓力,從伺服閥進入執行元件或執行元件進入伺服閥回油腔的油壓與油箱壓力相比較高。高壓降閥口處的汽泡流入管路或執行元件,再由閥口進入回油閥腔,因此高壓降誘發的空化對閥芯影響主要部分通常在回油閥腔內。

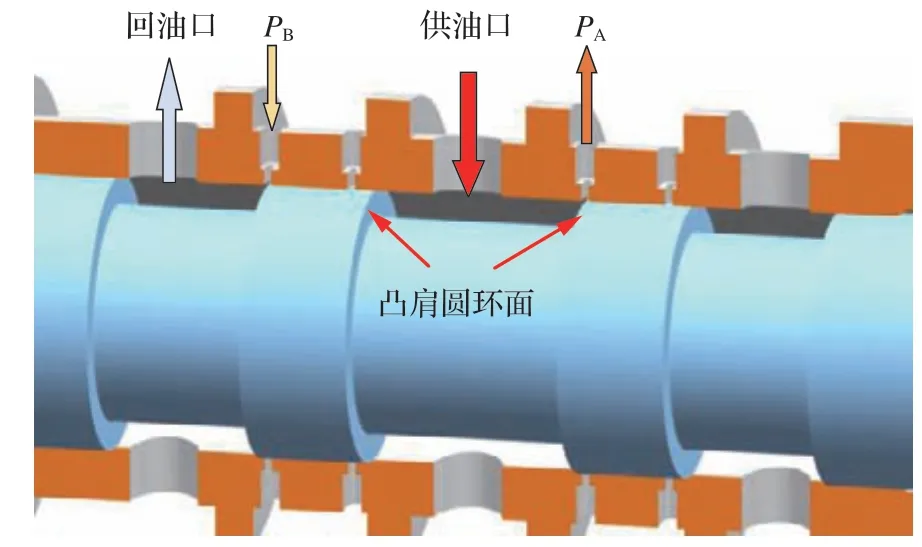

圖3 為某開度時單系統直驅伺服閥閥口結構。圖中,PA、PB分別為直驅伺服閥A、B 口油壓。數值模型對應的回油腔網格如圖4 所示。進油腔網格與之相似,僅流動方向和腔體尺寸不同。計算域模型網格數量為250 萬,最低網格質量為0.4,后面將對網格無關性進行驗證。因雙系統直驅滑閥的2 個三位四通閥結構相同,不考慮因加工安裝誤差導致雙閥芯受力不均而誘發的振蕩,重點討論空化對閥芯振蕩的影響機制,即假定某一開度下兩組滑閥流動狀態相同。

圖3 單系統直驅伺服閥閥口結構Fig.3 Opening structure of single-system DDSV

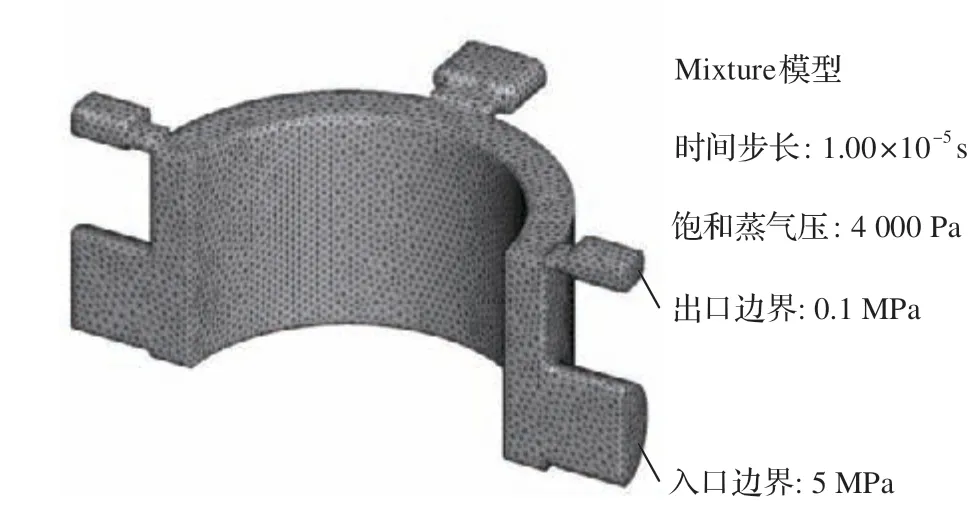

圖4 回油腔網格及模型參數Fig.4 Meshes and model parameters for return cavity

典型描述流體微團運動的Navier-Stokes(N-S)方程:式(1)描述流體連續性,表示單位時間內控制體的質量變化等于該時間內流入控制體的凈質量;式(2)為動量方程,描述單位時間內控制體的動量變化等于其所受的合力。

式中:xi、xj為流體微團地面坐標系兩方向的坐標;ρ為單元體流體密度;ui、uj為相應速度分量;τij為應力張量;t為時間。

流場中空化產生或潰滅引起的相變及相間輸運過程由Schnerr-Sauer 空化模型描述,見式(3)。該模型在復雜形狀的多相流計算中較為穩定。計算中忽略不同相間的滑移速度,即假設緊鄰的液汽兩相運動速度相同。

式中:αv為氣相體積分數;ρv、ρl和ρm分別為氣相、液相和混合相介質密度;pv為飽和蒸氣壓,pm為混合相壓力;Re和Rc分別為氣相蒸發速率與凝結速率;RB為氣泡直徑。

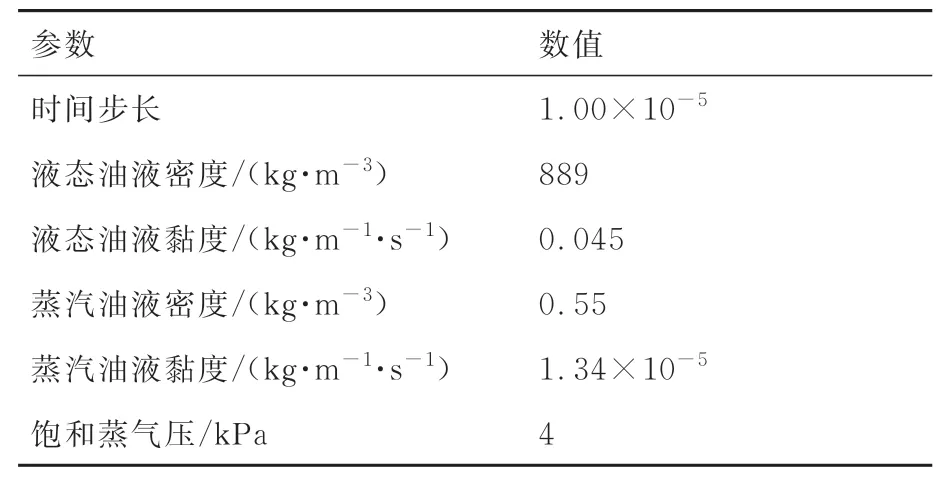

數值模擬時求解器采用基于壓力的SIMPLE 算法和二階迎風離散格式。進油腔入口、出口邊界分別為21 MPa 和7 MPa,回油腔入口、出口邊界分別為5 MPa 和0.1 MPa。仿真條件設置與實驗工況一致。數值模擬主要參數見表1。

表1 數值模擬主要參數Table 1 Main parameters for numerical simulation

2.2 結果分析

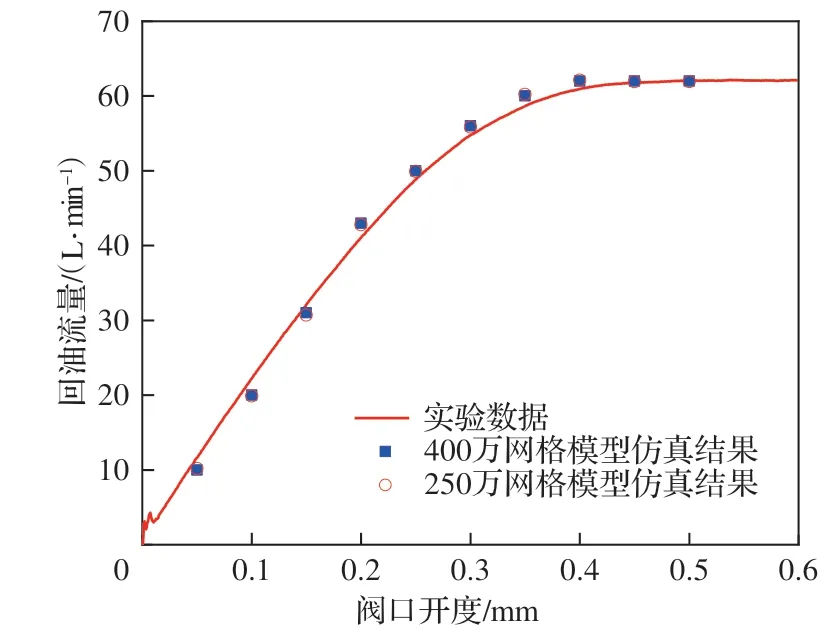

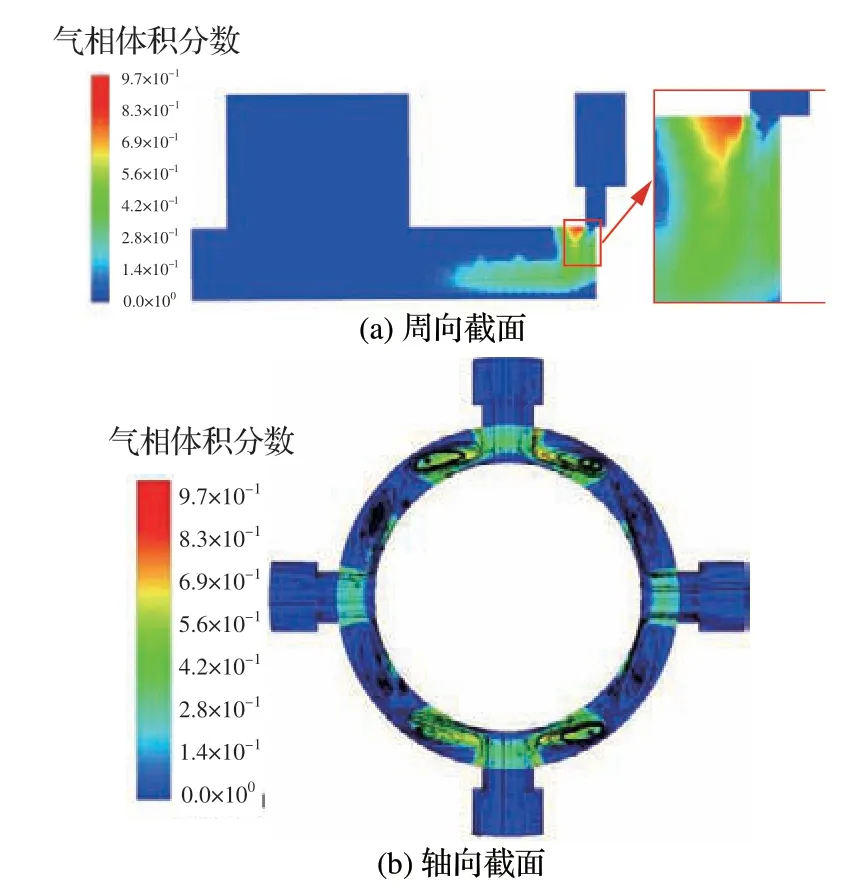

為驗證數值模型的可靠性,提取仿真回油流量與實驗值對比,如圖5 所示。實驗流量與不同網格數模型計算結果基本吻合,證明網格無關性及數值模型的可靠性。因出口壓力高,進油腔內無氣穴發生,而回油腔閥口附近存在氣穴分布,如圖6 所示。因高速射流自節流孔和閥口流入閥腔時沖擊閥腔壁,射流兩側產生渦旋,油壓不斷降低至飽和蒸氣壓以下,誘發氣泡析出,產生氣穴。

圖5 回油流量Fig.5 Return flow rate

圖6 回油腔氣穴Fig.6 Cavitation in return cavity

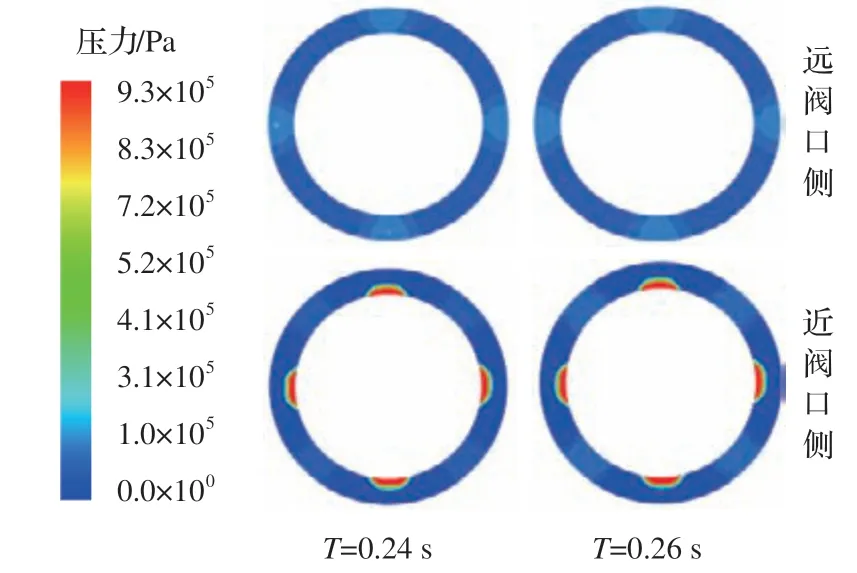

為直觀看出回油腔兩側凸肩面上的壓力分布,圖7 給出了不同時刻T回油腔兩側凸肩面壓力分布,圖中上方為遠閥口側,下方為近閥口側,T為瞬時時刻。兩側瞬時壓力并不完全相同,故閥芯振動模型需考慮油腔兩側壓力差異及變化。圖8 為回油腔近閥口一側部分凸肩面上的壓力與氣相體積分數分布。可以看出,低壓區與氣穴區位置基本吻合,氣穴區擴大時,低壓區也隨之擴大。由此得出,伺服閥閥腔內的壓力脈動與氣穴程度直接相關。

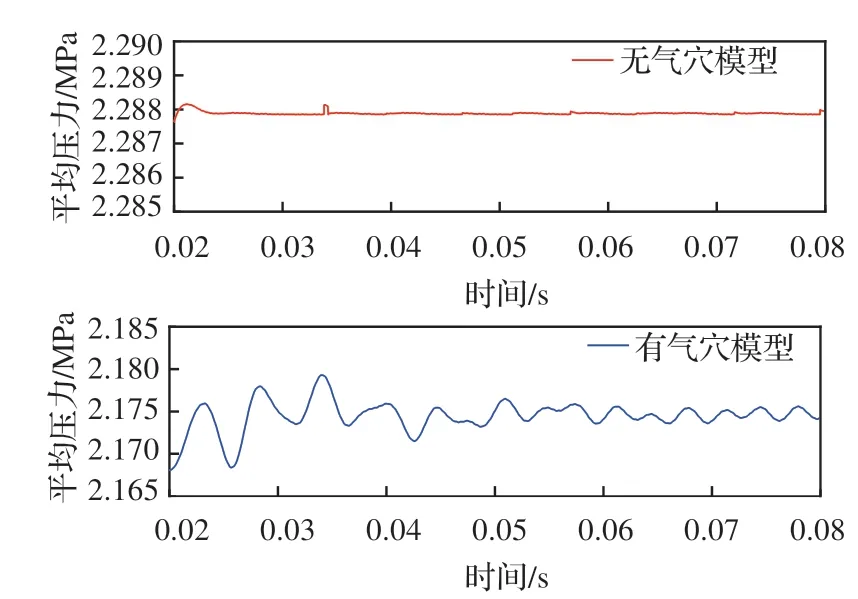

圖7 凸肩面壓力分布Fig.7 Pressure distribution on ring faces

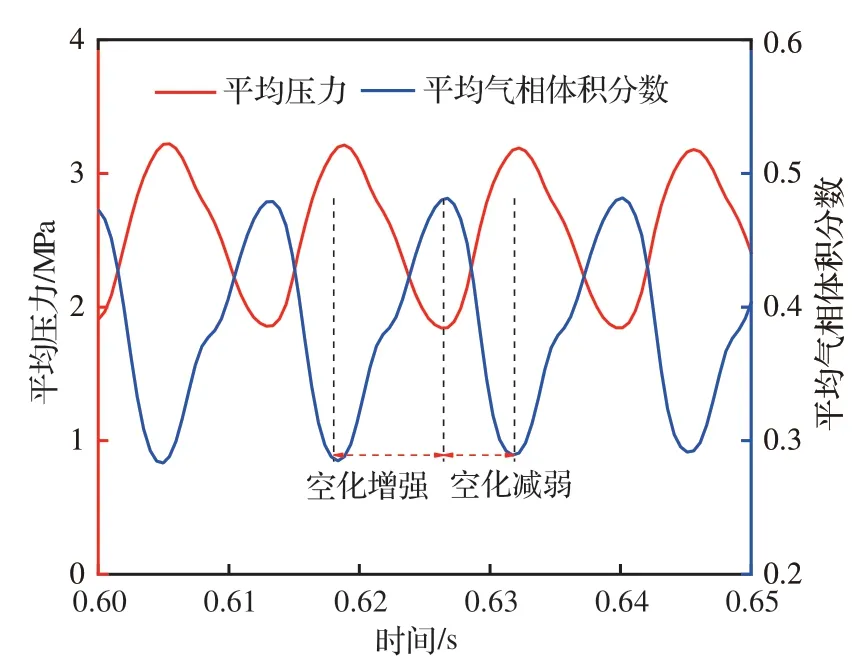

為了進一步說明該問題,提取閥口凸肩面近域的平均壓力和平均氣相體積分數,其隨時間變化規律如圖9 所示。圖10 中壓力與氣相體積分數的變化趨勢對應,氣相體積分數位于波峰時,壓力處于最低點。取同一流域網格模型,分別計算有無氣穴模型時閥腔凸肩面上的平均壓力,圖10 即為氣穴對其影響曲線。圖10 中看出,同一時間跨度內,有氣穴模型時此處壓力變化較為劇烈,且具有一定的規律性,呈反復升高或降低趨勢;而無氣穴模型時凸肩面上的壓力基本穩定,波動范圍遠小于前者。這進一步驗證了氣穴發生易加劇流場不穩定,導致流域內壓力波動,可通過兩側凸肩面傳遞至閥芯上,這是氣穴誘發閥芯振蕩的機理。

圖9 凸肩面平均壓力及平均氣相體積分數變化規律Fig.9 Changing rule of mean pressure and mean vapor volume fraction on ring face

圖10 氣穴對凸肩面壓力的影響Fig.10 Cavitation effects on pressure on ring face

由以上仿真結果知,氣穴導致的閥腔流域壓力振蕩和不穩定流動可通過壓力傳遞至閥芯凸肩面上,使閥芯位移受附加擾動。氣穴產生機理是經過閥口節流加速后的油液在閥腔內產生高速渦旋,使其壓力降低至飽和蒸氣壓以下。有研究表明,閥腔和節流口尺寸比是影響氣穴發生的主要因素[27]。在此基礎上提出兩種改進設計方法,通過改進閥腔和閥口設計避免不穩定流動,以抑制閥腔內氣穴發生。

雙系統直驅伺服閥作為飛控系統中的關鍵控制元件,整閥長度一般受作動裝置整體體積限制而難以調整。定義閥桿長徑比為β=L2r,r為回油腔閥桿半徑,L為回油腔閥桿長度,一定范圍增加長徑比可使回油閥腔容積有效減小,從而降低閥腔內的渦旋尺寸。

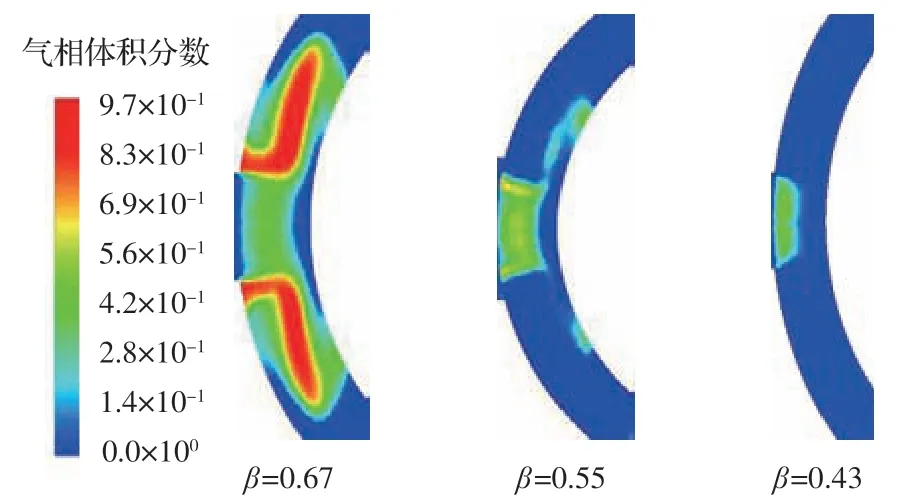

參照工程習慣選取閥桿長徑比分別為0.67、0.55 和0.43,計算閥腔兩側凸肩面局部氣相體積分布。圖11 為3 種閥桿長徑比時控制閥口一側部分凸肩面上的氣相分布。隨閥桿長徑比降低,凸肩面上氣穴強度和范圍均有所下降。閥桿長徑比為0.43 時,僅在閥口下游附近存在少量氣穴,且未向該凸肩面上的其他區域擴散。這是由于閥口壓差一定時氣穴形成的關鍵因素為閥口前后容腔的體積比。閥腔壁面與閥桿壁面間的距離不斷減小使渦旋尺度隨之減小,抑制了渦旋中壓力的快速降低,使氣穴程度有所緩解。

圖11 不同長徑比時部分凸肩面的氣相體積分數Fig.11 Vapor volume fraction on partial ring face for different length-diameter ratios

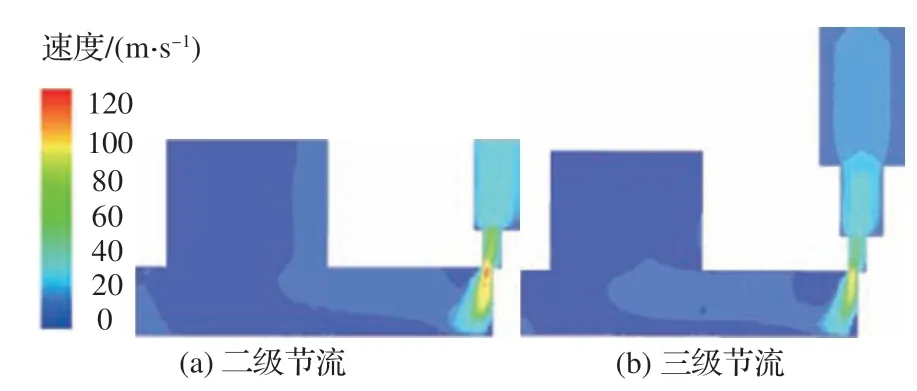

除減小閥腔容積(長徑比)外,通過改進閥口結構以改變油液流動狀態也是抑制氣穴發生的有效方法之一。為了滿足可控閥口流量不飽和條件,常在無法增加閥腔容積時盡可能采用通流面積較小的非全周閥口,由此易誘發閥口氣穴。電液伺服系統常工作在零位附近,控制閥閥口開度一般較小,更加劇了氣穴的嚴重程度。針對二級節流閥口易出現氣穴問題,提出了閥口前三級節流結構。該結構可使油液流經閥口時速度梯度降低,使流向與閥口方向不一致的油液流速大幅衰減。多級節流也可使其單級壓降減小,油液流經閥口時更連續和穩定。圖12 為三級節流閥口近域凸肩面氣相分布的仿真結果。閥口后油液附著于凸肩面上的氣相體積明顯減小,且強度也大幅降低。圖13 為不同閥口前節流級數的速度云圖,油液流經三級節流閥口前后速度變化更小,且最高速度更低,改善了流動穩定性,有利于抑制閥口氣穴的產生。

圖12 三級節流閥口近域凸肩面氣相體積分數Fig.12 Vapor volume fraction on ring face close to three-stage throttling port

圖13 不同閥口前節流級數的速度云圖Fig.13 Velocity nephogram for different throttling stages upstream of opening

3 閥芯動力學分析

3.1 動力學建模

閥芯凸肩面上液壓力受閥口附近閥腔內氣穴影響具有時變特征,且整個環形面為氣液兩相共存。欲獲得準確的閥芯瞬態受力,需考慮氣穴附著力、閥口液動力、閥芯黏性阻尼力、慣性力及外驅動力。將閥腔兩側垂直凸肩環形面受到的油液、氣泡作用在閥芯上的瞬時平均流體力統稱為氣穴附著力。因油液-閥芯雙向流固耦合的全域數值求解難度大,采用數值模擬與數字仿真結合,將數值計算結果導入閥芯動力學數學模型中,與閥芯上的其他力共同構建動力學方程。其中,氣穴附著力由數值模擬計算獲得流場信息的數據集,其可看作氣穴附著力動態閥口開度的函數。計算中通過差分方法獲得當前時刻閥芯所受氣穴附著力,根據相應方程計算獲得閥口液動力、閥芯黏性阻尼力、慣性力和外驅動力,由其合力構建閥芯的動力學模型。

對有空化的閥腔瞬態流動,壓力為與位置和時間有關的場函數,可表示為p(g, t),其中g為空間位置,t為時間。當網格i的位置為gi時,p(gi, t)可描述點i處的局部靜壓。在局部靜壓p(gi,t)的基礎上,可以量化一個面所受流體的壓力:

式中:N為該表面包含的網格單元數;p(i, t)為第i個網格單元的靜壓值;ΔS為求解面的面積。據此可以求得閥芯凸肩面的瞬時平均壓力,即獲得油液空化影響時凸肩面上的時變壓力。

由動量定理知,流體對閥芯的穩態液動力為

式中:ρo為油液密度;q為流量;v1和v2分別為進口和出口速度矢量。FW可分解為徑向分量和軸向分量。閥口為徑向對稱分布,則徑向穩態液動力可相互抵消。設閥口處射流角為θ,則穩態軸向液動力大小為

瞬態液動力計算公式為

式中:l為阻尼長度。

則總的液動力為

直驅伺服閥閥芯與閥套間存在黏性摩擦力,其與閥芯運動速度近似成線性關系。但有文獻表明,黏性摩擦力受速度變化影響較小,而受油液壓差作用較大。進行動力學仿真時,整閥進口壓力恒定,故考慮黏性摩擦力為定值[28]。電機驅動力則與閥芯上的運動阻力有關,考慮發生振蕩時其在某一開度附近,因此仿真時設定驅動力在特定開度時不變。

綜上,閥芯動力學方程可表示為

式中:Cf為閥芯運動的黏性阻尼系數;m為閥芯質量。

3.2 振蕩仿真

基于動力學方程求解時,將CFD 數值計算獲得的各凸肩面壓力數據導入動力學模型,通過二維查表將CFD 與動力學方程聯合,以準確描述不同時刻或閥芯不同位置時所受的氣穴附著力及其對閥芯運動的影響。 伺服閥進口壓力21 MPa,出口為大氣壓,閥芯質量0.2 kg,油液運動黏度20 mm2/s,體積彈性模量1 380 GPa。

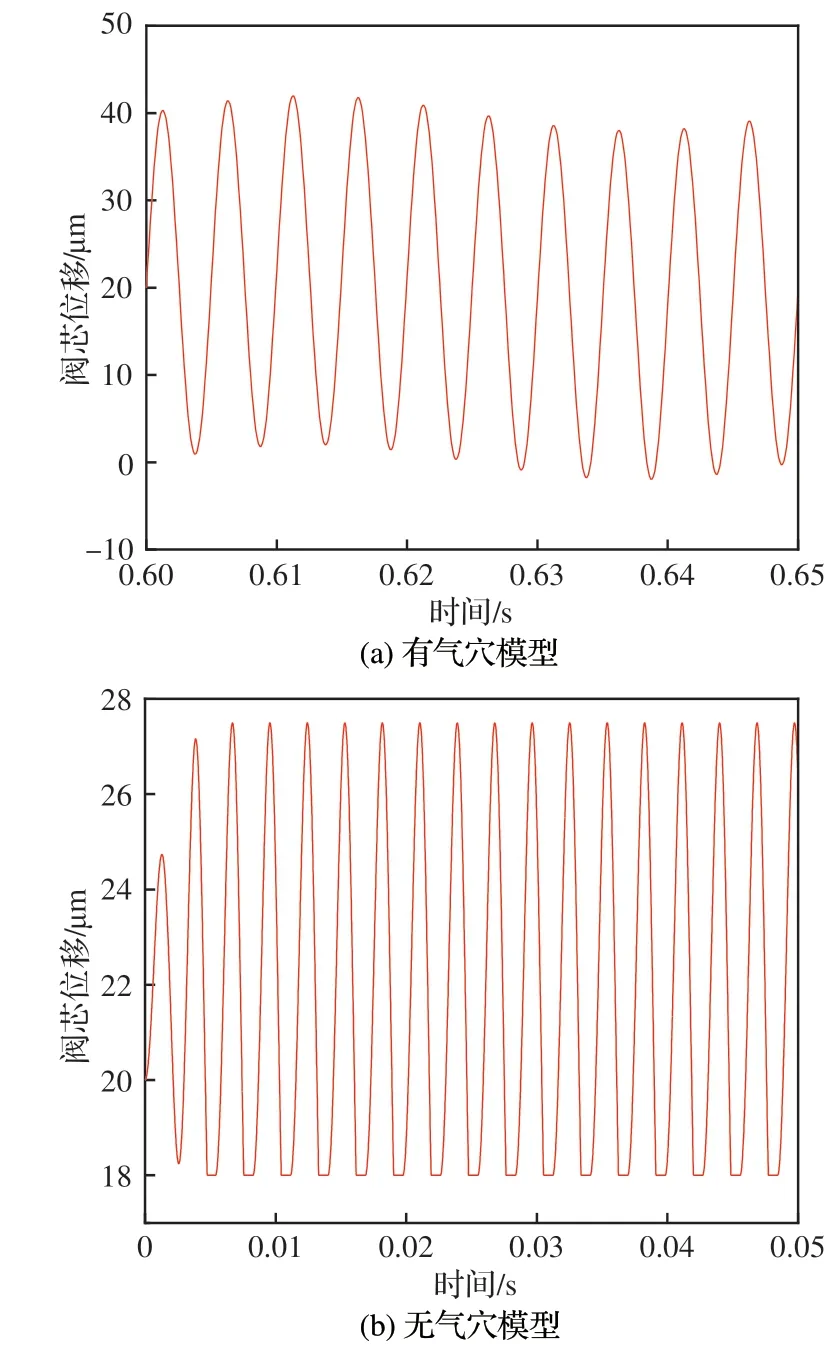

圖14(a)和圖14(b)分別為有/無氣穴附著力影響時閥芯位移振蕩曲線。圖14(a)中,閥芯位移振蕩頻率約180 Hz,振蕩幅值約20 μm。而圖14(b)中,不考慮氣穴附著力時,閥芯位移振蕩幅值僅5 μm 左右,對下游壓力流量幾乎不產生直接影響。仿真結果顯示,閥芯位置主要由電機驅動力、兩端油液形成的液壓彈簧復位力決定,氣穴附著力對閥芯振蕩起主要作用,是閥芯振蕩的主要誘導因素之一。

圖14 閥芯位移振蕩曲線Fig.14 Oscillation curves of spool displacement

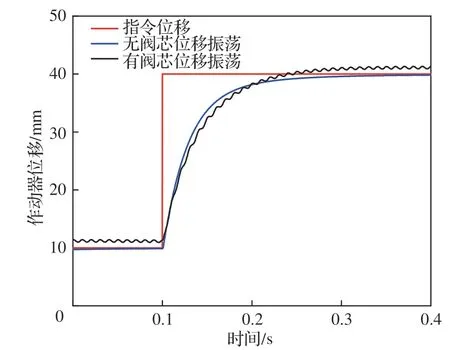

圖15 為雙系統直驅伺服閥閥芯位移振蕩對作動器位移響應的影響,閥芯位移振蕩時作動器響應時間更長,控制指令變化前后皆存在較大穩態誤差,且在調節過程中及穩定后均有振蕩現象。可見雙系統直驅伺服閥在出現閥芯振蕩故障時,難以滿足液壓作動機構正常作動需求,極大影響了飛控系統性能。

圖15 閥芯位移振蕩對作動器位移響應的影響Fig.15 Effect of spool displacement oscillation on displacement response of actuator

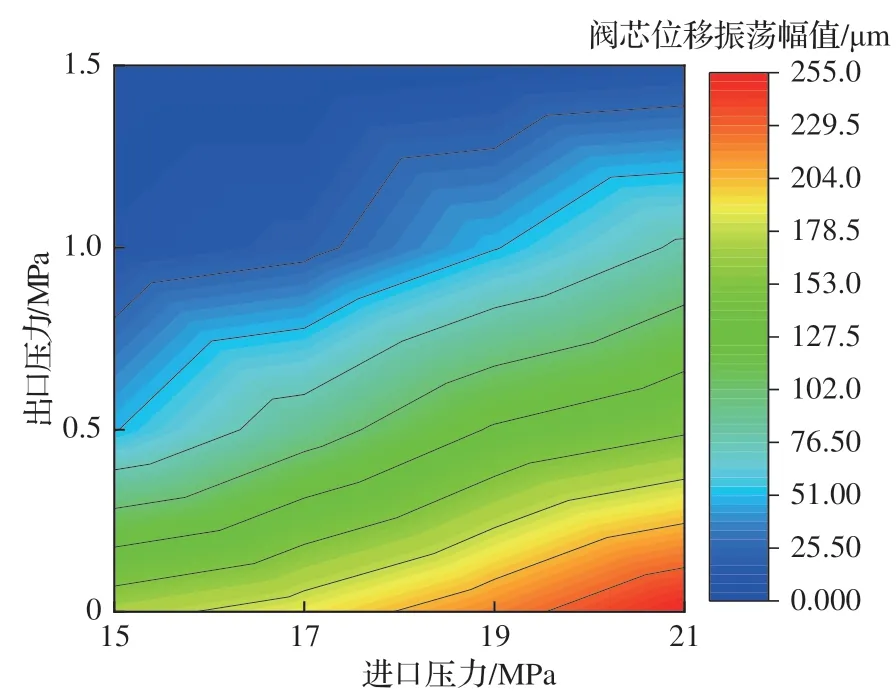

該直驅閥用作飛機舵面作動機構時,負載變化引起作動器中工作腔油壓即閥出口壓力相應變化,這對閥口節流及附近凸肩面氣穴有直接影響,故以出口壓力表征舵面作動機構的不同負載。圖16 為不同進口壓力與舵面負載時的閥芯位移振蕩幅值,閥芯位移振蕩幅值隨進口壓力降低而減緩。出口壓力接近于回油壓力或油箱壓力,節流閥口壓差小,閥腔近端或凸肩面上氣穴難以形成或氣穴區域小,閥腔內壓力脈動較低,閥芯振蕩幅值相應較小。負載力大即出口壓力高時,閥口壓差小,氣穴作用下的閥芯振蕩減弱,表明舵面操控機構負載力大有利于該閥穩定工作。

圖16 不同進口壓力與舵面負載時的閥芯位移振蕩幅值Fig.16 Spool displacement oscillation amplitude for different inlet pressure and rudder surface load

為了獲得設計參數對空化及其附著力的影響特性,根據閥口氣穴進入閥腔的空泡形成變化情況提出了具體方案,研究分析其有效性。

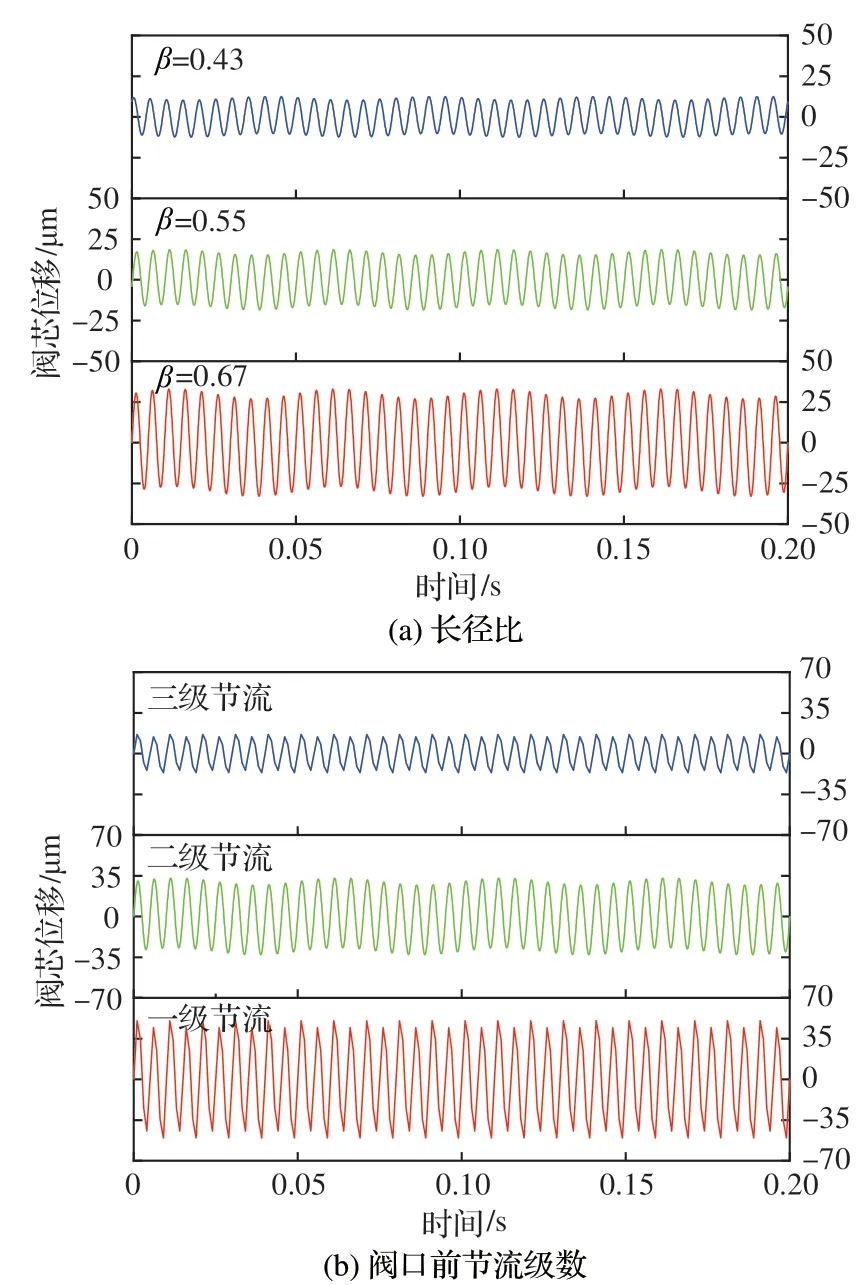

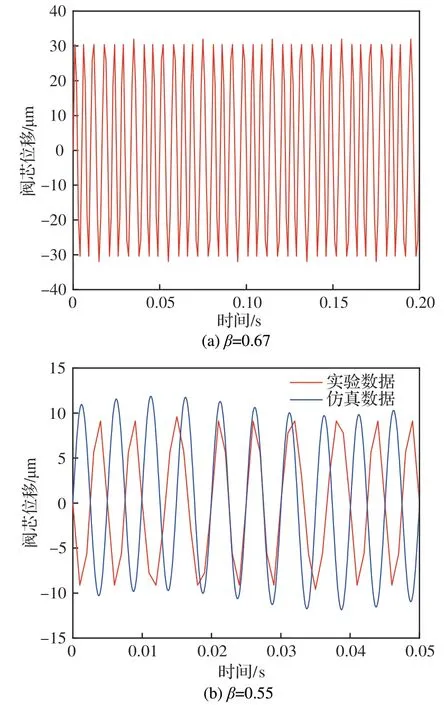

圖17(a)為不同長徑比時的閥芯位移振蕩曲線,長徑比較小即閥腔容積較小時,閥芯位移振蕩幅值也相應減小。初始方案長徑比為0.67,閥芯振蕩幅值在20~30 μm 之間;長徑比僅降低18%,振蕩幅值可降至10 μm 左右,約為初始方案的30%。然而,閥芯振蕩頻率在180~200 Hz 之間,表明長徑比對其影響較小。除長徑比是影響振蕩幅值的重要因素外,該直驅伺服閥為滿足閥口設計要求而采用的兩級節流閥套通流結構,也與閥腔內氣穴程度有直接關系。為此,研究了閥口前節流通道級數的影響。圖17(b)給出了三級節流與兩級節流閥芯位移振蕩特性的對比。采用三級節流孔結構時,閥芯振蕩幅值降低至兩級節流時的30%左右。以上算例表明,閥腔及閥口設計參數對閥腔氣穴發生及氣穴程度有較大影響。通過仿真獲得最佳設計參數可抑制因氣穴而誘發的閥芯凸肩面上的壓力振蕩,從而達到抑制閥芯振蕩的效果。

圖17 結構參數對閥芯位移振蕩的影響Fig.17 Influence of structure parameter on spool displacement oscillation

基于閥芯動力學仿真及數值模擬,對不同關鍵參數的閥芯振蕩進行權重擬合分析,獲得閥芯長徑比β與振蕩幅值關系為

式中:pa和pb分別為與閥進出口壓差和輸出流量相關的修正系數。計算后pa=0.231,pb=3.51,基于仿真數據測試其置信度達95%。

4 驗證實驗

為驗證本文方法的可靠性,進行了該雙系統直驅伺服閥供油特性實驗,實驗系統原理如圖18(a)所示。系統主要包含油源、被試雙系統直驅閥、力矩電機、位移傳感器、示波器和流量計等。圖18(b)為雙系統直驅伺服閥及測試系統,圖18(c)為被試閥閥芯樣件。實驗中,基于伺服閥空載流量特性測試方法對被試閥進行實驗,供油壓力21 MPa。實驗依照該閥機載典型工況設計,相關工況均從實際飛控系統解析獲得。控制器對被試閥發送指令,將閥芯穩定至測試開度(如0.2 mm)。力矩電機和位移傳感器分別安裝至被試閥閥芯兩端,力矩電機用于測量閥芯所受合力,位移傳感器測量閥芯位移即閥口開度(精度為微米級)。力矩電機可在低速甚至堵轉(即轉子無法轉動)時仍能持續運轉且不損壞。在此工作模式下,電機可提供給負載穩定的力矩,力矩電機軸不以恒功率而以恒力矩輸出動力。測量流體力時,通過力臂桿連接閥芯末端和力矩電機,閥體中的直驅電機將閥芯驅動至指定位置后停止輸入推力,調整力矩電機輸出力矩大小,使閥芯保持在原位置,閥芯位置穩定后通過力矩電機的輸出力矩即可計算出此時閥芯所受流體力。實驗采用直流稀土力矩電機,其輸出力矩與電流成正比,需提前標定,測量誤差不大于1%。

圖18 實驗系統Fig.18 Experimental system

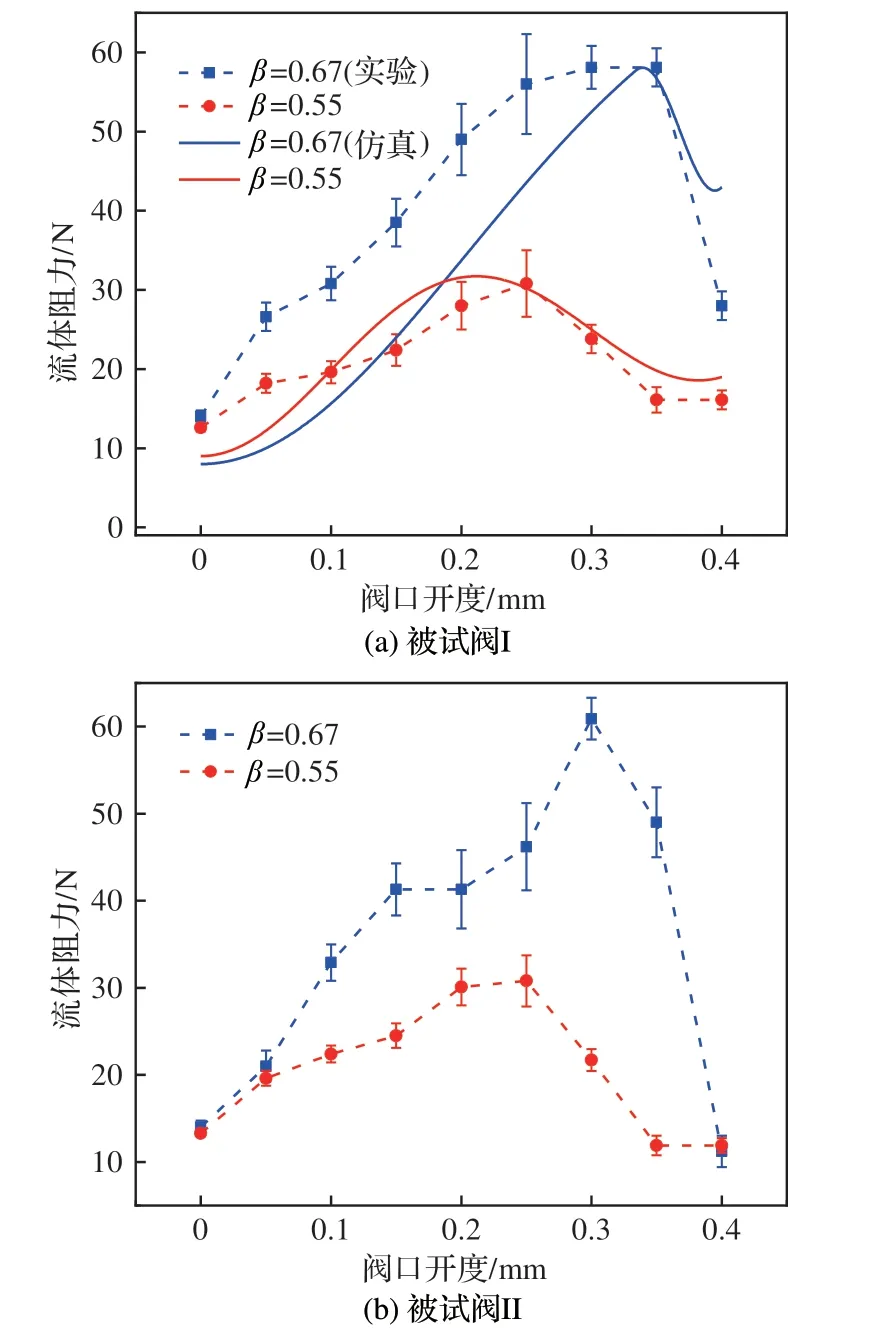

因改變閥口前節流通道級數對閥套厚度及加工提出了更為苛刻的要求,在現有閥總體結構重量限制下難以實現。實驗僅測試了2 種回油腔閥桿長徑比的閥芯位移振蕩,分級節流結構抑制氣穴發生以減弱閥芯振蕩的優化方案未進行實驗。實驗中,降低閥桿長徑比未引起整閥壓降等關鍵參數變化。

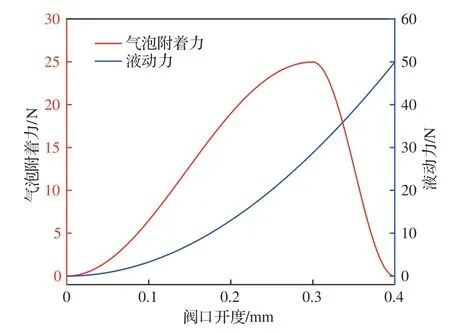

圖19 為閥芯所受液動力和氣泡附著力在不同開度下的仿真結果,液動力呈不斷增大的趨勢,這是由于閥口開啟過程中流量不斷增大。而氣泡附著力先增大后減小,這是由于在閥口逐漸打開過程中,隨開度增大閥口對油液的節流作用逐漸減弱,氣穴程度隨之減輕。而在開啟初期,雖然因閥口大壓降的節流產生嚴重氣穴,但此時油液流量較小,氣泡數量也較少。隨開度增加,流量增加,氣泡附著力也相應增加。氣泡附著力的上升段主要受流量影響,下降段主要受氣穴程度影響。因此總流體阻力在開啟過程中也呈現先增加后減小的趨勢。

圖19 閥芯氣泡附著力和液動力仿真結果Fig.19 Simulation result of bubble adhesion force and flow force on spool

圖20為不同長徑比的兩套被試閥閥芯所受總流體阻力測試結果。圖20(a)將實驗數據與仿真結果進行了對比,總流體阻力變化趨勢基本相同,但在閥口全開時,實驗數據比仿真結果小,可能由于實驗中閥口全開時,流經閥口前后的油液壓差降低導致液動力數值減小。另外,長徑比0.55 時,總的閥芯軸向阻力約為長徑比0.67 時的60%,兩閥芯所受軸向流體阻力隨開度變化趨勢基本一致。

圖20 閥芯上總流體阻力測試結果Fig.20 Test result of total fluid resistance on spool

圖21為不同回油腔閥桿長徑比時的閥芯位移振蕩實驗曲線,小長徑比的閥芯振蕩幅值得以顯著抑制。長徑比為0.55 時其振蕩幅值僅為10 μm 左右,與仿真結果吻合。該閥實驗系統泵源供油壓力(含脈動水平)測試過程中不變,而實驗顯示,閥芯振蕩僅發生于閥芯特定開口量時。另外,泵源壓力脈動頻率與閥芯振蕩頻率差異較大。實驗中提高雙系統直驅伺服閥背壓至2.5 MPa 時,閥芯振蕩與嘯叫現象消失。分析得出,提高背壓可使閥腔內油液壓力遠高于其飽和蒸氣壓而抑制空化,也表明系統泵源的壓力脈動對閥芯振蕩的影響較小,空化引起的閥腔內油壓波動是造成并影響閥芯振蕩的主要因素。上述內容與總液體阻力實驗結果證明了通過減小回油腔容積及長徑比可有效抑制由空化引起的閥芯振蕩。

圖21 不同長徑比閥芯位移振蕩實驗曲線Fig.21 Experimental curves of spool displacement oscillation for different length-diameter ratios

5 結 論

1)閥口射流速度梯度大時空化程度高,形成的氣泡附著于閥芯凸肩面,且隨射流周期性分離擴散。

2)空化對閥腔凸肩面產生的脈動附著力是加劇雙系統直驅閥閥芯振蕩的主要因素之一,空化分離時尤為顯著。

3)改進閥桿長徑比或采用多級節流閥口可有效抑制閥芯振蕩。減小18%回油閥腔閥桿長徑比可使閥芯振蕩幅值削減約67%,閥口前增加一級節流結構或漸縮形閥口可防止空化從而抑制閥芯振蕩。

閥口空化誘發的直驅閥閥芯振蕩,除與閥口構型和工況直接相關,還與驅動、介質及環境等因素有關。多物理場耦合建模仿真是探究閥芯振蕩特性的有效手段之一,也可為直驅伺服閥性能預測、故障機理研究及優化提供一定的理論參考。