厚樸總黃酮提取及響應面法優化

劉小琳,魏麗婷,黃瑤雁,陳婉明,陳莎莎

(閩南科技學院生命科學與化學學院,福建泉州 362332)

中藥厚樸是取自木蘭科植物厚樸或凹葉厚樸經干燥后的干皮、根皮及枝皮。其藥性溫和、味苦且辛,無毒,歸脾、胃、肺、大腸經。其功能為燥濕消痰,下氣除滿;主治痰飲喘咳,食積氣滯,脘痞吐瀉等[1]。厚樸在臨床上配方的中成藥高達200 種[2],在我國已經有2 00 多年的藥用歷史。據文獻報道[3-4]可知,其主要含有苯丙素、木脂素、小分子酚醛酯、苷類化合物、揮發油、生物堿、黃酮類及其他化合物,在四川、湖北、湖南、浙江、安徽、福建等省均有種植。現代藥理研究表明,厚樸具有廣譜抗菌、抗氧化、抗炎、抗潰瘍、抗腫瘤、抗凝血、保護心腦血管等作用[5-6]。

超聲波能產生強烈的空化效應、機械振動和高的加速度,進而產生巨大的壓力、增大分子運動的頻率和速度,不僅加速了藥物中有效成分進入溶劑,也加強了細胞內產物的釋放、擴散及溶解,從而提高提取的效率,具有耗時短、提取率高、溶媒用量小等優點[7],廣泛應用于化學工業、食品學、生物學、生態學、醫學、制藥等領域[8-10]。利用超聲波輔助乙醇浸提法提取厚樸總黃酮,以蘆丁作為對照品,采用比色法,繪制出標準曲線,并以總黃酮的提取量為指標,在單因素試驗的基礎上,采用響應面分析法(RSM) 優化總黃酮的提取。

1 材料與方法

1.1 材料與試劑

厚樸,產自四川;蘆丁,阿拉丁(上海) 有限公司提供;無水乙醇、亞硝酸鈉、硝酸鋁、氫氧化鈉等,均為分析純,西隴化工股份有限公司提供。

1.2 試驗方法

1.2.1 厚樸總黃酮的提取

將厚樸置于60 ℃恒溫烘干至質量不變,粉碎過篩(40 目),得到厚樸粉末,避光冷藏(8 ℃)備用。準確稱取定量厚樸粉末,加入一定體積分數的乙醇,200 W 超聲條件下,恒溫加熱一定時間后,以轉速3 000 r/min 離心15 min,取上清液作為提取液。

1.2.2 厚樸總黃酮的測定

測定總黃酮含量的方法采用NaNO2-Al(NO3)3比色法[11]。根據標準曲線(蘆丁) 計算厚樸黃酮類物質含量。其中擬合的回歸方程為:Y=0.012 7X-0.000 9,R2=0.999 5。

其公式為:

式中:W——總黃酮提取量,mg/g;

V——提取液體積,mL;

C——溶液質量濃度,mg/mL;

n——稀釋倍數;

m——粉末質量,g。

1.2.3 單因素試驗

以總黃酮提取量為評價指標,依次考查乙醇體積分數55%~95%,料液比1∶5~1∶45(g∶mL),超聲溫度30~70 ℃,超聲時間20~60 min 四因素,分析各個因素對目標成分提取量的影響。

1.2.4 響應面設計

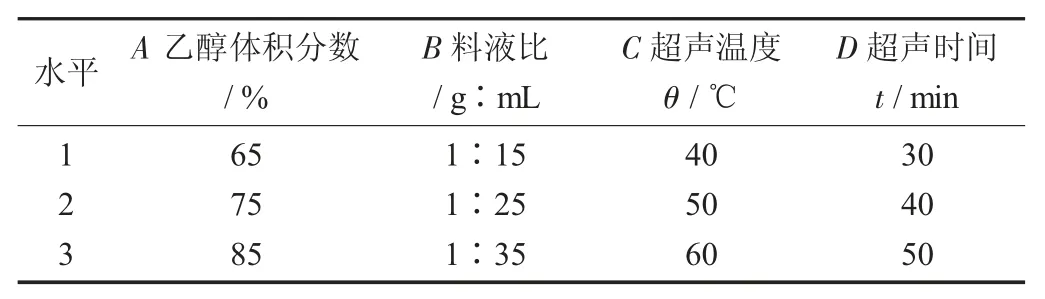

根據1.2.3 結果,設計響應面優化水平[12]。選取4 個自變量分別是乙醇體積分數(A)、料液比(B)、超聲溫度(C)、超聲時間(D),選取響應值是厚樸總黃酮提取量。

Box-behnken 因素與水平設計見表1。

表1 Box-behnken 因素與水平設計

1.2.5 數據處理

所有試驗均采取平行重復3 次,響應面采用Design Expert 11 設計分析。

2 結果與分析

2.1 單因素試驗結果

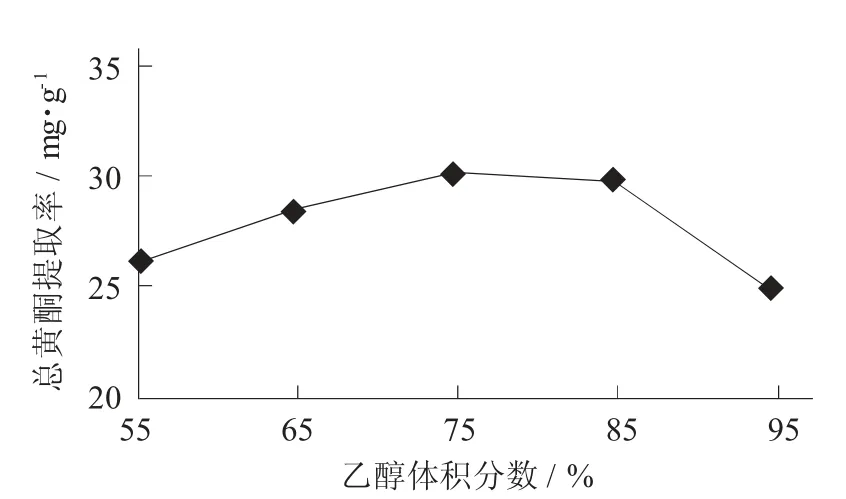

2.1.1 乙醇體積分數對目標成分提取量的影響

在料液比1∶25(g∶mL),超聲功率200 W,超聲溫度60 ℃,超聲時間40 min 超聲條件下,考查乙醇體積分數55%~95%對目標成分提取量的影響。

乙醇體積分數對總黃酮提取量的影響見圖1。

圖1 乙醇體積分數對總黃酮提取量的影響

當乙醇體積分數為75%時,厚樸總黃酮提取量達到最大值為30.20 mg/g。可能是因為黃酮化合物種類較多,極性范圍也比較廣,且乙醇在不同體積分數下的極性也不同,75%乙醇溶液的極性與厚樸中總黃酮的極性比較相似,使得目標產物比較容易溶入到溶劑中[13]。因此確定乙醇的體積分數為75%。

2.1.2 料液比對目標成分提取量的影響

在75%乙醇的體積分數,超聲功率200 W,超聲溫度60 ℃,超聲時間40 min 條件下,考查料液比1∶5~1∶45(g∶mL) 對目標成分提取量的影響。

料液比對總黃酮提取量的影響見圖2。

圖2 料液比對總黃酮提取量的影響

當料液比在1∶25(g∶mL) 時總黃酮提取量達到最大值為30.60 mg/g。這可能是由于料液比處于在1∶5~1∶25(g∶mL) 時,隨著溶劑的量的增大而升高;當溶劑的量超過1∶25(g∶mL) 后,溶出的雜質增多,會與樣品中溶出的黃酮產生競爭性,致使總黃酮提取量下降[14],故確定料液比為1∶25(g∶mL)。

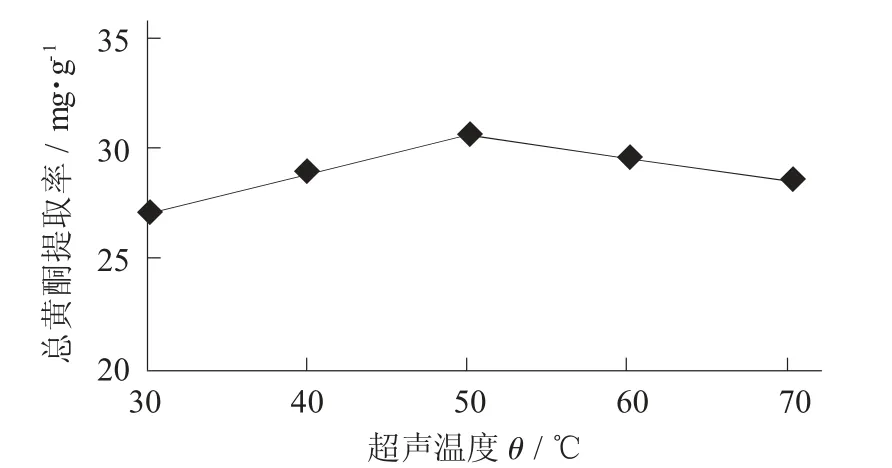

2.1.3 超聲溫度對目標成分提取量的影響

在料液比1∶25(g∶mL),乙醇體積分數75%,超聲功率200 W,超聲時間40 min 的條件下,考查溫度30~70 ℃對目標成分提取量的影響。

超聲溫度對總黃酮提取量的影響見圖3。

圖3 超聲溫度對總黃酮提取量的影響

當超聲溫度為50 ℃時獲得最高提取量,但當溫度不斷的升高,提取量卻逐漸下降。這可能是當溫度增加時,分子的運動也會加快,有利于總黃酮的溶出和擴散,使得提取液中有更多的目標產物;但隨著溫度的增加,也能使乙醇揮發速度加快,造成溶劑減少,影響總黃酮的溶出,也有可能是黃酮類成分被氧化毀壞,還可能致使其他可溶性物質的溶出[15],從而導致了提取量的變化。故確定超聲溫度為50 ℃。

2.1.4 超聲時間對目標成分提取量的影響

在料液比為1∶25(g∶mL),乙醇體積分數75%,超聲功率200 W,超聲溫度60 ℃超聲條件下,考查時間20~60 min 對目標成分提取量的影響。

超聲時間對總黃酮提取量的影響見圖4。

圖4 超聲時間對總黃酮提取量的影響

在超聲時間為40 min 時獲得最高提取量,但超過40 min 以后,提取量呈現下降的趨勢。這可能是因為當超聲時間過短時,其黃酮類物質還沒有被完全溶出,造成提取量比較低;當超聲時間過長時,樣品中的黃酮類物質也有可能被部分氧化分解,從而使提取的目標產物提取量降低[16]。故確定超聲時間為40 min。

2.2 響應面法優化

2.2.1 響應面分析及結果

根據單因素試驗結果,對乙醇體積分數、料液比、超聲溫度、超聲時間進行響應面優化試驗,篩選出最優提取方案。

響應面試驗設計及結果見表2。

2.2.2 總黃酮提取量回歸模型方差分析

對表2 的數據進行二次回歸擬合,得到總黃酮的二次回歸擬合方程為:

表2 響應面試驗設計及結果

提取量回歸模型方差分析見表3。

由表3 可知,由模型p<0.000 1 得知此模型具有極好的顯著性;模型決定系數R2=0.934 5,說明有93.45%的響應值的自變量能被該模型解釋。失擬項p=0.396 8>0.05,失擬項不顯著,說明此模型的擬合效果好,可對此回歸模型方程進行檢驗。根據F值可知,各因素對總黃酮提取量的影響程度從大到小依次為超聲溫度>乙醇體積分數>料液比>超聲時間。

表3 提取量回歸模型方差分析

2.2.3 響應面分析

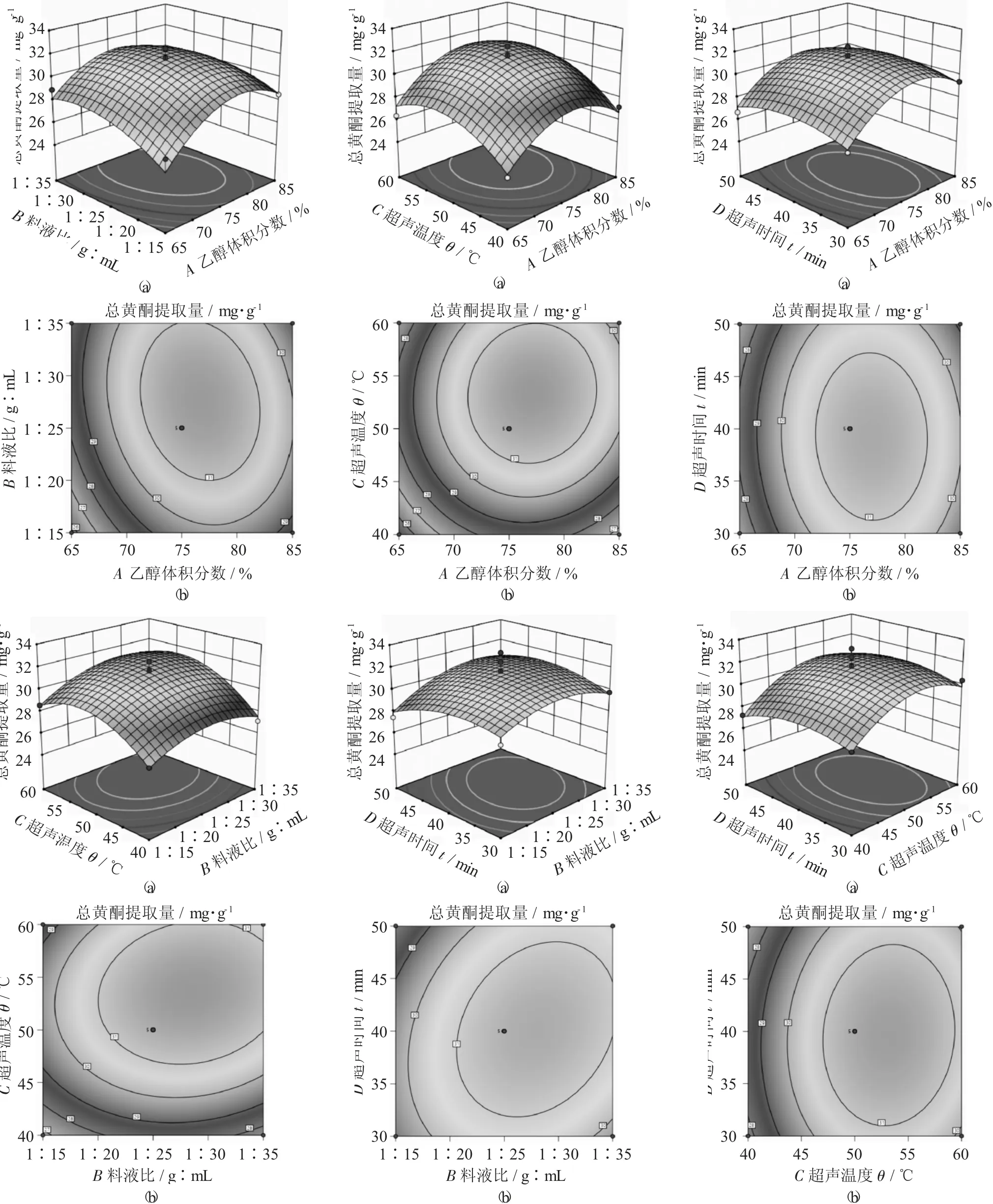

3D 響應曲面圖和等高線圖可以解釋自變量之間的相互作用和反映變量間相互作用。通過觀察曲面的傾斜度,確定兩者對響應值的影響程度。

不同因素交互作用對總黃酮含量影響的響應面圖(a) 及等高線圖(b) 見圖5。

圖5 不同因素交互作用對總黃酮含量影響的響應面圖(a) 及等高線圖(b)

最高的響應曲面傾斜度為溫度,說明最影響目標成分含量為溫度。結果與方差分析結果符合(見表3)。AC等高線接近于圓形,說明乙醇體積分數和溫度的交互作用對響應值的影響不顯著。AC、BC響應曲面較陡峭,等高線接近于橢圓,說明超聲溫度和料液比(AC)、超聲時間和料液比(BC) 的交互作用對響應值的影響顯著。

2.3 工藝條件優化及驗證試驗

通過響應面優化獲得乙醇體積分數為76.78%,料液比為1∶28.2(g∶mL),超聲時間為41 min,超聲溫度為53.63 ℃,目標成分含量預測值為31.946 mg/g。為了方便驗證模型的有效性,取乙醇體積分數為77%,料液比為1∶28.2(g∶mL),超聲時間為41 min,超聲溫度為54 ℃,在此工藝條件下得到目標成分含量為32.30±0.65 mg/g,與預測值接近,說明該試驗切實可行。

3 結論

乙醇體積分數77%,料液比1∶28,超聲溫度54 ℃,超聲時間41 min,此條件下得到目標成分含量為32.30±0.65 mg/g。通過響應面試驗分析,確定了超聲波輔助乙醇提取厚樸總黃酮的最佳控制點,證明經RSM法優化得到的提取工藝參數較為實用可靠,為厚樸天然成分的有效提取利用提供參考價值。