實驗法探討瓷胎元素組成和燒成溫度對熱膨脹法測溫的影響

丁銀忠,李 媛,李 合,康葆強,侯佳鈺

[1. 故宮博物院,北京 100009; 2. 古陶瓷保護研究國家文物局重點科研基地(故宮博物院),北京 100009]

0 引 言

眾所周知,陶器是人類發明的第一種人工材料。正是因為它經歷了火的高溫作用,產生化學反應形成了新的物質,使之有別于此前石器、骨器和木器等材料的加工使用。中國是世界上最早出現陶器的國家之一,也是最早發明瓷器的國家。在這連續不斷萬余年的陶瓷發展歷程中,經歷了從早期粗陶到印紋硬陶、原始瓷,再到青瓷、白瓷及各類顏色釉瓷、彩繪瓷的階段。而這所取得的一個又一個技術突破和進步又無不與高溫技術的利用和控制密不可分[1]。《天工開物·陶埏》中曾指出“水火既濟而土合”[2]。可見,火或高溫技術的運用對于古代陶瓷技術的發展具有十分重要作用和意義。因此,對高溫技術在陶瓷燒制過程中作用效果的評價和衡量,尤其是對燒成溫度的準確測定一直是古陶瓷科技史中重要的研究內容和陶瓷科技考古研究者長期關注的核心問題。

古陶瓷燒成溫度的測定方法眾多,常見測量儀器有X射線衍射儀(XRD)[3]、紅外光譜儀(IR)[4]、穆斯堡爾譜儀(MS)[5]、激光拉曼光譜儀(LRS)[6]、掃描電子顯微鏡(SEM)[7]和差熱-熱重儀(DTA-TG)[8]等。以上設備基本通過測定古陶瓷黏土中礦物組成與儀器重燒溫度關聯性或依據陶瓷或黏土中特定礦物組分會在特定溫度下發生分解或變化來估算古陶瓷燒成溫度。這些測溫技術方法能夠粗略測定古陶瓷燒成溫度在其材料自身玻化溫度下陶瓷制品的燒成溫度。另高溫顯微鏡法和熱膨脹法在古陶瓷燒成溫度測定的實際應用中比較普遍。高溫顯微鏡法[9]是依據古陶瓷釉料熔融溫度的范圍及古陶瓷釉面狀況來估算古陶瓷燒成溫度,判定結果通常為古陶瓷釉的燒成溫度范圍。熱膨脹法[10]是運用熱膨脹儀,測量在程序控制溫度下物質在可忽略負荷下尺度與溫度關系的一種技術,它通常依據瓷器胎體重燒熱膨脹曲線上的轉折點來判定其燒成溫度,相對其他常見古陶瓷燒成溫度判定方法能夠比較直接和精確地判定古陶瓷燒成溫度,且其應用也比較普遍和廣泛[11-13]。

使用熱膨脹儀判定古陶瓷燒成溫度的方法形成經歷了一個萌芽、產生、發展和不斷完善的研究歷程,而且運用熱膨脹法開展古陶瓷測溫技術應用研究也引起了國內外古陶瓷科技研究者的廣泛關注。目前,熱膨脹法在判定古陶瓷燒成溫度方面具有十分重要的發展前景和科學價值,然而熱膨脹法測定古陶瓷燒成溫度的理論研究及在應用過程中仍存在亟待科學校正和深入研究的問題,例如瓷胎中不同化學組成和自身燒結程度高低等工藝因素對熱膨脹法測溫結果的影響規律及其作用機理尚不明晰。鑒于此,本研究依據我國南北方古瓷胎化學組成和燒成工藝特點,運用實驗考古學方法模擬制備涵蓋我國北方高鋁體系[1]、南方高硅體系[1]、建窯瓷胎高鐵體系[1]和德化窯高鉀體系[1]等典型瓷胎配方及其不同燒結狀態的標準參考樣,并運用熱膨脹儀科學化表征瓷胎化學組成、燒成溫度與其重燒熱膨脹曲線及曲線上轉折點間耦合關系,并深入剖析工藝因素的影響規律及內在機理,同時甄選影響熱膨脹法判定古陶瓷燒成溫度準確性和適用性的關鍵技術參數,進而補充和完善使用熱膨脹儀判定古陶瓷燒成溫度的方法和理論體系,為我國古代優秀制瓷技藝的科學認知、保護、傳承和工藝再現等研究工作提供技術支持。

1 實驗條件

1.1 樣品制備及燒制條件

為科學揭示古陶瓷胎體化學組成中主要氧化物和燒制工藝中燒成溫度等工藝因素對熱膨脹法判定古陶瓷燒成溫度的影響規律,采用表1中的制瓷原料,以我國南北方古陶瓷胎體化學組成含量(質量分數)變化范圍和重要窯口胎體化學組成特征作為設計實驗配方的主要依據,運用實驗考古學方法模擬制備硅鋁比(涵蓋我國北方高鋁體系和南方高硅體系含量變化范圍)、K2O含量(德化窯)和Fe2O3含量(建窯)梯度變化的標準樣塊。然后運用德國納博熱公司生產的HT40/16型高溫電爐,將模擬制備的具有氧化物含量梯度配方的樣塊在實驗電爐中按照5 ℃/min升溫速率,分別升高1 100 ℃、1 150 ℃、1 200 ℃、1 250 ℃、1 300 ℃和1 350 ℃,并在最高燒成溫度下保溫1 h,之后樣塊在電爐內自然降溫冷卻。最后使用切割機制備成符合熱膨脹儀測試樣品規格的實驗樣品。

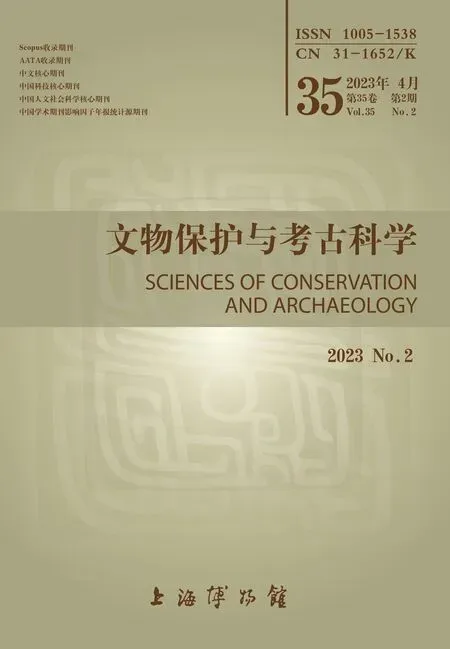

表1 實驗模擬制備標樣所使用原料的化學組成Table 1 Chemical compositions of the raw materials for standard samples prepared by the simulation experiment (%)

1.2 儀器及工作條件

運用美國EDAX公司EAGLE Ⅲ XXL大樣品室完成模擬制備的Al2O3、K2O、Fe2O3含量梯度變化標樣的化學組成測試工作。其測試條件為:測試電壓為25 kV,電流600 μA,束斑0.3 mm,測量時間600 s。采用自建的定量曲線計算出Al2O3、K2O、Fe2O3含量(質量分數)梯度變化標樣的近似定量分析結果見表2~4。

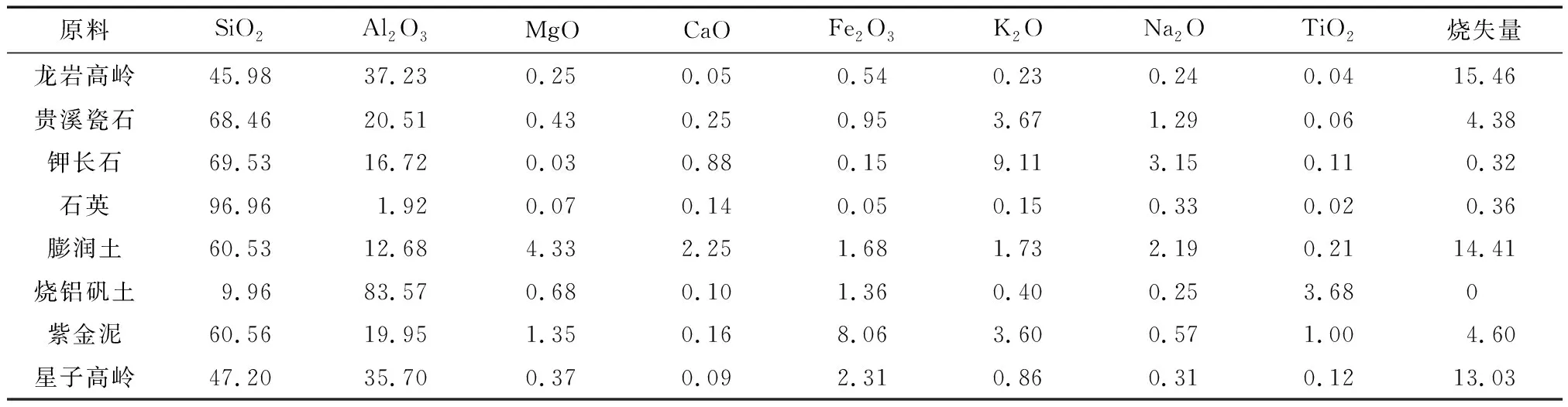

表2 瓷胎配方中Al2O3含量梯度變化標準參考樣的化學組成Table 2 Chemical compositions of the standard samples with different Al2O3contents (%)

表3 瓷胎配方中K2O含量梯度變化標準參考樣的化學組成Table 3 Chemical compositions of the standard samples with different K2O contents (%)

表4 瓷胎配方中Fe2O3含量梯度變化標準參考樣的化學組成Table 4 Chemical compositions of the standard samples with different Fe2O3contents (%)

熱膨脹儀采用德國耐馳公司生產的DIL402C,試樣尺寸為25 mm×5 mm×5 mm,測試升溫速率為5 ℃/min,吹掃氣為氮氣,吹掃氣流量為50 mL/min。為扣除熱膨脹儀頂桿、墊片等系統膨脹誤差,首先運用標準Al2O3樣品建立校正曲線,測試樣品中選擇“樣品+修正”模式,待測試完成對測試曲線進行修正。

2 結果與討論

2.1 瓷胎化學組成中Al2O3含量梯度變化對重燒熱膨脹曲線的影響

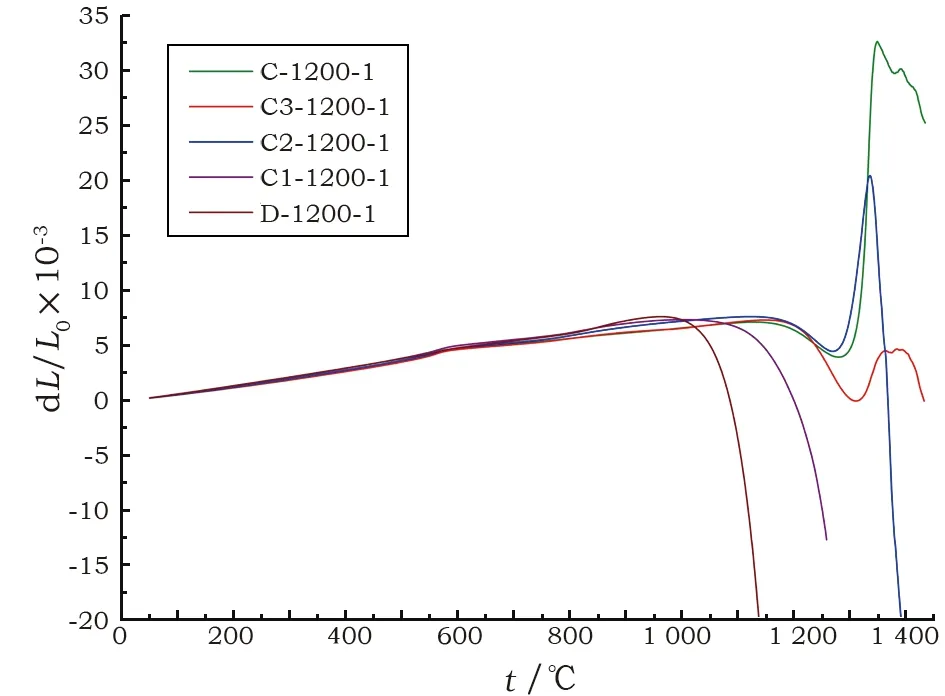

將瓷胎中Al2O3含量梯度變化8個配方標準參考樣,經過1200℃最高燒成溫度下保溫1 h熱處理后,制備成符合熱膨脹儀測試要求的標準樣品,然后運用DIL402C型熱膨脹儀對其進行測試分析獲得其重燒熱膨脹曲線(圖1)。

圖1 瓷胎Al2O3和SiO2含量梯度變化的重燒熱膨脹曲線Fig.1 Thermal expansion curves of the porcelain bodies with different Al2O3and SiO2contents

表2中實驗制備Al2O3和SiO2含量梯度變化瓷胎標準樣品,其中Al2O3含量從A配方的13.66%逐漸增加到B配方的41.98%,而SiO2含量則從A配方的81.12%逐漸降低為B配方的52.82%。如圖1所示:使用熱膨脹儀測得在1 200 ℃下熱處理后高硅低鋁的A配方(Al2O3和SiO2含量分別為13.66%和81.12%)重燒熱膨脹曲線出現三個轉折點,隨測試溫度升高分別出現收縮轉折點、過燒膨脹點和急劇收縮點,且其過燒膨脹量比較明顯;而使用熱膨脹儀測得在1 200 ℃下熱處理后高鋁低硅的B配方(Al2O3和SiO2含量分別為41.98%和52.82%)重燒熱膨脹曲線僅出現一個收縮轉折點,且無明顯的過燒膨脹。以上表明高Al2O3含量和高SiO2含量瓷胎的重燒熱膨脹曲線具有明顯差異。隨著瓷胎化學組成中Al2O3含量升高或SiO2含量減低,瓷胎重燒熱膨脹曲線形貌發生改變。根據圖1可知,隨著瓷胎化學組成中Al2O3含量升高或SiO2含量降低,瓷胎重燒熱膨脹曲線從A、A6、A3和A4等配方的具有三個轉折點和明顯過燒膨脹轉變點特征;轉變為A5、A1和B配方的具有一個轉折點和無明顯過燒膨脹的特征;即當Al2O3和SiO2含量分別在33.31%~41.98%和52.82%~61.46%間波動時,瓷胎重燒熱膨脹曲線僅有一個轉折點,無明顯的過燒膨脹,說明瓷胎中Al2O3含量升高或SiO2含量降低皆不利于過燒膨脹的形成。推斷出現這一現象的原因可能是隨著瓷胎Al2O3含量的升高,瓷胎自身燒結溫度明顯提高,超過了瓷胎Fe2O3的分解溫度范圍,因此當瓷胎高溫階段產生氣體時,瓷胎自身所達到玻化程度尚不足以阻止高溫反應產生的氣體逸出;另外瓷胎中Fe2O3含量比較低(僅有0.6%左右),高溫分解產生氣體量也比較有限。以上表明在本研究的燒制條件下,高Al2O3含量或低SiO2含量瓷胎具有物理化學特性無法滿足瓷胎發生過燒膨脹的兩個條件[14]:1)瓷胎具有合適的化學組成,能夠產生一定數量適合發生發泡膨脹黏度的液相;2)瓷胎必須包含一定在坯體燒結時能夠產生氣體的組分,致使發泡膨脹。

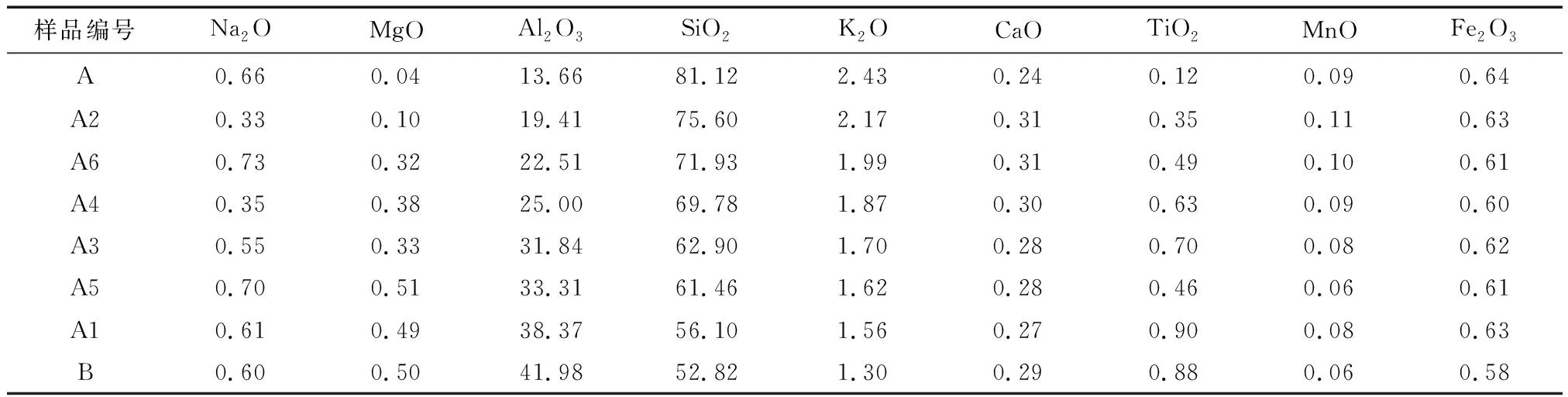

使用熱膨脹儀測定在1 200 ℃下熱處理后瓷胎化學組成Al2O3和SiO2含量系列變化標樣的重燒熱膨脹曲線,并依據文獻[13]計算其第一收縮轉折點溫度值,再以此作為熱膨脹法判定瓷胎實際燒成溫度,繪制瓷胎重燒熱膨脹曲線轉折點溫度隨瓷胎中Al2O3含量變化趨勢圖(圖2)。

圖2 瓷胎重燒熱膨脹曲線轉折點溫度隨Al2O3含量變化趨勢Fig.2 Change trend of the turning point temperatures of thermal expansion curves of the porcelain bodies with different Al2O3contents

根據圖2可知:無論瓷胎具有較高還是較低Al2O3含量,其重燒熱膨脹曲線上轉折點(重燒熱膨脹曲線上第一個收縮點)溫度皆與熱處理溫度具有一定差異。具體表現為:當瓷胎具有相對較高Al2O3含量和偏低SiO2含量時,易造成瓷胎重燒熱膨脹曲線上判定熱處理溫度的轉折點溫度值偏高,通常比熱處理溫度偏高20 ℃左右;而當瓷胎Al2O3含量較低或SiO2含量偏高時,易造成重燒熱膨脹曲線上轉折點溫度值偏低,通常比其熱處理溫度偏低15 ℃左右。以上表明瓷胎中硅鋁比梯度變化會對熱膨脹法判定結果產生一定影響。通常瓷胎中Al2O3以高溫生成莫來石晶體和熔于熔體中以玻璃相的形式存在[15]。在1 200 ℃下熱處理時,高Al2O3含量瓷胎中Al2O3主要以莫來石晶體存在,僅少量熔入瓷胎中玻璃相,且熔入Al2O3玻璃相高溫黏度隨溫度變化率也比較慢。因此,當儀器測試溫度到達其實際熱處理溫度后,瓷胎重燒熱膨脹曲線上呈現收縮速率相對緩慢或有所滯后,從而導致瓷胎重燒熱膨脹曲線的轉折點溫度值相對熱處理溫度偏高。即相同測試條件下,此類瓷胎重燒熱膨脹曲線轉折點形成會相對熱膨脹儀測試溫度滯后些,導致瓷胎重燒熱膨脹曲線轉折點溫度值相對熱處理溫度偏高。而針對低Al2O3和高SiO2含量瓷胎重燒熱膨脹曲線轉折點溫度值相對熱處理溫度偏低些,出現偏差較原因可能與高Al2O3和低SiO2含量瓷胎形成原因正好相反。

2.2 瓷胎化學組成中K2O含量對重燒熱膨脹曲線影響的研究

將瓷胎K2O含量梯度變化的5個配方標準參考樣,經過1 200 ℃最高燒成溫度下保溫1 h熱處理后,制備成符合熱膨脹儀測試要求的標準樣品,再使用DIL402C型熱膨脹儀對其進行測試分析獲得其重燒熱膨脹曲線(圖3)(C1和D配方樣品經1 200 ℃最高燒成溫度下保溫1 h熱處理后,疑其已嚴重過燒)。

圖3 瓷胎K2O含量梯度變化的重燒熱膨脹曲線Fig.3 Thermal expansion curves of the porcelain bodies with different K2O contents

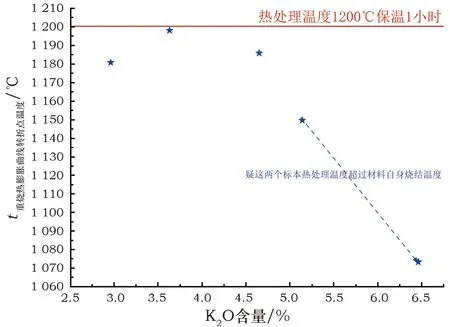

使用熱膨脹儀對在1 200 ℃最高燒成溫度下熱處理后K2O含量系列變化標樣進行測試分析,獲得其重燒熱膨脹曲線上用于熱膨脹法判定瓷胎原始燒成溫度的轉折點溫度,并繪制瓷胎重燒熱膨脹曲線上轉折點溫度隨瓷胎K2O含量變化趨勢圖(圖4)。

在瓷胎中K2O含量梯度變化的5個配方中,K2O含量從C配方2.96%逐漸升高至D配方6.46%。當瓷胎化學組成中K2O含量從2.96%升高到4.65%時,瓷胎重燒熱膨脹曲線大致形狀比較類似,皆有出現三個轉折點,僅過燒膨脹量大小有一定差異(圖3),且使用熱膨脹儀獲得瓷胎重燒熱膨脹曲線上用于判定瓷胎原始燒成溫度轉折點溫度值與熱處理溫度相對接近(圖4),表明該情況下能夠應用熱膨脹法判定其實際燒成溫度。當瓷胎中K2O含量分別為5.16%和6.46%時,兩者瓷胎重燒熱膨脹曲線相近,僅有一個收縮點(圖3),而兩者重燒熱膨脹曲線上轉折點溫度與熱處理溫度相差較大,分別為50 ℃和130 ℃左右(圖4)。瓷胎中K2O主要對瓷胎燒結起助熔作用,當瓷胎中K2O和Na2O含量總量超過5%以上,會導致瓷胎的燒結溫度急劇降低[15]。以上表明瓷胎K2O含量偏高的兩個配方,在1 200 ℃熱處理溫度下,已經超過其材料自身的燒結溫度,而此時使用熱膨脹儀測定得到的重燒熱膨脹曲線轉折點可能為材料自身基本玻璃化后的軟化點溫度,與其熱處理溫度無直接關系,說明無法將其重燒熱膨脹曲線轉折點作為判定其熱處理溫度的依據。

圖4 瓷胎重燒熱膨脹曲線轉折點溫度隨K2O含量變化趨勢Fig.4 Change trend of the turning point temperatures of thermal expansion curves of the porcelain bodies with different K2O contents

綜合以上研究可知:在合適的燒成溫度條件下,瓷胎K2O含量變化對瓷胎重燒熱膨脹曲線上用于判定瓷胎原始燒成溫度的轉折點溫度的影響比較有限或其影響在正常的誤差范圍內;然而當瓷胎K2O含量比較高時,極易造成其燒成溫度超過材料自身燒結溫度而形成瓷胎過燒,此時瓷胎重燒熱膨脹曲線上轉折點代表材料自身基本玻璃化后軟化點,無法作為判定其實際燒成溫度的依據——即瓷胎K2O含量偏高且過燒的情況下,無法應用熱膨脹法判定其原始燒成溫度或其判定的結果將嚴重失真。

2.3 瓷胎Fe2O3含量梯度變化對重燒熱膨脹曲線的影響研究

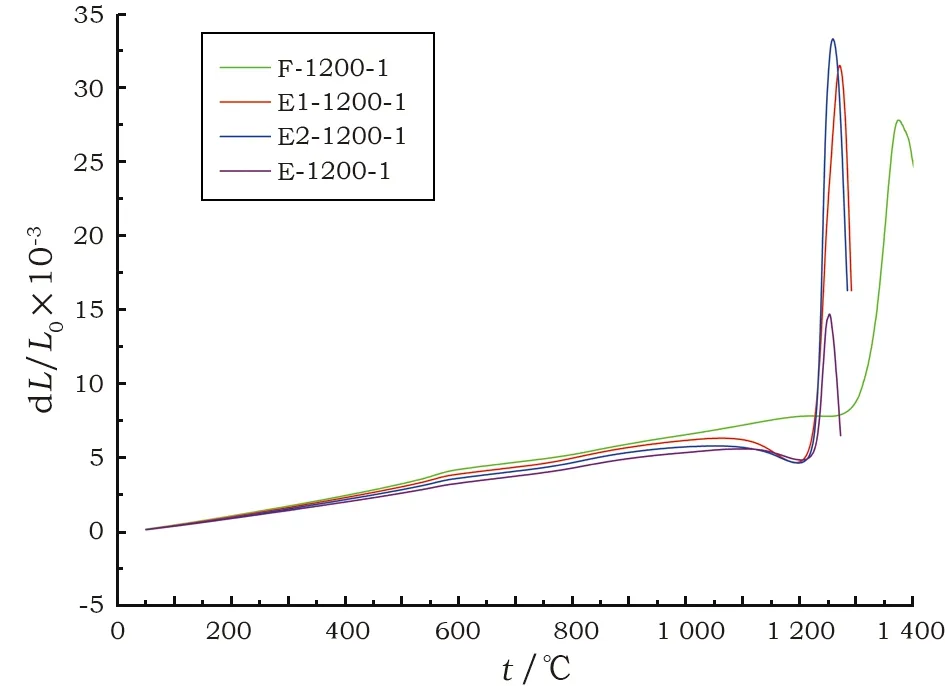

將瓷胎Fe2O3含量梯度變化4個配方標準參考樣,經過1 200 ℃最高燒成溫度下保溫1 h熱處理后,制備成符合熱膨脹儀測試要求的標準樣品,再使用DIL402C型熱膨脹儀對其進行測試分析獲得其重燒熱膨脹曲線(圖5)。

圖5 瓷胎Fe2O3含量梯度變化的重燒熱膨脹曲線Fig.5 Thermal expansion curves of the porcelain bodies with different Fe2O3contents

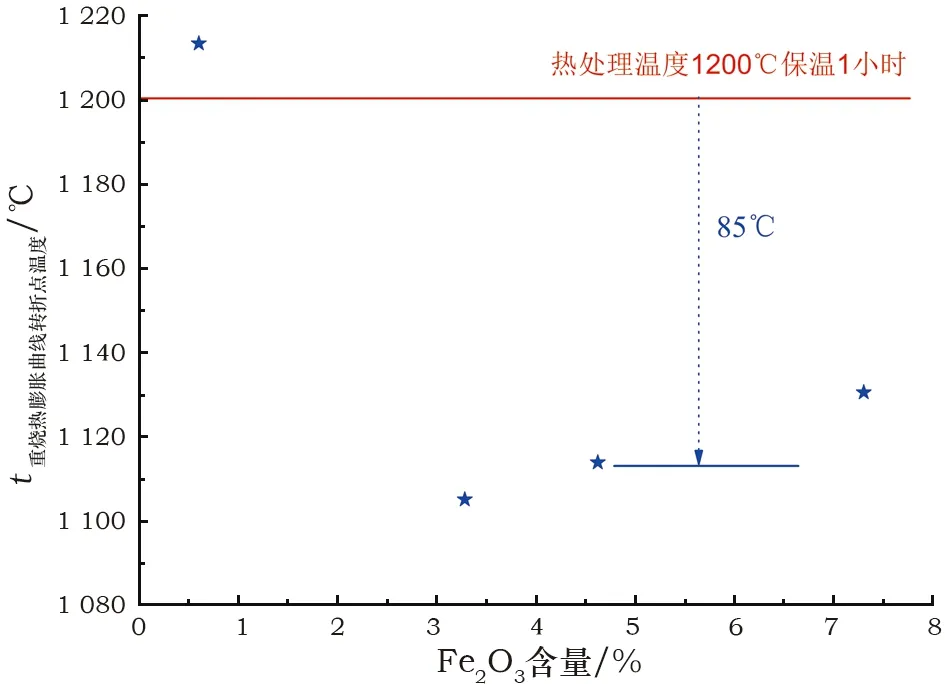

根據圖5可知:針對在1 200 ℃最高燒成溫度下保溫1 h熱處理后系列配方標準參考樣,當瓷胎中Fe2O3含量升高,其重燒熱膨脹曲線形狀大致類似,皆出現三個轉折點,隨測試溫度升高依次出現收縮轉折點、過燒膨脹點和急劇收縮點,且過燒膨脹量皆比較大(圖5)。其中F配方中未添加含有Fe2O3的紫金泥,剩余配方皆添加含有Fe2O3的紫金泥。當F配方中添加一定量含有Fe2O3的紫金泥后,雖兩者重燒熱膨脹曲線形狀大致類似,但是其三個轉折點溫度值相對F配方皆呈現明顯降低(圖5)。對于添加不同Fe2O3含量紫金泥的E1、E2和E配方,隨著Fe2O3含量升高,三個轉折點中過燒膨脹點和急劇收縮點的溫度值無明顯差異,而E配方相對E1、E2配方,其瓷胎重燒熱膨脹曲線上燒膨脹量略有降低(圖5),表明該實驗條件下,瓷胎Fe2O3含量高低對重燒熱膨脹曲線上過燒膨脹點和急劇收縮點值影響比較有限。瓷胎E1、E2和E配方相對于F配方瓷胎重燒熱膨脹曲線上收縮轉折點溫度明顯降低,且隨著Fe2O3含量逐漸升高,瓷胎重燒熱膨脹曲線上收縮轉折點溫度值皆與熱處理燒成溫度差異較大,但其溫差并未隨Fe2O3含量增加而發生明顯改變,通常瓷胎重燒熱膨脹曲線上收縮轉折點溫度值與其熱處理溫度相差85 ℃左右(圖6),但添加Fe2O3后標本出現這一明顯偏差原因尚待進一步研究。

圖6 瓷胎重燒熱膨脹曲線轉折點溫度隨Fe2O3含量變化趨勢Fig.6 Change trend of the turning point temperatures of thermal expansion curves of the porcelain bodies with different Fe2O3contents

綜合以上瓷胎Fe2O3含量對瓷胎重燒熱膨脹曲線及其上用于判定瓷胎原始燒成溫度的轉折點溫度的影響知:針對此類組成配方和熱處理條件,瓷胎是否添加Fe2O3對其重燒熱膨脹曲線各個轉折點溫度值影響較大,添加后能夠明顯降低其重燒熱膨脹曲線的轉折點、過燒膨脹點和急劇收縮點的溫度值。瓷胎添加Fe2O3組分條件下,Fe2O3含量的變化對瓷胎重燒熱膨脹曲線的轉折點、過燒膨脹點和急劇收縮點溫度值影響比較有限。因此,應用熱膨脹法判定此類材料實際燒成溫度時,通常判定誤差比較大,有待綜合其他測試手段輔助加以判定。

2.4 瓷胎實際燒成溫度對其重燒熱膨脹曲線的影響研究

分別將A配方(高硅低鋁)、B配方(高鋁低硅)和E配方(高鐵)模擬標準參考樣在實驗電爐中按照5 ℃/min升溫速率升溫至設定溫度(1 100 ℃、1 150 ℃、1 200 ℃、1 250 ℃、1 300 ℃和1 350 ℃),并在該設定溫度下保溫1 h。然后將燒制好標樣制備成尺寸為25 mm×5 mm×5 mm儀器測試用標準樣品,使用DIL402C型熱膨脹儀對其進行測試分析。不同熱處理溫度下A配方、B配方和E配方模擬標樣的重燒熱膨脹曲線分別如圖7、圖8和圖9所示。

圖7 不同燒成溫度下A配方瓷胎重燒熱膨脹曲線Fig.7 Thermal expansion curves of the A formula porcelain bodies at different firing temperatures

圖8 不同燒成溫度下B配方瓷胎重燒熱膨脹曲線Fig.8 Thermal expansion curves of the B formula porcelain bodies at different firing temperatures

圖9 不同燒成溫度下E配方瓷胎重燒熱膨脹曲線Fig.9 Thermal expansion curves of the E formula porcelain bodies at different firing temperatures

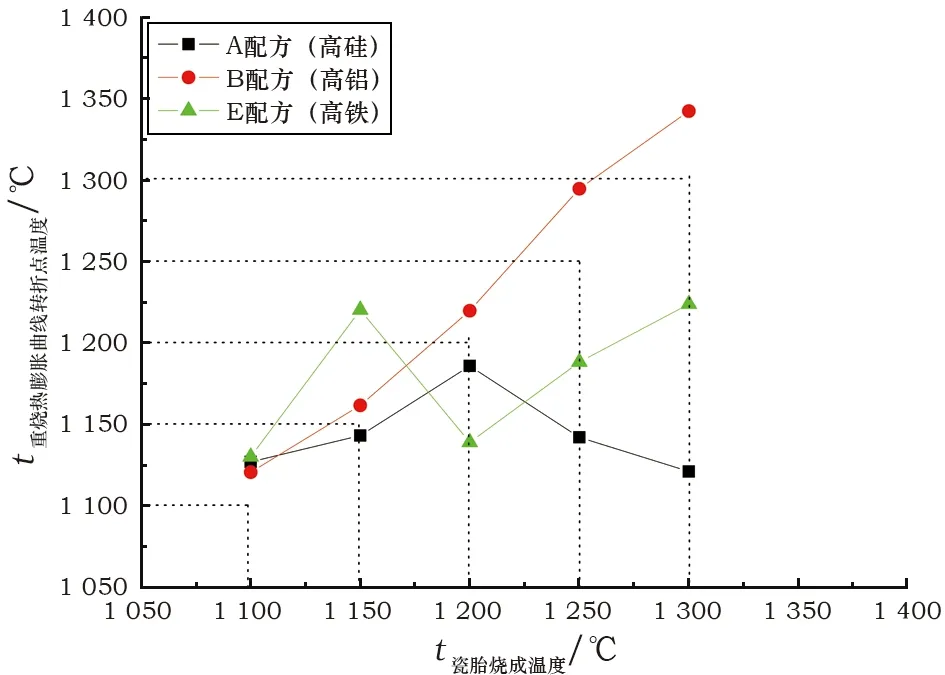

依據圖7、圖8和圖9中不同組成配方瓷胎重燒熱膨脹曲線隨瓷胎原始燒成溫度的變化規律,依據周仁等熱膨脹法判定古陶瓷燒成溫度基本原理[12],在其曲線上選擇用于判定瓷胎燒成溫度的轉折點,并繪制轉折點溫度隨瓷胎燒成溫度的變化圖(圖10)。由于在1 350 ℃下熱處理的A配方和E配方樣品均呈現蓬松蜂窩狀(應為嚴重過燒),而在1 350 ℃下熱處理的B配方重燒熱膨脹曲線轉折點不明顯,因此圖10中未列出其熱膨脹法判定結果。

圖10 瓷胎燒成溫度對不同材質重燒熱膨脹曲線轉折點的影響Fig.10 Effect of firing temperatures on the turning point temperatures of thermal expansion curves for porcelain bodies with different chemical compositions

根據圖7和圖10中A配方(高硅)瓷胎重燒熱膨脹曲線及轉折點隨瓷胎燒成溫度的變化可知:在1 100~1 200 ℃燒成溫度范圍內,瓷胎重燒熱膨脹曲線轉折點溫度與其燒成溫度呈正相關,且瓷胎重燒熱膨脹曲線轉折點溫度與實際燒成溫度偏差不大,表明該燒成溫度范圍內,可以用瓷胎重燒熱膨脹曲線上轉折點判定其燒成溫度;而在1 250~1 300 ℃燒成溫度范圍內,瓷胎重燒熱膨脹曲線轉折點溫度與其燒成溫度呈負相關性,可能此時瓷胎熱處理溫度已超過瓷胎材料自身的燒結溫度,導致瓷胎內殘余石英基本熔入玻璃相,形成大量液相,破壞瓷胎自身形成組織結構,呈現完全玻璃化,在此種情況下,使用熱膨脹儀獲得的瓷胎重燒熱膨脹曲線轉折點溫度可能為瓷胎材料自身軟化變形溫度,與實際燒成溫度無關,無法應用熱膨脹法判定其實際燒成溫度。

根據圖8和圖10中B配方(高鋁)瓷胎重燒熱膨脹曲線及轉折點隨瓷胎燒成溫度的變化可知:在1 100~1 200 ℃燒成溫度范圍內,瓷胎重燒熱膨脹曲線轉折點溫度與其燒成溫度呈正相關,且瓷胎重燒熱膨脹曲線轉折點溫度與實際燒成溫度偏差不大,表明該燒成溫度范圍內,可以用瓷胎重燒熱膨脹曲線上轉折點判定其燒成溫度;在1 250~1 300 ℃燒成溫度范圍內,瓷胎重燒熱膨脹曲線轉折點溫度與其熱處理溫度呈正相關,且用瓷胎重燒熱膨脹曲線轉折點來判定此類材料瓷胎原始燒成溫度時,得到瓷胎原始燒成溫度相對實際熱處理溫度皆有所偏高,并隨瓷胎實際燒成溫度升高,兩者偏差呈現明顯增大。B配方瓷胎在較高溫度下熱處理后,其瓷胎重燒熱膨脹曲線轉折點偏高過大,造成這種現象的原因是熱處理超過自身燒結溫度還是別的可能尚待未來進一步研究,但無論何種原因,皆說明在這種情況下,僅用其重燒熱膨脹曲線轉折點來判定其原始燒成溫度具有片面性,需待其他科技手段加以佐證。依據B配方瓷胎材料自身特性及重燒熱膨脹曲線轉折點隨其實際燒成溫度變化特點,推斷目前應用熱膨脹法判定部分古代北方白瓷原始燒成溫度時,獲得北方白瓷的燒成溫度相對偏高,已超越當時實際高溫技術水平所能達到的[15]。因此,未來應用熱膨脹法判定古代高溫白瓷燒成溫度時,特別是瓷胎化學組成Al2O3含量偏高且燒成溫度較高時(例如北方高溫白瓷標本),對于僅以其瓷胎重燒熱膨脹曲線上轉折點作為判定古陶瓷燒成溫度唯一依據的做法要慎重,應結合考慮其他科技手段獲得分析結果加以綜合判定。

根據圖9和圖10中E配方瓷胎重燒熱膨脹曲線和轉折點隨瓷胎實際燒成溫度的變化可知:當瓷胎實際燒成溫度為1 100 ℃和1 200 ℃時,瓷胎重燒熱膨脹曲線大致形狀類似,皆存在三個轉折點,隨測試溫度升高依次為收縮轉折點、過燒膨脹點和急劇收縮點,兩者過燒膨脹點和急劇收縮點溫度比較接近,且收縮轉折點溫度與實際燒成溫度接近,可以應用熱膨脹法判定其實際燒成溫度;當瓷胎實際燒成溫度為1 150 ℃時,瓷胎重燒熱膨脹曲線存在兩個轉折點(過燒膨脹點和急劇收縮點),以使用熱膨脹儀獲得的瓷胎重燒熱膨脹曲線過燒膨脹點作為實際燒成溫度時,判定結果與實際燒成溫度偏差較大;而當瓷胎實際燒成溫度為1 250 ℃和1 300 ℃時,瓷胎重燒熱膨脹曲線形狀僅存在一個轉折點(收縮轉折點),且轉折點溫度與實際燒成溫度相差較大,此時瓷胎燒成溫度已經超過材料自身燒結溫度,使用熱膨脹儀獲得的重燒熱膨脹曲線上轉折點無法作為判定其原始燒成溫度的依據。

綜合以上使用熱膨脹儀科學評價不同燒結程度對A、B和E配方瓷胎重燒熱膨脹曲線的影響規律發現在應用熱膨脹法判定A配方(高硅)、B配方(高鋁)和E配方(高鐵)瓷胎的燒成溫度過程中,熱膨脹法的適用性和判定結果精確度大小與瓷胎自身燒結程度高低有直接關系:當瓷胎在合適的燒成溫度下,即其熱處理溫度低于瓷胎材料自身燒結溫度情況下,能夠依據瓷胎自身重燒熱膨脹曲線轉折點判定其實際燒成溫度;而當熱處理溫度超過材料自身燒結溫度時,無法應用熱膨脹法對其實際燒成溫度進行判定或判定結果精確度不高。

3 結 論

運用實驗考古學方法模擬制備具有不同化學組成典型瓷胎配方和不同燒結狀態的標準參考樣,并使用熱膨脹儀研究瓷胎化學組成和燒成溫度對重燒熱膨脹曲線及轉折點影響規律,得出以下結論:

1) 在合適的燒結狀態下,瓷胎化學組成中K2O和Fe2O3含量變化對瓷胎重燒熱膨脹曲線轉折點影響相對較小;瓷胎化學組成中Al2O3含量對瓷胎重燒熱膨脹曲線轉折點影響相對較大,且應用熱膨脹法判定具有高Al2O3含量和相對較高燒成溫度處理的瓷胎燒成溫度時,其判定結果相對實際燒成溫度明顯較高。

2) 當瓷胎原始燒成溫度接近和超過瓷胎材料自身燒結溫度時,即瓷胎過燒的情況下,特別是瓷胎中SiO2、K2O和Fe2O3含量相對偏高時,易造成瓷胎重燒熱膨脹曲線轉折點溫度明顯下降,因此應用其瓷胎重燒熱膨脹曲線轉折點作為瓷胎實際燒成溫度時,該判定結果明顯偏低,表明無法應用熱膨脹法判定此類材料過燒標本的燒成溫度。

3) 綜合以上影響熱膨脹法判定瓷器燒成溫度的眾多工藝因素,瓷胎自身燒結狀態(燒成溫度)是影響熱膨脹測溫法判定古陶瓷燒成溫度準確性和適用性的關鍵技術參數。