一種復雜蒙皮零件典型工藝模型研究

方寶林,李仁花,張文俊,劉洋洋

(航空工業洪都,江西 南昌,330024)

0 引言

蒙皮零件是構成飛機氣動外形及包住內部結構框架的包皮[1]。蒙皮承受空氣動力作用,受力復雜,直接與外界接觸,不僅要求蒙皮材料強度高、塑性好,還要求表面光滑,有較高的抗蝕能力[2,3]。復雜蒙皮零件工藝模型數字量的傳遞是蒙皮零件精確成形的保證[4]。

現階段該復雜蒙皮工藝模型的建模過程尚沒有形成統一的建模規范,建模過程周期長,同類零件工藝模型的建模方法和所建立的模型存在很大的差異,不能完全滿足實際生產的加工需求[5]。工藝模型設計人員在建模過程中浪費了大量時間做同一類工作,還不能滿足使用單位的要求,因此給設計單位和使用單位造成了極大的不便。復雜蒙皮零件工藝模型幾何特征與非幾何特征較多,建模人員往往依賴自身經驗,并無統一的標準可循;沒有對工藝模型的數據收集進行統一管理和分析,造成相關經驗積累和借鑒困難[6]。

本文采用試驗驗證的方法建立復雜蒙皮零件開DA 孔工藝模型建模方法,最終確定此類型零件工藝模型的建模方法。

1 試驗過程

1.1 試驗對象

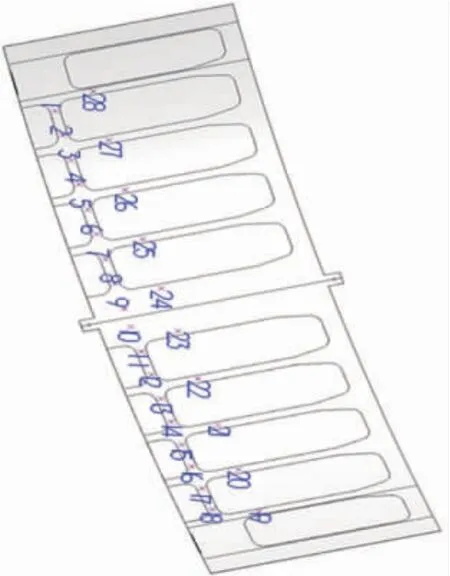

選取某型飛機典型蒙皮零件產品數模中站位X11002 到 X11602(24 框與 25 框段)、長度為 600mm的一段實體為試驗對象。產品模型如圖1 所示,零件內表面由蒙皮內形面和尺寸及深度不同的18 個銑切槽構成,零件外部有2 個長、寬尺寸約為16mm 并與蒙皮厚度一致的兩個定位耳片組成,在零件內形面開出由序號從 1 至 28 的 28 個 DA 孔。

圖1 蒙皮零件模型

1.2 試驗方案

1)在產品數模中,分別利用數模的中性層(即零件模型的中間厚度層),1/4 層 (外形面向內形面偏移0.4mm 厚度層),外形面和內形面為基準面進行展開,分別建立展開工藝模型。在每一個展開工藝模型上根據產品模型上的28 個直徑為φ2.5 的DA 孔位置,開出相應的展開工藝模型上的DA 孔。

2)為便于后文的闡述,以下四個試驗件中,以中性層、1/4 層、外形面及內形面為基準面進行展開的試驗件代號依次簡稱為ZXM、SC1-2、WBM 及NBM。

1.3 試驗件加工方法

試驗件的主要制造工序依次是數控銑毛料、滾彎成形及吸附加工等過程。

1.4 測量過程

1) 根據上述四種展開方式,加工完成后的四個零件,分別在檢驗模具上,采用激光跟蹤儀進行貼模檢測,測量距離DA 孔為6.35 的中心點(測量靶球中心點)。

2) 由于零件成型后反彈上翹,沒有完全貼模,按照驗收要求在增加壓塊和手工按壓的同時,對DA 孔中心的三維坐標值進行了測量。

2 試驗結果

2.1 數據分析

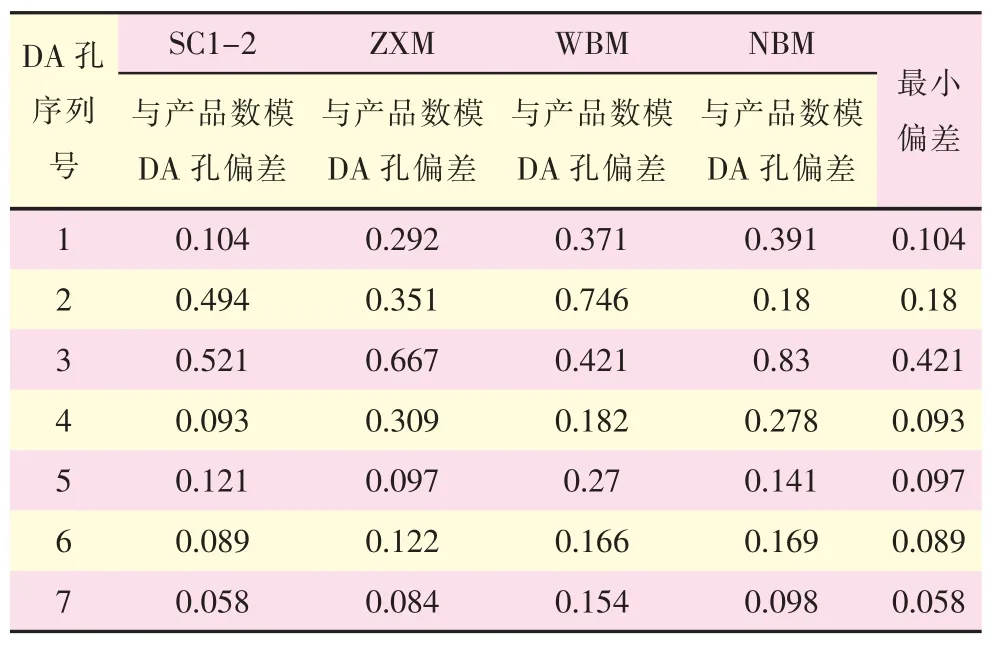

4 個試驗件DA 孔中心與產品數模DA 孔中心位置偏差如表1 所示,表中主要顯示了試驗件DA 孔中心與產品數模DA 孔中心距離值。

表1 4 個試驗件DA 孔中心與產品數模DA 孔中心偏差

續表1

由于試驗過程中,點3 和點16 位置回彈上翹比較嚴重,盡管采取了手工按壓的方法,但不能保證零件的完全貼模,形成了一定的試驗誤差,因此表1 中點3 和點16 偏差比較大。

根據表1,表2,圖2 分析數據得到以下結論:

表2 4 個試驗件中DA 孔中心與產品數模DA 孔中心偏差最小值表

續表2

圖2 試驗數據分析圖

1) 平均值:從偏差的平均值來分析,SC1-2 試驗件平均偏差最小為0.246。

2) 從去掉最大偏差值的平均值來分析, SC1-2試驗件平均偏差最小為0.218。

3) DA 孔中心最小偏差:從每個孔的4 種方法測量的孔中心到零件產品數模DA 孔中心最小偏差來分析,SC1-2 試驗件中有10 個孔中心偏差最小;NBM 試驗件中有11 個孔中心偏差最小;ZXM 試驗件中有5 個孔中心偏差最小;WBM 試驗件中有2 個孔中心偏差最小。

4) 四個試驗件DA 孔中心與零件產品數模DA孔中心偏差小于0.2 的情況:SC1-2 試驗件中有18個孔中心偏差小于0.2;NBM 試驗件中有18 個孔中心偏差小于0.2;ZXM 試驗件中有14 個孔中心偏差小于0.2;WBM 試驗件中有7 個孔中心偏差小于0.2。

2.2 分析試驗存在的問題

1) 此試驗中展開模型長度與三維產品數模在展向幾何尺寸上存在長度偏差:

SC1-2 試驗件展開后縮短 0.405mm;ZXM 試驗件展開后縮短0.811mm;WBM 試驗件展開后不變;NBM 試驗件展開后縮短1.622mm。

2) 展開模型的建模過程中開DA 孔方法:

(1)在此試驗過程中展開模型的建模方法:首先在零件產品數模上開出28 個DA 孔,然后基于帶28個DA 孔的曲面展開,最后運用帶孔展開的片體增厚成形。

(2)傳統建模方法:在零件產品數模上相應地展開基準曲面上投影28 個DA 孔中心點,對帶28 個DA 孔中心點的展開基準曲面進行展開,運用所展開的曲面進行片體增厚成形,運用展開的28 個DA 孔中心點在展開實體上開出DA 孔。

兩種開出DA 孔的方法進行試驗分析:在此零件的兩種開DA 孔的方法進行了試驗分析后,結論是兩種方法開出的DA 孔中心位置沒有偏差。

3) 本文沒有分析試驗件加工誤差和激光檢測儀的測量誤差。

4) 此試驗過程中,加工成形后的4 件試驗件在檢驗模具上沒有完全貼模。在進行激光測量DA 孔中心過程中,采取了壓塊和手工按壓的方式進行貼模,形成了一定的測量誤差。

2.3 試驗結論

所有試驗件DA 孔中心最大偏差集中在點3 和點16 左右,此兩點位置也是零件上翹比較嚴重并采取手工按壓貼模的位置。去除此兩點數據后,分析最后結果為:SC1-2 試驗件平均偏差最小,為0.218,ZXC試驗件平均偏差為0.23。其次,ZXC 試驗件平均偏差比SC1-2 試驗件平均偏差大0.012。

根據試驗數據和實際加工方法,結合《航空制造工程手冊—飛機鈑金工藝》關于等曲率圓筒形零件按彎曲零件中性層半徑計算展開長度的規定,最終確定ZXM 試驗件所選用的建立工藝模型的方法更合理可行,并應用于此類蒙皮零件工藝模型的設計。

3 結語

試驗確定了復雜蒙皮零件開DA 孔工藝模型建模方法,滿足了研制的需求,同時可擴展至其他型號產品蒙皮零件工藝模型設計。本文解決了復雜蒙皮工藝模型建模周期長、精度不高、建模不規范的問題,從根本上改變了該類型工藝模型依靠人工經驗、建模周期長和質量差的現狀,提升了蒙皮零件工藝模型設計技術水平。通過技術研究培養既掌握最新的工藝模型建模技術又掌握科研方法的技術骨干,共同支撐企業的工藝技術能力提升。